При сварке металлоконструкций и прочих изделий из металла нередко используется метод сварки в среде защитных газов. Во многих случаях в роли газа используют углекислоту, которая эффективно вытесняет атмосферный воздух из зоны плавки металла.

Технология сварки в углекислом газе была разработана советскими ученными в 50-х годах XX века.

Для углекислотной сварки используются полуавтоматические сварочные аппараты либо же автоматические сварочные линии. В обзоре пойдет речь о том, как работать со сваркой в углекислоте.

Сварка в углекислом газе применима для следующих металлов:

- Чугун

- Низко- и среднеуглеродистая сталь

- Коррозионно-стойкая низколегированная сталь

Следует сразу отметить, что углекислотная сварка не подходит для работы с легированной нержавеющей сталью, тугоплавкими высокопрочными сплавами, медью. Дело в том, что диоксид углерода входит в химическую реакцию со многими металлами и сплавами, делая сварочный шов некондиционным.

Что нужно знать про углекислотную сварку.

Что из себя представляет углекислый газ

Возможность использования углекислого газа в качестве защитной среды обусловлена повышенной плотностью диоксида углерода. Углекислота в 1,5 раза тяжелее атмосферного воздуха. Это свойство позволяет углекислому газу легко вытеснять из зоны плавки металла воздух, наличие которого приводит к появлению серьезных дефектов сварочного шва.

Углекислый газ имеет формулу СО2. Как понятно, в соединении присутствует кислород, что делает реакцию при плавке металла окислительной. Чтобы не допустить окисления расплавленного металла, в сварочную проволоку вводят марганец (Mn) и кремний (Si).

Вспомогательные присадки первыми вступают в реакцию с кислородом. До расплавленного металла кислород попросту не доходит.

Для сварки классической углеродистой стали используется проволока с увеличенной концентрацией присадок. Для получения качественного сварочного шва очень важно правильно подобрать проволоку.

Главным преимуществом углекислого газа является доступная цена. Углекислоту получают при взаимодействии карбоната кальция со многими кислотами. Углекислота появляется в виде летучего соединения, которое собирается и сжимается давлением. На выходе получается сжиженный углекислый газ.

Углекислота хранится в баллонах 40-50 (л) под давлением 60 (атм). Баллоны с СО2 окрашиваются в черный цвет. Для надписи «углекислота» используется желтый окрас.

Как работать со сваркой в углекислоте.

Выбор и обслуживание емкостей для хранения. Комплектация

Выбор объема тары определяется потребностями заказчика. Баллоны с малыми значениями применяются для бытовых нужд, несложного кратковременного строительства. Большая тара разработана специально для стационарного использования на заводах и предприятиях, не предназначена для частых перемещений и транспортировок. Емкости малых объемов не снабжаются вентилями. Баллоны средних размеров могут быть оборудованы и укомплектованными:

- Башмаками

- Вентилями

- Кольцами

- Колпаками

По требованию заказчика тару для хранения и перемещения сжиженного вещества делают размерами горловины отличными от действующего ГОСТа 949-73. Новое оборудование по желанию покупателя может не окрашиваться заводом-изготовителем.

Комплектность указывает заказчик в конкретном опросном листе. Оборудование дополнительными деталями указывается в примечаниях с обоснованием. Стандартно к баллону прилагается:

- Кольцо горловины

- башмак

- Расходный вентиль

- Предохранительный колпак

Внешняя стенка в обязательном порядке окрашивается черной краской с надписью желтого цвета «Углекислота». Каждые 5 лет все оборудование подвергается техосмотру.

Обслуживание оборудования для транспортировки и хранения углекислоты осуществляют организации, которые имеют разрешение на данный вид деятельности. Перед введением в эксплуатацию все баллоны должны быть окрашены эмалью, масляной или нитрокраской. После процедуры тара для углекислоты маркируется по правилам действующего ГОСТа.

Технология углекислотной сварки

Углекислота является активным (окислительным) газом. По этой причине сварочный аппарат следует перевести в режим MAG. Для сварки в углекислом газе используется постоянный ток с обратной полярностью.

Если использовать для сварки углекислотой прямую полярность, то шовное соединение будет дефектным.

Использование углекислоты допускает применение постоянного тока с прямой полярность, но при условии, что будет осуществляться не сварка, а наплавление металла.

В некоторых случаях допускается использование при сварке углекислотой переменного тока. Но для реализации этой возможности в сварочном аппарате должен быть предусмотрен стабилизирующий осциллятор.

Что потребуется для углекислотной сварки.

Расход газа при сварке полуавтоматом

Расход газа при полуавтоматической сварке зависит от нескольких факторов:

- наличие сквозняка;

- свойств газа;

- свойств свариваемого металл;

- тип соединения;

- толщины свариваемых деталей.

Наличие сквозняка— если в помещение есть сквозняк или работы ведутся на открытом воздухе, где есть ветер, газ будет сдувать. Чтобы предотвратить его сдувание нужно увеличивать расход газа. Именно поэтому при наличии сквозняков и работе на открытом воздухе расход газа значительно увеличивается.

Свойства газа— такие газы как гелий и его смеси который легче воздуха, улетучиваются и при их использовании расход достаточно высокий. Если необходимо сократить расход, то лучше выполнять сварку в среде гелия в закрытых камерах или с использованием козырьков.

Свойства свариваемого металла — для сварки цветных металлов, а также их сплавов для обеспечения качественной защиты, чтобы в сварочную ванну не попадали газы из атмосферы применяют параметры с высоким расходом газа.

Тип соединения— от типа сварного соединения напрямую зависит расход газа особенно это видно на соединениях, где необходимо подваливать корень шва или соединение с двусторонней разделкой кромок.

От толщины свариваемых деталей— чем больше толщина свариваемых деталей, тем больше сварочный ток и соответственно больше расход газа. Это необходимо чтобы защитить большую зону сварки, широкую ванну и сварочную дугу.

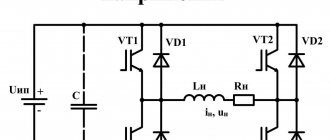

Конструкция аппарата для сварки углекислотой

Для сварки вручную используется полуавтоматический сварочный аппарат для работы в среде защитных газов. В состав углекислотной сварочной установки входят:

- Сварочный полуавтомат

- Сварочная горелка

- Баллон со сжиженной углекислотой

- Соединительные шланги

- Транспортировочная тележка

Если сварочный пост стационарный, то комплект может не оснащаться тележкой.

- Сварочный полуавтомат отличается от простых сварочных аппаратов наличием механизма подачи проволоки. Полуавтомат – это тот же компактный и легкий инвертор, только с наличием внутри катушки с проволокой.

Сварочная проволока выступает в роли непрерывного электрода. Проволока для сварки продается в виде смотанной катушки. Когда проволока закончится, то пустую катушку нужно просто заменить на новую смотку. При этом свободный конец проволоки следует завести в механизм протяжки.

- Сварочная горелка обеспечивает подвод проволоки и защитного газа. Как понятно, горелка имеет 2 точки подключения. Одна соединяется с баллоном углекислоты, а вторая с полуавтоматом.

В первом шланге циркулирует углекислый газ, а второй рукав служит для передачи сварочной проволоки.

При нажатии на кнопку происходит синхронная подача проволоки и углекислого газа. При контакте проволоки с металлической поверхностью возникает дуга.

- Углекислотный баллон служит для хранения запаса защитного газа.

Если сварочный пост является стационарным, то обычно используется полноразмерный баллон на 40-50 (л). Для мобильных же установок, для сварки по месту, применяют компактные баллоны СО2. Объем таких баллонов обычно составляет 20 (л).

Компактный баллон удобно транспортировать. Для этого в тележке предусматривается специальное место.

- Соединительные шланги используются для подачи на горелку углекислоты и проволок.

Рукав для подвода сварочной проволоки составляет с горелкой единую конструкцию. Длина рукава для протяжки проволоки обычно не превышает 1,5-2 метров.

Для подключения горелки к баллону с диоксидом углерода используется отдельный шланг.

Стоит обратить внимание, что при переходе углекислого газа из жидкого состояния в газообразное происходит сильное охлаждение. Температура охлаждения может достигать –72 С. Если использовать простой шланг, то он просто-напросто задубеет.

Через несколько циклов заморозки и оттаивания бюджетный простенький шланг покроется трещинами, которые постепенно перерастут в сквозные прорывы. При работе с углекислотой следует использовать специальный шланг, не подверженный заморозке.

В основе шлангов для подключения баллонов с углекислотой находится термостойкий силикон. Таким шлангам не страшны ни нагрев, ни заморозка.

• Тележка для транспортировки дает возможность без особых усилий перевозить все необходимое для углекислотной сварки за один подход.

На такой тележке предусматривается место для сварочного аппарата и баллона. Дополнительно тележка позволяет надежно фиксировать горелку, перчатки и сварочную маску.

На сколько хватает баллонов углекислоты разного объема

Как известно, стандартный 40-литровый баллон содержит 24 кг СО2, который при испарении образует около 12 000 дм³ газовой фазы. Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

Вот обычный 40 литровый баллон, заполненный углекислотой

Так, например, при использовании 1-миллиметровой проволоки и средней силе тока в 100 А, 40 литров газа хватит приблизительно на 24 часа. Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Опираясь на полученный коэффициент, можно легко посчитать потребление: 24 кг углекислого газа (емкость 40 литров) хватит на 29 кг сварочного металла. Как показывает практика, данные расчеты в большинстве случаев соответствуют действительности.

Какие преимущества обеспечивает сварка в среде углекислого газа

- Высокое качество сварочного шва

- Большая производительность сварочных работ

- Доступность диоксида углерода

- Простота хранения баллонов СО2 и безопасность работы с углекислым газом

Углекислотная сварка позволяет добиться получения сварочного шва высокого качества. Ведь в ходе плавки металла расплав не вступает в реакцию ни с атмосферным воздухом, ни с кислородом, который высвобождается при нагреве газа.

Сварочный шов получается чистым, без шлама и прочих загрязнений.

Углекислота из баллонов является безвредной для человеческого организма. По крайней мере до той поры, пока она не будет разогрета до высокой температуры, при плавке металла.

В обычных условиях СО2 может использоваться в качестве пищевой добавки. Углекислый газ подмешивают в питьевую воду. На выходе получается классическая газировка.

Это интересно! Углекислый газ используется для газирования питьевой воды и фруктового сока с XVIII столетия.

Виды баллонов для пневматики

Для стрельбы из пневматики зарубежного изготовления не стоит применять отечественные баллоны, поскольку резиновые уплотнители и механизмы оружия предназначены для эксплуатации с одноименной компанией-изготовителем баллончиков.

Сегодня в продаже можно встретить баллончики с:

- углекислотой;

- углекислотой 12 г + 10%;

- углекислотой и смазкой.

Популярными производителями газовых баллонов являются:

- Кросман;

- Умарекс;

- Кварта;

- Борнер;

- Туламмо.

Газовые баллончики со смазкой требуется устанавливать после отстрела приблизительно 15 обычных баллонов, это указано изготовителем пневматики в инструкции по эксплуатации. Усиленные баллончики российской компании Туламмо можно использовать для пневматического оружия производства Ижевского завода.

Для выполнения выстрела пистолет соединяется с газовым составом специальным механизмом, по которому проходит углекислота, в ее составе находится газообразное и жидкое вещество.

Если сифоны продолжительное время находились в помещении или на улице при температуре меньше 7-12 градусов, их перед применением необходимо «отогреть» при комнатной температуре приблизительно 30 минут. Не стоит подвергать баллончики механическим ударам, хранить около радиаторов отопления, кидать в огонь.

К пневматическому оружию можно отнести револьверы, пистолеты, винтовки, где в качестве источника выстрела используется углекислота, которая находится под давлением в баллоне. Непосредственно слово «пневматический» пришло из греческого языка, «пневмо» переводится как «ветер». Баллон предоставляет из себя резервуар, заполненный газом. Во время нажатия на спусковой крючок газ выходит из баллона в определенном количестве. С учетом модели пневматического оружия и типа баллона одной единицы хватает приблизительно до 120 выстрелов. Цена баллонов относительно невысокая, поэтому рекомендуется постоянно иметь с собой определенный запас.

| Характеристика | Параметр |

| Объем газового баллончика для пневматического оружия | Стандартный объем – 12 г. Также изготавливаются баллоны объемом 7,8, 88 г. |

| Давление в баллоне при температуре воздуха 20 градусов | 35 атмосфер |

| Количество выстрелов на одном газовом баллоне | При стрельбе из оружия без системы блоубэк – до 120 патронов, с системой блоубэк – до 60 пулек |

| Форма газового баллончика | Цилиндрическая |

| Благоприятный температурный режим для стрельбы | Плюс 5 градусов |

| Материал изготовления баллона | Сталь |

Какие недостатки есть у сварки углекислым газом

- Возможность сварки ограниченного числа металлов и сплавов

- При расплаве металла выделяется угарный газ

- Необходимость регулярной перезаправки баллонов с СО2

Сварку в условиях углекислого газа обычно используют при работе с металлопрокатом начального или среднего типоразмера. Для сварки толстостенного металла нужны электроды увеличенного диаметра.

При сварке с углекислотой диоксид углерода нагревается до высокой температуры, что ведет к разложению газа на кислород и угарный чад. По этой причине процесс сварки с использованием CO2 должен осуществляться либо рядом с вытяжкой, либо на открытом хорошо проветриваемом пространстве.

Технические требования

Стальные сосуды под давлением объёмом 0,4–50 л используются без малого век. Отечественный ГОСТ 949-73 распространяется на ёмкости для транспортировки промежуточного хранения, технологической раздачи потребителям.

Цельнотянутые бесшовные баллоны малого и среднего объёма из конструкционной стали 45Д и легированной 40ХГСА рассчитаны на рабочее давление 15 и 20 МПа для сосудов 50–20 л и 15 МПа для меньших, которые допускается выпускать с плоским дном.

Отличительная маркировка – жёлтая надпись эмалью «углекислота», «СО2» «двуокись углерода» по чёрному полю. Основные физические параметры и типоразмеры представлены в таблице:

| Давление, МПа | 50 л, Сталь 45Д/30ХГСА | 40л Сталь 45Д/30ХГСА | 20 л Сталь 45Д | ||||||

| Ø, мм | L, мм | M, кг | Ø, мм | L, мм | M, кг | Ø, мм | L, мм | M, кг | |

| 15 | 219 | 1685/1660 | 71,3/62,5 | 219 | 1370/1350 | 58,5/51,5 | 219 | 740 | 32,3 |

| 20 | 1755/1650 | 93,0/62,5 | 1430/1350 | 76,5/51,5 | 770 | 42,0 | |||

Сосуды меньших объёмов выполнены из стали 45Д, рабочее давление 15 МПа

| Ø, мм | 12 л | 10 л | 8 л | 5 л | 4 л | 2 л | ||||||

| L, мм | M, кг | L, мм | M, кг | L, мм | M, кг | L, мм | M, кг | L, мм | M, кг | Ø, L, мм | M, кг | |

| 140 | 1020 | 17,6 | 865 | 13,0 | 710 | 12,4 | 475 | 8,5 | 400 | 7,3 | 108/330 | 3,7 |

В комплектацию входят:

- запорный вентиль кислородный с правой резьбой латунный;

- предохранительные кольца из резины на цилиндрическую часть;

- опорный башмак прямоугольной формы для устойчивости;

- колпак предохранительный стальной либо формованный из неметаллов.

Эксплуатирующиеся баллоны проходят через 5 лет периодическую переаттестацию, включающую техосмотр и испытание избыточным давлением, превышающем рабочее на 50%. Информация с датой освидетельствования наносится ударными клеймами на зачищенную горловину, обрамляется жёлтой полосой по периметру.

Это «паспорт углекислотного баллона» с полным перечнем информации:

- дата выпуска, переаттестации;

- № баллона, присвоенный производителем;

- литраж наполнения;

- технологическое гидродавление;

- марка стали и физические величины веса и размеров.

Преимущества и недостатки газовой среды

Преимуществами при использовании газовой защиты является удешевление процесса так как не требуется использование дополнительных флюсов с газообразующими компонентами. Также это защищает соединение попадание шлаковых включений.

Основными недостатками является наличие громоздкого и не дешевого газового оборудования:

- газовый баллон;

- шланги;

- редукторы и ротаметры;

- смесители;

- газовый подогреватели и осушители

Применять его в условиях монтажа достаточно проблематично. Также условиях монтажа использование газовой защиты осложняется тем, что ее сдувает порывами ветра или сквозняком. А из-за этого образуются дефекты, и дуга горит нестабильно.

Область применения

Защитный газ используется как мы уже говорили в механизированной сварки для защиты сварочной дуги и расплава от попадания газов из воздуха. Он используется 80% случаев использования полуавтоматической сварки, 20% это сварка самозащитой порошковой проволокой.

Область применения весьма широка так как данный процесс несложен и очень производителен. Полуавтоматом варят как тонкий металл в автосервисах, потому что ручной сваркой тонкий металл варить очень проблематично. Его легко прожечь. Так и используют на производстве металлоконструкций и крупных изделий.

Там ситуация обратная, швы протяженные, а толщина металла большая. Она применяется там, потому что этот процесс очень производительный и варить длинные швы и толстый металл ручной сваркой получается дорого и долго.

По большей части отличие здесь будут лишь в использовании самих аппаратов. В автосервисе как правило используются дешевые модели, а на производстве применяются дорогостоящая профессиональное оборудование с синергетической системы управления обеспечивающие высокую производительность.