26 февраля 2020

Отводы ГОСТ 17375-2001 и другие типы

Отводы — это отрезок трубы изогнутой формы. Угол изгиба может быть 30, 45, 60, 90 и 180 градусов. Для изготовления отводов используется сталь разных марок. Также отводы могут быть сделаны из полимеров.

Отводы изготавливаются бесшовным и сварным способом. Они могут быть крутоизогнутые и гнутые. Крутоизогнутые отводы имеют небольшой радиус и размеры. Гнутые отводы крупнее и имеют больший радиус. Они применяются там, где невозможна эксплуатация крутоизогнутых отводов.

Отводы ГОСТ 30753 и другие виды отводов нужны в тех участках трубопровода, где он делает поворот для изменения направления. Стальные отводы выдерживают самые высокие температуры и неблагоприятные условия, поэтому могут использоваться для работы с агрессивной рабочей средой. При этом срок их службы будет достаточно долгим.

Отводы могут иметь самый разный угол, но самые популярные — это 45 и 90 градусов.

Виды отводов

Для разных трубопроводов используются разные виды изделия.

Основные виды:

- крутоизогнутые;

- штампосварные;

- сварные секционные;

- сварные секторные (сегментные);

- гнутые;

- точечные.

Крутоизогнутые отводы делают в соответствии с требованиями ГОСТ 17375-2001 и ГОСТ 17375-83.

Чаще всего детали делают из нержавеющей и углеродистой стали методом протяжки трубы. Деталь получает качественной и герметичной.

Угол таких отводов колеблется от 30 до 90 градусов, а сечение детали от 18 до 426 мм. Рабочее давление, которое выдерживает деталь, доходит до 16 МПа.

Штампосварные отводы имеют толстые стенки, и за счет этого считаются особо прочными, они изготавливаются из листов нержавеющей и легированной стали с помощью сварки. Детали могут быть разного сечения, которое достигает 1420 мм. В основном они используются в нефтегазовой отрасли. Это связано с их особой прочностью и большим диапазоном размеров.

|

Стальные отводы – это соединительные детали трубопровода, предназначенные для изменения направления потока транспортируемого вещества. Необходимость поворота магистральной трубыобусловливается естественными и искусственными преградами по маршруту трубопровода, а также строительством изогнутых участков с целью компенсации деформаций конструкции, которые происходят по причине перепада температур. При монтаже используются стальные отводы с углом гиба 90°, 60°, 45° и реже – 30°.

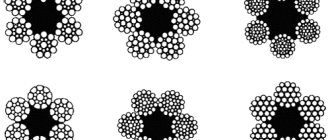

По способу изготовления описываемые фасонные изделия подразделяют на отводы крутоизогнутые (ОК), отводы штампосварные (ОКШ), отводы сварные секционные (ОСС), а также отводы гнутые (ОГ и ГО) и точеные отводы.

Крутоизогнутые отводы изготавливаются при помощи протягивания стальных заготовок, разогретых до нужной температуры. Протяжка изделия осуществляется через специальную форму, имеющую геометрию рога, посредством особо сильного механического усилия.

Технология производства крутоизогнутых отводов предполагает выпуск изделий с максимально малым радиусом гиба. Изготавливаются они в соответствии со следующими техническими нормативами:

- ГОСТ 17375-01;

- ГОСТ 30753-01;

- ОСТ 34-10-418-90;

- ОСТ 34 10.699-97;

- ТУ 468-284-20872280-2005 и др.

Отвод 90 ГОСТ 17375-01

Отвод ОК, выполненный по ГОСТ 17375-01 и ГОСТ 30753-01, имеет радиус гиба 1,5 Ду и 1 Ду соответственно. Перечень изделий, изготавливаемых в соответствии с этими нормативами, включает в себя крутоизогнутые отводы с условным проходом от 15 до 1000 мм по 1 исполнению и от 25 до 800 мм – по исполнению № 2. Отводы ОК ГОСТ 17375-01 и ГОСТ 30753-01, как правило, используются на поднадзорных трубопроводах (в том числе на предприятиях атомной промышленной энергетики). Такие изделия отличаются надежностью и длительными сроками эксплуатации.

Крутоизогнутые отводы ОСТ 34-10-418-90 и ОСТ 34 10.699-97 изготавливаются с условным диаметром от 40 до 300 мм (в ряде случаев – до 600 мм) из слаболегированных и легированных сталей (как конструкционных, так и инструментальных). Изделия активно используются при монтаже трубопроводов групп В и С атомных станций, строящихся по «Правилам АЭУ». Максимальная расчетная температура при эксплуатации крутоизогнутых отводов ОСТ 34-10-418-90 и ОСТ 34 10.699-97 ограничивается пределами до 400-425°С.

Отвод 90 ГОСТ 30753-01

Отводы по ТУ 468-284-20872280-2005 эксплуатируются в нефтяной промышленности для транспортировки сред высокой коррозионной активности с условным давлением до 32 МПа. Такие изделия отличаются долгими сроками службы и применяются при температуре окружающей среды от -65°С до 45°С. Температура передаваемого вещества при этом должна находиться в пределах от 5°С до 40°С. Для отводов ТУ 468-284-20872280-2005, выполненных из жаропрочных сталей, пределы максимально допустимой температуры расширяются – в отдельных случаях до 650°С.

Отводы крутоизогнутые штампосварные (отводы ОКШ) представляют собой изделия, выполненные посредством электродуговой сварки заготовок, которым при помощи штампов предварительно придается необходимая форма. Такой метод изготовления используется для производства деталей, имеющих значительные диаметры (как правило, до 1420 мм).

Отводы ОКШ активно используются для монтажа трубопроводов в нефтяной, газовой, а также перерабатывающей промышленности – отраслях, в которых осуществляется транспортировка агрессивных веществ. В таких сферах востребованными оказываются толстостенные трубопроводы больших диаметров, рабочее давление в которых может достигать 100 МПа.

Штампосварные крутоизогнутые отводы имеют два сварных шва и изготавливаются с радиусом изгиба 1.5 Ду, в соответствии с техническими условиями ТУ 102–488-95, а также радиусом 1 Ду – по ТУ 102-488-05. Одним из основных достоинств описываемой технологии производства является техническая возможность для изготовления отводов с самыми разнообразными диаметрами. В качестве заготовок для отводов ОКШ используются легированные, оцинкованные и нержавеющие стали, а качество штампосварных изделий практически не уступает гнутым и крутоизогнутым отводам, выполненным в соответствии с ГОСТ 17375-01 и 30753-01.

Отвод ОКШ ТУ 102-488-95

Отводы сварные секционные (отводы ОСС) – специальные фасонные изделия, изготовленные путем соединения трех или более кольцевых секций. В зависимости от количества сваренных отрезков отводы ОСС исполняются в 45°, 60° или 90°. Одним из бесспорных преимуществ таких изделий является возможность изготовления детали с самыми различными параметрами. В ряду недостатков сварных секционных отводов называют неизбежное возникновение перепада давления при транспортировке вещества. Обусловлено это геометрией стыков в отводе, усиливающих механические нагрузки на стенки изделия за счет образования турбулентных потоков.

Технические особенности изготовления отводов ОСС закреплены в двух основных отраслевых стандартах – ОСТ 34.10.752-97, ОСТ 36-42-81 и ряде других. Эти нормативы описывают производство секционных отводов для трубопроводов с диаметрами до 1620 мм, находящих свое активное использование на трубопроводах с рабочим давлением до 2,5 МПа.

Нормальное функционирование отводы ОСС, выполненные по ОСТ 34.10.752-97 и ОСТ 36-42-81демонстрируют при температуре до 230°С. Однако детали, изготавливаемые в соответствии с рядом ТУ, допускаются к монтажу в расширенных температурных пределах – от -30 до 300°С.

Отвод ОСС ОСТ 36-42-81

В соответствии с характеристиками транспортируемого вещества и особенностями окружающей среды заготовки для производства сварных секционных отводы производятся из высоколегированных и нержавеющих сталей, а также материалов, насыщенных углеродом. С целью повышения устойчивости к коррозии отводы ОСС дополнительно покрываются специальными материалами или же оцинковкой.

Отводы гнутые (отводы ОГ или ГО) – соединительные детали трубопровода, изготавливаемые из бесшовных труб методом горячего, либо холодного гнутья с сохранением прямолинейных участков. Радиус гиба изделия при этом выдерживается в пределах от 2 до 20 Ду. В качестве материала для производства гнутых отводов используются практически все разновидности сталей.

Отводы гнутые ГОСТ 24950-81

Выпуск изделий методом холодного гнутья осуществляется в соответствии с ГОСТ 24950-81. Технология производства горячегнутых отводов регламентируется ТУ 102-488-95, ТУ 102-488-05, а также рядом отраслевых стандартов, в соответствии с которыми углы гиба описываемых изделий отличаются широким разнообразием.

По ряду эксплуатационных характеристик отводы ОГ превосходят свои крутоизогнутые аналоги, в связи с чем сфера их применения значительно расширяется. Так, подобные изделия активно используются при монтаже трубопроводов всех категорий практически в каждой промышленной отрасли. В ряду основных технических характеристик гнутых отводов называют давление на стенки трубопровода при его эксплуатации (до 16 МПа), а также рабочую температуру транспортируемой среды (в пределах от -70 до 450°С).

В ряду случаев гнутые отводы в связи с их дороговизной нередко заменяются на аналоги. Предпочтение им отдается в тех случаях, если такая замена невозможна (что может быть обусловлено особыми требованиями к конфигурации трубопровода, материалам, свойствам и т.д.). Так, при строительстве некоторых участков трубопровода (например, П-образных), выполняющих роль компенсаторов, чаще всего применяют именно гнутые отводы. Кроме того, при изготовлении отводов ОГ в качестве сырья для заготовок используется широкий спектр марок сталей, потому для некоторых изделий замена крутоизогнутыми аналогами невозможна с технической точки зрения.

Точеные отводы (угольники) изготавливается из литых квадратных заготовок, при помощи их обработки на токарном станке. В связи с технической сложностью и большими затратами трудовых и материальных ресурсов угольники отличаются наибольшей стоимостью в сравнении со всеми прочими разновидностями отводов.

Изготовление точеных отводов осуществляется в соответствии с техническими нормативами, зафиксированными в ГОСТ 22820-83. Условный диаметр угольников варьируется от 6 до 200 мм.

Отвод (угольник) точеный ГОСТ 22820-83

Основное преимущество точеных отводов в первую очередь состоит в их надежности, т.к. благодаря технологии производства они могут быть изготовлены практически с любым значением толщины стенки и могут выдерживать давление от 10 до 100 МПа. В качестве материала для угольников используются заготовки из низколегированной и насыщенной углеродом стали.

Свое основное применение отводы точеные находят на предприятиях нефтехимической промышленности, а также для монтажа конструкций на производствах минеральных удобрений, потому рассчитываются на суровые условия эксплуатации: водяной пар, подаваемый под высоким давлением, или химические соединения. Угольники обладают повышенной устойчивостью к коррозии и окислению и эксплуатируются при температуре транспортируемого вещества от -50 до 510°С.

Материал изготовления отводов

Чаще всего отводы делают из стали, во многом это связано с нагрузками, которые должна будет выдерживать деталь. Сталь для изготовления отводов может быть легированной, углеродистой, нержавеющей.

Сталь выдерживает большие перепады давления, пригодна для неблагоприятных климатических условий, устойчива к коррозии. Разная сталь для изготовления отводов имеет свои преимущества. Например, 12х18н10т имеет повышенную стойкость к коррозии, а сталь 09г2с подходит для трубопроводов, которые находятся в холодном или умеренно-холодном климате.

Отводы из легированной стали могут работать при температуре от -60 до +40 градусов по Цельсию. Такие детали подходят для работы в трубопроводах, которые находятся в холодном климате.

Если рабочая среда агрессивная, лучше использовать отводы ГОСТ 30753-2001 из нержавеющей или легированной стали. Углеродистая сталь подходит для трубопроводов общего назначения.

Отводы из стали работают с паром, горячей водой, с химически активными веществами, с щелочными средами и кислотами. Основная важная характеристика деталей для такого трубопровода — это устойчивость к коррозии, и отводы из стали отвечают этим требованиям. В некоторых случаях для работы подходят детали из оцинкованной стали. Их внутренний слой дополнительно защищен от коррозии слоем цинка.

Также для некоторых трубопроводов изготавливаются отводы из полиэтилена низкого давления и поливинилхлорида.

Отводы из полимера подходят для мягких условий работы. Их нельзя использовать в трубопроводах с агрессивной рабочей средой или находящихся в неблагоприятных условиях.

Отводы ГОСТ 30753-2001 и другие подобные детали имеют сразу несколько преимуществ. Они универсальны и подходят для самых разных систем, чтобы изменять направление труб. Стальные отводы устойчивы к особенностям климата — перепаду температур или осадкам. При этом цена отводов всегда доступная. А требования ГОСТ, по которым изготавливают детали, обеспечивают их безопасное и эффективное использование.

|

Ключевые особенности

Изделия отличаются высокими эксплуатационными характеристиками. Среди их достоинств – устойчивость к воздействию практически всех неблагоприятных внешних факторов любого происхождения: биологического, атмосферного, химического, техногенного. Кроме того, в перечень преимуществ продукции входят:

- способность произвести плавный поворот оси трубопровода;

- будучи интегрированными в магистраль методом электросварки, обеспечивают максимальную надежность соединения;

- невосприимчивы к температурным колебаниям, так как сталь обладает невысоким коэффициентом теплового расширения;

- могут быть применимы в тяжелых эксплуатационных условиях;

- отличаются высокой механической прочностью;

- абсолютно газонепроницаемы.

Стальные отводы успешно выдерживают высокое рабочее давление, способны работать в условиях критически высоких и низких температур. Они обладают стойкостью к избыточной влаге окружающего воздуха, надежны, функционируют в течение продолжительного времени.

Отводы ГОСТ 30753-2001: сферы применения

Главная функция отводов — изменение направления потока. Поэтому их монтируют на трубу в том месте, где трубопровод должен изменить направление. Монтаж отводов возможен с помощью сварки, фланцевого и резьбового соединения.

Отводы используются для сборки нефтепроводов, на металлургических и энергетических предприятиях. Также они применяются в системе ЖКХ. Эти детали необходимы при монтаже водопроводов и системах отопления.

Отводы подходят для работы трубопроводов, которые занимаются перекачкой жидкой среды, а также для транспортировки газа, химических веществ и пара.

Отводы соединяются с другими деталями с помощью сварки или резьбовым методом. Это значительно расширяет случаи их использования.

Например, бесшовные крутоизогнутые отводы, могут использоваться в нефтегазохимических трубопроводах. Благодаря монтажу с помощью сварки, вся система трубопровода получается герметичной.

Отводы можно эксплуатировать при температуре до 450 градусов по Цельсию. Самые низкие температуры работы — -70 градусов по Цельсию.

Детали делают самых разных диаметров. Например, Ду 15, Ду 25, Ду 40, Ду 45. Также у отводов может быть больший диаметр — от Ду 426 и выше.

Благодаря этим характеристикам и углу изгиба (возможен от 3 до 90 градусов), отводы используются в самых разных трубопроводах.Они подходят для труб с разной толщиной стенки. Это расширяет возможности их использования.

Примеры использования отводов

Их часто используют при проводке коммуникаций разного назначения. Различаются лишь виды отводов. Например, в трубопроводе с большим сечением будет высокое давление для движения рабочей среды. И в этом случае подойдут крутоизогнутые бесшовные отводы или гнутые детали из нержавеющей стали.

В сфере ЖКХ и для других бытовых коммуникаций также могут использоваться крутоизогнутые и гнутые отводы.

Отводы устанавливают не только на трубопроводах, который перегоняют газы, нефть, воду и другие рабочие среды. Детали также используются в вентиляционных системах и системах очистки воздуха.

Классификация

Указанное выше деление – горячедеформированные, горячештампованные, гнутые, сварные, штампосварные – основная классификация продукции. Иногда при описании изделий оперируют другими параметрами арматуры: секторные варианты (получаемые электросваркой) и гладкие (все остальные). Также выделяют крутоизогнутые отводы – это такие, которые обладают небольшим диаметром. Их изготавливают преимущественно штамповкой и гибкой. Если от трубопровода не требуется компактность, отводная арматура для него чаще всего будут штампосварной или сварной, она имеет большие размеры.

Существует и еще одна классификация продукта: 2D и 3D. Этот параметр характеризует отношения радиуса сгиба к внутреннему диметру изделия. При 2D эти две величины примерно одинаковы, у 3D радиус поворота в полтора раза больше, чем диаметр. Такое обозначение также может иметь вид: R-1,5D (это тип 3D) или R-1D (вариант 2D).

Маркировка

Основной параметр, характеризующий отводы стальные, – ДУ (DN в некоторой документации). Это их условный проход, или номинальный диаметр, главный критерий для выбора точной модели изделия при его монтаже в трубопровод и подгонке друг к другу с соседними участками магистрали. ДУ обязательно указывается в обозначении продукции.

Еще одна важная величина – толщина стенки, так как колено должно идеально вписаться в трубопроводную линию. Диаметры отводов стальных и толщина стенки стандартизированы и соответствуют размерному ряду труб, используемых сегодня в быту и на производстве.

По углу поворота колена делятся на модели, рассчитанные на угол 15, 30, 45, 60, 90 градусов. Это значение также указывается в обозначении.

Пример краткой маркировки – 45° 38х2 09Г2С, где:

- 45° — угол поворота;

- 38 – внутренний диаметр, мм;

- 2 – толщина его стенки, мм;

- 09Г2С – используемая сталь.

Полная маркировка фабриката также может включать в себя длину, ГОСТ или другой нормативный документ, согласно которому выполнялось производство, клеймо или идентификационный номер завода-изготовителя, номер партии.

Обозначение наносится на изделие чеканкой, краской или наклейкой/этикеткой.

Монтаж отводов с помощью сварки

Так как отвод имеет изогнутую форму, сварка изделия требует определенных навыков.

Перед началом сварки надо убедиться, что детали не имеют дефектов. Смещение на стыке двух труб не должно быть больше 2 мм. Отцентровать отвод и трубу можно с помощью вращателя.

Если применяется ручная электродуговая сварка, обработка первого корневого шва выполняется постоянным током. Когда первый шов выполнен и отшлифован, делается второй шов. Важно поддерживать постоянную температуру в месте сварки, поэтому перерыв между двумя швами не может быть больше пяти минут. После сварки делаются облицовочные швы, которые должны выступать на 1-3 мм. над поверхностью трубопровода.

Когда используются вращатели

Вращатель — это специальное оборудование, с его помощью можно сделать качественную сварку. Сварка с помощью вращателя подходит для труб большого диаметра, а скорость вращения можно регулировать. Также такой метод помогает выполнить отцентровку деталей. Вращатель подходит для работы с трубами и другими деталями более сложной конструкции.

Отводы ГОСТ 30753-2001 и другие детали подходят для работы на разных трубопроводах. Так как детали имеют разный радиус сгиба, толщину стенок и внутреннего сечения. Кроме того, отводы ГОСТ 30753-2001 и другие стальные изделия устойчивы к коррозии, выдерживают большие температурные перепады и способны работать при высоком давлении рабочей среды.

Вы можете заказать производство отводов ГОСТ 17375-2001 и 30753-2001 в компании “МК НХТС”. Специалистами компании разработаны собственные ТУ, согласованные в Ростехнадзоре.

| Читайте также: Переходы, тройники и отводы: обзор статей

Основные комплектующие воздуховодов с круглым сечением

Отвод вентиляционный 90⁰

Отвод вентиляционный 60⁰

Отвод вентиляционный 45⁰

Отвод вентиляционный 30⁰

Отвод вентиляционный 15⁰

Для заказа существует условное обозначение: d — диаметр (мм)

α — угол поворота ° R — радиус поворота (мм)

При R=d — не указывается R =1 x d В стандартном отводе радиус поворота равен его диаметру. Радиус при необходимости, может быть любой.

Перейти в каталог воздуховодов

Перейти

Переход вентиляционный круглый

Центральный Односторонний Со смещением

Используется для сужения или расширения сечения воздуховода. Обойтись без такого изделия на объекте крайне сложно, поскольку изготовление перехода достаточно сложный и долгий процесс, если делать это вручную при монтаже.

При заказе указывают малый и большой диаметры. Если заказ нестандартный, то также указывается длина и смещение (для переходов со смещением).

d1 — диаметр (мм) d2 — диаметр (мм)

При заказе нестандартной длины, указать:

Длина (мм) — L Смещение (мм) — С

Круглый вентиляционный тройник

Первый тип:

Используется для разветвления потоков воздуха. Иногда чтобы сэкономить заказывают вместо тройников – врезки и делают ответвление на месте, но такой способ занимает больше времени в монтаже.

Существует условное обозначение для заказа:

d1 — диаметр (мм) d2 — диаметр (мм) L — длина (мм) Н — высота (мм)

Возможно любое соотношение размеров (с учетом технических ограничений)

Второй тип:

Существует условное обозначение для заказа:

d1 — диаметр (мм) d2 — диаметр (мм) L — длина (мм) α — угол

Возможно любое соотношение размеров ( с учетом технологических ограничений).

Третий тип:

Существует условное обозначение для заказа:

d1 — диаметр (мм) d2 — диаметр (мм) d3 — диаметр (мм) L — длина (мм) α — угол

Возможно любое соотношение размеров ( с учетом технологических ограничений).

Четвертый тип:

Иногда приходится делать ответвление прямоугольного сечения. Это бывает нужно например для присоединения небольших прямоугольных распределительных решеток, которые вставляются в канал.

Существует условное обозначение для заказа:

d — диаметр (мм) H — высота (мм) A×B — размер врезки (мм) n — фланец: 20 (мм), 30 (мм), (без фланца: 0) L — длина (мм)

Возможно любое соотношение размеров ( с учетом технологических ограничений).

Крестовина вентиляционная круглая

Для стандартной детали: Н2 = Н3 − 0.5d1 + 50 (мм)

Если l > (d2 + d3) / 2 + 120 (мм), то есть возможность рассмотреть использования двух тройников. Обычно такие изделия не заказывают заранее, а изготавливают на месте с помощью тройников.

Существует условное обозначение для заказа:

d1— диаметр корневой (мм) d2 — диаметр (мм) d3 — диаметр (мм)

Высота (мм) — H2,Н3 L — длина детали (мм) Если l = 0, — не указывать l — расстояние между врезками (мм) α — угол между врезками от d3 к d2, °

Возможно любое соотношение размеров ( с учетом технологических ограничений).

Ниппель вентиляционный круглый

Служит для соединения между собой воздуховодов одного диаметра. Воздуховоды одним простым движением вставляются с разных сторон ниппеля. Без ниппелей бывает крайне неудобно соединять трубы, поскольку приходится вальцевать («делать цветочек») и вставлять одну в другую. Выглядит некрасиво и делать неудобно.

Существует условное обозначение для заказа:

d — диаметр (мм)

Общая длина ниппеля вентиляционного:

до Ø 500 — 140 (мм) до Ø 900 — 180 (мм) до Ø 1250 — 200(мм)

Муфта вентиляционная круглая

Соединяет фасонные изделия и воздуховоды. Изготовлена из оцинк. стали. В отличие от ниппеля одевается сверху на скрепляемые детали. На маленьких диаметрах их как правило не используют, а нарезают из кусков трубы, но на больших диаметрах (больше 400мм) бывает значительно дольше резать трубу на месте, поэтому выгоднее их заказать заранее.

Существует условное обозначение для заказа:

d — диаметр (мм)

Каждому диаметру соответствует определенная длина муфты L–мм. (См. приложение 1).

Заглушка вентиляционная круглая

Является концевым элементом системы, чтобы перекрыть сечение канала.

Необходимо при заказе:

d — диаметр (мм)

От 100 до 1250 мм.

Также есть возможность выбрать любой диаметр и длину и изготовить с ручкой в торце.

Утка вентиляционная круглая

Является фасонным изделием и используется в местах стыков разноуровневых воздуховодов. Также можно использовать при стыке воздуховодов, находящихся левее или правее друг друга. Также можно вместо утки обойтись использованием двух отводов по 30 или 45 градусов.

При заказе указывают:

d1 — диаметр (мм) d2 — диаметр (мм) L — длина детали (мм) H — высота (мм).

Если d1= d2, то указывают один размер

Также есть возможность использовать любые размеры (с учетом технологических ограничений).

Дроссель-клапан для воздуховодов круглого сечения

Для изготовления используется оцинкованная сталь. Он состоит из патрубка, полотна и сектора управления. Так называемая лопатка, располагающаяся с внешней стороны клапана, устанавливается на узел управления. При помощи рукоятки ее можно поворачивать. Под необходимым углом при помощи лопатки перекрывается сечение клапана. Лопатку фиксируют гайкой-барашком. При помощи градуированной шкалы устанавливают угол ее поворота. Дроссель-клапаны рекомендуется использовать на главных магистралях или в месте разветвления воздуховода.

Очень важно правильное расположение и количество дроссель-клапанов, чтобы можно было грамотно отбалансировать систему и выставить нужные расходы по веткам.

Зонт крышный для круглого воздуховода

Защищает воздуховод от попадания атмосферных осадков. Используется как правило на вертикально установленных вытяжных трубах.

Для заказа используют:

d — диаметр (мм) (от 100 до 710 мм)

От d зависит D и высота H.

Врезка вентиляционная круглая

Фасонная деталь, устанавливается в стенках воздуховодов. Используется вместо тройника с целью разветвления потока. Занимает несколько больше времени при монтаже, чем тройник, но стоит дешевле и дает возможность установить где угодно.

Существует три вида:

- Для вмонтирования в воздуховод прямоугольного сечения воздуховод круглого сечения

- Для присоединения круглых воздуховодов

- Для угловых воздуховодов

При заказе указывают:

d — диаметр от 100 до 1250 мм I— длина 40, 60, 80, 100 мм,

также для при необходимости

H — высота (не менее 50 мм) α — угол, °

Также возможно использование любых соотношений размеров (с учетом технологических ограничений).

Узел прохода через кровлю воздуховодов

Применяется в местах вывода на кровлю вентиляционной шахты. Главной задачей узла прохода является герметизация проходного отверстия.

При заказе указывают:

d — диаметр 100 – 400 мм H — высота (мм). α — угол °

Также возможно использование любых соотношений размеров (с учетом технологических ограничений).

Шибер вентиляционный круглого сечения

Запорно-регулирующее устройство. Изготавливается из тонколистовой оцинкованной стали. Подразделяются на прямые (в системах аспирации и пневмотранспорта) и косые (в системах общеобменной вентиляции) шиберы. При этом давление в системе не должно превышать 1000 Па. Основная функция – регулировка воздушного потока.

Гибкие вставки круглого сечения для воздуховодов

Устраняют вибрацию при присоединении мощного оборудования, например радиальных вентиляторов или вентиляционных установок, чтобы шум от вибрации не передавался в систему воздуховодов.

Используют от 100 до 1600 мм.

Назначение и области применения трубопроводных отводов

Стальные отводы применяются при монтаже различных технологических, магистральных трубопроводов. Они плавно изменяют направление потока и широко используются в различных сферах:

- в нефтегазовом секторе;

- системе водоснабжения, отопления и пожаротушения;

- энергетической промышленности;

- в металлургическом производстве;

- ЖКХ и т. п.

Чаще всего отводы применяются в промышленных магистральных и бытовых трубопроводах, на насосных станциях. Материал отвода подбирается исходя из условий эксплуатации и агрессивности рабочей среды. Другой немаловажный параметр — геометрия соединяемых труб.

Для трубопроводов, работающих с агрессивной средой на высоком давлении, применяются бесшовные, крутоизогнутые или сварные изделия из легированной или нержавеющей стали, оцинкованные отводы. Сварные отводы применяются при прокладке различных коммуникаций с давлением среды до 2,5 МПа и сечением труб до 1 тыс. мм.

Бытовые коммуникационные системы комплектуются гнутыми или крутоизогнутыми отводами из высокоуглеродистой стали с диаметром до 2 тыс. мм.

Описание

Отвод является отрезком трубы, которому придан определенный угол. В зависимости от задачи можно подобрать подходящий отвод. Разновидностей бывает много, и о них эта статья.

Отводы вплотную соединяются с трубами с помощью сварки. Согласно ГОСТу, подобные изделия производятся на специальных трубогибочных станках.

ОТВОДЫ СВАРНЫЕ СЕКЦИОННЫЕ

Применение

Область применения отводов очень обширна: от монтажа нефтепровода до устройства котельной в жилом доме. Водопроводы, газопроводы, нефтепроводы – везде, где используют трубы, применяют отводы.

Правила монтажа

Монтаж отводов на трубопроводы осуществляется сварным методом. Это трудоемкий процесс, требующий определенных навыков от сварщика. При сварке необходимо постоянно контролировать совмещение внутренних поверхностей и кромок свариваемых деталей. Для этого выполняется отцентровка с помощью специальных тисков (для трубопроводов малого диаметра) или вращателей. Последние применяются для сварки труб большого диаметра и гарантируют прочное сцепление элементов между собой в процессе сварки.

При сварке отводов и трубопровода необходимо следовать правилам монтажа:

- Перед монтажом нужно проверить наличие сопроводительной и нормативной документации, изучить инструкции.

- Сварочные работы выполняются только обученными специалистами, имеющие соответствующий допуск и предписание.

- Работы производятся только в специальной защитной спецодежде с маской.

- На рабочем месте не допускается наличие посторонних предметов. Обязательно должно быть средство пожаротушения, вентиляция.

- Сварные кромки деталей должны быть подготовлены. На изделиях не допускается наличие дефектов и неровностей, сколов, трещин, расслоений и т. п.

- В процессе сварки нужно контролировать заданный режим, подбираемый исходя из характеристик свариваемых материалов.

Ручная электродуговая сварка осуществляется при постоянном токе в два этапа.