В слесарном деле подготовительный процесс имеет едва ли не решающее значение. Малейшие неточности при измерении приводят к ошибкам в разметке. А это означает, что вся дальнейшая работа, какой бы тщательной она ни была, теряет смысл. Ведь готовую деталь из металла, в отличие от деревянной, нельзя просто так «подогнать». Деталь либо годится, либо не годится.

Измерения при работе с металлом необходимо производить точнее, чем это позволяет обычная линейка. Особенно это касается изготовления мелких деталей. Вот почему главным измерительным инструментом слесаря является штангенциркуль, позволяющий делать замеры с точностью до десятых долей миллиметра.

Приобретение материала

Домашние мастера обычно используют заготовки из стали, латуни, алюминия, меди или цинка. Свинец как мягкий металл хорошо поддается обработке, но он вреден для здоровья, поэтому его все чаще заменяют пластмассой. Имеет значение и то, какой формы заготовка: это может быть труба, пластина, уголок и проч. Поскольку заготовки такого рода продаются только в оптовых объемах, советуем приобретать необходимый материал у слесаря или кузнеца.

Работа с металлом требует самой высокой точности — до десятых долей миллиметра.

циркуль для разметки металла

Как правильно разметить и накернить заготовку из металла

Для точного измерения необходимо не только правильно устанавливать штангенциркуль, но и смотреть на него под определенным углом. Для полной уверенности можно приложить к детали угольник и по нему выправить положение штангенциркуля (например, при измерении диаметра трубы). Использование угольника даже желательно при измерении глубины, поскольку шкала штангенциркуля должна при этом находиться строго вертикально к поверхности детали. Незначительное изменение положения может привести к ошибке. Целое число миллиметров считывается по миллиметровой шкале, доли миллиметра — по нониусу от того места, где его нулевая отметка совпадает с делением на миллиметровой шкале. В данном случае: 13мм и по нониусу 0,3 мм. Точный размер: 13,3мм.

Поиск линии

На покрытых ржавчиной или окалиной металлических листах и пластинах часто трудно найти разметочную линию. Для того чтобы спустя какое-то время вы смогли разыскать такую линию, выбейте кернером в местах ее прохождения две-три маленькие лунки. После этого восстановить стершуюся линию будет несложно.

Разметка

| Разметка — операция, при которой на изготовляемую (или ремонтируемую) деталь наносят контурные линии (риски и углубления), определяющие границы обработки. Разметка называется плоскостной, когда все ее линии лежат в одной плоскости, и пространственной, когда линии разметки наносятся в разных плоскостях. Для выполнения разметки необходимо иметь разметочную плиту и набор специальных инструментов и принадлежностей, в том числе: плиту угловую (установочный угольник), призмы, измерительные угольники, штангенрейсмас с принадлежностями или рейсмас обыкновенный, т. е. штатив с чертилкой, штангенциркуль с двухсторонними губками, штангенциркуль с односторонними губками, линейку измерительную, кронциркуль и нутромер, угломер, разметочный циркуль, кернер, винтовые домкратики, чертилку, плоские, призматические и клиновидные подкладки, молоток, струбцины. Для особо точных разметочных работ применяются также измерительные (плоскопараллельные) концевые плитки. |

Применение

С помощью керна можно делать наметку на любых поверхностях. Целесообразно использовать его при работе с гладкими материалами. Это кафель, полированные поверхности. Чаще всего его применяют при сверлении металла. Поэтому керно чаще относят к слесарным инструментам.

Активно используют его и каменщики. Для этого созданы специальные кернеры каменщиков. Они мало чем отличаются от слесарных. Часто их окрашивают порошковой краской в яркий цвет, чтобы легче было найти в случае утери.

Неразъемные соединения

Для получения неразъемных соединений из металлических деталей нередко применяются такие способы обработки металла, как клепка и паяние (пайка). Клепка — способ получения неразъемного соединения из двух или нескольких деталей с помощью заклепок. Клепку можно производить пневматическим молотком, ручным слесарным молотком или на специальных клепальных машинах.

Пайка деталей

Пайка это процесс соединения металлических частей с помощью расплавленного сплава, который называется припоем и имеющий температуру плавления гораздо ниже, чем металл соединяемых деталей. Обработка металла в домашних условиях зачастую включает в себя пайку — её широко применяют при ремонтных работах, а также для заделки трещин, устранения утечек жидкостей из сосудов и т. п.

Если вы хотите освоить художественную ковку своими руками, то вам понадобится время и терпение. Существуют разные типы обработки металла давлением. Подробно о каждом из них вы можете прочитать в этой статье.

При сваривании высокопрочных сталей нужно обладать определенными знаниями и навыками — только так можно достичь успеха в этом деле. Интересную информацию по этому вопросу вы найдете в нашей статье по https://elsvarkin.ru/texnologiya/vysokoprochnye-stali-i-osobennosti-ix-svarki/ ссылке.

Разметочные плиты

Разметочные плиты имеют ребристую конструкцию, что придает им жесткость при сравнительно небольшом весе.

Рабочие поверхности разметочных плит должны быть точно обработаны. Во избежание деформаций плит в процессе их эксплуатации отливки между черновой и чистовой обработкой подвергают старению (выдержке на воздухе длительное время).

На верхней поверхности разметочной плиты (рис. 1, а), при отсутствии станочных пазов, прострагивают продольные и поперечные канавки глубиной и шириной 1-2 мм так, чтобы вся поверхность плиты оказалась разделенной на квадратные участки.

Что нужно знать о кернере

Выбирая керно нужно помнить несколько важных моментов об этом виде приборов.

Во-первых, совершенно не имеет значения какая форма сечения у стержня инструмента.

Гораздо важнее обратить внимание на другие его характеристики. Во-вторых, покупать прибор следует ориентируясь на диаметр и вид сверла совместно с которым он будет использоваться

Во-вторых, покупать прибор следует ориентируясь на диаметр и вид сверла совместно с которым он будет использоваться.

В-третьих, если планируется использовать кернер при работе с мягкими металлами, лучше выбрать такой, в котором угол заточки меньше и наоборот.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Инструменты для нанесение разметки

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Центроискатель

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Разметочный транспортир

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Угольник

Чтобы разметка на листовом материале получилась предельно точной, нужен хороший угольник. Он должен иметь как можно более длинную полку: тем длиннее будет опорный участок. Это важно, поскольку обрезная кромка заготовки из листового материала редко бывает идеально ровной и гладкой и положение угольника тем ровнее и точнее, чем длиннее участок его опоры на край заготовки.

Для слесарных работ нужен угольник высокого качества. Тем, кто намерен заниматься такими работами регулярно, советуем приобрести угольник, выполненный целиком из стали, и с длинным опорным участком.

Установите угольник так, чтобы его опорная кромка упиралась в край заготовки, и приставьте к угольнику под прямым углом стальную линейку.

Точность угла проверяйте слесарным угольником (с опорным участком) или — как на снимке — комбинированным угольником.

Что представляет собой разметочная операция?

Сразу следует определиться, что разметка – это не обязательно фиксация расстояния от одной точки до другой при устройстве той или иной конструкции. По мере усложнения производственных и строительных нормативов повышается и технологичность разметочных процессов. В ходе этого действия мастер на стройплощадке или оператор на производственной линии может определять параметры заготовки, характеристики ее расположения относительно других объектов и т. д. Современный инструмент для разметки позволяет фиксировать такие показатели, как длина, ширина, высота и угол. Некоторые модели типа угольников также ориентированы на изначальное определение, насколько объект, его параметры или расположение соответствуют требованиям. Что касается разметочного процесса, то он в основном предполагает ручное обращение с измерительными и меточными приспособлениями. От пользователя, в свою очередь, требуется внимательность, аккуратность и тщательность в снятии и фиксации данных.

Разметка. Нанесение разметки на заготовку или деталь

Разметкой называют операцию нанесения на обрабатываемую заготовку или ремонтируемую деталь линий (так называемых разметочных рисок), определяющих контуры детали или места, подлежащие обработке.

Разметку деталей применяют преимущественно в мелкосерийном производстве деталей и при проведении слесарных ремонтных работ.

Для производства разнообразных разметочных работ слесарь должен располагать специальными измерительными и разметочными инструментами (линейки, рейсмасы, чертилки, кернеры и др.).

Для установки, выверки и закрепления размечаемых деталей используют набор специальных приспособлений ( подкладки, призмы, угольники и пр.).

Разметку производят на разметочных плитах, на которых и располагают все приспособления и инструмент.

Разметочные плиты

Разметочные плиты имеют ребристую конструкцию, что придает им жесткость при сравнительно небольшом весе.

Рабочие поверхности разметочных плит должны быть точно обработаны. Во избежание деформаций плит в процессе их эксплуатации отливки между черновой и чистовой обработкой подвергают старению (выдержке на воздухе длительное время).

На верхней поверхности разметочной плиты (рис. 1, а), при отсутствии станочных пазов, прострагивают продольные и поперечные канавки глубиной и шириной 1-2 мм так, чтобы вся поверхность плиты оказалась разделенной на квадратные участки.

Большие разметочные плиты устанавливают на специальных подставках (тумбах) с выдвижными ящиками для хранения инструмента. Разметочные плиты малых размеров помещаются на деревянных подставках и устанавливают непосредственно на верстаках.

Высота от пола до рабочей поверхности разметочной плиты малых или средних размеров составляет 800–900 мм, а плиты больших размеров – 700 мм.

Разметочная плита должна иметь свободное пространство для обхода и для возможности работать с любой стороны.

Проверку плоскостности разметочных плит осуществляют с помощью точной проверочной линейки и щупа. Для этого линейку накладывают своей рабочей поверхностью на рабочую поверхность разметочной плиты. Зазоры между этими поверхностями контролируют щупом. Толщина щупа, который проходит в щель между линейкой и разметочной плитой, не должна превышать 0,03–0,05 мм.

Правильность рабочих поверхностей шабреных разметочных плит (рис. 1, б), предназначенных для точной разметки и поверочных работ, проверяют на краску поверочной линейкой. Число пятен в квадрате 25х25 мм должно быть не меньше 12.

Рис. 1. Разметочные плиты

Оснастка

Для того чтобы установить деталь на рабочей плоскости разметочной плиты, применяют опорные подкладки, призмы, домкраты, специальные приспособления, кубики и угольники, располагающие точно обработанными призматическими и вертикальными поверхностями, перпендикулярными к поверхности плиты. Подкладки используют также для предохранения рабочей поверхности разметочной плиты от повреждения необработанными (черными) поверхностями размечаемых деталей.

Подкладки плоские (рис. 2, а) и призматические (рис. 3) располагают непосредственно на рабочей поверхности разметочной плиты.

Рис. 2. Подкладки для установки детали на разметочной плите

Рис. 3. Призма (а) и угольник (б) для установки деталей

Детали, имеющие плоское основание, плоский торец или три опоры, разнесенные на максимальное расстояние по габариту детали, необходимо устанавливать для разметки на трех подкладках, подобранных по высоте.

Если необходимо деталь ориентировать в горизонтальной плоскости, то подбирают подкладки или набор подкладок под опоры, при которых деталь займет горизонтальное положение. В этом случае удобно также использовать регулируемые по высоте подкладки. На рис.

2, б показана регулируемая подкладка, которая регулируется по высоте вращением винта 1, который перемещает клин 2 по клину 3. На боковой поверхности нижнего клина нанесена шкала, которая позволяет более точно устанавливать высоту подкладки.

Цилиндрические детали помещают на призматических подкладках с треугольными вырезами (рис. 3, а). В наборе вспомогательных инструментов обычно имеется несколько таких подкладок с одинаковыми вырезами.

Для удобства разметки деталь может быть закреплена на угольнике (рис. 3, б), установленном на разметочной плите. На полках угольника имеются сквозные отверстия, через которые деталь можно крепить к угольнику.

Пространственная разметка инструменты и приспособления

Рубрики

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения — колоколом (рис. 2.6, о). Это приспособление позволяет наносить кер- новые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рис. 2.6, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра.

Приемы плоскостной разметки

Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки:

- С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии.

- Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий.

- При выявлении дефектов следует их измерить и предпринять меры по их удалению.

- Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки.

Перед выполнением плоскостной разметки, рекомендуется:

- Проанализировать чертеж детали, ее назначение, характеристики и размеры.

- Разработать план разметки.

- По справочникам определить припуски на обработку.

- Окрасить поверхность.

Целью окрашивания является обеспечение отчетливости наносимых рисок. При окрашивании небольшой детали, ее держат под наклоном в левой руке. Малярной кистью тонко, перекрестными движениями, наносят краску. Большие заготовки окрашиваются с помощью валика или пульверизатора.

Рекомендации по окрашиванию приведены в таблице.

| Тип поверхности | Окрашивающие средства |

| любые типы поверхностей, кроме горячекатаной стали и цветных металлов | быстросохнущие водоэмульсионные краски, спиртовые лаки |

| заготовки из чугуна или стали | медный купорос: · в кусках; · раствор (3 чайные ложки на 200 г воды) |

| необработанные заготовки черного цвета | раствор мела в воде (консистенция густого молока) с добавкой сиккатива или льняного масла |

Применяемая техника нанесения плоскостной разметки зависит от ее назначения, материала, на который наносятся линии, формы размечаемых деталей.

Разметочные работы могут выполняться:

- по чертежу – все элементы детали переносятся с чертежа на материал;

- по шаблону – контуры детали очерчиваются на материале по контурам заранее изготовленного лекала, шаблона или трафарета;

- по образцу – применяется, когда отсутствует чертеж и шаблон, размеры снимаются с образца заменяемой детали;

- по месту – осуществляется при сборке или подгонке по размеру сборочных единиц габаритных деталей.

Если при работе используется чертеж, то порядок выполнения разметки следующий:

- Тщательно изучить чертеж, выяснить материал детали и процесс ее изготовления.

- Установить методы и порядок нанесения на материал линий и кернов.

- Размеры, приведенные на чертеже, следует откладывать с помощью специальных инструментов для разметки и измерительных приборов. Не рекомендуется с чертежа переносить размеры циркулем, даже если чертеж выполнен в масштабе 1:1. Это обусловлено тем, что размеры бумаги, на которую нанесен чертеж, при высыхании могут измениться.

- Установить базу, от которой будет вестись разметка. В качестве базы могут быть:

- кромки размечаемого материала;

- ранее нанесенные линии, например, осевые, центровые.

- Порядок вычерчивания линий:

- в горизонтальном направлении;

- в вертикальном направлении;

- дуги, скругления, окружности;

- наклонные линии.

- Накернить линии.

- Проверить наличие всех линий с чертежа на размечаемой поверхности.

Приемы качественного нанесения разметки:

- Отметки на заготовках из стали наносятся чертилкой. На листах из сплавов на основе алюминия все внутренние линии, для избежания повреждения покрытия, прочерчиваются карандашом, линии контура — чертилкой. Для чистоты линия проводится один раз. Если риска проведена плохо, то это место следует закрасить, дать высохнуть и прочертить линию снова.

- При работе с кернером, левой рукой его устанавливают заостренным концом точно в необходимое место, наклонив от себя и прижав к намечаемому месту. После кернер следует быстрым движением привести в вертикальную позицию и слегка ударить слесарным молотком.Нанося кернение, следует учитывать нюансы:

- центры кернеров должны располагаться четко на линиях, так чтобы после операций обработки на заготовках осталась половина лунки;

- обязательно следует накернивать места пересечения рисок и скруглений;

- на коротких рисках лунки делают через каждые 5-10 мм, а на длинных – 20-100 мм;

- окружность накернивают в месте пересечения осей;

- на обработанной поверхности лунки проставляются на концах рисок;

- на чистообработанных поверхностях линии не накернивают, они продлеваются до боковых граней, где и ставятся лунки.

- Перпендикулярные линии наносятся при помощи угольника. Заготовку располагают в углу плиты рабочего стола, фиксируют грузом. Чтобы разметить первую линию, полку угольника надо приложить к боковой поверхности плиты. Затем угольник перемещают к перпендикулярной поверхности и вычерчивают вторую линию.

- Нанося разметку по шаблону необходимо использовать правильно заточенную чертилку. Ее следует установить так, чтобы образующая конуса плавно перемещалась по контурным линиям шаблона. На точность работ оказывают влияние условия прилегания шаблона к поверхности.

- При разметке по образцу все размеры переносятся с отработанной детали на заготовку. Перед началом работы она проверяется на достаточность припусков, отверстия в заготовке закрываются центровыми пробками. Далее последовательность действий такая:

- установить заготовку на плите рядом с деталью, при этом необходимо учитывать равномерность распределения на заготовке припусков;

- постепенно перенести все размеры с детали на заготовку;

- синхронно меняя положения заготовки и детали, рейсмусом переносить все размеры;

- контролировать с помощью угольника по линиям, нанесенным в предыдущем положении, соответствие установки детали и заготовки;

- закончить разметку следует накерниванием рисок.

Обработка металла резанием

Для резки металла может применяться специальная ножовка или ножницы (гильотина для металла). Листовой металл режут ручными или механическими ножницами, трубами, а профильный материал — ручными или механическими ножовками по металлу. Для резки труб применяют труборезы, а также дисковые и ленточные механические пилы.

Техника обработки металла резанием включает в себя такую операцию, как опиливание. Этот процесс заключается в снятии с поверхности обрабатываемого изделия слоя металла с целью придания ему более точных размеров и необходимой чистоты поверхности. Опиливание выполняется напильниками.

При слесарной обработке металлов может производиться такая операция, как сверление — получение цилиндрических отверстий при помощи сверла. Сверление можно осуществлять на многих металлорежущих станках: сверлильном, токарном, револьверном и других. Наиболее приспособленными для этой операции являются сверлильные станки. Во время сборочных и ремонтных работ сверление часто производят с помощью переносных дрелей: пневматических, электрических и ручных.

Изготовление деталей из металла может включать в себя нарезание резьбы — процесс образования на внутренних и наружных цилиндрических и конических поверхностях заготовок спиралей, служащих для соединения деталей. Такие детали образуют разъемные соединения. Резьбу на болтах, винтах и прочих деталях нарезают в основном на станках. При сборке и ремонте агрегатов, а также при монтажных работах прибегают к нарезанию резьбы вручную при помощи метчиков и плашек.

Технологии ручной обработки металла немаловажное значение придают шабрению — операции по обработке поверхностей металлических деталей, в процессе которой соскабливают слой металла специальным режущим инструментом — шабером. Шабрение применяют для обеспечения точного соприкосновения трущихся поверхностей без нарушения их смазки. Данную операцию выполняют вручную или на специальных станках.

При слесарных работах финишная обработка металла часто осуществляется с помощью притирки, которую выполняют с использованием твердых шлифовальных порошков, наносимых на специальные притиры из серого чугуна, меди, мягкой стали и других материалов. Притир по форме должен соответствовать форме обрабатываемой поверхности. Путем перемещения притира по обрабатываемой поверхности с неё снимают очень тонкий (0,001—0,002 мм) слой шероховатостей, что способствует достижению плотного соприкосновения сопрягаемых деталей.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Контрольно-измерительные и разметочные инструменты

Для выполнения разметки и контроля точности обработки заготовок и деталей применяют различные инструменты, приборы и приспособления. Под точностью обработки понимают соответствие формы и размеров изготовления детали требованиям чертежа и технических условий.

Правильная разметка обеспечивает необходимую точность обработки заготовок и деталей и экономное использование материалов. Линейные размеры измеряют рулеткой, метр-рулеткой, складным метром и разными линейками с миллиметровыми, сантиметровыми, дециметровыми и метровыми делениями.

Угольник служит для проверки и откладывания прямого угла (90°) при разметке и обработке материалов и заготовок. Ерунок предназначен для разметки и контроля углов 45° и 135°. Он состоит из основания, к которому жестко прикреплена деревянная или металлическая линейна под углом 45°.

Малка служит для измерений по образцу и перенесения их на заготовки при разметке. Она имеет шарнирно-соединенное между собой основание и линейку. Малка бывает деревянной и металлической.

Циркулем переносят заданные размеры и описывают окружности при их разметке. Нутромером измеряют внутренний диаметр круглого отверстия. Наружный диаметр круглой детали определяют с помощью кронциркуля и штангенциркуля, которые служат для измерения малых линейных размеров деталей и элементов их соединений. Используют штангенциркуль с двусторонним расположением губок для наружных и внутренних измерений (ширины и толщины деталей, толщины щитов и гребней, ширины проушин) и линейкой для определения глубины гнезд, пазов и отверстий. Штангенциркуль — раздвижной металлический инструмент, который имеет штангу с основной шкалой, рамку с зажимным винтом и дополнительной шкалой (кониусом) и линейку глубины. Рамка может передвигаться вдоль штанги в зависимости от величины определяемого размера. При измерении сначала отсчитывают целые миллиметры, которые прошли по штанге крайняя левая черта кониуса, а затем — десятые доли миллиметра по полному совпадению деления кониуса с любым делением штанги. Штангенциркуль может быть с точностью измерения от 0,1 до 0,05 мм.

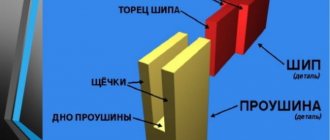

Уровень служит для проверки горизонтальности и вертикальности поверхностей столярно-плотничных изделий и конструкций (оконных и дверных блоков, балок и лаг, полов, стоек). Он имеет деревянный или металлический брусок, в котором помещена дугообразная стеклянная трубка со спиртом и воздушным пузырьком. При совпадении кромки бруска уровня с горизонтальным или вертикальным положением проверяемых элементов воздушный пузырек расположится между двумя отметками на трубке. Скобой размечают шипы и проушины. Она имеет деревянный брусок с поперечной четвертью на одном конце.

Рейсмус служит для нанесения разметочных рисок, параллельных одной из поверхностей размечаемой заготовки и друг другу.

Отвес — применяют для проверки вертикальности установки столярно-плотничных изделий и конструкций. Он состоит из шнура с привязанным к нему цилиндрическим металлическим остроконечным внизу грузом.

Микрометр с ценой деления шкалы 0,01 мм снабжен скобой с измерительной пяткой, с микрометрическим винтом и барабаном. Торцевая поверхность винта, обращенная к пятке, является измерительной. Трещетка предназначена для достижения постоянного измерительного усилия. Сотые доли миллиметра отсчитывают по круговой шкале барабана. Указателем является продольный, проведенный на стебле.

Угломер используют для измерения величины углов наклона двух смежных поверхностей. Угломеры бывают с кониусом и оптические. Угломер с кониусом позволяет определить углы наружные от 0 до 180° и внутренние от 40 до 180° с погрешностью не более ±5°. Для измерения угловых параметров режущей части инструментов применяют оптические угломеры. Они снабжены лупой, это обеспечивает отсчет величин углов с погрешностью не более 10″ (угловых секунд).