Заливка является одной из операций изготовления отливок, назначение которой заключается в заполнении полости формы расплавленным металлом. При заливке, а также при проведении других технологических операций может возникать брак отливок. Важным контролируемым параметром операции является температура заливки. «Холодный» металл плохо заполняет полость формы и в отливке образуются дефекты: недоливы, неспаи, неслитины. При этом может быть также затруднен выход газовых пузырей из отливки, что способствует образованию газовых раковин.

Температуру заливки конкретного литейного сплава определяют по его перегреву относительно температуры ликвидуса. Выбор перегрева зависит от его влияния на структуру и механические свойства сплава, толщины (минимальной, преобладающей) и протяженности стенок отливки, склонности сплава к пленообразованию, теплофизических свойств материала формы и ее начальной температуры, движущей силы, определяющей перемещение сплава в полости литейной формы, и других факторов. Для обеспечения удовлетворительного заполнения форм при изготовлении отливок из углеродистых и низколегированных сталей обычно достаточно перегреть расплав на 30–60 °С. При изготовлении тонкостенных стальных отливок перегрев увеличивают до 100 °С. Еще больший перегрев назначают при разливке высоколегированных сталей, склонных к пленообразованию. Абсолютные значения температур заливки сталей обычно колеблются от 1520 до 1620 °С.

Чугуны возможно и целесообразно заливать в формы при перегревах, составляющих сотни градусов. В зависимости от толщины стенки отливки серый чугун разливают при 1300–1450 °С. Температура разливки ковкого и высокопрочного чугунов при тех же толщинах отливки выше соответственно на 30–60 и 50–70 °С.

Бронзы, алюминиевые и магниевые сплавы из-за пленообразования перегревают на 100–200 °С. Температура разливки латуней и бронз составляет 1000–1200 °С, алюминиевых и магниевых сплавов соответственно 680–770 и 700–800 °С.

Качество литых деталей зависит также от техники заливки. Поэтому с целью устранения возможности появления брака необходимо соблюдать следующие правила:

- при заливке чаша должна быть заполненной («держи чашу полной»), следует предотвращать падение уровня металла в чаше, которое может привести к завихрениям расплава и захвату воздуха в полость формы;

- высота ковша над контрладом опоки должна быть минимальной: для небольших форм не более 150 мм, а для больших форм не более 200…250 мм. При больших высотах кинетическая энергия струи металла, пробивая зеркало в чаше, будет оказывать влияние на расчетный расход литниковой системы;

- необходимо поддерживать носок ковша в исправном состоянии;

- емкость ковша подбирать такой, чтобы она несколько превышала емкость формы (или нескольких форм);

- при заливке металла в форму следить, чтобы струя была непрерывной.

Немного истории

Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно.

В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

«Земляной» метод литья

Наиболее простым и древним способом является литье металла в землю. Но «простота» его — относительно условное понятие, так как работа эта требует предельно кропотливой подготовки. Что под ней подразумевается?

Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок.

Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Применяемые методы

Традиционные технологии нисколько не утратили актуальности и в наше время. В качестве основных мастера применяют литьё либо в земляные формы, либо по выплавляемым моделям. На XIX век пришёлся накал соперничества этих двух методов. Первый стал массовым в основном у промышленников, уступив лидерство в искусстве более точному и дорогому литью по восковым моделям.

Литьё в землю

Этот метод объединяет литьё в землю, песок или глину. Основная разница между ними заключается в материале формы. Суть технологии состоит в получении отпечатка от шаблона на смеси с дальнейшим изменением её качества (трамбовкой, добавлением связующего вещества) и последующим формированием в ней литниковой системы — каналов, по которым будет поступать и удаляться расплавленный металл.

Достоинства технологии:

- простота;

- низкая себестоимость;

- возможность создавать отливки больших размеров и массы.

По выплавляемым моделям

Этот метод был популярен ещё в Древнем Египте и Китае, использовался в Греции и Риме, не претерпел больших изменений за тысячелетия. Основные эволюции произошли во вспомогательных материалах: воск мастера сменили на синтетические смеси, активно стали применять эластичные резиновые формы и т. п. Классический метод литья по выплавленному воску выглядит так:

- Создание восковой модели скульптором — точной копии будущей отливки.

- Изготовление формы — на поверхность воска наносится в несколько этапов пастообразная гипсово-глиняная смесь.

- Запекание формы в печи. Во время нагрева воск покидает форму, вытекая через заранее предусмотренные каналы.

- Заливка расплавленного металла в покинутые воском пустоты.

- Освобождение готовой скульптуры от глиняной формы.

- Удаление лишнего металла с отливки, шлифование, полировка, художественная химическая обработка.

Сам по себе способ формирования по выплавляемым моделям позволяет создавать чрезвычайно качественные и тонкие изделия из всех видов металлов. Технологические трудности могут возникнуть лишь при изготовлении больших элементов: такие задачи по плечу только мастерам высокой квалификации.

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь.

Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

1.2. Расчет числа ковшей или заливочных устройств

Для конвейерного производства, кроме емкости ковша, необходимо также выполнять расчет числа ковшей или заливочных устройств, которые должны обеспечить заливку форм на непрерывно движущемся конвейере.

В первую очередь определяют полное время τФ, затрачиваемое на заливку одной литейной формы, по уравнению

(2)

где τЗАЛ – время заливки формы, с; 60l/vВ – время, необходимое на возврат ковша в исходное положение для заливки следующей формы, с; l – расстояние между чашами двух форм, м; vВ – скорость возврата тележки с ковшом, м/мин; τП-З – время подготовительно-заключительное (включающее опускание и поднятие ковша при заливке), принимается равным .. 11, с.

Пример расчета. Производительность автоматической формовочной линии (АФЛ) составляет 240 форм/ч. Для определения скорости возврата тележки с ковшом необходимо определить скорость конвейера vк, принимая следующие допущения. Определим производительность АФЛ в минуту – 240/60 = 4 формы/мин. Если расстояние l между чашами соседних форм для АФЛ с опоками размером 700 х 800 мм принять равным 1м, то скорость конвейера составит vK = 4 м/мин.

Чтобы осуществить возврат тележки с ковшом в исходное положение, скорость возврата тележки vB должна превышать скорость конвейера vК, т.е. vB = kvк.

Если принять, что коэффициент к = 1,5, то vB = 1,5vк = 1,5∙4= 6 м/мин.

Примем τЗАЛ = 15 с, τП-З = 10 с и определим по приведенному в тексте уравнению время на заливку одной формы, с:

τФ= 15 + 60∙1/6+ 10 = 35.

Время цикла линии исходя из производительности 240 форм/ч равно τЦ = 3600/240 = 15 с. Следовательно, для обеспечения производительности линии необходимое число заливочных ковшей (устройств) должно составить τФ/τЦ = 35/15 = 2,33. Округляя это значение в сторону больших чисел, получим, что заданную производительность АФЛ обеспечат три ковша (или устройства).

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться.

Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Начало литья

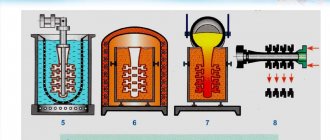

Сперва в вагранках, то есть специальных печах, расплавляют чугунные заготовки. Если же требуется отливать сталь, то сырье плавят в доменных, мартеновских, инверторных и прочих печах. Чтобы привести в состояние расплава цветные металлы, используют специализированные плавильные устройства.

Все, можно приступать к литью. Если форма одна, то расплав туда вливают ковшом, в индивидуальном порядке. В остальных же случаях, как правило, организуется конвейер: или лента с заготовками идет под ковшом, или же ковш движется над рядами опок. Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится.

Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту. Какие еще существуют виды литья металлов?

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово

Свинец

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Литье в кокиль

Но ныне используют намного более совершенные и технологичные способы производства литой продукции. Например, литье металла в кокиль. В принципе, этот способ во многом напоминает описанный нами выше, так как и в этом случае используются литейные формы. Только при этом они металлические, что значительно упрощает процесс крупносерийного производства.

Итак, в две половинки вставляют конусы и стержни (для заливания металла и образования пустот), а затем накрепко скрепляют их друг с другом. Все, можно приступать к работе. Особенность данного способа в том, что здесь расплавленный металл чрезвычайно быстро застывает, есть возможность принудительного охлаждения форм, а потому и процесс выпуска идет значительно быстрее. При помощи одного только кокиля можно получить сотни, а то и тысячи, отливок, не тратя при этом много времени на индивидуальную подготовку форм и формовочных смесей.

3D-технологии для литейного производства: как создать форму для отливки за неделю

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Как показать все преимущества 3D-сканирования и 3D-печати? Нагляднее всего – продемонстрировать процесс создания детали с нуля аддитивными методами и провести сравнение с традиционными технологиями. С этой целью мы обратились к Павлу Чадушкину, ведущему специалисту производственного направления RP-центра компании iQB Technologies. – Итак, наша задача – создать эталонную деталь на основе цифровой модели для последующей отливки реального изделия. С чего начинается этот процесс, если мы применяем 3D-технологии?

– Прежде всего, нам необходимо исходное изделие, которое нужно отсканировать, а затем выполнить обратное проектирование (реверс-инжиниринг). Конечно, оно должно быть новое, не бывшее в употреблении, чтобы не было износа детали. Мы оцениваем, насколько сложна ее геометрия и после этого задаем только один вопрос: какой должен быть допуск по точности? Уже по внешнему виду можно понять, каким образом эта деталь производится. Чаще всего это литье (высокоточное или в землю), фрезерование или изготовление на токарном станке. У каждой из этих методик производства есть свои допуски.

После того, как мы имеем представление о технологии производства и допуске, мы выбираем оборудование, а именно – 3D-сканер с нужными нам параметрами точности, и производим оцифровку изделия. Например, ручной сканер Creafrom HandyScan 700 или стационарный Solutionix C500. Такие устройства метрологического класса уже хорошо зарекомендовали себя на производственных предприятиях. Получив 3D-модель, мы переносим ее в программное обеспечение Geomagic Design X, позволяющее быстро и легко обработать данные 3D-сканирования с целью выполнения контроля геометрии и реверс-инжиниринга. Затем к работе подключается инженер, который по результатам сканирования обрисовывает эту деталь и создает твердотельную модель. В процессе обрисовки инженер исключает из твердотельной модели различные недостатки изделия. Здесь нужно подчеркнуть, что абсолютно любое изделие имеет производственные деформации. Они могут быть обусловлены разными факторами – например, неверно подобранным материалом, сложной формой, деформацией во время транспортировки, изношенным инструментом, с помощью которого производилось изделие.

В любом случае, какой бы объект мы ни взяли для 3D-сканирования, он будет содержать дефекты и отклонения от эталона, а наша задача – создать этот самый эталон. Если деталь круглая, то совершенно точно можно сказать, что отверстие в ней будет не круглым, а эллипсовидным. Соответственно, инженер с помощью ПО этот эллипс исключает и создает окружность правильной формы. Таким путем, обрисовывая каждый элемент геометрии, мы исправляем все недостатки. Когда деталь полностью обрисована, у нас получается твердое тело, которое можно запускать в производство.

Отливка перепускного клапана стравливания избыточного давления газа (в разрезе)

– Мы получили CAD-модель. Теперь нужно определить, каким способом производить изделие.

– Традиционный способ – подготовка оснастки для литья восковых моделей на станке с ЧПУ. В этом случае модель должна адаптироваться под станок, со своими допусками, уклонами, скруглениями – все зависит от оборудования и инструментов, с помощью которых деталь будет производиться.

Но теперь есть и второй путь – 3D-печать, которая является идеальным решением для прототипирования и изготовления малых серий. Ключевое преимущество аддитивных технологий – возможность создавать изделия максимально сложной формы (в том числе с мельчайшими деталями), которые нельзя произвести традиционными методами. Кроме того, при запуске печати необязательно учитывать сложность геометрии. Это особенно актуально для производства изделий путем металлического и пластикового литья.

Если изделие имеет простую форму, то зачастую целесообразнее его производить на станке с ЧПУ. Если же геометрия сложная, то 3D-печать – оптимальный вариант.

Когда нам нужен не один рабочий прототип, а малая серия – от 10 до 1000 изделий, используется литье в силикон, или двухкомпонентное литье. Для этого нужно получить мастер-модель – эталон, по которому будет создаваться силиконовая форма, в которую затем заливается пластик или воск.

– Мы выяснили, что 3D-печать – незаменимое решение при производстве продукции с использованием металлического и пластикового литья. Можете привести пример создания конкретной детали?

– Возьмем корпус обыкновенного телефона из пластика. Во-первых, он делится на две половины, нижнюю и верхнюю. Чтобы произвести одну из половин, надо сделать матрицу и пуансон – это оснастка для литья пластика под давлением. Металлическая форма, состоящая из двух половин, смыкается, затем в нее под давлением подается пластик, который принимает форму внутренней геометрии изделия. При традиционном производстве на станке с ЧПУ вытачивают внешнюю и внутреннюю форму каждой половины. Но если у нас есть 3D-принтер, мы печатаем сразу готовое изделие целиком, металлическую оснастку делать не нужно. Мало того что ее долго изготавливать, она будет баснословно дорогая для тиража в десять штук. Таким образом, выгода 3D-печати очевидна – отпадает необходимость фрезерования для получения оснастки.

Телефон – продукт массового производства, и речь идет не о десяти, а о тысячах изделий. Как раз в этом случае нужны матрица и пуансон, и постоянная штамповка большого тиража. Кроме того, если понадобится внести какое-то небольшое изменение в конструкцию, мы можем оперативно исправить CAD-модель, сразу напечатать прототип и проверить его на собираемость, посмотреть, правильно ли мы разработали геометрию.

– При создании выплавляемых и выжигаемых мастер-моделей для литья с помощью 3D-принтера используется, соответственно, воск и фотополимер (технология печати MJP, технология литья QuickCast). Как выглядит производственная цепочка с использованием этих материалов и в чем их различия?

– Использование напечатанных на 3D-принтере выплавляемых восковых и выжигаемых фотополимерных моделей имеет одну и ту же механику, немного различаются алгоритмы действия.

У нас есть напечатанная восковая модель. Мы создаем для нее корку (то есть форму, в которую заливается металл), обмазывая мелкодисперсным порошком толщиной не менее 6-8 мм. Вид материала и толщина корки зависит не только от сложности геометрии и габаритов изделия, но и от металла, который будет литься в будущую форму. Затем деталь помещается в печь. В печи воск выплавляется, а сама корка отвердевает, и у нас получается твердая форма для литья металла.

Восковая и фотополимерная модели перепускного клапана, напечатанные на 3D-принтерах

Что касается выжигаемого фотополимера, то мы так же кладем изделие в печь, но если воск вытапливается при температуре +200⁰С градусов, то фотополимер – при +950⁰С. Корка так же затвердевает, а материал, из которого была создана модель, выгорает.

Далее в получившуюся форму заливается раскаленный металл – это может быть и алюминий, и титан, и даже магний. Форма остывает, после чего корка разбивается молотком или вибромашиной, и мы получаем отливку.

Следующий этап – мехобработка. Она заключается в том, чтобы сделать поверхность детали более гладкой – обрезать литники, по которым заливался металл, зашлифовать их, снять излишнюю шероховатость изделия. На этой стадии нам также может потребоваться сверление отверстия или подгонка крепежных элементов – для этого применяются станки с ЧПУ для финальной обработки изделия до его конечного варианта (шлифовальные, пескоструйные, сверлильные и т.д.).

– От чего зависит выбор воска или фотополимера?

– Восковые машины относительно дешевы, при этом расходный материал – дорогой. С фотополимерными 3D-принтерами ситуация обратная. В сравнении с фотополимером воск достаточно хрупкий материал, это его недостаток. Но на сегодня восковая 3D-печать обеспечивает самую точную и самую гладкую поверхность. К тому же, восковое литье является традиционным для всех литейных производств в России. Соответственно, фотополимер подойдет там, где нужны модели большего размера, а прочность и детализация менее критичны. Пользователь должен сделать выбор, исходя из того, какие объемы он будет печатать, насколько часто он будет обращаться к прототипированию.

Так, на литейных предприятиях по всему миру, в России в том числе, активно используются профессиональные 3D-принтеры от 3D Systems, ведущего мирового производителя аддитивных установок. При этом ряд компаний имеют свой парк 3D-оборудования, другие заказывают услуги 3D-печати у подрядчиков.

– Мы подробно рассмотрели, как и в каких случаях выгодно использовать 3D-принтеры и 3D-сканеры. Если резюмировать: почему литейному предприятию необходимо внедрять аддитивные технологии?

– Для сокращения сроков производства при изготовлении опытных образцов и деталей малого тиража. Мы экономим и время, и деньги.

Вернемся к сравнению традиционного процесса с аддитивным. В первом случае это выглядит следующим образом:

1. Конструктор разрабатывает деталь, затем передает свою разработку инженеру. 2. Инженер адаптирует ее под методику производства вместе с технологом. 3. Дальнейшая адаптация заключается в том, что создается чертеж будущей формы матрицы и пуансона или чертеж, по которому деталь будет вытачиваться на фрезеровочном станке. 4. Затем на станке изготавливают матрицу и пуансон и отдают их на производство.

Так вот, с момента выдачи конструктором готового проекта инженеру и до получения формы, по которой будет отливаться изделие, проходит от полугода до года. И прошло, допустим, полгода, сделали десять опытных образцов, отдали их конструктору, он примерил эти металлические болванки, а они не совпадают с посадочными местами. Он понимает, почему они не совпадают, дорабатывает эту модель, и дальше цикл повторяется. Проходит еще минимум полгода до следующей примерки.

С помощью 3D-принтера конструктор фактически нажатием одной кнопки отправляет на печать свое изделие и отдает его сразу на производство в отливку. Срок сокращается с года или полугода до недели максимум. Это самое главное преимущество. Плюс, мы экономим значительные средства на изготовление формы. И, наконец, мы имеем возможность создавать изделия с геометрией любой сложности и, при необходимости, быстро оптимизировать конструкцию в программном обеспечении.

Некоторые недостатки метода

Недостатком данного способа литья является то обстоятельство, что для него подходят только те виды металлов, которые отличаются повышенной текучестью в расплавленном виде. Например, для стали годится только отливка под давлением (о ней ниже), так как материал этот хорошей текучестью не обладает вообще. Под действием сжатого воздуха даже самые «тягучие» сорта стали намного лучше принимают требуемую форму. Плохо то, что обычный кокиль таких экстремальных условий производства попросту не выдержит и развалится. А потому приходится использовать особый метод производства, о котором мы расскажем чуть ниже.

Преимущества и недостатки центробежного литья

С помощью центробежного литья получить отливку, имеющую геометрически правильную свободную поверхность, можно только в том случае, если частота вращения является строго определенной (она определяется таким показателем, как гравитационный коэффициент). Если частота вращения отливки оказывается недостаточной, то вследствие усадки, как при вертикальном, так и при горизонтальном положении оси неизбежно возникают искажения.

Таким образом, можно констатировать, что одним из преимуществ центробежного литья является то, что оно позволяет существенно улучшить показатель заполняемости формы расплавом, поскольку на него действует повышенное давление, возникающее под воздействием центробежных сил. Кроме того, в отливках образуется меньше раковин, пор, разнообразных включений, существенно возрастает их плотность.

Необходимо также отметить, что достоинством этого метода литья является также уменьшение расхода металла и повышение такого показателя, как выход годного, по причине отсутствия литниковой системы. Помимо этого, при центробежном литье деталей и заготовок, имеющих форму труб и втулок, не нужно нести затраты на технологические стержни.

Что касается недостатков, то они у центробежного литья тоже есть. К таковым относится трудность изготовления отливок из тех сплавов, что склонны к ликвации; неточность размеров полости отливок, имеющих свободные поверхности; повышенная загрязненность поверхностей отливок ликватами и неметаллическими включениями (из-за этого приходится существенно повышать припуски на их механическую обработку).

Литье под давлением

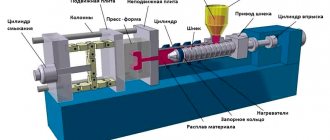

Как осуществляется литье — под давлением — металлов? Некоторые аспекты мы уже рассмотрели выше, но все же необходимо раскрыть данный вопрос несколько подробнее. Все достаточно просто. Во-первых, необходима литейная форма из качественных сортов стали, которая может быть многоступенчатой, сложной внутренней формы. Во-вторых, необходимо нагнетающее оборудование, способное выдавать от семи до семисот МП.

Главным преимуществом такого способа выплавки является высокая производительность. Что еще обеспечивает литье под давлением? Металлов в этом случае уходит значительно меньше, а качество поверхности готового изделия получается очень хорошим. Последнее обстоятельство предполагает отказ от сложной и довольно муторной процедуры очистки и шлифовки. Из каких материалов при этом методе производства предпочтительнее всего выпускать готовые изделия и детали?

Чаще всего применяют сплавы на основе алюминия, цинка, меди и олова-свинца (литье цветных металлов). Температура плавления у них сравнительно невелика, а потому достигается очень высокая технологичность всего процесса. Кроме того, у этого сырья сравнительно маленькая осадка при охлаждении. Это означает, что можно производить детали с очень незначительными допусками, что при выпуске современной техники чрезвычайно важно.

Сложность данного метода в том, что при отделении готовых изделий от пресс-форм возможно их повреждение. Помимо этого, данный способ подходит лишь для изготовления деталей с относительно небольшой толщиной стенок. Дело в том, что толстый слой металла будет крайне неравномерно застывать, что предопределит образование раковин и каверн.

Под регулируемым давлением

Разновидность литья под давлением, которая обеспечивает лучшую управляемость процессом. Существует множество факторов, которые могут повлиять на качество конечного продукта. Нижеприведенные переменные играют важную роль в процессе литья под регулируемым давлением:

- Скорость, с которой расплавленный металл вводится в полость пресс-формы,. Важно, чтобы расплавленный металл полностью заполнил полость до того, как он начнет затвердевать. Если скорость потока металла не идеальна, это отрицательно сказывается на прочности конечного продукта.

- Давление впрыска, напрямую влияющее на скорость поступления расплавленного металла в полость пресс-формы. При литье под регулируемым давлением увеличивают давление впрыска, чтобы повысить герметичность. Для обеспечения структурной стабильности отливки используется сочетание высокого давления впрыска и увеличенных размеров литника. Это, в свою очередь, улучшает общие механические свойства отливки, в частности, прочность на растяжение.

- Время, необходимое для того, чтобы расплавленный металл заполнил полость, зависит от скорости металла на затворе и площади затвора. Если затвор большой, скорость впрыска может быть низкой, но если затвор маленький, скорость впрыска должна быть высокой для того, чтобы полностью заполнить полость.

Для литья под давлением используют сплавы металлов и сплавов, которые характеризуются повышенными литейными свойствами (жидкотекучестью).

Важным фактором, влияющим на литейную способность сплава, является интервал затвердевания. Если разница между точкой твердого и жидкого состояния сплава велика, литье под регулируемым давлением не применяют.

Разновидности установок для «давильного» литья

Все машины, которые используются при этом методе отливки изделий из металла, делятся на две большие группы: с горячей и холодной литейной камерой. «Горячая» разновидность чаще всего может быть использована только для сплавов на основе цинка. При этом сама литейная камера погружена в раскаленный металл. Под давлением воздуха или особого поршня он затекает в отливочную полость.

Как правило, сильного нагнетательного усилия при этом не требуется, хватает давления до 35-70 МПа. Так что формы для литья металла в этом случае могут быть значительно проще и дешевле, что самым благоприятным образом действует на итоговую себестоимость изделия. В холодных литейных формах расплавленный металл приходится «загонять» вглубь отливочной камеры под особенно высоким давлением. При этом оно может достигать 700 МПа.

Особенности формирования отливок и их качество

При литье под давлением основные показатели качества отливки – точность размеров, шероховатость поверхности, механические свойства, плотность и герметичность – определяются следующими особенностями ее формирования:

1

. Кратковременность заполнения полости пресс-формы расплавом. Скорость поступления расплава в пресс-форму для разных отливок и сплавов колеблется от 0,3 до 140 м/с, продолжительность ее заполнения 0,02 – 0,3 с, а конечное давление на расплав может достигать 500 МПа. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготавливать весьма сложные корпусные отливки с толщиной стенки менее 1 мм из сплавов с низкой и даже близкой к нулю жидкотекучестью (таким свойством обладают, например, сплавы, находящиеся в твердожидком состоянии). Высокая кинетическая энергия движущегося расплава и давление, передаваемое на него в момент окончания заполнения формы, способствуют получению отливок с низкой шероховатостью поверхности.

2

. Газонепроницаемость материала пресс-формы. Вентиляция рабочей по-лости происходит посредством специальных вентиляционных каналов. При высоких скоростях поступления расплава в полость пресс-формы воздух, а также газообразные продукты разложения смазочного материала, образующиеся при его взаимодействии с расплавом, не успевают полностью удалиться из пресс-формы за время заполнения ее расплавом. Они препятствуют заполнению пресс-формы и попадают в расплав, приводя к образованию неслитин, неспаев, раковин и газовоздушной пористости в отливках. Газовоздушная пористость приводит к уменьшению плотности отливок, снижению их герметичности и пластических свойств. Воздух, газы, продукты разложения смазочного материала, находящиеся в порах отливки под высоким давлением, затрудняют ее термическую обработку: при нагреве прочность отливки снижается, а давление газов в порах повышается, что вызывает коробление отливки, на ее поверхности появляются пузыри.

Для снижения газовоздушной пористости в отливках используют ряд технологических приемов, а также специальные способы литья под давлением (см. подраздел 4.2).

3

. Высокая интенсивность теплового взаимодействия между материалом отливки и пресс-формой, обусловленная ее высокими теплопроводностью и теплоемкостью, малым термическим сопротивлением слоя смазочного материала и продуктов его разложения, значительным давлением расплава и отливки на стенки пресс-формы, улучшающим контакт между ними. Это способствует получению мелкозернистой структуры, особенно в поверхностных слоях отливки, повышению ее прочности и высокой производительности процесса.

4

. Передача в момент окончания заполнения металлом пресс-формы давления, развиваемого пресс-поршнем в камере прессования, на расплав в полости формы. Это улучшает питание отливки, способствует уменьшению усадочной пористости, сжатию газовоздушных включений. В результате воз-растают плотность, герметичность и механические свойства отливки. Однако эффективность действия подпрессовки ограничена, так как это давление на расплав в пресс-форме действует только до тех пор, пока питатель не затвердеет.

5

. Использование металлической пресс-формы с точными размерами и низкой шероховатостью рабочих поверхностей. Это способствует получению высокоточных отливок по массе, геометрии и размерам. Высокая точность размеров отливок (классы 1 – 4 по ГОСТ 26645—85 (изм. № 1,1998)) позволяет уменьшить припуски на обработку до 0,3 – 0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей, соединительных каналов промывников и облоя. Коэффициент точности отливок по массе (КТМ) при литье под давлением достигает 0,95 – 0,98. Шероховатость поверхности отливок, полученных под давлением, зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно эти отливки имеют шероховатость от Rz = 160 – 80 мкм (сплавы на основе меди) до Rz = 1,00 – 0,32 мкм (цинковые сплавы).

Литьё по выплавляемым моделям

Как и в самом первом рассмотренном нами случае, человечество издревле знало о методе заливки расплавленного металла в заранее подготовленную модель, сделанную из парафина или воска. Ее просто кладут в опоку и забивают промежутки формовочной смесью. Расплав растворяет воск и идеально заполняет весь объем первичной заготовки. Данный метод хорош тем, что модель не нужно доставать из опоки. Кроме того, при этом возможно получение деталей просто идеального качества, данный процесс литья металлов сравнительно легко автоматизировать.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Литьё в оболочковые формы

Если отливка сравнительно простая, и «космической» прочности от готового изделия не требуется, может быть использован метод литья в оболочковые формы. Делают их с незапамятных времен, причем в качестве основы используется мелкий кварцевый песок и смола. Сегодня, естественно, в качестве последней используются различные синтетические составы.

Затем берутся разборные металлические модели, состоящие из двух половинок, и ставятся на поверхность, разогретую приблизительно до 300 градусов по шкале Цельсия. Затем туда же насыпают формовочную смесь (из песка и сухой смолы) так, чтобы она полностью закрывала поверхность металлических моделей. Под воздействием жара смола плавится, и в толще песка возникает довольно прочная «опока».

Как только все это слегка остынет, металлические чушки можно вынимать, а песок отправлять на «прожарку» в печь. После этого получаются достаточно прочные формы: соединив две их половины, можно заливать в них расплавленный металл. Какие еще существуют методы литья металлов?

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Способы формовки

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

Центробежное литьё

При этом расплав выливается в особую форму, которая с очень высокой скоростью вращается в горизонтальной или вертикальной проекции. В результате действия мощных равноприложенных центробежных сил металл равномерно затекает во все промежутки формы, за счет чего достигается высокое качество готового изделия. Такой способ литья идеально подходит для выпуска различного вида труб. Он позволяет формовать значительно более равномерную толщину стенок, чего крайне сложно добиться, пользуясь «статичными» методами.

Электрошлаковое литьё

Существуют ли какие-то способы литья металлов, которые с полным на то правом можно называть современными? Электрошлаковое литьё. При этом жидкий металл сперва получают, воздействуя на предварительно подготовленное сырье мощными электродуговыми разрядами. Может использоваться и бездуговой метод, когда железо плавится от тепла, аккумулируемого шлаком. А вот на последний-то и действуют мощные разряды.

После этого жидкий металл, который на протяжении всего процесса ни разу не соприкасался с воздухом, поступает в кристаллизационную камеру, которая «по совместительству» является еще и литейной формой. Используется этот метод для сравнительно простых и массовых отливок, для изготовления которых не нужно соблюдать множество условий.

Вакуумная заливка

Применяется только в случае «элитных» материалов, таких как золото, титан, высококачественная сталь. При этом металл расплавляется в условиях вакуума, а затем быстро (в тех же условиях) распределяют по формам. Метод хорош тем, что при его применении практически исключено образование воздушных каверн и полостей в изделии, так как количество присутствующих там газов минимальное. Важно помнить, что вес отливок в этом случае не может превышать сотни-другой килограммов.

Есть ли возможность получать детали большего веса?

Да, такая технология существует. Но она может использоваться только в тех случаях, когда одновременно обрабатывается от ста тонн стали и больше. Сперва металл плавят в условиях вакуума, а затем разливают его не в формы, а в специальные формовочные ковши, которые также защищены от поступления в их полость воздуха.

После этого готовый расплав может быть распределен по формам, из которых насосом предварительно также откачали воздух. Сталь, получаемая в результате такого технологического процесса, довольно дорогая. Ее применяют для ковки, а также некоторых видов все того же литья, когда требуется получать заготовки и детали максимально высокого качества.

Литьё по газифицируемым (выжигаемым) моделям

По качеству отливки и простоте, данный метод является одним из наиболее выгодных, а потому в современной промышленности он используется все более широко. Особенной популярностью такое литье металла, производство которого возрастает год от года, пользуется в КНР и США, так как промышленные базы этих двух стран отличаются наибольшей потребностью в качественной стали. Преимущество данного метода в том, что он позволяет производить отливки без каких бы там ни было ограничений по массе и размерам.

Во многом этот метод схож с описанными нами выше: так, в этом случае используется первичная модель не из воска или пластилина, а из широко распространенного ныне пенопласта. Так как материал этот обладает своей спецификой, связующую песчаную смесь набивают в опоку под давлением примерно в 50 кПа. Чаще всего данный метод практикуется в тех случаях, когда необходимо сделать детали массой от 100 граммов до двух тонн.

Впрочем, мы уже говорили, что каких-то жестких ограничений на размер деталей нет. Так, посредством этого способа отливки могут производиться даже комплектующие для корабельных двигателей, которые никогда «скромными» размерами не отличались. На каждую тонну металлического сырья расходуется следующее количество дополнительных материалов:

- Песка кварцевого мелкого — 50 кг.

- Особое противопригарное покрытие — 25 кг.

- Гранулированный пенополистирол — 6 кг.

- Плотная полиэтиленовая пленка — 10 кв. м.

Вся формовочная смесь – чистый кварцевый песок без каких-либо дополнительных присадок и добавок. Он может быть примерно на 95-97% использован повторно, что значительно повышает экономичность и снижает себестоимость процесса.

Таким образом, литье металлов (физика процесса была нами частично рассмотрена) – явление «многогранное», так как на сегодняшний день существует масса новейших методик. Параллельно современная промышленность применяет методы, которые были в ходу уже несколько тысяч лет тому назад, несколько адаптировав их под нынешние реалии.