Продавцы металлопроката хорошо знакомы с таким проявлением коррозии металлов, как ржавчина и знают, сколько вреда она может нанести. По разным статистическим данным коррозия металлов может «съедать» 10-20 процентов мировой добычи железа. И, к сожалению, разрушается не только сам металл, но и изделия из него. Крыши, мосты, ограждения, автомобили, здания, и даже символ Парижа – Эйфелева башня ржавеют и разрушаются под воздействием коррозии.

Кроме разрушения различных сооружений, которые могут нести угрозу жизни людей, ржавление металлов часто наносит и экологический вред: утечка вредных химических веществ при разрушении трубопроводов, протечка нефти и газов из «разъеденных» коррозией цистерн и т.д. Сегодня мы попытаемся разобраться, что же такое ржавчина, как предупредить ее появление, и можно ли избавиться в случае, когда она уже появилась на поверхности металлических изделий.

Определение коррозии

Материалы из металлов под химическим или электрохимическим воздействием окружающей среды подвергаются разрушению, которое называется коррозией.

Коррозия металлов вызывается окислительно-восстановительными реакциями, в результате которых металлы переходят в окисленную форму и теряют свои свойства, что приводит в негодность металлические материалы.

Можно выделить 3 признака, характеризующих коррозию:

- Коррозия – это с химической точки зрения процесс окислительно-восстановительный.

- Коррозия – это самопроизвольный процесс, возникающий по причине неустойчивости термодинамической системы металл – компоненты окружающей среды.

- Коррозия – это процесс, который развивается в основном на поверхности металла. Однако, не исключено, что коррозия может проникнуть и вглубь металла.

Существует ли связь между батарейками питания, цинком и коррозией?

Принцип работы батарейки основан на технологии электрокоррозии (гальванической пары).

Положительно заряженные электроны движутся от анода к катоду в специальном растворе (электролите). В качестве источника электронов (анода) чаще всего используется цинковая пластина. Составом для электролита могут служить

- соль,

- щелочь,

- хлорид аммония.

Две пластины с различным потенциалом помещают в рабочий раствор электролита. Ток будет двигаться от положительно к отрицательно заряженному полюсу. Чтобы не могло произойти короткого замыкания, к батарейке необходимо подключить нагрузку, иначе может

- произойти быстрая разрядка батарейки,

- возникнуть возгорание,

Виды коррозии металлов

Наиболее часто встречаются следующие виды коррозии металлов:

- Равномерная – охватывает всю поверхность равномерно

- Неравномерная

- Избирательная

- Местная пятнами – корродируют отдельные участки поверхности

- Язвенная (или питтинг)

- Точечная

- Межкристаллитная – распространяется вдоль границ кристалла металла

- Растрескивающая

- Подповерхностная

Основные виды коррозии металлов

С точки зрения механизма коррозионного процесса можно выделить два основных типа коррозии: химическую и электрохимическую.

Народные средства удаления ржавчины и упрочнения поверхностного слоя

1.Во время Великой Отечественной Войны при коррозионном повреждении оружия солдатами производилась очистка ржавчины следующим составом:

- соляная кислота,

- ингибиторы растительного происхождения.

Соляная кислота разрушает продукты коррозии, растительные ингибиторы адсорбируют на себе эти соединения. Происходит окислительно-восстановительная реакция. В результате ржавчина исчезает, а на поверхности образуется защитная пленка, препятствующая развитию коррозионных процессов.

2.Ржавые железные предметы при извлечении из земли способны накапливать в поверхностном слое органические вещества, которые находились в почве (углерод, азот и др.). Термообработка таких изделий (закалка на воду) приводит к упрочнению поверхностного слоя. Механические свойства улучшаются, твердость увеличивается.

Электрохимическая коррозия металлов

Электрохимическая коррозия металлов – это процесс разрушения металлов в среде различных электролитов, который сопровождается возникновением внутри системы электрического тока.

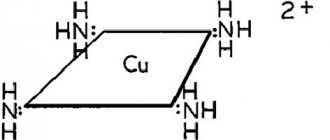

При таком типе коррозии атом удаляется из кристаллической решетки результате двух сопряженных процессов:

- Анодного – металл в виде ионов переходит в раствор.

- Катодного – образовавшиеся при анодном процессе электроны, связываются деполяризатором (вещество — окислитель).

Сам процесс отвода электронов с катодных участков называется деполяризацией, а вещества способствующие отводу – деполяризаторами.

Наибольшее распространение имеет коррозия металлов с водородной и кислородной деполяризацией.

Водородная деполяризация

Водородная деполяризация осуществляется на катоде при электрохимической коррозии в кислой среде:

2H++2e— = H2 разряд водородных ионов

2H3O++2e— = H2 + 2H2O

Кислородная деполяризация

Кислородная деполяризация осуществляется на катоде при электрохимической коррозии в нейтральной среде:

O2 + 4H++4e— = H2O восстановление растворенного кислорода

O2 + 2H2O + 4e— = 4OH—

Все металлы, по их отношению к электрохимической коррозии, можно разбить на 4 группы, которые определяются величинами их стандартных электродных потенциалов:

- Активные металлы (высокая термодинамическая нестабильность) – это все металлы, находящиеся в интервале щелочные металлы — кадмий (Е0 = -0,4 В). Их коррозия возможна даже в нейтральных водных средах, в которых отсутствуют кислород или другие окислители.

- Металлы средней активности (термодинамическая нестабильность) – располагаются между кадмием и водородом (Е0 = 0,0 В). В нейтральных средах, в отсутствии кислорода, не корродируют, но подвергаются коррозии в кислых средах.

- Малоактивные металлы (промежуточная термодинамическая стабильность) – находятся между водородом и родием (Е0 = +0,8 В). Они устойчивы к коррозии в нейтральных и кислых средах, в которых отсутствует кислород или другие окислители.

- Благородные металлы (высокая термодинамическая стабильность) – золото, платина, иридий, палладий. Могут подвергаться коррозии лишь в кислых средах при наличии в них сильных окислителей.

Виды электрохимической коррозии

Электрохимическая коррозия может протекать в различных средах. В зависимости от характера среды выделяют следующие виды электрохимической коррозии:

- Коррозия в растворах электролитов — в растворах кислот, оснований, солей, в природной воде.

- Атмосферная коррозия – в атмосферных условиях и в среде любого влажного газа. Это самый распространенный вид коррозии.

Например, при взаимодействии железа с компонентами окружающей среды, некоторые его участки служат анодом, где происходит окисление железа, а другие – катодом, где происходит восстановление кислорода:

А: Fe – 2e— = Fe2+

K: O2 + 4H+ + 4e— = 2H2O

Катодом является та поверхность, где больше приток кислорода.

- Почвенная коррозия – в зависимости от состава почв, а также ее аэрации, коррозия может протекать более или менее интенсивно. Кислые почвы наиболее агрессивны, а песчаные – наименее.

- Аэрационная коррозия — возникает при неравномерном доступе воздуха к различным частям материала.

- Морская коррозия – протекает в морской воде, в связи с наличием в ней растворенных солей, газов и органических веществ.

- Биокоррозия – возникает в результате жизнедеятельности бактерий и других организмов, вырабатывающих такие газы как CO2, H2S и др., способствующие коррозии металла.

- Электрокоррозия – происходит под действием блуждающих токов на подземных сооружениях, в результате работ электрических железных дорог, трамвайных линий и других агрегатов.

Можно ли восстановить металл, разрушенный коррозией?

1. Исследователи из Швейцарии запатентовали технологию, а на базе ее разработали оборудование по восстановлению разрушенной коррозией металлической поверхности при помощи водородного воздействия.

Сущность метода. Поверхность металла с очагами коррозии непрерывно подвергают интенсивному воздействию молекулами водорода. В результате «атаки» водород выбивает из поверхностной зоны кислород, входящий в состав соединений, находящихся в пораженной зоне. Водород вступает в реакцию с кислородом, связывая его. Тем самым окислительные реакции в очаге коррозии постепенно затухают. По мере прекращения реакции разложения (окисления) исчезает источник поражения. Восстанавливается изначальный вид поверхностного слоя. Возвращаются первоначальные технологические характеристики. Однако данная методика предназначена для восстановления поверхностного слоя металла при небольшом проценте поражения от общей площади поверхности.

2. Лазерная обработка поверхности металла, поврежденного коррозией, позволяет уничтожить ржавчину, восстанавливая изначальный вид.

Обработка ржавой поверхности производится специальным оборудованием, которое способно создать мощный световой поток энергии.

Принцип методики очищения заключается в том, что при воздействии на пораженные участки лазерные лучи отражаются от участков с чистым металлом и поглощаются зонами с неоднородным составом.

Продуктами коррозии являются соединения, содержащие кислород (оксиды, гидроксиды и др.). В результате лазерного облучения примесный материал, поглощая энергию, сильно разогревается и отслаивается от поверхности. Чем выше мощность лазерного потока, тем интенсивнее процесс. В результате ржавчина разрушается, плавится и испаряется, оставляя чистой поверхность металла.

Методы защиты от коррозии металла

Основной способ защиты от коррозии металла – это создание защитных покрытий – металлических, неметаллических или химических.

Металлические покрытия

Металлическое покрытие наносится на металл, который нужно защитить от коррозии, слоем другого металла, устойчивого к коррозии в тех же условиях. Если металлическое покрытие изготовлено из металла с более отрицательным потенциалом (более активный) , чем защищаемый, то оно называется анодным покрытием. Если металлическое покрытие изготовлено из металла с более положительным потенциалом (менее активный), чем защищаемый, то оно называется катодным покрытием.

Например, при нанесении слоя цинка на железо, при нарушении целостности покрытия, цинк выступает в качестве анода и будет разрушаться, а железо защищено до тех пор, пока не израсходуется весь цинк. Цинковое покрытие является в данном случае анодным.

Катодным покрытием для защиты железа, может, например, быть медь или никель. При нарушении целостности такого покрытия, разрушается защищаемый металл.

Неметаллические покрытия

Такие покрытия могут быть неорганические (цементный раствор, стекловидная масса) и органические (высокомолекулярные соединения, лаки, краски, битум).

Химические покрытия

В этом случае защищаемый металл подвергают химической обработке с целью образования на поверхности пленки его соединения, устойчивой к коррозии. Сюда относятся:

оксидирование – получение устойчивых оксидных пленок (Al2O3, ZnO и др.);

фосфатирование – получение защитной пленки фосфатов (Fe3(PO4)2, Mn3(PO4)2);

азотирование – поверхность металла (стали) насыщают азотом;

воронение стали – поверхность металла взаимодействует с органическими веществами;

цементация – получение на поверхности металла его соединения с углеродом.

Изменение состава технического металла и коррозионной среды

Изменение состава технического металла также способствует повышению стойкости металла к коррозии. В этом случае в металл вводят такие соединения, которые увеличивают его коррозионную стойкость.

Изменение состава коррозионной среды (введение ингибиторов коррозии или удаление примесей из окружающей среды) тоже является средством защиты металла от коррозии.

Электрохимическая защита

Электрохимическая защита основывается на присоединении защищаемого сооружения катоду внешнего источника постоянного тока, в результате чего оно становится катодом. Анодом служит металлический лом, который разрушаясь, защищает сооружение от коррозии.

Протекторная защита – один из видов электрохимической защиты – заключается в следующем.

К защищаемому сооружению присоединяют пластины более активного металла, который называется протектором. Протектор – металл с более отрицательным потенциалом – является анодом, а защищаемое сооружение – катодом. Соединение протектора и защищаемого сооружения проводником тока, приводит к разрушению протектора.

Примеры задач с решениями на определение защитных свойств оксидных пленок, определение коррозионной стойкости металлов, а также уравнения реакций, протекающих при электрохимической коррозии металлов приведены в разделе Задачи к разделу Коррозия металлов

Категории Коррозия металлов, ОБЩАЯ ХИМИЯ

Народные методы борьбы со ржавчиной

1. Уксусная кислота

Можно окунуть изделие в уксус или обработать предмет из пульверизатора

Понадобится 70%-й препарат, эссенция или обычный уксус. Возьмите емкость по размеру пострадавшего от коррозии изделия и налейте в нее кислоту. Окуните в жидкость проржавевший элемент и оставьте на 2-3 часа. После этого достаньте изделие и наслаждайтесь результатом.

Если поврежденная поверхность занимает большую площадь, проведите обработку из распылителя. Залейте уксусную кислоту в пульверизатор и побрызгайте ржавчину. Обязательно наденьте защитные очки, чтобы предотвратить ожог глаз. По завершению очищения просушите изделие и нанесите на него антикоррозийное средство.

2. Сода

Смешайте соду с водой и пройдитесь старой щеткой по посуде

Пищевой продукт поможет точечно нейтрализовать ржавчину. Сода подходит как для чистки кухонной посуды, утвари, так и для различных механизмов. При необходимости процедуру можно осуществлять несколько раз. Размешайте соду с водой до образования кашеобразного состояния. Полученную смесь нанесите на очаги коррозии и хорошенько разотрите старой зубной щеткой. Оставьте средство на пару часов, а затем очистите поверхность.

3. Лимонная кислота

Чем концентрированнее кислота, тем эффективнее удаляется коррозия

Действенное средство для избавления от коррозии в труднодоступных местах. Во время работы обязательно надевайте защитные перчатки. Чем концентрированнее лимонная кислота, тем эффективнее удаляется коррозия. Разведите 80 г порошка в 100 мл теплой воды и вылейте полученную жидкость в емкость. Погрузите деталь в очищающее средство на пару часов.

4. Щавелевая кислота

Кислота удалит не только ржавчину, но и другие загрязнения

Кислота довольно едкая, поэтому не забывайте о защитных средствах. Вещество поможет удалить ржавчину, а также другие загрязнения на металле. Деталь нужно предварительно вымыть и просушить. Далее приготовьте раствор из 6 ч.л. порошка щавелевой кислоты и 300 мл воды. Окуните предмет в жидкость и оставьте на 30 минут. Спустя отведенное время достаньте изделие и удалите остатки ржавчины зубной щеткой.

5. Соляная кислота

2%-го раствора соляной кислоты будет достаточно

Достаточно протереть участки с коррозией соляной кислотой 2%, пока ржавчина не растворится. Также необходимо соблюдать технику безопасности.

6. Перекись водорода

Перекись лучше использовать вместе с натриевой солью

Вариант для очищения сантехники, унитаза, ванной и столовых приборов. Лучше всего использовать в сочетании с тринатрийфосфатом. Разведите 4 ст.л. натриевой соли в 3 л воды и добавьте в жидкость 50 мл перекиси водорода. Полученным средством протирайте проржавевшие участки.

7. Кока-кола

Кола хорошо справляется со ржавчиной на начальных этапах

В состав сладкой газировки входит фосфорная кислота, которая также помогает удалять ржавчину. Понадобится емкость соответствующего размера и достаточное количество колы, чтобы окунуть в нее изделие. Время выдержки — 12-20 часов. Затем ополосните предмет и просушите. Не стоит ожидать от газировки феноменального эффекта, но с легкой формой ржавчины она справится.

8. Наждачная бумага или фольга

Пищевая фольга хорошо справляется со ржавчиной на сантехнике

Наждачку можно использовать для механического избавления от коррозии. Достаточно обработать поврежденные участки, чтобы зачистить ржавчину. В качестве альтернативы подойдет и обычная пищевая фольга. Скатайте из алюминиевой бумаги шарики и потрите ими места с коррозией.

Коррозия или жизнь

Солнце, воздух и вода, столь необходимые человеку для жизни, в то же самое время — злейшие враги конструкционных материалов. А ещё песок, пыль, автомобильные выхлопы, микроорганизмы… Что нужно сделать, чтобы не рушились мосты и не обваливались крыши зданий, не ржавели корабли и не старели раньше времени самолёты? Чтобы из прохудившихся трубопроводов не сочились нефть, газ, да хоть бы и вода? Как рассчитать конструкцию изделия, чтобы из-за поломки крошечной детали не выходил из строя сложный агрегат? И как уберечь российских потребителей от товаров, не рассчитанных на наш климат? Эти вопросы — предмет серьёзного разговора. Слово — ведущему отечественному материаловеду.

Фото Натальи Домриной.

Влияние климатических факторов на материалы.

При механических нагрузках коррозионные процессы проходят более интенсивно.

Обрастание водорослями, моллюсками, кораллами усиливает процессы коррозии.

Коррозия трубопровода ТНК-ВР в Тюменской области.

Коррозия магистрального газопровода Газпрома в районе Перми под отслоившимся изоляционным покрытием.

‹

›

Человек приспособился к жизни в разных климатических условиях, но этого мало: жару и мороз, сушь и дожди должна выдерживать техника. Чтобы оценить ресурс и надёжность сложных технических систем, важно понимать, какое воздействие на материалы оказывают климатические факторы.

По оценкам японских специалистов («Espec Technology Report», № 1), более 60% случаев отказа оборудования связаны с воздействием температуры и влаги. Например, при высоких температурах изменяются электрические параметры — индуктивность, ёмкость, сопротивление, в результате отказывает электроника. Из-за размягчения и расширения поверхностных слоёв начинается разрушение движущихся частей. Ускоряются окисление и связанное с ним старение материалов. Низкие температуры вызывают другие проблемы: уменьшается эластичность каучука и смол, застывают смазки, замерзают жидкости, происходит термоусадка, образуются трещины. Высокая влажность ускоряет коррозию, а материалы, способные впитывать влагу, набухают и теряют свои свойства.

Разрушение материалов под воздействием климатических факторов приводит к авариям на транспорте, на производстве, в жилищно-коммунальном хозяйстве. Около четверти аварий на газовых и нефтяных трубопроводах — следствие коррозии. И чем дольше эксплуатируется трубопровод, тем чаще аварии. По данным американской компании Corrpro, в течение первых восьми лет после запуска трубопровода фиксируются только три аварии, через 17 лет — уже 94! Прогноз на основе этих данных даёт 665 аварий через 25 лет эксплуатации. А любая авария, связанная с трубопроводом, — это не только экономические, но и экологические и социальные последствия.

Ежегодные мировые потери от коррозии оцениваются в 2,2 трлн долларов, и в таких странах, как США, Великобритания, Германия, достигают 3% ВВП. В США в 2011 году прямые потери составили 468 млрд долларов. (Последняя достоверная оценка коррозионных потерь в нашей стране относится к 1969 году: 6,7 млрд долларов, или 2% ВВП.) При этом по крайней мере четверти всех потерь можно было бы избежать, если использовать научно обоснованные методы защиты материалов от коррозии и других климатических факторов.

Приоритет в понимании механизмов коррозии принадлежит Георгию Владимировичу Акимову, одному из основателей ВИАМа. Ещё в 1920-е годы он задумался над тем, почему одни сплавы быстро разрушаются под воздействием кислорода и воды, а другие относительно устойчивы. В 1926 году Акимов, находясь на отдыхе в Севастополе, чтобы времени зря не терять, провёл серию опытов. Он подвешивал стальные болтики к алюминиевой проволоке, к медной проволоке, к обычной бечёвке, погружал их в морскую воду и смотрел, что происходит.

Акимов пришёл к выводу, что процесс коррозии описывается механизмами электролитического взаимодействия. А как только стал понятен механизм, появилась возможность разработать способы защиты, например покрытие стали и алюминия слоем цинка.

Полимерные композиционные материалы, которые в последние десятилетия заметно потеснили металлы, не подвержены коррозии. Но их тоже надо защищать. И в первую очередь — от влаги. Композиционный материал — многослойный, он состоит из прочного волокна и полимерного связующего, например эпоксидной смолы. Если влага проникает на границу раздела волокно—матрица, происходит расслаивание, разрушение материала. В каком-то смысле полимерный композиционный материал можно сравнить по структуре с железобетоном: стальная арматура обеспечивает прочность, жёсткость, а бетон — монолитность конструкции. И если, например, в бетоне осталась избыточная влага, которая к тому же замёрзла, бетон разрушается. То же и с полимерным композитом: когда в матрице композита образуются трещины, то есть основа материала теряет прочность, волокна просто расползаются и конструкция теряет эксплуатационные свойства. Есть международные стандарты, которые дают оценку воздействия воды на композит. Образец помещают в водяную баню и выдерживают в течение полутора месяцев, до полного влагонасыщения. После этого измеряют механические свойства материала: как правило, они снижаются на 30—40%. Мы в ВИАМе создали связующее, которое позволяет сохранить 85% свойств материала даже при длительном воздействии влаги и температуры.

Другой повреждающий фактор — ультрафиолет. Он вызывает деструкцию связующего, и материал теряет механические свойства. Похожие процессы происходят и под воздействием песка, который «выдувает» связующее из состава материала. Известен случай с . В начале 1970-х там сконструировали новый двигатель, в котором лопатки вентилятора сделали из углепластика. Получили выигрыш по весу, отличные характеристики по модулю упругости и прочности. Но не учли одну особенность: пыль, которая засасывалась в двигатель на аэродроме, практически полностью удалила полимерную матрицу из тела лопатки, и та стала похожа на веник, только из волокон углерода. Компания потерпела очень большие убытки и обанкротилась. Тогда королева Великобритании приняла решение о национализации компании с выкупом всех долгов. А через некоторое время компанию вновь продали в частные руки. Пример грамотного отношения руководителей государства к бренду, составляющему национальное достояние.

Ещё один фактор — биоповреждения. Они особенно заметны в тропических условиях. Появилось множество разных микроорганизмов, которые питаются за счёт полимеров и других материалов. Самое главное — продукты жизнедеятельности этих микроорганизмов очень агрессивны. Некоторые выделяемые ими вещества прожигают пластинки из нержавеющей стали толщиной 1—1,5 мм. Есть микроорганизмы, которые могут жить в керосине, а им заправляют самолёты. К примеру, заправили самолёт в Юго-Восточной Азии, и в топливный бак попали эти микроорганизмы. Они активно размножаются, а продукты их жизнедеятельности образуют студенистую массу, которая забивает трубопроводы. А если топливо перестанет поступать в двигатель, он отключится. Было несколько авиакатастроф именно из-за того, что в керосин не ввели биоцидные присадки, которые уничтожили бы микроорганизмы.

Чтобы определять стойкость материалов и конструкций к воздействию природных факторов, надо иметь сеть климатических испытательных центров. К сожалению, в нашей стране не все это понимают и даже от специалистов нередко приходится слышать: зачем годами держать материалы на открытых площадках, если есть система ускоренных испытаний? Поставим образцы в камеру, где есть и влажность, и температура, и ультрафиолет, и будем гонять при жёстких режимах.

Конечно, используя ускоренные испытания, можно в первом приближении понять, насколько материал склонен к разрушению, способен ли он выдержать, например, воздействие соляного тумана. Но ни в одной климатической камере мы не сможем оценить совокупное влияние реальных климатических факторов — так смоделировать природу просто нельзя! Без натурных испытаний невозможно установить коэффициент корреляции ускоренных испытаний с теми процессами, которые происходят в реальных климатических условиях. И даже если для отдельных материалов коэффициент корреляции установлен, очень трудно определить, какой ресурс работы можно назначить изделию, состоящему из разных материалов, с разными системами защиты. Только сопоставляя натурные испытания с ускоренными, мы можем сказать, сколько лет прослужит это изделие при эксплуатации в тропическом климате или в умеренно холодном. Чтобы иметь полную картину того, как себя ведут и материал, и конструкция, ускоренные и натурные испытания надо проводить параллельно.

По техническим стандартам, которые действуют в США, Китае, европейских странах, определяющими являются результаты натурных испытаний. В США и странах НАТО существует целая сеть специальных центров: они обеспечивают испытания материалов и техники (как военной, так и гражданской) в климатических зонах 14 типов — от экстремально жаркого сухого климата пустыни Аризона до холодного на Аляске. Испытания — как натурные, так и ускоренные — проводятся по единой системе.

Испытывают не только образцы, но и узлы, агрегаты, электронные конструкции. Любая сложная техника должна пройти натурные испытания. Причём для автомобилей и вездеходов есть специальные вращающиеся площадки. Они совершают поворот вслед за солнцем, так что один бок автомобиля всегда подставлен солнечным лучам, а другой остаётся в тени.

Крупнейший климатический испытательный центр расположен на мысе Канаверал во Флориде, откуда происходят запуски космических аппаратов. Отличная испытательная площадка у американцев на Гавайях — там и морской климат, и высокогорный, и есть возможность установить испытательный стенд на действующем вулкане.

У нас в стране всего два испытательных центра, соответствующие международным стандартам. Один — в Москве, с площадкой на крыше одного из корпусов ВИАМа, где идут испытания в условиях города с развитой промышленностью и большим количеством автомобилей. Другой — в Геленджике, на берегу моря. Это Центр климатических испытаний ВИАМа им. Г. В. Акимова.

Что такое натурные испытания?

Это только так кажется, что можно просто выставить кусок металла или пластика на солнышко, и пусть он там лежит, греется, пока не разрушится. Для каждого материала есть несколько схем испытаний: в тени и на солнце, с дополнительными механическими нагрузками, с погружением в воду или с поливом морской водой. Через определённые промежутки времени, например через три месяца, из карточки испытуемого материала вырезают фрагмент, делают образцы, испытывают разными методами. Мы контролируем 16 параметров и через два года получаем достаточно полную картину деградации свойств. Есть образцы, которые экспонируются дольше — пять, десять лет и более.

Недавно в Швейцарии по нашему заказу изготовили уникальный автоматизированный комплекс для испытаний крупногабаритных элементов конструкций на силовом полу под открытым небом — он позволяет создавать нагрузки до 25 тонн.

Мы планируем разработать систему глубоководных испытаний, чтобы можно было оценить, как ведут себя трубопроводы, которые всё чаще прокладывают по дну моря. Конечно, их делают с большим коэффициентом запаса по прочности, но, чтобы быть уверенным, что труба прослужит расчётный срок, необходимо знать степень агрессивности придонного слоя воды. Например, в Чёрном море, где проходит «Голубой поток», есть области с очень высоким содержанием сернистых соединений.

Территория России огромна, она расположена в семи климатических зонах. Надо строить и оснащать испытательные центры в Якутии, на Урале, на Дальнем Востоке. Испытательную площадку Российской академии наук на острове Русский снесли, а новую так и не построили. В идеале для каждой климатической зоны нужен хотя бы один испытательный центр. А учитывая, что в каждой зоне есть районы с разной агрессивностью среды, при каждом центре должны быть ещё как минимум три климатические станции. И эти станции желательно располагать в тех местах, где агрессивность среды выше, чем в среднем по климатической зоне. Могу привести реальный пример: на одном из аэродромов разрушение материалов на фюзеляже самолётов почему-то шло гораздо быстрее, чем можно было ожидать. Оказалось, аэродром попадает в розу ветров металлургического комбината, выбросы которого разъедают металл. То есть в каждой зоне надо выявлять районы с более высокой агрессивностью и именно там создавать климатические станции.

Необходимы испытания и в тропических условиях, ведь мы продаём технику, и военную и гражданскую, в страны с тропическим климатом. Был такой случай: поставили вертолёты в Латинскую Америку. Лопасти у этих вертолётов сделаны из стеклопластика, и в нашей средней полосе 25 лет они служат без каких-либо проблем. А в тропических условиях они через два года так провисли, что при запуске лопасть стучала по хвостовой балке. Стали разбираться: оказалось, что связующее, которое использовали в стеклопластике, не может противостоять проникновению влаги. Мы дали изготовителям рекомендации по замене связующего, и теперь даже при насыщении влагой сохраняется 85% свойств. Лопасти заменили, и вертолёты работают уже 15 лет. А если бы мы не смогли найти такое решение, был бы большой скандал и деньги пришлось бы возвращать.

До распада СССР испытания материалов в тропических условиях проводили в Батуми. Сейчас мы пытаемся организовать подобные испытания в Тропическом центре Института проблем экологии и эволюции им. А. Н. Северцова РАН во Вьетнаме. В Геленджике тоже планируем создать испытательный комплекс с условиями, близкими к тропическим, чтобы изучать устойчивость к биоповреждениям.

Хочу подчеркнуть: нельзя подходить с одной меркой к технике, работающей на Кольском полуострове и в средней полосе, в Сибири и на Кавказе. Это касается и транспорта, и инфраструктуры, и строительных материалов. Например, мы уже убедились, что в северных районах России в качестве арматуры надо использовать не металлы, а базальтопластики — у них нет холодного охрупчивания. Сейчас идёт активное строительство дорог, мостов во влажном климате: на Дальнем Востоке — на острове Русский, на побережье Чёрного моря — в Сочи. Но никто не оценивал, как и какие материалы надо применять в таких условиях, и коррозия уже идёт, хотя строительство ещё не завершено. В сфере ЖКХ по всей стране — свои проблемы. Конечно, необходимо менять металлические трубы на пластиковые, но надо понимать, как защищать эти трубы от влаги и перепадов температуры.

В последние десятилетия в нашей стране обращали так мало внимания на состояние технических систем, что мы можем столкнуться с массовыми авариями. Уже сталкиваемся — из-за халатности и технической безграмотности. Почему, например, в 2006 году в Москве рухнул Бауманский рынок? Как установила комиссия, основная причина — нарушения правил технической эксплуатации. Не обеспечили нормальную работу вентиляции, утеплитель кровли пропитался влагой, в результате пошла коррозия. Некоторые элементы несущих конструкций оболочки, в том числе тросы-ванты, на которых держалась крыша, имели коррозийный износ до 50%! И никто за этим не следил.

Сейчас принято считать, что бытовая техника не должна служить долго, поскольку морально устаревает быстрее, чем начинают разрушаться материалы. Возможно, и так, но в любом случае должна быть обеспечена безопасность эксплуатации изделий, которые поступают на наш рынок. Когда подрядчики оснащали оборудованием филиал института в Геленджике, закупили кондиционеры двух разных фирм. Через два года в одном из кондиционеров, выпущенных малоизвестной китайской фирмой, образовалась дыра, кронштейны сгнили, и он упал — хорошо, что не на голову сотрудникам. А кондиционеры (кстати, тоже выпущенные в Китае) уже шесть лет работают без проблем.

В связи с вступлением России в ВТО вопрос качества импортной продукции будет стоять очень остро. К нам придёт большое количество товаров, которые никто не оценивал с точки зрения пригодности для нашего климата, нашей инфраструктуры. Уже сейчас рынок завален лаками и красками с поддельными сертификатами, выданными непонятно кем. В ВИАМе, к примеру, испытали серию лакокрасочных покрытий для металла, в том числе от известных производителей, которые якобы можно наносить прямо по ржавчине. Оказалось, что лучше всего защищает поверхность та система, которую мы использовали при восстановлении скульптуры «Рабочий и колхозница» (см. Наука и жизнь» № 11, 2009 г. — Прим. ред.). Причём сначала обязательно надо очистить поверхность, затем нанести грунт и лишь потом — защитное покрытие.

Чтобы обеспечить безопасную эксплуатацию, надо не только знать, в каких климатических условиях работает техника, выдерживает ли она, скажем, сорокаградусные морозы, но и учитывать особенности инфраструктуры. Например, качество водопроводной воды. Если в системы охлаждения заливать воду с высоким содержанием солей или других примесей, забиваются каналы. Если вода имеет щелочную реакцию, пусть даже очень слабую, разрушаются стеклопластики.

Любая сложная техническая конструкция — это сочетание различных материалов и различных систем их защиты. Сейчас растёт использование углепластиков, других полимерных композиционных материалов. И это хорошо, но только надо обязательно учитывать, что углепластики не должны напрямую контактировать с алюминиевыми сплавами, а применение полимерных композитов требует продуманной системы вентиляции, предотвращающей образование конденсата.

Необходимо, чтобы заключения, разрешающие безопасную эксплуатацию техники и сооружений, выдавали не расплодившиеся ООО «Рога и копыта», а государственные научные центры, которые имеют соответствующую школу, традиции, опыт, знания.

Нынешнее время называют веком умных материалов. Но для того чтобы разрабатывать и эксплуатировать такие материалы, нужны умные люди, технически грамотные специалисты. Иначе мы не будем конкурентоспособны. Например, в США уже идёт оснащение самолётов сенсорами коррозии, а также оптоволоконными датчиками с брэгговскими решётками для оценки деформации элементов конструкции самолётов в полёте. Мировой рынок таких датчиков оценивается в миллиард долларов. Поговаривают, что с 2022 года ни один самолёт не будет летать в небе над Америкой, если в крыле нет подобных датчиков. Сделаете — будете летать. Не можете сделать — покупайте у нас. Такими же датчиками оснащают мосты и высотные здания.

Все развитые страны уже давно поняли, что деньги надо вкладывать в науку, в получение новых знаний. Науке отдан приоритет и в США, и в Китае. Фактически это схема нового миропорядка. Мировую элиту уже составляют те, кто создаёт новые знания, разрабатывает на их основе новые технологии и в дозированном виде передаёт часть своих знаний и технологий другим. Возможно, звучит жёстко, но об этом надо говорить.