Анодирование металла – это электрохимический процесс создания защитной оксидной пленки, которая защищает поверхность металла от воздействия окружающей среды. Отсюда и другое название, которое лучше всего отражает суть – анодное оксидирование. Технологию покрытия используют для обработки не только стали, но и большинства цветных металлов. Исключениями являются железо и медь. Данные элементы характеризуются образованием сразу двух оксидных соединений – это негативно сказывается на целостности пленки и ее адгезии к базовой поверхности.

За период развития анодирования было разработано несколько способов осуществления работ. Все они будут подробно рассмотрены в данной статье.

Специфика и назначение процесса

По своей сути процесс анодирования напоминает гальваническую обработку стали. Основное отличие состоит в том, что при гальваническом способе в качестве защитного покрытия выступают составы на основе цинка или хрома. При анодировании стали не используются вспомогательные составы, а защитная пленка образуется непосредственно из материала обрабатываемой поверхности.

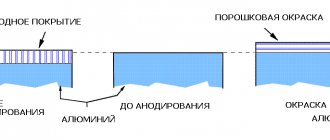

Оксидная пленка естественного происхождения, которая образуется в процессе эксплуатации деталей, не отличается толщиной и стойкостью покрытия. При анодировании процесс образования слоя поддается регулировке. В результате окисленный участок не разрушается, а становится прочнее.

К технологическому процессу имеются свои требования: обрабатываемый металл должен иметь только один оксид и обладать высокой адгезией к поверхности. Вместе с тем защитный слой должен иметь пористую структуру для беспрепятственного контакта рабочей смеси с чистым металлом, ускоряя процесс образования пленки. Несмотря на то что вышеописанным требованиям соответствует большинство металлов, лучше всего анодированию поддаются алюминий, тантал, сталь и титан.

Существует два типа оксидных пленок, которые отличаются строением и назначением:

- Пористая. Ее свойства были описаны выше. Такой слой получают при оксидировании в среде кислых электролитов. Данная структура является отличной основой для нанесения лакокрасочных материалов.

- Барьерная. Является самостоятельным защитным покрытием, препятствуя контакту стали с внешними негативными факторами. Получают в нейтральных растворах.

Анодированные поверхности используют не только в качестве защитного слоя. Современные дизайнеры активно используют оксидированный алюминий в качестве отделочного элемента интерьера. Существует возможность изменения оттенка защитного слоя: от жемчужного до золотистого в зависимости от применяемых материалов и уровня напряжения.

ОПИСАНИЕ УСТАНОВКИ

ВАННА ОБЕЗЖИРИВАНИЯ + ВАННА ТРАВЛЕНИЯ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной кислотостойкой окраской

11 ВАНН ПРОМЫВКИ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной кислотостойкой окраской

ВАННА НЕЙТРАЛИЗАЦИИ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной антикислотной окраской

ВАННЫ АНОДИРОВАНИЯ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной антикислотной окраской

ВАННА ЭЛЕКТРООКРАШИВАНИЯ

- Ванна из стального листового проката толщиной 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной антикислотной окраской

ВАННА ЗОЛОЧЕНИЯ

- Ванна из нерж. листа AISI316, толщина 3 мм.

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной антикислотной окраской

ВАННА ХОЛОДНОГО ЗАКРЕПЛЕНИЯ

- Ванна из нерж. листа AISI316, толщина 3 мм.

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной антикислотной окраской

ВАННА ГОРЯЧЕГО ЗАКРЕПЛЕНИЯ + ВАННА ГОРЯЧЕЙ ПРОМЫВКИ

- Ванна из нерж. листа AISI316, толщина 3 мм.

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной антикислотной окраской

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-ой ВАННЫ ОБЕЗЖИРИВАНИЯ И ВАННЫ ТРАВЛЕНИЯ

- 1 змеевик разогрева паром из нерж. AISI 304, в комплекте с кронштейнами, автоматическим клапаном терморегулированием

- 1 кронштейн для термодатчика

- 1 мешалка ванны, состоящая из перфорированной нерж. трубы Ø 42,2, с советующими кронштейнами и клапаном впуска воздуха.

- 1 труба из ПВХ Ø 40 и арматура для подачи воды.

ПРИНАДЛЕЖНОСТИ ДЛЯ 11 ВАНН ПРОМЫВКИ

- 1 мешалка ванны, состоящая из перфорированной трубы ПВХ Ø 40 закрепленная на дне ванны с соответвующими кронштейнами и клапаном впуска воздуха.

- 1 проходная заслонка верхнего уровня из ПВХ

- 1 выпускная труба из ПВХ Ø 90 для переполнения

- 1 клапан сброса из ПВХ Ø 50

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ НЕЙТРАЛИЗАЦИИ

- 1 труба сброса из ПВХ Ø 90 для переполнения

- 1 клапан сброса UNI 2277 Ø 40 из ПВХ

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 3-х ВАНН АНОДИРОВАНИЯ

- Сдвоенная электроарматура с алюминиевыми штангами на противостоящих входах

- Прямоугольные электроды из экструзионного алюминия

- 1 мешалка ванны, состоящая из 2-х труб из ПВХ Ø 40

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для входа кислоты.

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для выхода кислоты в комплекте с фильтрами.

- 1 перфорированная труба из ПВХ Ø 110 в комплекте с кронштейнами для охлаждения серной кислоты.

- 4 фланца PN 10 DN 100 из ПВХ

- 2 клапана для втулок PN 10 DN 100 из ПВХ

- 1 труба из ПВХ Ø 40 впуска воды

- 1 труба из ПВХ Ø 40 впуска кислоты

- 1 пневмоцилиндр, содержащий:

- 2 электрических контакта с алюминиевыми штангами и охлаждение воды.

- 1 5-ти ходовой клапан

- 2 клапана для регулирования воздушного потока

- 1 электроклапан для автоматического управления

Спецификации:

Цилиндр с двойным эффектом:

- внутренний диаметр : 200 + 200 мм.

- Усилие 12 атм : 7.000 кг.

- Сжатый воздух : 10 атм.

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ЭЛЕКТРООКРАШИВАНИЯ

- Сдвоенная электроарматура с алюминиевыми штангами на противостоящих входах

- Трубчатые катоды из нерж. AISI304

- 1 мешалка ванны, состоящая из 2-х труб из ПВХ Ø 40

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для входа кислоты.

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для выхода кислоты в комплекте с фильтрами.

- 1 перфорированная труба из ПВХ Ø 110 в комплекте с кронштейнами для охлаждения серной кислоты.

- 4 фланца PN 10 DN 100 из ПВХ

- 2 клапана для втулок i PN 10 DN 100 из ПВХ

- 1 труба из ПВХ Ø 40 для впуска воды

- 1 труба из ПВХ Ø 40 для впуска кислоты

- 1 пневмоцилиндр, содержащий:

- 2 электрических контакта с алюминиевыми штангами и охлаждение воды.

- 1 5-ти ходовой клапан

- 2 клапана для регулирования воздушного потока

- 1 электроклапан для автоматического управления

Спецификации:

Цилиндр с двойным эффектом:

- внутренний диаметр : 200 + 200 мм.

- Усилие 12 атм : 7.000 кг.

- Сжатый воздух : 10 атм.

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ЗОЛОЧЕНИЯ

- 1 змеевик разогрева паром из нерж. AISI 304

- 1 3-х ходовой моторизованный клапан

- 1 кронштейн для термодатчика

- 1 комплектная мешалка ванны

- 1 клапан и сливной лоток для впуска воды

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ХОЛОДНОГО ЗАКРЕПЛЕНИЯ

- 1 змеевик разогрева паром из нерж. AISI 304, в комплекте с кронштейнами, автоматическим клапаном и терморегулятором.

- 1 кронштейн для термодатчика

- 1 мешалка ванны, состоящая из нерж. перфорированной трубы Ø 42,2, с соответствующими кронштейнами и клапаном впуска воздуха.

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ГОРЯЧЕГО ЗАКРЕПЛЕНИЯ + 1 ГОРЯЧАЯ ПРОМЫВКА

- 1 змеевик разогрева паром из нерж. AISI 304, в комплекте с кронштейнами, автоматическим клапаном и терморегулятором.

- 1 кронштейн для термодатчика

- 1 мешалка ванны, состоящая из нерж. перфорированной трубы Ø 42,2, с соответствующими кронштейнами и клапаном впуска воздуха.

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

Применяемые устройства и оборудование

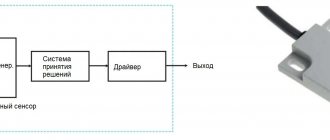

В промышленных масштабах для анодирования стали применяют раствор серной кислоты, который обеспечивает высокую скорость процесса и наибольшую глубину проникновения. Современные установки представляют собой полностью автоматические линии с минимальным количеством персонала, роль которого сводится к контролю над рабочим процессом.

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

- Наиболее трудоемкими операциями являются погружение и выгрузка заготовки. Обращайте внимание на надежность и энергопотребление данных узлов.

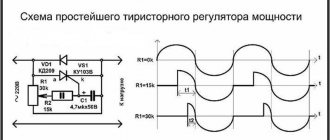

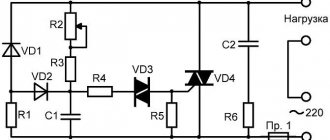

- Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт. Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

Бесступенчатая регулировка будет после формирования защитного слоя средней толщины, когда для сохранения уровня тока будет необходимо плавно увеличивать напряжение.

- По кольцам емкости должны быть уставлены контактные площадки из гибкого материала. Лучше всего с этой задачей справятся элементы из меди.

Активно используем новые возможности

Продукция завода МиССП стала еще лучше. Все алюминиевые детали оборудования, которое собирается в заводских цехах, подвергаются обязательной процедуре анодирования. Для обеспечения максимального качества и срока службы основной продукции завода особенно важно, что выдувные пресс-формы также проходят процесс анодирования. Преимущества внешнего вида оборудования МиССП заказчики уже успели оценить по достоинству, а новый уровень надежности комплектующих подтверждают результаты специально выполненных исследований.

Установленная на заводе линия имеет суммарную мощность нагревателей 33,5 кВт, а ее габаритные размеры составляют 12х2,5х2,1 метра. Все операции выполняются в гальванических и промывочных ванных, изготовленных из пластика от лучших мировых производителей – компаний ROCHLING и SIMONA. Не менее важно — чтобы максимально соответствовать требованиям по защите окружающей среды, заводом МиССП была закуплена и смонтирована линия очистки гальванических стоков.

Располагая современным и высокопроизводительным гальваническим оборудованием, завод МиССП предлагает предприятиям и предпринимателям региона новую услугу – принимает заказы на анодирование. Справедливые, низкие цены и высокое качество всех выполненных работ гарантируется!

Способы анодирования

Метод образования оксидной пленки зависит от типа базовой поверхности и выбранной технологии. Примечательно, что в условиях домашнего анодирования рабочий цикл практически не отличается от промышленных условий. Разница состоит в том, что при работе с элементами сложной конструкции используют хромовую кислоту, а не серную.

Существует несколько видов анодирования стали. Наиболее любопытным является цветное анодирование, которое изменяет исходный цвет детали.

ПОСМОТРЕТЬ Анодированый металл на AliExpress →

Возможны варианты изменения оттенка даже без погружения в раствор электролита. Известны 4 вида цветного оксидирования:

- Адсорбционное.

- Электролитическое, или черное.

- Интерференционное.

- Интегральное.

Рассмотрим основные методы выполнения работ.

Теплый метод

Данная технология считается самой простой. Она применяется в качестве подготовительных работ перед покраской. Пористая структура обеспечивает высокую адгезию, благодаря чему краска надежно держится на поверхности. Процесс протекает при температуре не выше 50 °C, что и дало название методу.

Недостатками покрытия являются низкая прочность и устойчивость к коррозии. При нарушении технологии слой можно стереть, проведя по нему рукой. По этой причине теплое анодирование применяется в качестве промежуточной стадии перед дальнейшей обработкой.

Благодаря своей простоте метод можно применять в домашних условиях без потери качества результата.

Холодный метод

Холодное анодирование характеризуется скоростью образования окисной пленки: она гораздо выше, чем скорость растворения металла с внешней стороны. Отличается высоким качеством защитного слоя. Имеются четкие требования к температуре электролита – она не должна превышать 5 °C. Кроме того, раствор теплее в центре ванной, поэтому необходимо обеспечить его непрерывную циркуляцию.

Единственный недостаток – невозможно использовать краски органического происхождения.

Технология твердого анодирования

Твердое анодирование – лучший способ получить сверхпрочное покрытие на поверхности стали. Метод активно применяется для защиты элементов авиационной и космической промышленности. Особенность – использование одновременно нескольких электролитов в определенном соотношении, при котором их свойства будут усиливаться.

Подавляющее большинство составов, а также методика их применения защищены патентами.

Анодирование.Технологические схемы и режимы работы

Типичная установка для анодирования алюминиевых окон и секций витрин, пример .Рабочие ванны имеют длину 7.6 м и глубину 2.5 м за исключением ванн анодирования, которые глубиной 2.75 м, чтобы обеспечить дополнительный зазор и циркуляцию раствора. Вторая ванна анодирования была добавлена позднее, а ванны окрашивания были заменены технологией электролитического придания цвета. Ванны располагались рядом друг с другом, с приподнятой рабочей платформой, проходящей вдоль контрольной стороны оборудования на адекватной высоте. Перемещение рабочих грузов осуществлялось с помощью дистанционно управляемого мостового крана, приводимого в действие электродвигателем с гидромуфтой для обеспечения движения без рывков. Такая установка была типичной для совмещенного архитектурного производства с ваннами стальной конструкции, которые были приподняты на плинтусах выше общего уровня пола.

Сегодня, однако, многие архитектурные установки проектируются в виде U-образных линий с целью более эффективного использования работ по загрузке и перезагрузке, а также, чтобы избежать переноса заготовок по воздуху в начало линии над рабочими ваннами. Одно ответвление U включает подготовительную часть процесса, а другое – анодирование, окрашивание и закрепление. Промывочный водный аппарат двойной длины образует переход от одной ветви линии к другой. На другом конце линии колесная транспортная тележка перемещает использованную оснастку на противоположную сторону в зону для перезагрузки. Линии такого вида часто сооружаются из бетона (соответственно уложенного) с ваннами, утопленными ниже уровня пола. Подобная линия будет иметь ванны длиной 8-9 м, с глубиной 2.5-3 м и шириной 1-1.2 м. Располагая тремя ваннами для анодирования, она будет иметь типовую нагрузку по току в 30,000 ампер (3 х 10,000) и производственную мощность, вероятно, 2,000-3,000 тонн анодированных профилей в год.

Типовая технологическая цепь будет следующей:

1.Загрузка.

2.Щелочная очистка (10 мин. при 70 оС).

3.Промывка холодной водой.

4.Травление (раствор на основе гидроокиси натрия при 55-60 оС в течение 10-15 мин.).

5.Промывка холодной водой.

6.Промывка холодной водой.

7. Удаление травильного шлама (30% (объемн.) азотная кислота при комнатной температуре).

8.Промывка холодной водой.

9.Переходная моечная линия.

10.Анодирование до 25 микрон (50-60 мин. в 165 г/л H2SO4 при 20 + 1 оС и 1.5 А/дм2).

11.Промывка холодной водой.

12.Промывка холодной водой.

13.Электролитическое окрашивание (если требуется).

14.Промывка холодной водой.

15.Промывка холодной водой (в некоторых случаях деионированной водой).

16.Закрепление (40-60 мин. в деионированной воде с 1 г/л уксуснокислого аммония при рН 5.5-6.5 и температуре 97-99 оС.).

17.Выгрузка.

Водные промывки обычно проточного, а не статического типа, и в них применяется соответствующая противоточная циркуляция для минимизации расхода воды. Кроме того, технологическая схема обычно устроена таким образом, чтобы обеспечивать двойную промывку между основными фазами процесса, при этом одна промывка (как, к примеру, промывки 4 и 11) выступает в качестве «грязной», а другая в качестве последующей «чистой».

Очистка стоков, оборот воды и минимизация отходов становятся все более важными факторами в проектировании установок анодирования. Одна такая установка в Голландии была призвана свести указанные проблемы к минимуму. В ней попытались минимизировать расход воды путем применения противотока и дождевой промывки, сократить объем невозвратных химикатов, улучшить активацию электролитов, и восстанавливать технические растворы во всех случаях, где это возможно.

В большинстве европейских и северо-американских производств заготовки в основном устанавливаются горизонтально и самым большим размером ванны является ее длина. В Японии, однако, многие современные линии анодирования предполагают вертикальное, а не горизонтальное прохождение заготовок. Такие линии были описаны Patrie, а сравнительное сопоставление горизонтального и вертикального анодирования было проделано Shibata. Экструдированные секции (до 5 м в длину) устанавливаются на горизонтальном столе, а затем переводятся в вертикальное положение для прохождения по линии. Они удерживаются только за один конец, зажимом, который никогда не заходит в раствор , и секции фактически свисают с зажима при обработке. Утверждают, что для линии производительностью 2,000 тонн в месяц требуется только один рабочий на загрузке в смену. Такая линия также предлагает автоматическое манипулирование секциями в зонах загрузки и перезагрузки. Несомненно, оборудование для таких вертикальных линий анодирования является более сложным, чем для традиционных линий. Требуются также значительно более высокие и дорогие здания (обычная высота 18 м). Однако эти линии обладают огромной производственной мощностью и такая типичная отдельная линия, способная вырабатывать 24,000 тонн анодированного продукта в год, имеет четыре ванны для анодирования с выпрямителем мощностью 24,000 А. При объемах рынка анодированного алюминия в Японии в 500,000 тонн в год много таких линий активно эксплуатируется в настоящее время.

Pages: 1

Главные плюсы анодированного металла

Анодированная сталь выгодно отличается от незащищенных изделий следующими качествами:

- Стойкость к коррозии. Барьерная пленка препятствует контакту металла с влагой, а также химически активными соединениями.

- Высокая прочность. Защитный слой обладает высокой устойчивостью к механическим повреждениям.

- Диэлектрические свойства. Оксидная пленка практически не проводит ток.

- Экологичность. Обработанная посуда приобретает устойчивость к интенсивным перепадам температур. В процессе приготовления пища не подгорает.

- Декоративные свойства. Некоторые металлы подвергают обработке для изменения визуальных качеств. В основном, для этих целей используют алюминий как обладающий хорошим соединением с кислородом. Добавление определенных солей в раствор электролита позволит поменять исходный цвет, придавая окрашенным изделиям ровные и глубокие оттенки.

Оксидирование также позволяет скрыть незначительные дефекты поверхности, такие как царапины или потертости.

В отличие от обычной нержавеющая сталь плохо поддается обработке как условно инертный металл. Для решения этой проблемы нержавейку покрывают никелем, а только затем проводят оксидирование. Ученые активно занимаются разработкой специальных паст, которые будут уменьшать инертные свойства наружного слоя нержавеющей стали.

ПОСМОТРЕТЬ Анодированый металл на AliExpress →

Анодирование в хромовой кислоте

Хромовая кислота используется, если требуется провести анодирование ответственных алюминиевых деталей и узлов с тонкими стенками или с высокой точностью обработки. Растворение алюминия в хромовой кислоте ниже, чем в серной, снижение усталостной прочности металла ниже – пленка получается тонкой, непрозрачного серого цвета. Максимальная толщина окисной пленки достигает 10 мк., стандартная толщина от 2,5 до 5 мк.

Концентрация хромового ангидрида CrO3 принимается в пределах от 2 до 15% (по массе). Температуру режима в большинстве случаев задают в пределах 25-400С, активное перемешивание раствора электролита не требуется. При анодировании в 10% растворе хромовой кислоты температуру процесса поднимают до 540С при напряжении 30 вольт для обеспечения плотности тока равной 1,2 а/дм2. Для сплавов, содержащих в своем составе медь или цинк напряжение задается в пределах 15-20 вольт при той же плотности тока. При анодировании в электролите низкой концентрации 3-5% (по массе) применяется специальный режим подачи напряжения и процесс проходит циклами. Данный режим используется для обнаружения дефектов поверхности изделия или при формировании подслоя под покраску.

Процесс обработки различных типов металла

Анодирование стали проводится с учетом свойств и характеристик металла. Для прочих соединений эти условия могут быть неприемлемыми. Рассмотрим особенности обработки отдельных металлов и сплавов на их основе.

Анодирование меди и ее сплавов

Этот металл очень плохо поддается оксидированию. Оптимальным считается электрохимический способ, в результате которого происходит изменение цвета. В качестве рабочей смеси используют фосфатные или оксалатные растворы.

Процесс отличается высокими технологическими требованиями, поэтому на практике встречается крайне редко.

Анодирование титана

Процедура считается обязательной, поскольку оксидная пленка не только увеличивает прочность заготовки, защищая от механических повреждений, но и меняет цвет в широком спектре в зависимости от уровня напряжения на протяжении рабочего цикла.

Для обработки титана подходит практически любая кислота.

Анодирование серебра

Для анодного оксидирования серебра специалисты рекомендуют применять серную печень – она способна придать синий или фиолетовый оттенки без изменения свойств серебряной поверхности.

Продолжительность рабочего цикла составляет 30 минут. После получения заданного цвета изделие достают из емкости и промывают сначала теплой, а затем холодной водой.

Анодирование алюминия

Анодирование алюминия получило наибольшее распространение. Разработано множество способов нанесения оксидной пленки, включая цветное покрытие. Особой популярностью пользуется декоративное назначение оксидирования.

Технология покрытия не отличается высокой сложностью. При большом желании оксидирование алюминия можно проводить в домашних условиях – это не потребует больших затрат.

Анодирование – универсальная технология, которая может использоваться в качестве как подготовительных работ перед покраской, так и самостоятельной защиты металлической поверхности. Кроме того, обработанным элементам можно придать дополнительные визуальные эффекты.

А вы пробовали выполнять анодное оксидирование в домашних условиях? Получилось добиться нужного качества? Поделитесь вашим опытом в блоке комментариев.