Основные потребители закалочных масел

ОАО «АВТОВАЗ» ЗАО «Челябпроммаш» Камский автозавод – КАМАЗ Завод имени Лихачева – ЗиЛ Чебоксарский тракторный завод – ЧЗПТ Челябинский тракторный завод – ЧТЗ Владимирский тракторный завод – ВТЗ Волгоградский тракторный завод – ВгТЗ Липецкий тракторный завод – ЛТЗ Ростсельмаш Уральский завод тяжелого машиностроения Ижорские заводы Новокраматорский машиностроительный завод Красноярский завод тяжелого машиностроения ОАО «ПО СЕВМАШ» ОАО «Восточно-Сибирский машиностроительный завод»

Что такое масло для закалки металла?

Для получения металла максимальной твёрдости, прочности и износостойкости происходит процесс нагрева до определённой температуры, затем охлаждение в жидкости. Охлаждающим материалом для закаливания металла являются закалочные масла. Благодаря применению масла для закалки возможно изготовление стальных изделий с заданной точностью плоскости, необходимой прочности и определённой структуры.

Закалочные масла – evrosmazki.ua

Физические свойства охлаждающих масел

Закалочные масла по физико-химическим показателям должные соответствовать требованиям ГОСТа. Жидкость характеризуется продолжительным временем остужения металла. Масло должно обладать следующими физическими свойствами:

- высокой выдержкой к испарению;

- отсутствие примесей, воды и других химических веществ;

- высокая химическая устойчивость (поддержание свойств в течении всего срока применения);

- обладать отличными моющими свойствами;

- высокой температурой воспламенения при нагреве.

иметь определённый уровень вязкости;

МЗМ-16 «ЭНРОЙЛ» ТУ 0253-016-52272771-2006 МЗМ-26 «ЭНРОЙЛ» ТУ 0253-016-52272771-2006 МЗМ-120 «ЭНРОЙЛ» ТУ 0253-016-52272771-2006

МАСЛА ЗАКАЛОЧНЫЕ «ЭНРОЙЛ»: МЗМ-16, МЗМ-26, МЗМ-120

Нормативный документ (НД): ТУ 0253-016-52272771-2006

Код ОКП

025381

Код ТН ВЭД

2710199800

Паспорт безопасности химической продукции

РПБ52272771-02-39405

Декларация о соответствии

ТР ТС № RU Д-RU. АЮ.44.В.0327

Область применения

: применяется для закалки металлов в различных отраслях машиностроения. Изготавливают из дистиллятного и остаточного масляных компонентов сернистых нефтей с вовлечением антиокислительной и моющей присадок.

Показатели в соответствии с НД:

| № | Наименование показателей | МЗМ-16 | МЗМ-26 | МЗМ-120 | Методы испытаний |

| 1 | Кинематическая вязкость при 50 °С, мм2/с | 14,5-19,0 | 23,5-27,0 | 109-120 | ГОСТ 33 |

| 2 | Индекс вязкости , не менее | 90 | 85 | 85 | ГОСТ 25371 |

| 3 | Температура вспышки, определяемая в открытом тигле, °С, не ниже | 170 | 200 | 240 | ГОСТ 4333 |

| 4 | Температура вспышки, определяемая в закрытом тигле, °С, не ниже | 160 | 185 | 220 | ГОСТ 6356 |

| 5 | Зольность, %, не более | 0,07 | 0,07 | 0,07 | ГОСТ 1461 |

| 6 | Коксуемость, % не более | 0,15 | 0,2 | 0,5 | ГОСТ 19932 |

| 7 | Кислотное число , мг КОН на 1 г масла, не более | 0,05 | 0,02 | 0,35 | ГОСТ 5985 |

| 8 | Число омыления, мг КОН на 1 г масла, не более | 0,6 | 0,5 | 0,6 | ГОСТ 17362 |

| 9 | Содержание механических примесей. %, не более | 0,01 | 0,01 | 0,01 | ГОСТ 6370 |

| 10 | Содержание воды, % не более | следы | следы | следы | ГОСТ 2477 |

| 11 | Цвет на колориметре ЦНТ, единицы ЦНТ, не более | 3,0 | 3,5 | 4,0 | ГОСТ 20284 |

| 12 | Массовая доля цинка, % не более | 0,04 | 0,04 | 0,04 | ГОСТ 13538 |

| 13 | Испытание на окисление: -потеря массы, %, не более -вязкость кинематическая при 50°С, мм2/с не более -коксуемость, %, не более -изменение температуры вспышки в открытом тигле в сторону снижения, °С, не более | 10 22,5 0,3 0 | 10 30,5 0,4 0 | 10 134,0 0,95 0 | по п. 5.2 ТУ ГОСТ 33-2000 ГОСТ 19932 ГОСТ 6356 |

Требования безопасности:

Масла представляют собой горючие продукты с температурой вспышки не ниже 270 °С. При разливе масел необходимо собрать их в отдельную тару, место разлива протереть ветошью. При разливе на открытой площадке место разлива засыпать песком с последующим его удалением. Рекомендуемые средства тушения пожаров: распылённая вода, пена, при объемном тушении углекислый газ, пар. Запрещенные средства тушения пожаров: вода в виде компактных струй. Не классифицируется как опасный груз (ГОСТ 19433-88).

Гарантийный срок хранения масел

– три года со дня изготовления.

Варианты отгрузки: — авто- и ж/д цистерны, — бочка металлическая 216,5 л., — канистра полимерная на 50 л., 30 л., 20 л.

Виды закалочных масел

Отечественная химическая промышленность начала выпуск масел высокого качества для закалки металла в конце прошлого века. В закалочное масло добавляются присадки, способствующие повышению стойкости к окислению, снижению пенообразования с отличными моющими свойствами.

Промышленные масла имеют разную область назначения и соответственно используются при обработке металлов с высокими физическими требованиями:

- Для отшлифовки сортов высоколегированной стали повышенной прочности применяется масло для увеличения скорости холодной закалки.

- Для создания небольших механических деталей из низкопрочных сортов стали используется масло с низкой испаряемостью.

- Закалка объёмных деталей из легированных сортов стали происходит с применением масла отличной окислительной стабильности и вязкости, максимальной температурой воспламенения.

Закалочные масла – evrosmazki.ua

Область применения закалочных масел.

Закалочные масла применяются для закалки металлов в различных отраслях машиностроения.

Закалочные масла изготавливают из дистиллятного и остаточного масляных компонентов сернистых нефтей с вовлечением антиокислительной и моющей присадок.

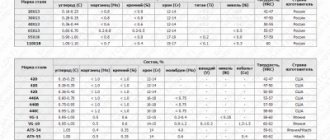

Показатели закалочных масел в соответствии с НД:

| № | Наименование показателей | МЗМ-16 | МЗМ-26 | МЗМ-120 | Методы испытаний |

| 1 | Кинематическая вязкость при 50 °С, мм2/с | 14,5-19,0 | 23,5-27,0 | 109-120 | ГОСТ 33 |

| 2 | Индекс вязкости , не менее | 90 | 85 | 85 | ГОСТ 25371 |

| 3 | Температура вспышки, определяемая в открытом тигле, °С, не ниже | 170 | 200 | 240 | ГОСТ 4333 |

| 4 | Температура вспышки, определяемая в закрытом тигле, °С, не ниже | 160 | 185 | 220 | ГОСТ 6356 |

| 5 | Зольность, %, не более | 0,07 | 0,07 | 0,07 | ГОСТ 1461 |

| 6 | Коксуемость, % не более | 0,15 | 0,2 | 0,5 | ГОСТ 19932 |

| 7 | Кислотное число , мг КОН на 1 г масла, не более | 0,05 | 0,02 | 0,35 | ГОСТ 5985 |

| 8 | Число омыления, мг КОН на 1 г масла, не более | 0,6 | 0,5 | 0,6 | ГОСТ 17362 |

| 9 | Содержание механических примесей. %, не более | 0,01 | 0,01 | 0,01 | ГОСТ 6370 |

| 10 | Содержание воды, % не более | следы | следы | следы | ГОСТ 2477 |

| 11 | Цвет на колориметре ЦНТ, единицы ЦНТ, не более | 3,0 | 3,5 | 4,0 | ГОСТ 20284 |

| 12 | Массовая доля цинка, % не более | 0,04 | 0,04 | 0,04 | ГОСТ 13538 |

| 13 | Испытание на окисление: -потеря массы, %, не более -вязкость кинематическая при 50°С, мм2/с не более -коксуемость, %, не более -изменение температуры вспышки в открытом тигле в сторону снижения, °С, не более | 10 22,5 0,3 0 | 10 30,5 0,4 0 | 10 134,0 0,95 0 | по п. 5.2 ТУ ГОСТ 33-2000 ГОСТ 19932 ГОСТ 6356 |

Требования безопасности для закалочных масел:

Масла закалочные представляют собой горючие продукты с температурой вспышки не ниже 270 °С.

При разливе масел необходимо собрать их в тару для утилизации масел, а место разлива протереть ветошью. При разливе масла на открытой площадке, место разлива засыпать песком с последующей его утилизацией.

Рекомендуемые средства тушения пожаров с воспламенением масел: распылённая вода, пена, при объемном тушении углекислый газ, пар. Запрещенные средства тушения пожаров: вода в виде компактных струй. Не классифицируется как опасный груз (ГОСТ 19433-88).

Гарантийный срок хранения масел для закалки – три года со дня изготовления.

Типы термической обработки

Термическая обработка, а именно так еще называют этот процесс, бывает нескольких типов: обработка с полиморфным обращением и без него. Первый тип термообработки используется преимущественно для некоторых сплавов и цветных металлов, а второй –для стальных изделий.

В процессе термообработки металлическое изделие приобретает улучшенные показатели твердости, а его начальная пластичность существенно снижается. Также снижается и вязкость материала. Уменьшение будет еще большим, если воспроизводить цикл неоднократно. Уменьшить показатели хрупкости, и немного улучшить вязкость позволяет процесс так называемого «отпуска». Он влияет на уменьшение приобретенной прочности, но показатели уменьшения будут незначительны. При отпуске металлов без полиморфного обращения (сплавы и цветные металлы) применяют процесс, который называется «старение».

Виды закалки

Закалка бывает как полной, так и неполной. При полной закалке происходят значительные изменения структуры материала и кристаллической решетки. Неполная закалка зачастую применяется к различным видам изделий из инструментальной стали.

Также бывают изделия, которые потребуют лишь частичной закалки. То есть, когда необходимо закалить не весь металл, а незначительную часть, например, режущую кромку (так закаливают мечи, различные резцы для станков, сверла и многое другое). На таком металле отчетливо наблюдается граница.

Технология закалки

Технология термозакалки предполагает собой резкое охлаждение, способное снизить температуру изделия до 600 – 410°С. Время, необходимое для достаточного разогрева металлического изделия, напрямую зависит от применяемого нагревательного устройства. При разогреве материала в мощной электропечи необходимо 1 – 2 минуты на термообработку 1 мм. При таком же процессе в печи с открытым пламенем достаточно и одной минуты, а при нагреве в ванне с раствором соли – около полуминуты. Самые минимальные затраты времени при закаливании с использованием ванны со свинцовым раствором, в которой достаточно и 6 секунд.

Когда раскаленный металл погружается в жидкость для закалки, происходит образование пленочного пара, который приводит к существенному снижению темпов остывания. Температура в пленочном паре существенно возрастает, а когда он разрывается, то жидкость начинает кипеть на поверхности раскаленного металла и резко охлаждать его. Такой процесс называют кипением пузырьков.

При остывании металла жидкость перестает кипеть, а потому и сам процесс остывания существенно замедляется. В это время в металлическом изделии происходит процесс конвективного обмена теплом.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением. Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами. Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Температурный режим

Закалка — это превращение аустенита в мартенсит. На производстве при выборе температур термообработки пользуются диаграммой «железо-углерод». Температуру закалки углеродистых сталей определить очень легко. Нагрев конструкционной стали с содержанием углерода менее 0,8% доводят до температур, расположенных над линией GS и выше точки Ас3 на 30-50 градусов. Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Какую сталь подвергают закалке

Термически обрабатывают только такой металл, в котором содержится не менее 0,45% углерода, а также инструментальную и легированную стали, твёрдость которых после закалки становится в несколько раз выше. Тот металл, в котором содержание углерода не превышает 0,45%, не обрабатывается термически. Ниже приведена таблица режимов термообработки для некоторых видов сталей.

| Тип | Инструмент | Температура закалки | Температура отпуска | Чем охлаждают после закалки | Чем охлаждают после отпуска |

| У7, У7А | Инструмент плотника, отвёртки, топоры, зубила и др. | 800 | 170 | водой | водой маслом |

| У8, У8А | Слесарный инструмент, пилы, ножовки, стамески и др. | 800 | 170 | водой | водой маслом |

| У10, У10А | Ручные метчики, надфили, рашпили, пилы по дереву, инструмент без нагрева режущей кромки | 790 | 180 | водой | водой маслом |

| У11, У11А | Деревообрабатывающий инструмент, ручные метчики, надфили и др. | 780 | 180 | водой | водой маслом |

| У12, У12А | Слесарный инструмент | 780 | 180 | водой | водой маслом |

| У13, У13А | Режущий и измерительный инструмент, детали машин | 780 | 180 | водой | вода масло |

| У9ГА | Режущий инструмент — метчики, свёрла, фрезы | 800 | 180 | вода | водой маслом |

| Р9 | Режущий инструмент — метчики, свёрла, зенкера, фрезы, протяжки и др. | 1250 | 580 | маслом | воздухом печи |

| Р18 | Режущий инструмент для обработки металлов различной твёрдости | 1300 | 580 | маслом | воздухом печи |

| ШХ6 | Шарики и ролики для подшипников | 810 | 200 | маслом | воздухом |

| ШХ9 | Шарики и ролики для подшипников | 830 | 280 | маслом | воздухом |

| ШХ15 | Шарики и ролики для подшипников | 845 | 400 | маслом | воздухом |

| 9ХС | Свёрла, фрезы, развёртки, метчики, гребёнки и др. | 860 | 170 | маслом | воздухом |

| 9Х5ВФ | Ножи для фрезерования древесины | 950 | 270 | маслом | воздухом |

| 50ХГСА | Пружины, рессоры | 840 | 315 | водой | воздухом |

| 60С2 | Торсионные валы, высоконагружаемые пружины | 870 | 325 | водой | воздухом |

| 60С2ХА | Высоконагружаемые пружины и рессоры | 870 | 315 | водой | воздухом |

| 60С2ВА | Пружины и рессоры | 850 | 330 | водой | воздухом |

| 85ХВ | Пружины, фрикционные диски | 830 | 250 | водой | воздухом |

Выбор охлаждающей среды

От выбора зависит качество детали:

- для охлаждения простых деталей и изделий, изготовленных из углеродистых сталей применяют чистую воду;

- для изделий сложных форм в качестве охладителя используют каустическую соду, смешанную с водой в соотношении 1:1. Приготовленный раствор нагревают до 50-60 градусов;

- закалка металла в масле применима к тонкостенным деталям из легированных или углеродистых сталей.

Углеродистую сталь, имеющую сложный состав, остужают в двух охладителях — сначала быстро в чистой воде, а затем медленно в ванне, наполненной маслом. Перемещать детали из воды в масло нужно очень быстро.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Это интересно: Почему в машине слышны звуки металла после выключения двигателя?

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

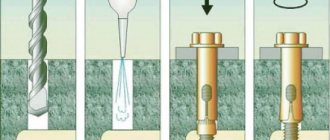

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Какие бывают дефекты при закалке металла

При несоблюдении режимов закалки могут появляться следующие дефекты:

- трещины или коробление. Причина — внутреннее напряжение. Если коробление поддаётся рихтовке и выпрямлению, то трещины исправить никак нельзя. Это — окончательный брак;

- пережог, который представляет из себя окислы по границам зёрен, возникающие из-за проникновения внутрь металлических изделий кислорода. Пережог возможен при нагреве металла до температуры, близкой к температуре плавления. Такой металл не подлежит исправлению;

- перегрев. При нагреве металла свыше температуры каления происходит его перегрев, в результате которого образуется крупная структура. Такой металл обладает повышенной хрупкостью. Исправляется при помощи отжига и новой закалки;

- низкая твёрдость. Недостаточная твёрдость получается при низкой температуре нагревания, недостаточной выдержке при необходимой температуре и маленькой скорости охлаждения. Данный дефект легко исправить при помощи отжига и ещё одной закалки;

- окисление и обезуглероживание, которое происходит при воздействии металла с воздухом и печными газами. Окисленный слой, окалина, наносит непоправимый вред производству, ибо такой дефект исправить нельзя. Чтобы избежать проблемы, необходимо использовать печи с защитной атмосферой.

Закалка стали в условиях дома или дачи

Иногда случается такое, что необходима термообработка металла дома или на даче. Это происходит, если купленный инструмент оказался недокаленным или вообще незакалённым. Часто возникает необходимость закалить ножик, топор или сверло. Конечно, хорошую закалку можно провести только в условиях производства, но мужчины-умельцы отлично умеют это делать и на обыкновенном костре. Последовательность домашней закалки:

- готовим две ёмкости. В одну наливаем минеральное масло, в другую — воду;

- также нужно подготовить инструмент, при помощи которого будем класть закаливаемый металл в костёр и вынимать из него. Для этой процедуры подойдут клещи;

- далее разводим костёр и ждём когда образуются угли. На них и кладём металлический предмет, который нужно закалить;

- следим за цветом углей и окраской пламени. Раскалённые угли имеют белый цвет. А пламя не должно быть белым. Малиновый цвет пламени — оптимальный для процесса закалки в домашних условиях. Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть;

- также необходимо следить, чтобы на металлическом изделии не появлялись чёрные или синие пятна, которые говорят о деформации металла в результате чрезмерного размягчения. А если металл стал белым, то такую деталь можно смело выкидывать.

- как только металлический предмет нагреется до нужной нам температуры, вытаскиваем его и опускаем сначала в масло. Делаем это трижды, первый раз на три секунды. Каждый раз время увеличиваем на столько же. Опускаем и вынимаем резко;

- далее опускаем металлический инструмент в ёмкость с водой и оставляем там до тех пор, пока он полностью не остынет.

Детали или предметы, имеющие вытянутую форму в воду помещаем вертикально. Для оценки температуры закалки в костре используем таблицу цветов. Вместо костра можно использовать любую печку.

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

Читать также: Основные элементы спирального сверла

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть. После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Проверка металла на наличие термообработки

Перед тем, как начать каление, нам необходимо убедиться, что материал приобретённого нами инструмента не термообработан. Делаем проверку с помощью обыкновенного паяльника. Нагреваем инструмент и проводим им по интересующей нас металлической поверхности. Если паяльник прилипает к металлу, то значит ни о какой его термообработке не может быть и речи. Плавное прохождение паяльника по поверхности стали или отскакивание от неё говорят о том, что проверяемый нами предмет либо хорошо термообработан либо обработан слишком сильно. При отсутствии термообработки делаем её самостоятельно.

Закалка ножа графитом

Термическая обработка металла графитом хороша тогда, когда нужно закалить не весь предмет, а только его часть. У ножа — это кромка. Последовательность процесса термообработки ножа в домашних условиях:

- острие ножа проверяем на твёрдость при помощи надфиля. Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан;

- для данного процесса понадобится графит, который можно добыть из круглых батареек, взять стержни простого карандаша или воспользоваться графитовыми щётками генератора;

- добытый графит превращаем в порошок;

- в качестве источника питания используем сварочный аппарат постоянного тока. Выставляем на минимум;

- делаем подложку из оцинкованного листа. На неё насыпаем графитовый порошок;

- к подложке подсоединяем «плюс» сварочного прибора, а ручке ножа — «минус»;

- далее лезвием ножа аккуратно водим по графиту так, чтобы оно не касалось подложки. А ещё следим, чтобы графит не воспламенился, иначе ножик наш будет испорчен;

- при движении лезвия по графиту последний будет выдавать искры. Как только увидим, что остриё ножика нагрелось, процесс прекращаем. Приблизительное время закалки — не более 5 минут;

- даём ножу остыть естественным путём, затем берём надфиль и проверяем твёрдость. Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.

Процесс закалки на производстве провести намного легче, чем дома. При необходимости можно попробовать закалить нужный предмет или инструмент «топорными» способами с применением подручных средств.

Используемая литература и источники:

- Поверхностные явления в металлах и сплавах / В.К. Семенченко. — М.: Гостехиздат

- Сверхбыстрая закалка жидких сплавов. — Москва: Машиностроение

- Статья на Википедии