| Для штамповки латуни применяются универсальные штамповочные прессы большой производительности. Латунь является довольно пластичным металлом, что позволяет изготавливать из нее детали с высокой конструктивной сложностью. Производство некоторых из них требует последовательного выполнения нескольких операций на прессах разного усилия. |

| Штамповка латуни осуществляется на Богородском заводе с применением целого ряда специальных прессов, которые сформированы в производственные линии. Последние связаны транспортерами, что позволяет максимально сократить время, затрачиваемое на производство той или иной партии изделий. Контроль качества изделий проводится на всех этапах их производства, что и обуславливает низкий уровень брака нашей продукции. |

| Штамповка латуни производится горячим и холодным способом. Для горячей штамповки используются заготовки с квадратным и круглым сечением, для холодной – обрубленные до нужного размера листы. Дальнейшая обработка латуни минимальна, а значит, изделия из этого металла могут быть поставлены заказчику в сжатые сроки. |

деталей

Легированные, жаропрочные стали и алюминиевые сплавы

Оставить заявку

- 1

Льём из алюминиевых и жаропрочных сплавов - 2

Горячее штампование деталей

Наше производство специализируется на изготовлении деталей из алюминиевых, никелевых и жаропрочных сплавов

Сами изготовим модельную и литьевую оснастку и произведем термическую обработку. Мы гарантируем высокое качество изделий. Вся продукция имеет сертификаты, выданные по итогам испытаний в лаборатории предприятия.

Преимущества

01

СОБЛЮДЕНИЕ СРОКОВ И КОНТРОЛЬ КАЧЕСТВА

ПО и автоматическая замена инструмента сокращают временные затраты и количество брака

02

БЫСТРЫЙ РАСЧЕТ СТОИМОСТИ

Нам обычно нужно всего 1-2 дня на предварительный расчет стоимости детали по чертежу

03

ОКАЗЫВАЕМ ВЕСЬ КОМПЛЕКС УСЛУГ

Наши специалисты будут работать с Вами на всех этапах производства – от разработки чертежей и литейной оснастки до контроля качества готовых деталей

Бизнес план производства медальона из латуни методом штамповки

Традиция вручения медалей существует со времен Древнего Рима. На сегодняшний день система награждения присутствует во многих сферах деятельности человечества.

Награда (медаль, значок) может иметь геометрическую или произвольную форму. Надписи, изображения могут наносить на лицевую (аверс) и обратную (реверс) стороны. Также изделие имеет рифленую грань. Современное оборудование и материалы позволяют осуществлять изготовление медалей и орденов разными способами, каждый из которых зависит от вида назначения награды. Это могут быть спортивные, военные, подарочные, наградные медали, кресты, а также нагрудные значки, жетоны.

Метод литья

Такой вид производства используют для знаков со сложным рисунком. Процесс достаточно трудоемкий и занимает немало времени. Макеты будущей формы выполняют из металла или воска. С помощью специального станочного оборудования изготавливают металлические формы. Мелкие элементы доделывают вручную. Расплавленный металл заливают в форму из двух половинок. Через некоторое время заготовка застынет и ее можно доставать для дальнейшей обработки. Следующие этапы – это шлифовка, покраска, гальваника. Гальванизация заключается в обезжиривании поверхности, травления, чистки и нанесении разных металлов. При необходимости покрывают эмалью. Таким способом отливают медали с колодкой и обычные, из ювелирных и цветных металлов (медь, бронза, никель, серебро, золото). Преимущество метода – это возможность делать эксклюзивные награды, жетоны, значки любым форм. К недостаткам относится высокая стоимость и небольшой тираж.

Штамповка

Быстрый и не дорогой способ производства медалей в большом количестве. Штамп изготавливают по эскизу модели, он будет в точности повторять заявленный рисунок. Металл кладут на матрицу и с помощью многотонного пресса чеканят изделия, затем вырезают из листа заготовки. На поверхность наносят гальваническое золото, бронзу или окрашивают эмалью. Производить таким способом можно школьные, сувенирные медали, жетоны. Чаще всего в качестве материала выбирают латунь, олово, медь, алюминий. Метод позволяет производить большие тиражи. Недостаток: тяжело воспроизвести тонкие линии и узоры.

Метод горячих эмалей (клуазоне)

Награды, выполненные по этой технологии, смотрятся наиболее богато и красиво. Метод клуазоне заключается в нанесении природных эмалей с дальнейшим отжигом. Лучшим материалом считается медь. В процессе производства случается много бракованных изделий, поэтому стоимость готовой медали высока. Пользуются таким способом для изготовления государственных наград.

Метод эпола

Это дешевая имитация клуазоне. Главное отличие – химический состав используемых эмалей. Но это позволяет расширить палитру оттенков, ведь природные эмали ограничены в цветах. Также разницу можно увидеть в рисунке. Метод горячих эмалей (клуазоне) позволяет выполнять объемные рисунки, а синтетическая эмаль – заполняет вдавленные углубления, делая гладкую поверхность.

Мы можем

Штамповочное производство

Изготавливаем качественные детали, соответствующие российским и международным стандартам с термообработкой заготовок весом от 0,1 до 15 кг. Габарит штамповки диаметром до ф280 мм допуск отклонений +-0,3 +- 1,9 мм (в зависимости от габаритов штамповки) Материалы: углеродистые, легированные, жаропрочные, алюминиевые стали и сплавы.

Узнать подробнее

Кузнечное производство

Широкая номенклатура заготовок весом от 0,1 до 150 кг. Термообработка. Вес поковок до 150 кг Габарит-диаметр до ф 500 мм. Допуск отклонений +- 2,0 +-6,0 мм. (в зависимости от габаритов поковки) Материалы: углеродистые, легированные, жаропрочные, алюминиевые стали и сплавы.

Узнать подробнее

Литейное производство

Минимально допустимая толщина стенок алюминиевых отливок – 3 мм; Масса производимых алюминиевых отливок – от 20 г до 50 кг; Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм; Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Материалы: легированные, жаропрочные стали и алюминиевые сплавы.

Узнать подробнее

У ВАС ЕСТЬ ЗАДАЧА? МЫ РЕАЛИЗУЕМ ЕЕ В ЖИЗНЬ!

Наши специалисты рассчитают и подготовят всю техническую информацию. От вас лишь ИДЕЯ!

Условия сотрудничества с нами просты:

1

Заявка

Отправьте чертежи c тех заданием на почту [email protected]

или образец изделия;

2

Расчёт

Наши специалисты анализируют ваши чертежи, а так же произведут расчет стоимости материалов и работ по вашей задаче;

3

Согласование

Заключение договора, выставления счёта, оплата счёта;

4

Изготовление

Изготовление оснастки;

5

Производство

Изготовление деталей, послеоперационный и выходной контроль качества каждого изделия;

6

Доставка

Отгружаем и доставляем готовую продукцию;

Технические нюансы штамповки латуни

Каких-либо “особых” печей для горячей штамповки латуни заводам тоже приобретать не надо: для этой цели подойдут обычные кузнечные, обеспечивающие равномерный и мягкий нагрев. К специфическим особенностям конкретно штамповки относятся:

- поддержание необходимого температурного интервала. Который, надо отметить, очень узок: минимальный предел — +720-730 градусов, максимальный — +750. Именно поэтому объемная штамповка латуни не может быть длительной операцией: ее очень важно проводить за один удар или усилие;

- если на поверхности детали образуются заусенцы, обрезать их лучше или при ковочной температуре (тех же 720-730 градусах), или уже после охлаждения, когда она полностью “привыкнет” к комнатной температуре.

Однако на профессиональном производстве удается свести образование заусенцев к минимуму. Это обусловлено конструктивными особенностями штампов. При штамповке латунных изделий заготовка заполняет форму, не “забираясь” за установленные преграды в виде внутренних форм и выступов. По сути, она заполняет замкнутую полость и сразу же приобретает размеры и очертания готового изделия. Как следствие — финишная обработка полученной детали не требуется.

Преимущества жидкой штамповки

Достаточно своеобразной технологией считается жидкая штамповка алюминия — методика, сочетающая сразу две технологии: штамповки и литья. Ее отличие в том, что металл поступает в матрицу в жидком, то есть в расплавленном виде. Затем к работе подключается пуансон, выдавливающий материал и придающий ему необходимую форму.

Этот способ используется не так часто и в специфических целях: для изготовления тонкостенных корпусов техники. При этом он считается одним из самых прогрессивных, так как произведенные детали имеют четкие контуры, ровную поверхность без шероховатостей и других дефектов, а структура металла не страдает в процессе жесткой деформации.

Оборудование

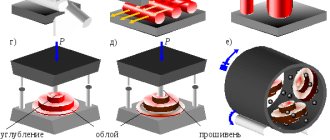

Штамповка листового металла производится с помощью пресса и штампа. Пресс применяется для создания давления, то есть самого процесса штамповки, а штамп придаёт изделию нужную форму. Штамп выполнен из инструментальных сталей и состоит из пуансона и матрицы.

Процесс деформации происходит при помощи пуансона и матрицы в момент их сближения. Движимой является верхняя половина штампа, зафиксированная на прессе, а именно на его ползуне.

Нижняя половина остаётся недвижимой и находится на рабочей поверхности оборудования. Если штампуется не сталь, а материал мягкий, то рабочие части штампа могут быть сделаны из полимерных сплавов или дерева.

При изготовлении штамповкой единичного изделия особо крупного размера обычно применяется не пресс, а особое приспособление из чугунной или бетонной матрицы и контейнера с жидкостью (обычно водой). Лист металла располагают на матрице, а над ним жидкий пуансон.

Приспособление из бетонной матрицы

Для создания давления в жидкости, нужное для деформации металла по нужной форме, в контейнере подрывают заряд на основе пороха или сообщают воде электрический разряд достаточной мощности.

Для резки по листовому металлу применяют не пресс, а ножницы. Они бывают нескольких видов:

- с параллельными ножами;

- дисковые;

- гильотинные;

- вибрационные.

Чаще всего используют ножницы вибрационного типа.

Для качественного изготовления изделий нужно внимательно выбирать пресс для каждого вида операции и обрабатываемого материала. Существует несколько видов прессов:

- Молот (максимальная скорость до 20 м/с).

- Гидравлический пресс (максимальная скорость до 0,3 м/с);

- Кривошипная машина (максимальная скорость до 0,5 м/с);

- Машина ротационного типа (максимальная скорость 8 м/с);

- Импульсная штамповочная машина (максимальная скорость до 300 м/с).

Для большинства видов операций подходят кривошипные машины. Они могут иметь от одного до четырёх кривошипных механизмов. Принцип работы кривошипной механизмы можно описать по схеме:

- На кривошипный вал передаёт движение приводной электрический двигатель через кинематическую цепочку, которая состоит из фрикционной муфты и клиноременной передачи.

- Шатун с регулируемой длиной приводит в движение ползун кривошипного механизма.

- Ножная педаль через муфту запускает рабочий ход пресса.

Оборудование для штамповки сложных по конфигурации изделий может иметь несколько ползунов.

Листовая штамповка алюминия и других металлов

Профессиональная станочная штамповка листовых заготовок — довольно молодая технология: первые ее успешные опыты относятся к 90-м годам ХIХ века. Однако развивалась она очень быстро: уже через каких-то 20 лет единичные операции на разрозненном оборудовании начали уступать место работе на сборочных линиях. А в 20-е годы ХХ столетия были опробованы и успешно внедрены в производство методики антикоррозионной защиты штампованных изделий.

Современная штамповка алюминия листового выполняется на высокотехнологичных штамповочных прессах. Выбор технологии обработки листов зависит от их толщины.

Штамповка деталей и изготовление штампов

Мы не упомянули о главном “действующем лице” штамповки из алюминия помимо станков. Это, конечно же, штампы — детали, придающие безликой заготовке необходимую форму. Они являются функциональными органами любого прессового станка. По сути, штампы — расходные материалы, которые со временем изнашиваются. Но перед тем как отправиться на переплавку, они способны выполнить тысячи однотипных действий.

Изготовление штампов для кузнечно-штамповочных производств — самостоятельная отрасль металлообработки. Передовые предприятия, в том числе и наш цех, готовы предложить заказчику выпуск не только типовых деталей, но и уникальных, созданных по индивидуальному проекту.

Область применения

Жидкая штамповка применима на любых предприятиях, независимо от направления основной деятельности. Эта технология подходит для создания монолитных и с вариативной конфигурацией.

Жидкая и полужидкая штамповка подходит для создания:

- Фланцев круглой и прямоугольной формы;

- Шестерёнок;

- Направляющих блоков и роликов;

- Шестеренчатых и червячных колёс;

- Валов;

- Составных элементов различных механизмов;

- Крышек и коробов.

Холодная штамповка алюминия

Холодной штамповке из алюминия заготовки подвергаются без нагрева. И тонколистовой металл на “отлично” выдерживает испытание на гибкость, которое готовят для него два основных участника процесса — неподвижная матрица и подвижный пуансон.

Под этим видом обработки понимается не одна операция, а целый комплекс действий, которые можно условно определить как разделяющие и формоизменяющие. При разделяющих воздействиях заготовка меняет форму благодаря резке, вырубке, пробивке и прочим способам отделить часть от целого.

Резка выполняется на различном оборудовании: от механических ножниц до лазерного станка. Линия реза заготовки может быть как прямой, так и фигурной. Инструментом для пробивки становится пробивной пресс. После его прохождения на будущей детали появляются отверстия. Вырубка используется для получения заготовок со сформированным замкнутым контуром.

Намного более разнообразны формообразующие операции холодной штамповки алюминия. К ним относятся:

- гибка,

- скручивание,

- вытяжка,

- рельефная формовка,

- обжим и пр.