Что это за сталь

Появилась марка Х12МФ в 30-х годах прошлого века. Советские инженеры разработали новый сплав для нужд бурно развивающейся промышленности. Первоначально из этой стали делали резаки и штампы для полиграфии, различные деревообрабатывающие инструменты.

Примерно в 50-е годы мастера стали применять этот материал для изготовления столовых и хозяйственных ножей. Сейчас марка Х12МФ очень популярна. Она широко используется в машиностроении. Также из этого сплава делают туристические и охотничьи ножи.

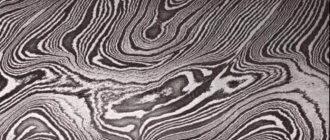

Промышленное производство стали Х12МФ.

Стоимость

Известность стали Х12МФ существует благодаря ее доступности и возможности использования вторичного сырья.

Непросто дать информации больше, чем есть о марке стали Х12МФ, известной уже 90 лет, со времён Советского Союза. Информация о ней за эти десятилетия в периодической печати давалась неоднократно в самом расширенном формате, специальной литературы много. Используется большинством наших изготовителей ножей. Причина такой популярности обусловлена доступностью стали по стоимости, стабильным качеством изготовленных изделий.

Читать также: Ремонт фена бош своими руками

Сталь Х12МФ создана советскими инженерами для нужд советской промышленности в 30-е годы 20-го столетия. Изначально предназначалась для обработки металла методом штампования. Соответственно назначению разрабатывалась биохимическая составляющая сплава и весь технологический процесс.

Ратниковский нож

Позже было установлено, что характеристики уже внедренного в производство сплава соответствовали изготовлению холодного оружия в промышленном масштабе. Сталь Х12МФ имела все необходимые свойства:

- соответствующую вязкость;

- устойчивые антикоррозийные свойства;

- отличные показатели по воздействию на сжатие, упругость, твёрдость и жёсткость.

Поэтому, помимо производственного употребления в промышленности, сплав стал использоваться для ножей, изготавливаемых для войск специального назначения. Например, этим оружием были вооружены военнослужащие войск НКВД.

Химический состав

| вещество | % |

| углерод | 1,45-1,65 |

| кремний | 0,1-0,4 |

| марганец | 0,15-0,45 |

| никель | до 0,35 |

| сера | до 0,03 |

| фосфор | до 0,03 |

| хром | 11-12,5 |

| молибден | 0,4-0,6 |

| ванадий | 0,15-0,3 |

| медь | До 0,3 |

| железо | ~84 |

Каждый элемент сплава отвечает за определенное качество получаемого материала.

Значение химических элементов в составе стали для ножей:

| Углерод (C) | Самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | Придаёт сплаву повышенные антикоррозийные свойства. Влияет на способность стали к закаливанию. Большое содержание хрома в сплаве увеличивает его хрупкость. |

| Марганец (Mn) | Повышает твердость, износостойкость, стойкость против ударных нагрузок, при этом не уменьшая пластичности. |

| Молибден (Mo) | Предотвращает возникновение ломкости, позволяет сохранять прочность при высоких температурах. Также увеличивает упругость и сопротивление к окислению. |

| Кремний (Si) | Увеличивает прочность и износоустойчивость стали, делает ее более стабильной и надежной. |

| Ванадий (V) | Отвечает за упругость стали. Усиливает свойства хрома. |

| Никель (Ni) | Повышает устойчивость к коррозии, предотвращает гниение стали. Увеличивает ее прочность. |

| Сера (S) | Является вредной примесью, снижает пластичность и коррозионную стойкость. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | Также вредная примесь. Повышает хрупкость стали, особенно при повышенном содержании углерода. |

Сталь марки Х12

| Марка: Х12 Класс: Сталь инструментальная штамповая Вид поставки: сортовой прокат, в том числе фасонный ГОСТ 5950-2000 , ГОСТ 2590-2006, ГОСТ 2591-2006. Калиброванный пруток ГОСТ 5950-2000 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-2000 , ГОСТ 14955-77. Полоса ГОСТ 4405-75 . Поковки и кованные заготовки ГОСТ 5950-2000 , ГОСТ 1133-71 , ГОСТ 7831-78. Использование в промышленности: холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам; волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д. |

| Химический состав в % стали Х12 | ||

| C | 2 — 2,2 | |

| Si | 0,1 — 0,4 | |

| Mn | 0,15 — 0,45 | |

| Ni | до 0,35 | |

| S | до 0,03 | |

| P | до 0,03 | |

| Cr | 11,5 — 13 | |

| Mo | до 0,2 | |

| W | до 0,2 | |

| V | до 0,15 | |

| Ti | до 0,03 | |

| Cu | до 0,3 | |

| Fe | ~83 | |

| Дополнительная информация и свойства |

| Температура критических точек: Ac1 = 810 , Ac3(Acm) = 835 , Ar3(Arcm) = 770 , Ar1 = 755 , Mn = 180 |

| Твердость стали Х12 после термообработки | |||

| Состояние поставки, режимы термообработки | HRC∂ (HB) | ||

| Прутки и полосы отожженные или высокоотпущенные образцы. Закалка 970 °С, масло. Отпуск 180 °С Изотермический отжиг 830-850 °С, охлаждение со скоростью 40 град/ч до 720-740 °С, выдержка 3-4 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух. Подогрев 650-700 °С. Закалка 950-980 °С, масло Отпуск: 180-200 °С, 1,5 ч воздух (режим окончательной термообработки) 320-350 °С, 1,5 ч воздух (режим окончательной термообработки) | До (255) Св. 62 (255) 61-63 58-59 | ||

| Ударная вязкость и твердость стали Х12 в зависимости от температуры отпуска | ||

| Температура отпуска, °С | KCU (Дж /см2) | HRC∂ |

| Изотермическая закалка с 1000 °С и выдержкой 40 мин при 250-350 °С. Отпуск с выдержкой 1ч | ||

| 150 200 250 | 22 22 23 | 64 63 61 |

| Изотермическая закалка с 1050 °С с выдержкой 40 мин при 250-350 °С. Отпуск с выдержкой 1ч | ||

| 150 200 250 | 32 33 34 | 62 60 58 |

| Закалка 960-980 °С, масло. Выдержка при отпуске 1,5 ч | ||

| 200 300 400 500 | 10 15 34 — | 64 62 59 56 |

Электрошлаковая наплавка стали Х12: электрошлаковую наплавку применяют, если площадь поверхности детали, подлежащей наплавке, достаточно велика. Ее выполняют как в нижнем, так и в вертикальном положении. Для высокохромистых ледебуритных сталей типа Х12 основными легирующими элементами являются углерод (1,2-2,3%) и хром (11,5-13,5%). Некоторые из сталей этого типа легируют незначительными добавками вольфрама, молибдена, азота, никеля, ванадия и титана. Основные легирующие элементы сообщают сталям высокую твердость, износостойкость, глубокую прокаливаемость и малую деформируемость при закалке. После отжига они удовлетворительно обрабатываются резцом.

Инструмент с наплавленным слоем из сталей типа Х12 предназначен для обработки особо твердых материалов. Для наплавки применяют преимущественно порошковые электродные проволоки диаметром 2,8-3 мм и флюс АН-26. Химический состав порошковых проволок приведен в таблице ниже. Указанные проволоки обеспечивают наплавленному металлу стандартный состав на обычных режимах электрошлаковой наплавки (Iс на одну проволоку 250 — 500 A, Uc = 30-35 В). Лучшие результаты получены на переменном токе.

| Проволока | Состав, % (0,3% 51, 0.4% Мп) | |||

| C | Cr | V | Другие элементы | |

| ПП-Х 12ВФ/ЭШ | 2.3 — 2.4 | 16 — 17 | 0.3 | 1.2 W |

| ПП-Х 12М/ЭШ | 2 | 15.5 | 0.3 | 0.7 Mo |

| ПП-Х 12Ф1/ЭШ | 2 | 16 | 1.2 | — |

| ПП-Х 12Н4Ф/ЭШ | 2.3 — 2.5 | 16 | 0.3 | 4 Ni |

| ПП-Х 12/ЭШ | 2.3 — 2.4 | 16 — 17 | — | — |

Заготовки массой более 25 кг следует подогревать перед наплавкой, а после наплавки отжигать при температуре 700° С в течение 1-2 ч с медленным остыванием. Это позволит избежать, появления холодных трещин после наплавки.

Для последующей механической обработки наплавленное изделие отжигают по режиму: нагрев до 800-870° С, выдержка 1 — 4 ч, медленное охлаждение до 700° С, охлаждение на воздухе; суммарное время охлаждения должно составлять не менее 10 ч. После механической обработки изделие подвергают закалке с отпуском. Режимы закалки выбирают в зависимости от характера эксплуатации.

Характеристики стали

От химического состава сплава зависят механические характеристики стали. Также очень важна правильная термическая обработка. У любой стали 5 основных характеристик :

- твёрдость — сопротивляемость физическим воздействиям;

- жесткость — стойкость к механическим повреждениям (сколы, трещины);

- износоустойчивость;

- антикоррозийная стойкость — устойчивость к появлению ржавчины;

- длительность использования клинка без заточки.

Для ножевых сталей самой важной характеристикой является твердость по Роквеллу. Чем она выше, тем дольше прослужит изделие и продержится заточка. Для марки Х12МФ этот показатель варьируется в диапазоне 61 — 64 единиц. Это достаточно высокое значение.

Химические свойства

За получение конечных свойств Х12МФ изделия отвечают две составляющие: химический состав сплава и термомеханическая обработка (промежуточная и окончательная). Естественно, что обе составляющие зависят друг от друга, а определяется эта тонкая взаимосвязь в результате многочисленных исследований и опытов:

К вышеперечисленным изделиям предъявляются высокие требования:

- по прочности при обработке металла способом холодного штампования, прокатки;

- хорошую теплостойкость. — Набор этих свойств марки Х12МФ обеспечивает высокая концентрация следующих элементов, каждый из которых вносит свои особенности:

- C — 1.45-1.65%;

- Cr — 11–12.5%;

- Mo — 0.4–0.6%;

- Si — 0.1–0.4%;

- V — 0.15–0.3%;

- Mn — 0.15–0.45%;

- Сu — 3%;

- Ni — 0.35%.

Расшифровка стали Х12МФ

В данном случае в маркировке указаны только основные элементы:

- индекс: Х12 — содержание хрома 12 %;

- М — молибден (без цифрового индекса, содержание должно составлять до 1 %);

- Ф — вольфрам (содержание также до 1 %).

Читать также: Как замерить сопротивление изоляции мультиметром

Углерод в данном случае не указывается, так как по умолчанию его содержание определяется в районе 1,5 %.

Углерод — важнейший элемент, повышающий прочность. Его участие оказывает как положительное влияние, так и отрицательное. При одновременной прочности он снижает пластичность, что делает сталь плохо деформируемой.

К тому же карбиды при высокой концентрации распределяются неравномерно, а также коагулируют при дальнейшем вылеживании, что приводит к неоднородности свойств в самом сплаве: в районе сегрегаций сплав наиболее прочен, а истощенное место становиться уязвимым при нагреве выше 300 ºC. Поэтому при интенсивной работе, когда рабочая поверхность нагревается, происходит разупрочнение.

Но этот недостаток нейтрализуют добавлением хрома, марганца, молибдена и вольфрама.

Основным легирующим элементом Х12МФ является хром. Он придает коррозионную стойкость, повышает прокаливаемость и исключает разупрочнение стали. Именно благодаря такому содержанию хрома, сталь характеризуется высокой:

- теплостойкостью (отсутствием разупрочнения при высоких температурах выше 300 ºC);

- прокаливаемостью;

- стойкостью к короблению при закалке.

Вольфрам улучшает режущую способность стали, что очень актуально при изготовлении ножей. Это происходит благодаря способности W образовывать тугоплавкие соединения, которые даже при нагревании режущей кромки не вызывают разупрочнения.

Высокая концентрация элементов, увеличивающих прочность, придают характеристикам стали отрицательные качества. Их нейтрализуют другие элементы, например, марганец и молибден. Они также увеличивают прочность, но еще дополнительно работают на увеличение прокаливаемости (свойство стали которое при закалке увеличивает толщину металла, в которой образуется необходимая мартенситная структура). К тому же уменьшают коробление при закалке.

Ванадий наряду с железом образует карбиды VC, которые характеризуются еще более высокой прочностью и тугоплавкостью, чем FeC. При чем содержание этого элемента в диапазоне всего 0,3-0,5 % не снижает пластичность стали.

Термомеханическая обработка

Расплавленный металл разливают в формы для получения:

- заготовок простых геометрических форм (круги, квадраты т. д.), из которых в дальнейшем изготавливают детали методом ковки;

- готовые изделия с учетом припусков на обработку.

При изготовлении изделий методом ковки, происходит дополнительное улучшение структуры. Происходящие изменения можно назвать как повышение плотности, потому что при этом происходит устранение дефектов:

- заполнение вакансий в кристаллической решетке;

- дендритной ликвации — измельчение зерен (устранение дендритной структуры, которая неизбежна при кристаллизации заготовок, слитков, повышает пластичность, без потери прочности).

Сложные молекулярные связи в насыщенной структуре, предъявляют высокие требования к температурному режиму. Нагрев стали при ковке не должен превышать 1050 ºC. При перегреве металла происходит переструктуризация, которая вызывает хрупкость, исправить ее, к сожалению, невозможно.

Преимущество стали, как малая усадка, позволяет изготавливать методом литья готовые детали и точные заготовки (размеры с учетом припусков для обработки). Тогда окончательную структуру изделие получает при выполнении термомеханической обработки:

- снятие лишнего слоя обеспечивает точные размеры и устранение издержек литейного производства;

- закалка в масло увеличивает прочность структуры верхнего слоя;

- отпуск снимает внутренние напряжения.

Преимущества и недостатки

| ПЛЮСЫ | МИНУСЫ |

| Низкая стоимость производства. В составе материала простые компоненты, поэтому изделия из него доступны по цене. | Потеря блеска при контакте с кислыми продуктами. Отполировать клинок до блеска не получится, он останется мутным |

| Высокие режущие свойства. | Необходимы специальные приспособления для заточки. В походных условиях поправить нож не получится из-за его высокой твердости. |

| Длительное время удерживания остроты. Идеальный угол заточки 35 градусов. | Строгие требования к температурному режиму во время изготовления. Если температуру не выдержать, клинок получится хрупким. |

| Устойчивость при взаимодействии с влагой. Полностью нержавеющей сталь назвать нельзя. Однако антикоррозийные свойства у нее высокие. | Плохо переносит нагрузки на излом. Может сломаться от удара по кости или толстому стволу дерева. |

Марка стали Х12МФ для ножей: плюсы и минусы

Как и любая другая сталь, марка Х12МФ имеет свои преимущества и недостатки.

Плюсами ее считаются:

- высокие режущие свойства;

- демократичная цена;

- длительное удерживание заточки;

- повышенная прочность лезвия.

Специалисты подтвердят, что стальные ножи имеют одну особенность: максимально заточенное острие заточку держит мало, быстро становится тупым. О ножах Х12МФ этого сказать нельзя. Оптимальный процент углерода обеспечивает особую устойчивость к износу, поэтому изделие с такой маркировкой очень долго будет оставаться острым. В походных условиях ножом можно будет без опаски вырубать кусты длительное время, и клинок все равно сохранит хорошие способности к разрезанию. При этом, если вы все же намерены поправить остроту, то в использование бруска с алмазной крошкой ускорит время заточки.

Есть у стали свои недостатки. В частности, не стоит использовать нож из стали данной маркировки для разрубания твердых предметов (например, кости) – есть риск появления сколов на лезвии. Несмотря на определенный уровень упругости, постарайтесь все же не проверять нож на изгиб. Причиной всего этого является некоторая хрупкость металла.

Сравнение с аналогами D2 и K340

Российским аналогом стали Х12МФ является сплав марки 95Х18.

Первоначально сталь 95Х18 использовалась для укрепления строительных конструкций, а позднее стала использоваться для изготовления ножей. Такой нож проще наточить, чем клинок из Х12МФ. Зато последний будет прочнее.

Из зарубежных, близки по составу и характеристикам американская D2 и сталь К340 австрийско — шведского концерна Bohler Uddeholm.

Ножи из стали D2.

Эксперты считают, что D2 и Х12МФ схожи по химическому составу и механическим свойствам, каких-то ярких отличий нет. Можно выбирать нож из той или другой стали, опираясь просто на личные впечатления, какой больше нравится.

Сталь D2 также является высокоуглеродистой легированной сталью. Первоначально была разработана для производства режущих зубьев. Твердость этой стали по Роквеллу от 57 до 61 единиц.

Сталь К340 более устойчива к коррозии, в составе сплава отсутствуют вредные сера и фосфор. Твердость стали 62-64 единицы. Главным недостатком К340 является ее высокая стоимость.

| МАРКА | ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

| Х12МФ | Высокая режущая способность, износоустойчивость, низкая цена. | Не переносит ударные нагрузки |

| D2 | Очень хорошо держит заточку, высокая прочность. | Низкая устойчивость к коррозии |

| K340 | Большая механическая прочность | Высокая стоимость |

Лучшие производители в России

В России ножи из стали Х12МФ очень популярны. Это связано с тем, что клинки из нее получаются высокопрочными, заточку держат длительное время. Стоимость изделий весьма доступна.

Также рекомендуем ознакомиться с актуальным рейтингом лучших сталей для ножей.

При нарушении технологии производства сталь теряет часть своих свойств!

Поэтому нужно покупать изделия только проверенных производителей, иначе нож может не выдержать первой же серьезной эксплуатации. Отличные клинки делают, например, кузница «Альбион» (Нижегородская область), ООО ПП «Кизляр», . На этих предприятиях используют и новейшие технологии производства, и опыт старых заслуженных мастеров. Поэтому изделия получаются высокого качества.

Производство в кузнице

Обзор ножей из стали Х12МФ

Чаще всего из материала Х12МФ делают охотничьи и туристические ножи. Их выбирают с особым вниманием, потому что такой нож должен выполнять множество функций и быть надежным помощником своему хозяину. Ножом вскрывают консервы в походе, выполняют работы по обустройству привала, разделывают мясо или рыбу.

Кто-то берет с собой несколько ножей для разных дел, а кто-то предпочитает иметь универсальный клинок. Но не только охотники и рыбаки пользуются ножами. Многим нравится иметь в сумке небольшой складной нож, чтобы и карандаш можно было заточить, и колбасу порезать, не испытывая бытовых затруднений.

Байкер — 1

. Удобный складной нож, пригодится в быту и в походе. Рукоятка состоит из металлических пластин с пластиковыми накладками. Держит остроту длительное время.

Характеристики:

- длина рукояти – 130 мм;

- длина клинка – 98 мм;

- марка стали клинка – Х12МФ;

- материал ручки – пластик;

Рыбак

Небольшой ручной нож с рукоятью из карельской березы, производитель Lemax. Пригодится любому рыбаку, его острый нос прекрасно подходит, чтобы вскрыть брюшко рыбы.

Идет в комплекте с чехлом (ножнами) из натуральной кожи. Красивая деревянная рукоять и индивидуальная упаковка делают этот нож прекрасным подарком.

Характеристики:

- длина рукояти – 125 мм;

- длина клинка – 135 мм;

- марка стали клинка – Х12МФ;

- материал ручки – карельская береза;

Финский

Универсальный нож с рукоятью из эластрона, . На ручке выполнены выступающие рифления, благодаря им нож отлично удерживается в руке и не выскальзывает. Пригодится на рыбалке, охоте, при сборе грибов. В комплекте с ножом ножны из натуральной кожи. Характеристики:

- длина рукояти – 106 мм;

- длина клинка – 114 мм;

- марка стали клинка – Х12МФ;

- материал ручки – эластрон;

Как ухаживать

Чтобы ножи, выполненные из данной стали, служили долго, нужно соблюдать несложные правила ухода:

- мыть и вытирать насухо после каждого использования. Особенно тщательно нужно помыть, если он контактировал с кислыми продуктами;

- один раз в месяц смазывать лезвие маслом;

- для заточки ножа использовать специальный брусок с алмазной крошкой;

- хранить клинок в ножнах, чтобы не заводился грибок;

- обрабатывать антисептиком рукоятку.

Заточка ножа очень важный процесс, поэтому нужно использовать качественный алмазный брусок.

При должном уходе изделие прослужит долго и сохранит свои свойства. Многие люди пользуются такими ножами не один сезон, при этом каких-либо серьезных недостатков не выявляется.

Закалка и отпуск заэвтектоидной и ледебуритной стали для штампового инструмента

Свойства и поведение при термической обработке заэвтектоидной и высокохромистой стали были рассмотрены ранее, а режим закалки был указав в табл. 33.

Поэтому здесь приводятся только основные особенности и отличия в термической обработке инструмента для холодного деформирования металла.

Инструмент этого назначения часто имеет большие габариты, чем режущий инструмент. В таких случаях следует назначать температуры закалки стали (кроме стали Х12М и X12) по верхнему пределу, указанному в табл. 33, а при закалке более крупного инструмента — на 10—20° выше этого верхнего предела.

В штампах из углеродистой стали надо часто обеспечить максимально глубокую прокаливаемость. Последняя возрастает, если сталь имеет перед закалкой структуру тонкопластинчатого перлита. Такая структура создается в стали в результате нормализации. Поэтому крупные штампы из углеродистой стали иногда целесообразно подвергать нормализации перед закалкой.

По данным В.Я. Дубового, стойкость крупных штампов, получивших более высокий нагрев при закалке или прошедших предварительную нормализацию, возрастает примерно в два раза по сравнению со стойкостью штампов, нагревавшихся при закалке по обычному режиму, установленному для углеродистой стали.

Штамповому инструменту, изготовленному из стали Х12М, X12 и 7X3, надо в результате термической обработки сообщить высокую износоустойчивость при достаточной вязкости. Поэтому при закалке этой стали не требуется переводить большое количество карбидов в твердый раствор. Кроме того, деформация сложного инструмента, изготовляемого из стали Х12 и Х12М, в процессе закалки должна быть минимальной. По этим соображениям нет необходимости нагревать эту сталь до высоких температур, указанных в табл. 33 и назначаемых для режущего инструмента. Нагрев штампового инструмента применяют следующий:

Охлаждение штампов из стали Х12М, Xl2 и 7X3 можно производить в масле или в струе воздуха, после чего сталь получает твердость в пределах 62—65 Rс и структуру мартенсита с значительным количеством не перешедших в раствор карбидов (а также 10—20% остаточного аустенита). Охлаждение высокохромистой стали в струе воздуха создает несколько меньшие остаточные напряжения, чем охлаждение в масле. Поэтому для уменьшения деформаций, возникающих при закалке, штампы, изготовленные из стали Х12М и Х12, охлаждают на воздухе. Однако штампы сложной формы, особенно с резкими переходами, более рационально охлаждать в расплавленных солях или в специальной печи при температуре 450—475° и после выдержки в течение 10—20 мин. переносить на воздух.

Сталь Х12М и X12, нагревавшаяся при закалке до 975—1050°, сохраняет высокую твердость (60—62 Rс) после отпуска при 425—475°; дальнейшее повышение температуры отпуска вызывает понижение твердости. Поскольку из этих марок стали изготовляют штампы, работающие главным образом в условиях повышенного износа, то температуры отпуска стали Х12М и X12 обычно устанавливают в указанных здесь пределах. Отпуск производят однократный с выдержкой в зависимости от размера штампа продолжительностью 2—5 час. Штампы высокой точности, в которых надо сохранить размер, бывший до закалки, отпускают 2—3 раза при 509—520°, так как дополнительный отпуск, способствуя полному распаду остаточного аустенита, увеличивает размеры штампа. Твердость после такого отпуска 55—60 Rс.

Температуры отпуска штампового инструмента, изготовленного из стали марок X, ШХ15, ХГ, Х09, 9ХС, У8—У12, устанавливают в пределах, указанных ранее, если инструмент работает в условиях повышенного износа.

Если штампы испытывают в работе удары и должны иметь более высокую вязкость, то твердость их после отпуска должна быть ниже 60 Rс. Можно при этом исходить из следующих данных: для штампов простой формы принимать твердость 57—60 Rс, а для штампов с резкими переходами — 55—57 Rс; для штампов, обрабатывающих более мягкий металл, например, цветные металлы, — 48—55 Rс. В этом случае для штампового инструмента устанавливают более высокие температуры отпуска (табл. 42).

Некоторые типы инструмента, например, дыропробивные штемпеля, пуансоны и т. п., имеют длинную крепежную часть, работающую на изгиб, что требует выполнения более сложного режима термической обработки с целью сохранения высокой твердости в рабочей части и получения меньшей твердости при повышенной вязкости в крепежной части. Для создания разнородной твердости по длине инструмента можно применить или различный режим закалки для рабочей и крепежной части или диференцированный режим отпуска. В первом случае инструмент нагревают в свинцовой или соляной ванне только рабочей частью или же нагревают полностью в печи, но погружают в масло только его рабочую часть.

Отзывы владельцев

Игорь Р., Ленинградская область: «Имею несколько ножей для охоты и туризма. Опыт показал, что сталь Х12МФ самое то! У меня нож складной из этой марки. Все лето ходил за грибами, был на рыбалке, за уходом сильно не следил. Нож по-прежнему острый, никаких следов коррозии.»

Сергей Н., Пензенская область: » Большинство моих ножей из Х12МФ. Немного темнеют, но коррозии нет. При частом использовании заточки хватает на 2 года. Всем рекомендую!»

Благодаря своим высоким рабочим качествам и невысокой стоимости, изделия из стали Х12МФ находят широкое применение в производстве и быту. Они могут долго служить человеку, не теряя своих свойств. Для этого необходимо использовать ножи по назначению и вовремя осуществлять уход за ними.