Марки металла ст20 и 09г2с востребованы на рынке труб и трубопроводной арматуры. Их используют в отечественной и зарубежной промышленности для производства:

- металлопроката;

- сварных конструкций;

- отводов, опор и запорных механизмов;

- тройников и переходов.

Популярность связана с высокими эксплуатационными характеристиками, которые позволяют использовать их в регионах с критически низкими температурами наружного воздуха, в системах высокого давления и его резкими перепадами.

Несмотря на применение этих марок в одинаковых областях, их тип, отдельные химические и физические параметры различаются. Поэтому подходящий материал выбирает производитель в соответствии с техническими условиями, государственными и отраслевыми стандартами, особенностями транспортируемой рабочей среды.

Сварка труб из стали 20

Материал относится к малоуглеродистым конструкционным сталям. Из него изготавливают широкий ассортимент проката: от поковок до прямошовных патрубков.

Сырье обладает хорошей свариваемостью и не требует предварительного подогрева. Последующая термообработка также не требуется. После обработки сплав не теряет прочности, надежности, а полученный шов (рубец) выдерживает значительное механическое воздействие.

Химические и физические показатели

Посмотрев на расшифровку стали марки 08Х18Н10Т, можно увидеть, что этот сплав высоколегирован. То есть в нем содержится большое количество специальных добавок, улучшающих его химические и физические свойства.

Сплав получают из железа и углерода, а его структура кристаллическая. Атомы железа располагаются между кристаллами. Атомы углерода, за счет меньшего размера, внедряются в кристаллическую решетку, склеивая ее, тем самым, придавая дополнительную прочность. Также ведут себя и атомы добавок, входящих в состав сплава.

Способы сварки

Трубные конструкции из ст20 сваривают по-разному. Наиболее распространены три технологии:

- термическая: к ней относятся газовая, лазерная, плазменная, дуговая, электронно-лучевая;

- механическая: в эту группу входит состыковка металлоизделий трением и взрывом;

- термомеханическая: комбинированный способ подразумевает воздействие на металл повышенной температурой и механическими усилиями. Подходит для скрепления малогабаритных частей.

Кроме того, выделяют подвиды в зависимости от способа проведения работ: механизированную и ручную технологии.

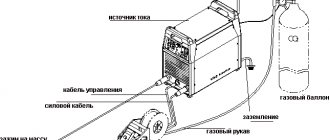

Для низкоуглеродистого сплава двадцать оптимально подходит электросварка (полуавтоматическая в среде защитных газов, автоматическая с применением проволоки, ручная дуговая, ручная аргонодуговая). Газовую используют реже: она представляет повышенную опасность из-за баллонов с газом, который находится под повышенным давлением.

Сталь 09г2с — характеристики

Расшифровка указывает на состав и особенности материала.

- 09 — объем углерода в химическом составе (0,09%);

- г2 — содержание марганца (варьируется от 1,2% до 2%);

- С — кремний, цифра в конце маркировки указывает на его количество, в данном случае меньше 1%.

Легирование стали не ограничивается этими тремя компонентами. В состав добавляют никель, серу, фосфор и другие элементы, но их содержание в сумме не больше 2%. Плотность около 7800 кг/м3, ее снижают добавлением меди или кобальта, увеличивают — вольфрамом.

Металл легко сваривается, поэтому его используют для организации технологических линий гражданского и промышленного назначения. Отличается устойчивостью к критически низким температурам (до -70С), поэтому применяется в нефтяной и газодобывающей промышленности в северных районах страны.

Твердость определяют по нескольким системам в зависимости от типа изделия. Предельные характеристики регламентированы техническими условиями 14-3-1128-2000.

Химический состав и эксплуатационные свойства продукции зарубежных производителей может отличаться от действующих в России и странах СНГ, что связано с разницей в требованиях государственных стандартов.

Разница в применении

Ст20 отличается низким показателем рабочей температуры. Это значит, что металлические изделия быстро нагреваются, а их пластичность увеличивается. При сильном охлаждении, наоборот, структура становится хрупкой.

Поэтому в суровых условиях используют сталь 09г2с, которая легко поддается сварке и подходит для применения в областях, где требуется высокая износостойкость. В экономическом плане 20 дешевле, поэтому ее часто выбирают в промышленности, где не важен температурный диапазон.

Сталь 09г2с – это очень востребованная сталь, используется как в строительстве, так и во многих отраслях промышленности. Существуют отечественные и зарубежные аналоги этого вида. Наиболее часто используется для изготовления труб, металлопроката и сварных металлоконструкций, температурный диапазон использования которых от -70 до 425 0 С9 с допустимыми нагрузками на них).

Технология сварки

Обычно делится на три этапа: подготовительный, непосредственно металлообработка, завершающий. По нормативам в первый входит очистка поверхности заготовок от грязи, жира; выравнивание стальных труб в месте стыка; подбор подходящего режима сваривания. Зачистка краев элементов от окалины, заусенцев и обезжиривание поверхностей позволит избежать дефектов в полученном шве.

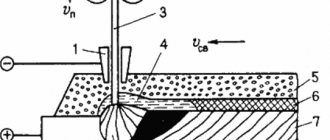

После подготовительных мероприятий приступают ко второму этапу – свариванию.

- Включают сварочный аппарат, к которому присоединен кабель с держателем стержней. Выбор источника тока, режима зависят от толщины деталей, опыта сварщика, метода работ. Также необходимо зафиксировать на обрабатываемых заготовках земляные контакты.

- Выполняют предварительный подогрев (для стали двадцать он не требуется).

- Устанавливают прихваточные швы. Их размеры, количество определяются толщиной металла на деталях, размером заготовок.

- Осуществляют проварку изделий по контуру.

На завершающем этапе сварной рубец очищают от шлака. Остывший затвердевший покров отбивают молотком. С помощью жесткой щетки его зачищают от окалин, брызг раскаленного металла, наплывов. Если количество образований большое, задействуют шлифовальную машинку или болгарку. После полученные рубцы осматривают, чтобы исключить дефекты или непроваренные участки. В промышленных условиях для визуального контроля используют рентген-просвет.

Сварка нержавейки переменным током

Качественный сварной шов можно получить и с использованием трансформаторов. Наиболее востребованные марки электродов в этом случае:

Среди зарубежных аналогов широко используется продукция ESAB, марки: ОК 61.30 (возможна работа с деталями разной толщины), ОК 63.20 (позволяют варить тонкостенные трубы).

Как приварить нержавейку к нержавейке электродом

Расскажем, как приварить нержавейку к металлу электродом на примере инверторной сварки. Для начала на аппарате задаются нужные параметры – толщина детали, диаметр стержня, сила тока. В соответствующем порядке это:

- 1,5 мм – d 2 мм – 40–60 А;

- 3 мм – d 3 мм – 75–85 А;

- 4 мм – d 3 мм – 90–100 А;

- 6 мм – d 4 мм – 140–150 А.

Далее порядок действий таков:

- поверхность соединения на детали обязательно зачищается металлической щеткой.

- для лучшего проплавления (при толщине от 4 мм) напильником или болгаркой разделываются кромки.

- при соединении тонкостенных изделий (до 2 мм) предварительно выполняются прихватки.

- при большой (от 7 мм) толщине зона соединения предварительно прогревается до 150 ⁰C.

- путем легкого дотрагивания до металла активируется электрод и поджигается дуга.

- металл сваривается на короткой дуге.

- по завершении сварки делается «замок» во избежание появления свищей и трещин.

- изделие должно остыть (не менее 5 минут).

Затем молотком (путем легкого постукивания) удаляется оставшаяся шлаковая корка. Также возможна зачистка железной щеткой.

Какими электродами варить трубу

При работе не обойтись без расходных материалов – электродных прутков. Они представляют собой металлический стержень, на поверхность которого нанесено специальное покрытие (обмазка). Оно обеспечивает защитный слой (пленку), который предотвращает попадание в шов кислорода и азота.

Виды оборудования по типу защитного слоя:

- с рутиловой пленкой ‒ нужны для создания угловых швов, прихваток;

- с целлюлозным покрытием ‒ используются для скрепления объектов с большим диаметром. Позволяют создавать кольцевые, вертикальные швы;

- с рутилово-целлюлозным слоем ‒ комбинация востребована при выполнении сложных конструкций (например, вертикального шва сверху вниз).

При подборе стержней учитывают несколько факторов: режим функционирования, мощность аппаратуры, условия, при которых выполняется работа, качество металла и другие. Выбор сердечника строго регламентируется специальными документами.

Электроды для трубопроводов под давлением

Для присоединения трубных секций из ст.двадцать оптимальны прутки Э42А УОНИ-13/45. Если в их составе присутствуют материалы 30ХМА, 20Х3МВФ, лучше выбрать оборудование ЭП-60, ЦЛ-19ХМ, ВСН-2.

Также для стыковки магистралей высокого давления применяют марки ОК 74.70, ОК 53.70. Последние покрыты специальным флюсом, позволяют проводить качественную обработку сетей, которые созданы на основе малоуглеродистых сталей. В результате получается сварное соединение, которое обладает повышенной пластичностью, хорошей ударной вязкостью.

Электроды для газопроводов

Для газопровода используют несколько марок. Наиболее универсальной считается ОК-46. Она обеспечивает качественный шов, поэтому часто используется при обработке ответственных сооружений (в т.ч. в судо- и авиастроении).

Прочные долговечные швы в поворотных и неповоротных местах газовых магистралей позволяют получить марки ЛБ-52, УОНИ-1355, МТГ-01К. Для этих стержней характерна стабильная дуга, легкое удаление шлакового покрова, небольшое разбрызгивание.

Электроды для нефтепроводов

Среди отечественных элементов наибольшее распространение получили сертифицированные марки ЛЭЗ ЛБгп. Устройства с диаметром 2,5 — 4 мм покрыты кремнием, серой, углеродом, марганцем.

Также для нефтепроводов применяют оборудование иностранных производителей: ОК 53/70 (Швеция), LB 52U (Япония) и др.

Электроды для тепловых сетей

Для создания короткой дуги часто используют марку ЦЛ-9 с низким содержанием водорода. Она позволяет работать в любом пространственном положении, но выделяет токсичные ядовитые вещества при горении. Также для тепловых сетей выбирают проволоку Э42А, Э-09Х1МФ, УОНИИ-13/45.

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Наделить обычные стальные сплавы уникальными характеристиками и получить из них коррозионностойкие стали позволило добавление в их химический состав такого элемента, как хром.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

Влияние легирующих элементов на свойства сталей

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Мы уже так привыкли к коррозиооностойкой стали, что даже не замечаем, насколько наша жизнь стала комфортнее из-за присутствия в ней нержавейки

Нержавеющая сталь содержит в своем химическом составе углерод, который придает ей высокую твердость и прочность. Следует отметить, что данный химический элемент является обязательным компонентом любого стального сплава и оказывает серьезное влияние на его свойства.

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред. Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения. В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

Сварка труб из стали 20 и 09г2с

Сплавы отличаются невысоким содержанием углерода. Они не закаливаются, не склонны к перегреву, устойчивы к образованию трещин. Для ручного или автоматического скрепления конструкционных слаболегированных веществ 09Г2С и 20 подходит оборудование УОНИ-13.55, Э42, АНО-21, ОЗС-12, МР-3 ЛЮКС. При соблюдении технологии, грамотного подбора сырья и аппаратуры получается прочный участок сварного соединения.

Более подробно технологические указания раскрыты в СТО 00220368-011-2007. Документ содержит требования к материалам, методам металлообработки разнородных соединений из углеродистых, высоко- и низколегированных сталей и сплавов.

Как варить красивые швы ‒ видео

Источник

Виды нержавеющей стали и ее классификация

Все многообразие антикоррозийных типов стали разделено на 5 больших групп. Основанием для такого деления служит микроструктура материала. Из них чаще всего встречаются представители 3 следующих групп:

- Мартенситную сталь отличают по букве «С» в маркировке. Свои свойства она приобретает не только благодаря составу, но и в результате закалки и отпуска. Применима в производстве столовых приборов, режущего инструмента. Слегка намагничивается, имеет повышенную твердость.

- Ферритный сплав мягче мартенситного. Также наделен магнитными свойствами. В его обозначении присутствует литера «F».

- Аустенитная сталь, содержащая в своем составе 15-20% Cr и 5-15% Ni не намагничивается, обладает высочайшей стойкостью к коррозии. Обозначается буквой «А». Марки стали из этой группы наиболее распространены в промышленном производстве, а также при изготовлении метизов и крепежных устройств.

В свою очередь аустенитные сплавы делят на 5 классов, дополнительно обозначающихся цифровым значением:

- А1 – наименее стойка к коррозии из-за содержащейся в химическом составе серы. Используется для изготовления деталей к механическим и подвижным узлам.

- А2 – сталь, устойчивая к воздействию влаги, но не годится для работы в средах, содержащих кислоты, щелочи, хлор и соли. Безвредна в экологическом плане, не намагничивается, не подлежит закаливанию. Отлично подходит для изготовления всех видов крепежа, предназначенного к эксплуатации в неагрессивных условиях.

- А3 – по свойствам схожа со сталью класса А2. Однако этот металл лучше сопротивляется коррозии в высокотемпературной среде, благодаря стабилизации сплава ниобием, титаном либо танталом.

- А4 – отличается от стали А2 наличием молибдена в количестве 2-3%. Эта небольшая добавка придает металлу высокую стойкость к кислотам, щелочам, солям. Может работать в условиях низких температур, до -60°С. Крепеж А4 предназначен для строительства мостов, прибрежных сооружений. Его используют в судостроении, на химических и нефтегазовых предприятиях.

- А5 – сталь, стабилизированная титаном, благодаря чему хорошо сопротивляется коррозии при высоких температурах. Остальные технические характеристики аналогичны классу А4.

В разных странах крепеж производится по различным стандартам. В России это ГОСТы, в Германии – DIN, в США – AISI, в Европе – EN и международный ISO. Многие крепежные элементы, изготовленные по стандартам разных государств, считаются аналогами. Однако это не совсем правильно, так как небольшие отличия все-таки существуют, хотя бы из-за несоответствия систем измерения. Поэтому замену крепежа при сборке конструкций, отличающегося от указанного в чертежах, лучше доверить специалистам.

Группы свариваемости сталей

Свариваемость стали — характеристика, указывающая на возможность сварки металла с удовлетворительными механическими свойствами без образования трещин. Разделяют четыре группы свариваемости сталей:

- хорошая свариваемость

- удовлетворительная свариваемость

- ограниченная свариваемость

- плохая свариваемость

Как правило стали с низким содержание углерода обладают хорошей свариваемостью, с высоким содержанием углерода ограниченной или плохой.

Что лучше: углеродистая или нержавеющая сталь?

Нержавеющую сталь применяют:

- в энергетике, химической промышленности при работе с агрессивными средами;

- в медицине, авиастроении, где требуется долговечность и повышенная прочность инструментов;

- в строительстве и других сферах, где важную роль играет вид деталей.

Углеродистая сталь необходима там:

- где требуется много прочного материала – например, при строительстве трубопроводов;

- где нет потребности в улучшенных свойствах металла – в частности, в производстве мелких деталей механизмов и инструментов.

Рассмотренные виды стали нельзя ставить в один ряд. Материалы подбирают, отталкиваясь от бюджета проекта и области применения.

Группа свариваемости 4 — плохо свариваемые стали

Стали 4 группы свариваются трудно, на швах часто образуются трещины, их необходимо подогревать перед сваркой так в ее процессе. После сварки также требуется термообработка.

К 4 группе относят инструментальные нелегированные стали У7, У8, У8А, У8Г, У9, У10, У11, У12, 40Г, легированная конструкционная сталь 45Г, 50Г, 50Х, 50ХГ, 50ХГА, сталь 55Л, 65, 75, 85, 60Г, 65Г, 70Г, 55С2, 55СА, 60С2, 60 С2А, Х12, Х12М, 7Х3, 8Х3, ХВГ, ХВ4, 5ХГМ, 6ХВГ.

Таблица свариваемости сталей.

Физические свойства

| Температура, °С | Модуль упругости, E 105,МПа | Кожффициент линейного расширения, a 10 6, 1/°С | Коэффициент теплопроводности, l, Вт/м·°С |

| 20 | 1,96 | — | — |

| 100 | — | 16,1 | 16 |

| 200 | — | — | 18 |

| 300 | — | 17,4 | 19 |

| 400 | — | — | |

| 500 | — | 18,2 |

Свариваемость различных марок стали

Рассмотрим свариваемость самых распространенных марок стали.

Свариваемость стали 09г2с и Ст3

Стали Ст3 ГОСТ 380-94 и 09г2с ГОСТ 19281-89 относятся к группе 1, для их сварки не требуется нагрева. Сварной шов при соблюдении технологии не склонен к образованию трещин.

Свариваемость Сталей 10 и 20

Сталь 10 и сталь 20 ГОСТ 1050-88 относят к группе свариваемости 1. Детали, изготовленный из указанных марок стали хорошо свариваются без дополнительного подогрева.

Свариваемость Стали 45

Углеродистая сталь 45 ГОСТ 1050-88 относится к группе свариваемости 3. Для сварки эту сталь необходимо подогревать, а после сварки — подвергнуть термообработке.

Источник

Характеристики марки стали 08Х18Н10Т

| Стандарт | ГОСТ 5949-75 — Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия | |

| Применение | Сварная аппаратура, работающая в средах повышенной агрессивности , теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей; сталь аустенитного класса | |

Сталь 08Х18Н10Т

относится к классу легированных, коррозионностойких, жаростойких сталей аустенитной группы.

Поставляется – в виде сортового и листового проката, калиброванного прутка и кованых заготовок.

История открытия

Сегодня сложно представить мир без многочисленных изобретений. Многие из них были сделаны случайно. Так появилась и нержавеющая сталь. Первое историческое упоминание об этом металле можно найти в записях Гарри Брайрли. Этот металлург-исследователь в 1912 году взял заказ у одной из оружейных компаний на поиск эффективного способа продления срока службы ружейных стволов. К работе практик приступил в привычном для себя стиле — он начал смешивать разные компоненты. Готовые сплавы мужчина проверял на жаропрочность, стойкость. Если показатели были низкие, заготовки отправлялись на свалку. Одна из деталей выделялась среди всех своим блеском. После детального изучения анализа, ученые выяснили, что сплав состоит из нескольких элементов:

- железа — 85,3%;

- хрома — 12,8%;

- марганца — 0,44%;

- углерода — 0,24%;

- кремния — 0,2%.

Далеко не все исследователи отдают пальму первенства в открытии нержавеющей стаи Гарри Брайрли. Некоторые считают, что нержавейку открыл Пьер Бертье — французский горный инженер. Он обнаружил, что определенные соединения железа и хрома, которые можно найти в природе, выделяются высоким показателем кислотоустойчивости. Он первым предложил изготавливать из них посуду, столовые приборы.

Общие сведения

Назначение

Сварная аппаратура, работающая в средах повышенной агрессивности (растворах азотной, уксусной кислот, растворах щелочей и солей), теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей. Сталь коррозионно-стойкая и жаростойкая аустенитного класса.

Структура

Микроструктура этой марки стали в закаленном состоянии представляет из себя аустенит. После того как эта сталь подвергнется нагреванию до 450-850°С начинается выделения карбида хрома на границе аустенитных зерен. При нагревании наблюдается склонность этой стали создавать межкристаллитную коррозию, также немного снижаются пластичные свойства материала. После закаливания эта марка стали становится более стойкой к межкристаллитной коррозии. Эта сталь немагнитная. Окалина образуется в воздушной среде при температуре более чем 850 °C. Рекомендуется эксплуатировать данную сталь при температуре 800°C.

Химический состав в % стали 08Х18Н10Т

| C | Si | Mn | P | S | Cr | Mo | Ni | V | Ti | Cu | W | Fe |

| <0,08 | <0,8 | <2,0 | <0,035 | <0,02 | 17,0-19,0 | <0,3 | 9,0-11,0 | <0,2 | <0,7 | <0,4 | <0,2 | Остальное |

Химический состав, это основное, от чего зависят характеристики стали 08Х18Н10Т.

Основной элемент в сплаве – углерод, его содержание в данной стали – 0,08 %. Чтобы повысить эксплуатационные свойства, в сплав вводят хром – от 17 до 19 %. Процентное содержание никеля – 9–11 %. В составе сплава данной стали есть кремний, марганец и молибден в небольшой концентрации – до 0,9%. Титан в количестве 0,7% значительно меняет свойства стали 08Х18Н10Т.

Влияние химсостава на свойства стали

Все свойства стали 08Х18Н10Т, зависят от введения в сплав достаточно большого процента хрома и никеля. При этом необходимо учитывать, что большая концентрация хрома значительно повышает коррозионную стойкость. А большой процент никеля отражается негативно на эксплуатационных характеристиках. Углерод, являющийся основным элементом, при низком содержании может ухудшить показатели твердости и прочности, но повысить свариваемость.

Механические свойства

Ударная вязкость стали в состоянии поставки

| Сортамент | Термообработка | Показатель | Т= +20 °С | Т= -25 °С |

| Пруток | Закалка при 1050 °С, вода | KCV, Дж/см2 | 216 | 181 |

| Пруток | Закалка при 1050 °С, вода | KCV, Дж/см2 | 167 | 147 |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа | Длительность испытания, часы |

| 600 | 74 | 1/100000 | 147 | 10000 |

| — | — | — | 108 | 100000 |

| 650 | 29 — 39 | 1/100000 | 78 — 98 | 10000 |

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| 20 | 275 | 610 | 41 | 63 | 245 |

| 300 | 200 | 450 | 31 | 65 | — |

| 400 | 175 | 440 | 31 | 65 | 313 |

| 500 | 175 | 440 | 29 | 65 | 363 |

| 600 | 175 | 390 | 25 | 61 | 353 |

| 700 | 160 | 270 | 26 | 59 | 333 |

Коррозионная стойкость стали 08Х18Н10Т

По ГОСТ 7350-77, ГОСТ 5582-72, ГОСТ 4986-79 сталь 08Х18Н10Т не должна быть склонна к межкристаллитной коррозии при испытании по методам AM и АМУ ГОСТ 6032-89 с продолжительностью выдержки в контрольных растворах соответственно в течение 24 и 8 ч. Испытания проводят на образцах после провоцирующего нагрева при 650 °С в течение 1 ч.

Технологические свойства

| Температура ковки |

| Начала 1220, конца 900. Сечения до 300 мм охлаждаются на воздухе. |

| Свариваемость |

| способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, КТС и ЭШС. |

Термическая обработка

Но мало получить сплав с заданным хим. составом, намного важнее получить нужные механические свойства сплава 08Х18Н10Т. Для получения устойчивой структуры и стабилизации аустенита в готовом изделии, сталь подвергают закалке при температуре 1020-1100ºC с последующим низкотемпературным отпуском.

Ударная вязкость

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термообработка | +20 | +20 (KCV) | -25 | -25 (KCV) |

| Пруток сечением 12 мм. Закалка 1050 С, вода. | 167 | 216 | 147 | 181 |

| Пруток сечением 12 мм. Закалка 1050 С, вода. | 167 | 147 |

Технология получения

При обработке деталей важно получить нужные механические свойства. Их комбинацию получают благодаря двум составляющим:

- химическому составу;

- термической и/или механической обработки — сталь 08Х18Н10Т не исключение.

Нержавейка обладает особенностями, которые совмещают в себе пластичность, позволяющую раскатывать металл толщиной менее 1 мм и прочностью, которой достаточно для изготовления ответственных инженерных коммуникаций, деталей, работающих под высоким давлением в сильно агрессивных средах.

Маркировка стали 08Х18Н10Т

Расшифровка:

«08» указывает на содержание углерода до 0,08 %, «Х18» – показатель введения в сплав хрома в количестве 18 %, «Н10» – определяет содержание никеля до 10%, буква «Т» в конце маркировки – содержание титана в количестве до 1,0%. Расшифровка 08Х18Н10Т полностью раскрывает основные показатели стали.

В начале марки легированных сталей могут также присутствовать дополнительные обозначения:

Р — быстрорежущая;

Ш — шарикоподшипниковая;

А — автоматная (не путайте с буквой А в конце названия, говорящей о чистоте стали!);

Э — электротехническая.

Также стоит отметить некоторые особенности таких подвидов легированных сталей:

- в шарикоподшипниковых сталях содержание хрома указывается в десятых долях процента (например, сталь ШХ4 содержит 0,4% хрома);

- в марках быстрорежущей стали после буквы Р сразу ставится число, указывающее содержание вольфрама в процентах. Также все быстрорежущие стали содержат 4% хрома (Х).

Чтобы показать способ раскисления стали, существуют особые буквенные обозначения:

- сп — спокойная сталь;

- пс — полуспокойная сталь;

- кп — кипящая сталь.

Теперь подробно рассмотрим, как расшифровать марку нелегированной стали, которая подразделяется на обыкновенную и качественную.

Обыкновенная нелегированная сталь(Ст3, Ст3кп) имеет в самом начале буквы Ст. Далее следуют цифры, указывающие содержание углерода в стали в десятых долях процента. В конце могут стоять специальные индексы: например, сталь Ст3кп относится к категории кипящей, о чём говорят буквы кп в самом конце. Отсутствие индекса означает, что эта сталь спокойная. Когда нужно отразить в маркировке гарантию свариваемости, в конце добавляют строчные буквы св. К примеру: Ст3св.

Качественная нелегированная сталь (Ст10, Ст30, Ст20, Ст45) содержит в маркировке двузначное число, указывающее среднее содержание углерода в стали в сотых долях процента. Таким образом, марка стали Ст10 содержит 0,1% углерода; Ст30 имеет 0,3% углерода; Ст20 — 0,2%; Ст45 содержит 0,45% углерода.

Конструкционная низколегированная сталь 09Г2С содержит следующие химические элементы: 0,09% углерода, 2% марганца и небольшое количество кремния (приблизительно 1%).

Стали 10ХСНД и 15ХСНД отличаются только разным содержанием углерода: 0,1% и 0,15% соответственно. Хрома (Х), кремния (С), никеля (Н) и меди (Д) здесь очень мало (до 1-1,5%), поэтому цифры за буквой не ставятся.

Качественные стали применяют для производства паровых котлов и сосудов высокого давления. В их маркировке имеется буква К на конце: 20К, 30К, 22К.

Если сталь является литейной конструкционной, то в конце маркировки ставят букву Л. Например: 40ХЛ, 35ХМЛ.

Инструментальные нелегированные стали обозначаются буквой У. Далее следует цифра, выражающая среднее содержание углерода в стали: У10, У7, У8. Если сталь ещё и высококачественная, это также отмечают в маркировке: У8А, У10А, У12А. Если необходимо подчеркнуть увеличенное содержание марганца, применяют дополнительную букву Г. К примеру, существуют стали У8ГА и У10ГА.

Инструментальные легированные стали имеют такое же обозначение, как и конструкционные легированные. Например, марка ХВГ указывает на присутствие трёх главных легирующих элементов: хрома (Х), вольфрама (В) и марганца (Г). Содержание углерода здесь примерно 1%, а потому цифра в начале марки не пишется. Другой вид стали 9ХВГ имеет пониженное содержание углерода в сравнении с ХВГ: здесь углерода 0,9%.

Стали быстрорежущие маркируются буквой Р, после которой ставится содержание вольфрама в %. Разберём в качестве примера сталь Р6М5Ф3. Она является быстрорежущей (Р), содержит 6% вольфрама, 5% молибдена (М) и 3% ванадия (Ф).

Сталь электротехническая нелегированная (АРМКО) имеет очень малое удельное электрическое сопротивление. Это достигается благодаря минимальному количеству углерода в составе (менее 0,04%). Такую сталь ещё принято называть технически чистым железом. Маркировка электротехнических нелегированных сталей состоит только из цифр. Например: 10880, 21880 и т. д. В каждой цифре заложена важная информация. Самая первая цифра показывает вид обработки: 1 — кованный или горячекатаный; 2 — калиброванный. Вторая цифра сообщает наличие/отсутствие нормируемого коэффициента старения: 0 — без коэффициента; 1 — с коэффициентом. Третья цифра — это группа по основной нормируемой характеристике. Две последние связаны со значениями основной нормируемой характеристики.

Строительная сталь отмечается буквой С, после которой указывается минимальный предел текучести стали. Также применяются дополнительные обозначения: К — повышенная коррозионная стойкость (С390К, С375К); Т — термоупрочнённый прокат (С345Т, С390Т); Д — повышенное содержание меди (С345Д, С375Д).

Алюминиевые сплавы литейные обозначаются буквами АЛ в начале маркировки. Вот некоторые примеры: АЛ4, АЛ19, АЛ27.

Алюминиевые сплавы для ковки и штамповки содержат буквы АК, а далее — условный номер данного сплава: АК6, АК5.

Также существуют деформированные сплавы с содержанием алюминия. Сплав авиаль: АВ, алюминиево-магниевый сплав: АМг; алюминиево-марганцовый сплав: АМц.

Теперь Вы узнали, как расшифровать марку стали с содержанием различных химических элементов. Данная маркировка сталей была разработана ещё в СССР и действует по настоящее время не только на территории Российской Федерации, но и в странах СНГ.

Европейская маркировка сталей подчиняется стандарту EN 100 27. В Японии и Соединённых Штатах имеются свои стандарты. Единой мировой классификации сталей в настоящее время не существует.

Понимая общие правила обозначения марок нелегированных и легированных сталей, а также при грамотной расшифровке марок сталей, можно без труда определить, из какой именно стали изготовлена конкретная деталь. Грамотные сотрудники помогут Вам определить необходимую марку стали, способную выдержать требуемое давление и заданные температурные условия. У нас всегда имеются в наличии (либо под заказ) стальные фитинги для трубопроводов, отводы гнутые и другая трубопроводная арматура из различных марок сталей.

Пример расшифровки марки стали 12Х18Н10Т

12Х18Н10Т — это популярная сталь аустенитного класса, которая применяется в сварных аппаратах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под большим давлением и в широком диапазоне температур. Итак, что же означают эти загадочные символы, стоящие в названии, и как их правильно объединить?

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В нашем случае, содержание углерода 0,12%. Иногда вместо двух цифр стоит всего одна: она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали вовсе нет, это означает, что углерода в ней довольно приличное число — от 1% и выше.

Буква Х и следующая за ней цифра 18 говорят о том, что в данной марке содержится 18% хрома. Обратите внимание: соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду! Все остальные числа, присутствующие в названии, выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10. Как Вы уже догадались, это 10% никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента слишком мало, чтобы уделять этому внимание. Как правило, около 1% (иногда — до 1,5%). Получается, в данной марке легированной стали количество титана не превышает 1,5%. Если вдруг в самом конце марки Вы обнаружите скромно стоящую букву А, помните, что она играет очень важную роль: таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора здесь практически нет.

В ходе несложного анализа сочетаний букв и цифр мы выяснили, что марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) сообщает о себе следующие сведения: 0,12% углерода, 18% хрома (Х), 10% никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5%.

Ближайшие эквиваленты (аналоги) стали 08Х18Н10Т

| США (ASTM/ASME) | 321, S32100 |

| Германия (DIN, WNr) | 1.4541, 1.4878, X10CrNiTi18-9 |

| Япония (JIS) | SUS321 |

| Франция (AFNOR) | 321F00, Z6CN18-10, Z6CN18-10 |

| Англия (BS) | 321S12, 321S18, 321S20, 321S22, 321S31 |

| Евронормы (EN) | 1.4541, X10CrNiTi18-10, X6CrNiTi18-10 |

| Италия (UNI) | X6CrNiTi18-11, X8CrNiTi1811 |

| Испания (UNE) | F.3523, X6CrNiTi18-10 |

| Китай (GB) | 0Cr18Ni11Ti, 1Cr18Ni9Ti, 0Cr18Ni10Ti |

| Швеция (SS) | 2337 |

| Польша (PN) | 0H18N10T, 1H18N10T, 1H18N9T |

| Чехия (CSN) | 17246, 17247, 17248 |

| Австрия (ONORM) | X6CrNiTi18-10S, X6CrNiTi1810K, KW |

| Россия (ГОСТ) | 10Х14Г14Н4Т, Х14Г14Н3Т |