Пределы прочности материалов

Быстрый поиск

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль , Н/мм ² = .

Предел текучести (σт)

Величина механического напряжения, при которой деформация продолжает увеличиваться без увеличения нагрузки; служит для расчётов допустимых напряжений пластичных материалов.

После перехода предела текучести в структуре металла наблюдаются необратимые изменения: кристаллическая решетка перестраивается, появляются значительные пластические деформации. Вместе с тем происходит самоупрочнение металла и после площадки текучести деформация возрастает при увеличении растягивающей силы.

Нередко этот параметр определяют как «напряжение, при котором начинает развиваться пластическая деформация» , таким образом, отождествляя пределы текучести и упругости. Однако следует понимать, что это два разных параметра. Значения предела текучести превышают предел упругости ориентировочно на 5%.

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ0.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Предел пропорциональности (σ)

Максимальная величина напряжения для конкретного материала, при которой ещё действует закон Гука, т.е. деформация тела прямо пропорционально зависит от прикладываемой нагрузки (силы)

Обратите внимание, что для множества материалов достижение (но не превышение!) предела упругости приводит к обратимым (упругим) деформациям, которые, впрочем, уже не прямо пропорциональны напряжениям. При этом такие деформации могут несколько «запаздывать» относительно роста или снижения нагрузки

Диаграмма деформации металлического образца при растяжении в координатах удлинение (Є) — напряжение (σ).

1:Предел абсолютной упругости.

2:Предел пропорциональности.

3:Предел упругости.

4:Предел текучести. (σ 0.2)

www.smalley.ru

Рекомендации

- «Общая таблица механических свойств MMPDS». stressebook.com

. 6 декабря 2014 г. В архиве с оригинала на 1 декабря 2022 г.. Получено 27 апреля 2022. - Дегармо, Блэк и Козер, 2003 г., п. 31 год Ошибка harvnb: нет цели: CITEREFDegarmoBlackKohser2003 (помощь)

- Смит и Хашеми, 2006 г., п. 223 Ошибка harvnb: цель отсутствует: CITEREFSmithHashemi2006 (помощь)

- ^ аб

«Свойства при растяжении». Архивировано из оригинал 16 февраля 2014 г.. Получено 20 февраля 2015. - E.J. Павлина и Си Джей Ван Тайн «Корреляция предела текучести и предела прочности при растяжении для сталей», Журнал материаловедения и производительности

, 17: 6 (декабрь 2008 г.) - «MatWeb — Интернет-ресурс с информацией о материалах». В архиве из оригинала 15 декабря 2013 г.. Получено 20 февраля 2015.

- «MatWeb — Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- «MatWeb — Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- «MatWeb — Интернет-ресурс с информацией о материалах». В архиве из оригинала 28 марта 2022 г.. Получено 20 февраля 2015.

- «USStubular.com». Архивировано из оригинал 13 июля 2009 г.. Получено 27 июн 2009.

- [1] В архиве 23 марта 2014 г. Wayback MachineIAPD Типичные свойства акрила

- строго говоря, эта цифра предел прочности при изгибе (или же модуль разрыва

), что является более подходящей мерой для хрупких материалов, чем «предел прочности». - «MatWeb — Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- «MatWeb — Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- ^ аб

«Руководство по стеклопластику (стекловолокну) — Поставки стекловолокна Восточного побережья». Архивировано из оригинал 16 февраля 2015 г.. Получено 20 февраля 2015. - «Свойства трубок из углеродного волокна». В архиве из оригинала 24 февраля 2015 г.. Получено 20 февраля 2015.

- «Свойства материала натронно-известкового (флоат) стекла :: MakeItFrom.com». В архиве из оригинала от 3 июля 2011 г.. Получено 20 февраля 2015.

- «Базальтовые непрерывные волокна». Архивировано из оригинал 3 ноября 2009 г.. Получено 29 декабря 2009.

- «Документ о свойствах Toray». Получено 17 сентября 2022.

- «Волосы для испытаний на растяжение». instron.us

. В архиве из оригинала от 28 сентября 2022 г. - Агнарссон, я; Кунтнер, М; Блэкледж, TA (2010). «Биоразведка позволяет найти самый прочный биологический материал: необыкновенный шелк гигантского речного шарообразного паука». PLOS ONE

.

5

(9): e11234. Bibcode:2010PLoSO … 511234A. Дои:10.1371 / journal.pone.0011234. ЧВК 2939878. PMID 20856804. - Орал, E; Кристенсен, SD; Malhi, AS; Wannomae, KK; Муратоглу, ОК (2006). «PubMed Central, Таблица 3». J Артропластика

.

21

(4): 580–91. Дои:10.1016 / j.arth.2005.07.009. ЧВК 2716092. PMID 16781413. - «Свойства растяжения и ползучести сверхвысокомолекулярных полиэтиленовых волокон» (PDF). Архивировано из оригинал (PDF) 28 июня 2007 г.. Получено 11 мая 2007.

- «Данные о механических свойствах». www.mse.mtu.edu

. В архиве из оригинала от 3 мая 2007 г. - «MatWeb — Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- «Нейлоновые волокна». Университет Теннесси. Архивировано из оригинал 19 апреля 2015 г.. Получено 25 апреля 2015.

- «Сравнение арамидов». Тейджин Арамид. В архиве из оригинала от 3 мая 2015 г.

- «Эпоксидная смола Uhu endfest 300: прочность при превышении температуры схватывания». В архиве из оригинала от 19 июля 2011 г.

- «Fols.org» (PDF). Архивировано из оригинал (PDF) 25 июля 2011 г.. Получено 1 сентября 2010.

- «Какова плотность нанотрубок гидрогенизированного нитрида бора (H-BNNT)?». space.stackexchange.com

. В архиве из оригинала от 13 апреля 2022 г. - Lee, C .; и другие. (2008). «Измерение упругих свойств и внутренней прочности однослойного графена». Наука

.

321

(5887): 385–8. Bibcode:2008Sci … 321..385L. Дои:10.1126 / science.1157996. PMID 18635798. S2CID 206512830. В архиве из оригинала от 19 февраля 2009 г. Сложить резюме. - Цао, К. (2020). «Упругое деформирование отдельно стоящего монослоя графена». Nature Communications

.

11

(284): 284. Дои:10.1038 / s41467-019-14130-0. ЧВК 6962388. PMID 31941941. - IOP.org З. Ван, П. Сизелли и Т. Пейс, Нанотехнологии 18, 455709, 2007.

- Сюй, Вэй; Чен, Юнь; Жан, Ханг; Нонг Ван, Цзянь (2016). «Высокопрочная пленка из углеродных нанотрубок от улучшения выравнивания и уплотнения». Нано буквы

.

16

(2): 946–952. Bibcode:2016NanoL..16..946X. Дои:10.1021 / acs.nanolett.5b03863. PMID 26757031. - Barber, A.H .; Лу, Д .; Пуньо, Н. М. (2015). «Чрезвычайная сила наблюдается в зубах лимфы». Журнал интерфейса Королевского общества

.

12

(105): 105. Дои:10.1098 / rsif.2014.1326. ЧВК 4387522. PMID 25694539. - Ю, Мин-Фэн; Лурье, О; Дайер, MJ; Молони, К; Келли, TF; Руофф, RS (2000). «Прочность и механизм разрушения многослойных углеродных нанотрубок при растягивающей нагрузке». Наука

.

287

(5453): 637–640. Bibcode:2000Sci … 287..637Y. Дои:10.1126 / science.287.5453.637. PMID 10649994. - Li, F .; Cheng, H.M .; Bai, S .; Вс, Г .; Дрессельхаус, М. С. (2000). «Прочность на разрыв однослойных углеродных нанотрубок, измеренная непосредственно с их макроскопических нитей». Письма по прикладной физике

.

77

(20): 3161. Bibcode:2000АпФЛ..77.3161Л. Дои:10.1063/1.1324984. Архивировано из оригинал 28 декабря 2012 г. - K.Hata. «От высокоэффективного синтеза УНТ без примесей к лесам DWNT, твердым телам CNT и суперконденсаторам» (PDF). В архиве (PDF) из оригинала 12 июня 2010 г.

- Elices; и другие. «В поисках вдохновения в шелковых волокнах паука Argiope Trifasciata». JOM. Архивировано из оригинал 15 января 2009 г.. Получено 23 января 2009.

- Блэкледж; и другие. «Квазистатическая и непрерывная динамическая характеристика механических свойств шелка из паутины паука черной вдовы Latrodectus hesperus». Компания биологов. В архиве из оригинала от 1 февраля 2009 г.. Получено 23 января 2009.

- ЯВЛЯЮСЬ. Ховатсон, П. Дж. Лунд и Дж. Д. Тодд, Технические таблицы и данные

, п. 41 год

Популярные виды бетона

Есть бетоны обычные или тяжелые (М25—М800) и легкие (М10—М200). Рассмотрим их подробнее.

Легкие

От М5 до М35 применяются для ненесущих конструкций – они не особо прочные. М50 и М75 подходят для подготовительных работ перед заливкой бетона. М100-М150 – для малоэтажного строительства, конструктива, перемычек.

М200-М300 используются для большинства строительных задач. М200 отвечает классу В15, его прочность 196 кгс/м2 или 15 МПа. М250 (В20) имеет среднюю прочность 262 кгс/см2 или выдерживает давление 20 МПа, как и вышеуказанная марка набирает 70% прочности после 28 дней, а остальные 30% на протяжении полугода. Это легкие бетоны. Стяжки, полы, отмостки, фундаменты, лестницы, подпорки, бордюры – наиболее часто изготавливают именно из него. Замерзает при минусовых температурах и теряет до 5% своей стойкости при размораживании.

Легкие бетоны можно проверить, ударив по ним молотком или проведя острым предметом – на поверхности останутся достаточно отчетливые следы.

Обычные

М350 (класс В25) – кубический метр этого бетона способен выдержать нагрузку в 25 МПа, он отвечает М250. М400 (класс В30) – выдерживает нагрузку 30 МПа. Эти марки и выше используются для многоэтажных зданий, несущих, монолитных конструкций, чаш бассейнов. Наиболее часто используется для дорожного покрытия, плит перекрытий, так как водонепроницаемый (класс W8), морозостойкий (F200).

Марки от М350 (классы от В25) и больше относятся к более прочным бетонам, они имеют высокую плотность и лучшие показатели стойкости к морозам и влажности, но намного тяжелее.

Преде́л про́чности

— механическое напряжение σ B> , выше которого происходит разрушение материала. Иначе говоря, это пороговая величина, превышая которую механическое напряжение разрушит некое тело из конкретного материала. Следует различать статический и динамический пределы прочности. Также различают пределы прочности на сжатие и растяжение.

Вязкость сталей

Важным механическим свойством стали является ее вязкость. Обычно термин вязкость применяют, как меру способности металла разрушаться нехрупко.

Характер разрушения – хрупкий или пластичный – хорошо рассматривать на примере ферритных сталей. Все металлы с объемноцентрированной кубической атомной решеткой – как и ферритные стали – имеют один общий недостаток. Они разрушаются хрупко при низких температурах, тогда как при достаточно высоких температурах разрушаются нормально – пластически. Температура перехода от пластического разрушения к хрупкому называется температурой вязко-хрупкого перехода. Она определяется как температура, ниже которой происходит хрупкое разрушение. Температуру хрупкого перехода можно в принципе определять испытанием на растяжение, но при одноосном растяжении ее величина значительно ниже, чем та, которую наблюдают в сложных стальных деталях. Опыт показал, что испытания на ударную вязкость по методу Шарпи намного лучше согласуются с опытными данными по хрупкому разрушению сложных деталей. Схема метода испытания на ударную вязкость по Шарпи показана на рисунке 4.

Рисунок 4 – Схема ударного испытания по методу Шарпи

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Прочность при сжатии

Прочность при сжатии – важное механическое свойство. Характеризуется пределом прочности породы при сжатии в сухом состоянии

Действующий стандарт на блоки подразделяет породы по Этому показателю на три класса: прочные (свыше 80 МПа), средней прочности (40—80 МПа), и низкопрочные (5—40 МПа).

Рис. 16. Схема гидравлического пресса для испытаний образцов на сжатие

Стандарт на камни бортовые (ГОСТ 6666—81) допускает изготовление этой продукции из горных пород с пределом прочности при сжатии не ниже, МПа: для изверженных пород – 90, метаморфических и осадочных – 60. Стандарт на камни брусчатые (ГОСТ 23668—79) допускает изготовление их из изверженных пород с пределом прочности не ниже 100 МПа. Стеновые камни из горных пород (ГОСТ 4001 – 84) в зависимости от предела прочности при сжатии подразделяются на 14 марок (от 4 до 400).

1 – станина; 2 – гидроцилиндр; 3 – поршень, 4 – нижняя плита; 5 – испытываемый образец камня; в – верхняя плита; 7 – установочный винт; 8 – манометры; 9 – насос

Определение предела прочности горных пород при сжатии производят на пяти образцах кубической формы с ребром 40—50 мм или цилиндрах диаметром и высотой 40 – 50 мм. Каждый образец перед испытанием очищают щеткой от рыхлых частиц, пыли и высушивают до постоянной массы. Затем тщательно обрабатывают на шлифовальном станке грани образцов, к которым будет приложена нагрузка, для обеспечения их параллельности. После этого образцы измеряют штангенциркулем, устанавливают в центре опорной плиты пресса (рис. 16), имеющей разметку для центровки образцов, и прижимают верхней плитой пресса, которая должна плотно прилегать по всей поверхности верхней грани образцов.

Нагрузку на образец при испытании увеличивают непрерывно и постоянно со скоростью, обеспечивающей его разрушение через 20—60 с после начала испытаний. Величина разрушающей нагрузки должна составлять не менее 10 % от предельно развиваемого прессом усилия. Момент разрушения образца устанавливают по началу обратного движения указательной стрелки силоизмерителя при работающем нагружающем устройстве.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Классификация параметра

Материал обладает временным сопротивлением в ответ на воздействия разного характера, поэтому характеристику классифицируют на несколько групп. Усилия, которым подвергается заготовка или конструктивный элемент:

- Растяжение. Изделие тянут за края с помощью специальной машины.

- Кручение. Предмет помещается в условия, при которых работает крутящий вал.

- Изгиб. Заготовку сгибают и разгибают в нескольких направлениях.

- Сжатие. На материал давят попеременно с разных сторон.

У одного и того же материала ПП может различаться. В качестве примера можно привести сталь. Она используется чаще, чем другие сплавы, потому что стальные конструкции показали себя как наиболее прочные, долговечные и устойчивые к неблагоприятным факторам. При этом они надёжны и не выделяют в атмосферу вредных веществ.

Существует несколько марок стали. Они производятся по разным технологиям, и в зависимости от этого различаются характеристики заготовок и конструкций. У обычных марок ПП составляет 300 Мпа. По мере увеличения содержания углерода прочность увеличивается. Самые твёрдые марки имеют показатель 900 МПа. Факторы, от которых зависят прочностные характеристики:

- количество полезных и нежелательных примесей;

- способ термической обработки (криообработка, закалка, отжиг).

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

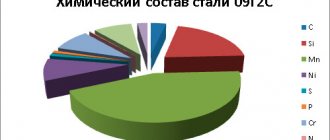

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Построение диаграммы деформирования при сжатии связано с рядом трудностей.

Первая из них состоит в том, что при сжатии стержня может наступить потеря устойчивости (искривление оси стержня). Проблема устойчивости стержней будет изучаться в дальнейшем, а сейчас отметим, что для устранения потери устойчивости надо применять образцы с малым отношением . Однако по мере уменьшения этого отношения возрастает влияние на результаты опытов сил трения, возникающих между опорными поверхностями.

Читать также: Проходной прямой резец назначение

На рис. 4.4, а показаны образцы для испытаний на сжатие. Наиболее простой способ — передача усилия через плоские торцы. Образец должен быть обработан достаточно точно, с тем чтобы получить равномерное распределение напряжений сжатия по торцам. Для уменьшения влияния сил трения торцы смазываются консистентными смазками (вазелином, парафином и т. п.). Другой способ компенсации сил трения состоит в применении полбгих конических поверхностей на торцах (рис. 4.4, б).

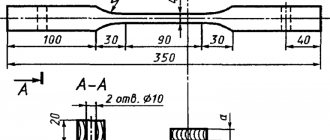

Для проведения последовательных испытаний на растяжение и сжатие используются трубчатые образцы (рис. 4.4, в), причем усилие на тело образца передается с помощью резьбы.

Рис. 4.4. Образцы материалов для испытания на сжатие

Основная область применения испытаний на сжатие — исследование прочности и деформации хрупких материалов, так как они используются в первую очередь для элементов конструкций, работающих на сжатие. Испытание на сжатие широко применяется для исследования строительных материалов (бетона, кирпича, камня и т. п.). В качестве образцов обычно применяют кубики размером ребра 30—40 мм.

Для хрупких материалов разрушение происходит при деформации всего несколько процентов, и основное значение имеет предел прочности на сжатие. На рис. 4.5 приведены два типа разрушения строительных материалов при сжатии. В нервом случае (рис. 4.5, а) (на торцах образца действуют силы трения) разрушение связано с действием касательных напряжений. Во втором случае (рис. 4.5, б) (силы трения по торцам малы) образуются продольные трещины, вызываемые деформацией растяжения в поперечном направлении. Следует отметить, что для хрупких материалов прочность на сжатие во много раз больше прочности на растяжение.

Рис. 4.5. Разрушение хрупких строительных материалов при сжатии: а — торцы образца не смазаны; б — торцы смазаны парафином

При испытании на сжатие пластичных материалов происходит увеличение поперечных сечений («расплющивание») образца (рис. 4.6). Четко определяется предел текучести, который для большинства пластичных конструкционных материалов оказывается таким же, как и при растяжении. Последнее объясняется тем, что ответственными за появление пластических деформаций являются касательные напряжения, которые при действии растягивающих и сжимающих усилий различаются только знаком.

Рис. 4.6. Расплющивание пластичных материалов при сжатии

Предел прочности при сжатии пластичных материалов при одноосном сжатии не выявляется. При всестороннем сжатии материалы выдерживают очень высокие давления, причем обычно хрупкие материалы (мрамор и др.) становятся пластичными.

Можно считать, что пластичные материалы выдерживают очень большие сжимающие напряжения, а разрушение может наступить в результате наличия в наклонных площадках – касательных напряжений.

Определение

Предел прочности материала при растяжении – это интенсивное свойство ; поэтому его значение не зависит от размера испытуемого образца. Однако, в зависимости от материала, это может зависеть от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура окружающей среды и материала для испытаний.

Некоторые материалы ломаются очень резко без , что называется хрупким разрушением. Другие, которые являются более пластичным, включая большинство металлов, испытывают некоторую пластическую деформацию и , возможно , сужения до того перелома.

Прочность на растяжение определяется как напряжение, которое измеряется как сила на единицу площади. Для некоторых неоднородных материалов (или для собранных компонентов) это может быть выражено как сила или как сила на единицу ширины. В Международной системе единиц (СИ) единицей измерения является паскаль (Па) (или кратное ему, часто мегапаскали (МПа), с использованием префикса СИ мега

); или, что эквивалентно паскалям, ньютонам на квадратный метр (Н / м 2 ). Обычная единица измерения в Соединенных Штатах – фунты на квадратный дюйм (фунт / дюйм 2 или фунт / кв. Дюйм). Килофунды на квадратный дюйм (ksi, или иногда kpsi) равны 1000 psi и обычно используются в Соединенных Штатах при измерении прочности на разрыв.

Пластичные материалы

Рисунок 1: «Инженерная» кривая напряжения-деформации (σ – ε), типичная для алюминия 1. Предел прочности 2. Предел текучести 3. Пропорциональное предельное напряжение 4. Разрушение 5. Деформация смещения (обычно 0,2%)

Рисунок 2: «Техническая» (красный) и «истинная» (синяя) кривая зависимости напряжения от деформации, типичная для конструкционной стали .

- 1: Абсолютная сила

- 2: Предел текучести (предел текучести)

- 3: Разрыв

- 4: Область деформационного упрочнения

- 5: область шеи

- A: Видимое напряжение ( F

/

A

) - B: Фактическое напряжение ( F

/

A

)

Многие материалы могут демонстрировать линейное упругое поведение , определяемое линейной зависимостью напряжения от деформации , как показано на рисунке 1 до точки 3. Упругое поведение материалов часто распространяется в нелинейную область, представленную на рисунке 1 точкой 2 ( «предел текучести»), до которого деформации полностью восстанавливаются при снятии нагрузки; то есть образец, нагруженный упруго при растяжении , удлиняется, но при разгрузке возвращается к своей первоначальной форме и размеру. За пределами этой упругой области для пластичных материалов, таких как сталь, деформации пластичны . Пластически деформированный образец не возвращается полностью к своим первоначальным размерам и форме при разгрузке. Для многих приложений пластическая деформация недопустима и используется в качестве конструктивного ограничения.

После предела текучести пластичные металлы проходят период деформационного упрочнения, при котором напряжение снова увеличивается с увеличением деформации, и они начинают сужаться , поскольку площадь поперечного сечения образца уменьшается из-за пластического течения. В достаточно пластичном материале, когда образование шейки становится значительным, это вызывает изменение инженерной кривой напряжения-деформации (кривая A, рисунок 2); это связано с тем, что инженерное напряжение

рассчитывается исходя из исходной площади поперечного сечения до образования шейки. Точка разворота – это максимальное напряжение на инженерной кривой напряжение-деформация, а координата инженерного напряжения этой точки – это предел прочности на растяжение, определяемый точкой 1.

Предел прочности на растяжение не используется при проектировании пластичных статических элементов, поскольку методы проектирования диктуют использование предела текучести . Однако он используется для контроля качества из-за простоты тестирования. Он также используется для приблизительного определения типов материалов для неизвестных образцов.

Предел прочности на растяжение является обычным инженерным параметром при проектировании элементов из хрупкого материала, поскольку такие материалы не имеют предела текучести .

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Политика cookie

Выбор режущего инструмента согласно значениям предела прочности стали H/мм2

Для правильного подбора режущего инструмента (кольцевой фрезы, конусной зенковки, корончатого или ступенчатого сверла), ознакомитесь со значением «Предел кратковременной прочности» в разделе таблицы «Механические свойства» для вашего материала (Примечание: Далее в тексте — предел прочности).

Эта информация находиться в свободном доступе, достаточно ввести в поисковике название или марку вашей стали.

Предел прочности — это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации (в данном случае лезвийной обработки при помощи режущего инструмента).

Предел прочности при растяжении обозначается в таблице механических свойств, буквами σв(МПа) и измеряется в килограммах силы на квадратный сантиметр (кгс/см2), а также указывается в мега Паскалях (МПа). В нормативной документации и стандартах обозначен термином «временное сопротивление».

σв — временное сопротивление разрыву (предел кратковременной прочности), Мпа. 1 МПа = 1 Н/мм²

Предел прочности стали зависит от марки и изменяется в пределах от 300 Н/мм2 у обычной низкоуглеродистой конструкционной стали до 900 и выше Н/мм2 у специальных и высоколегированных марок.

Режущий инструмент выполненный из специальной высоколегированной быстрорежущей стали HSS-XE от производителя Karnasch (Германия), предназначен для сверления и обработки отверстий в сталях обычного и повышенного качества прочностью до 900 H/мм2.

Дополнительно, режущий инструмент усилен упрочняющим покрытием Gold Tech которое эффективно способствует повышенной износостойкости металлообрабатывающего инструмента.

Для сверления и обработки отверстий в прочных сталях и сталях высокого качества, рекомендуется использовать режущий инструмент, оснащенный твердосплавными напайками, выполненными из карбид вольфрама или инструментов выполненным целиком из специальной порошковой стали с возможностью обрабатывать материалы с прочностью до 1400 Н/мм2.

В таблице, представленной ниже, вы сможете ознакомится с некоторыми видами сталей и их значениями предела прочности. Стали разделены на группы прочности.

Например, для сверления обычной конструкционной стали С235 с пределом прочности до

360 Н/мм2 вполне подойдет кольцевая фреза, изготовленная из высоколегированной, специальной стали HSS XE с возможностью сверления материалов, прочностью до 900 Н/мм2 .

Или для зенковки закладных пластин, изготовленных из стали С390 подойдет конический зенкер из высоколегированной стали HSS XE с упрочняющим покрытием для повышения износостойкости к материалам с пределом прочности до 900 Н/мм2.

Так же вы сможете рассверлить или высверлить отверстие в мостовой стали 15ХСНД используя кольцевую фрезу из быстрорежущей высоколегированной стали HSS XE с TIN или BlueTek покрытием. Но даже с правильно подобранными оборотами и подачей, этих отверстий будет выполнено меньше чем при использовании инструмента с твердосплавными режущими пластинами, специально предназначенного для обработки прочных, качественных сталей с прочностью до 1400 Н/мм2.

И конечно для обработки нержавеющих сталей прочностью более 510 H/мм2, предпочтительней использовать режущий инструмент, (корончатые сверла или конусные зенкеры), с сменными твердосплавными пластинами. Metallrent.ru

Для обработки отверстий в износостойких сталях специального назначения используется режущий инструмент, специально предназначенный для этого. Производитель Karnasch (Германия), выпускает корончатые сверла, специально спроектированные для сверления таких крепких материалов как Hardox или железнодорожных рельс с наименованием Hardox-Line или Rail-Line.

Самым крепким инструментом, имеющимся у производителя, считаются цельные корончатые и спиральные сверла, выполненные из специальной порошковой стали. Прочность материалов для которых они предназначены имеет значение 1400 Н/мм2 или до 65 HRC.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;;. Они ответят на все ваши вопросы.