Брусок кристаллического титана

Титан

– лёгкий прочный металл серебристо-белого цвета. Существует в двух кристаллических модификациях: α-Ti с гексагональной плотноупакованной решёткой, β-Ti с кубической объёмно-центрированной упаковкой, температура полиморфного превращения α↔β 883 °C.Титан и титановые сплавы сочетают легкость, прочность, высокую коррозийную стойкость, низкий коэффициент теплового расширения, возможность работы в широком диапазоне температур.

- Структура

- Свойства

- Запасы и добыча

- Происхождение

- Применение

- Классификация

- Физические свойства

- Оптические свойства

- Кристаллографические свойства

Смотрите так же:

Хром

– структура и физические свойства

СТРУКТУРА

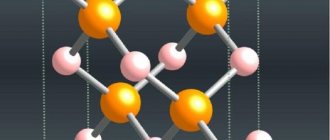

Кристаллическая структура кристалла

Титан имеет две аллотропические модификации. Низкотемпературная модификация, существующая до 882 °C, имеет гексагональную плотноупакованную решетку с периодами а = 0,296 нм и с = 0,472 нм. Высокотемпературная модификация имеет решетку объемноцентрированного куба с периодом а = 0,332 нм. Полиморфное превращение (882 °C) при медленном охлаждении происходит по нормальному механизму с образованием равноосных зерен, а при быстром охлаждении – по мартенситному механизму с образованием игольчатой структуры. Титан обладает высокой коррозионной и химической стойкостью благодаря защитной окисной пленке на его поверхности. Он не корродирует в пресной и морской воде, минеральных кислотах, царской водке и др.

Титан и его сплавы

Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию (рис. 1). Титан обладает удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления, ~1665± 5оС. Титан – парамагнитный металл.

а б

Рис. 1. Титанит – потенциальный источник титана (а), брусок кристаллического титана (б)

Титан – твердый металл: он в 12 раз твёрже алюминия, в 4 раза — железа и меди. Титан химически стоек. На поверхности титана легко образуется стойкая оксидная пленка TiO2, вследствие чего он обладает высокой сопротивляемостью коррозии в пресной и морской воде и в некоторых кислотах, устойчив против коррозии под напряжением. Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. При температурах выше 500°С титан и его сплавы легко окисляются и поглощают водород, который вызывает охрупчивание (водородная хрупкость).

Титан имеет две полиморфные модификации (рис. 2):

- низкотемпературную модификацию α – Ti, устойчивую до 882°С, (ГП – решетка, а = 0,296 нм, с = 0,472 нм)

- высокотемпературную β – Ti, устойчивую выше 882оС (ОЦК – решетка, а= 0,332 нм).

Рис. 2. Две полиморфные модификации титана: а – αТi (гексагональная плотноупакованная решётка), б – β-Тi (объёмноцентрированная кристаллическая решётка)

Механические свойства титана.

Примечание. В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

Значительное влияние на механические свойства титана оказывают примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента. Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0,008 — 0,012%.

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность.

| ТоС | +20 | -70 | -196 | |

| δ, % | 20-30 | 10-5 | 3-10 | |

| σв, МПа | 600-700 | 800…900 | 1000…1200 |

Высокая пластичность титана по сравнению с другими металлами, имеющими ГПУ— решетку (Zn, Mg, Cd), объясняется большим количеством систем скольжения и двойникования (рис. 3) благодаря малому соотношению с/а = 1,587. По-видимому, с этим связана высокая хладостойкость титана и его сплавов.

Рис. 3. Схемы систем скольжения и двойникования

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим его восстановлением из четыреххлористого титана металлическим магнием (магнийтермический метод). Полученный этим методом титан губчатый (ГОСТ 17746–79) в зависимости от химического состава и механических свойств выпускают следующих марок: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ(см. табл.1).

Цифры означают твердость по Бринеллю НВ, ТВ — твердый.

Таблица 1. Марки, химический состав (%) и твердость титана губчатого (ГОСТ 17746–79)

| Марка | Ti, не менее | Не более | Твердость НВ, 10/1500/30, не более | ||||||

| Fe | Si | Ni | C | Cl | N | O | |||

| ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,02 | 0,04 | 90 |

| ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,02 | 0,04 | 100 |

| ТГ110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,05 | 110 |

| ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,06 | 120 |

| ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,10 | 0,03 | 0,08 | 130 |

| ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,03 | 0,10 | 150 |

| ТГ-Тв | 99,75 | 1,9 | – | – | 0,10 | 0,15 | 0,10 | – | – |

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет: σв = 375–540 МПа, σ0,2 = 295–410 МПа, δ = 20 %, и по этим характеристикам не уступает ряду углеродистых и Cr—Ni коррозионностойких сталей.

Титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется, штампуется (рис. 4). Титан и его сплавы хорошо свариваются контактной и аргонодуговой сваркой, обеспечивая высокую прочность и пластичность сварного соединения (рис. 5). Недостатком титана является плохая обрабатываемость резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

Рис. 4. Заготовка титанового шпангоута истребителя до и после прессования на штамповочном прессе

Рис. 5. Аргонная сварка титана

Примечание. При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Фазовые превращения в титановых сплавах

На формирование структуры и, следовательно, свойств титановых сплавов решающее влияние оказывают фазовые превращения, связанные с полиморфизмом титана. В табл.2 представлены схемы диаграмм состояния «титан – легирующий элемент», отражающие подразделение легирующих элементов по характеру влияния на полиморфные превращения титана на четыре группы.

- α – Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения α↔β и расширяют область твердых растворов на основе α –титана. Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой α – структурой термической обработкой не упрочняются.

- Изоморфные β – стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру α↔β превращения и расширяют область твердых растворов на основе β – титана.

- Эвтектоидообразующие β – стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении β – фаза претерпевает эвтектойдное превращение β + TiХ. Большинство β – стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность. Кроме того, сплавы с (α + β) и псевдо – β – структурой могут упрочняться термообработкой (закалка + старение).

- Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов.

Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. Широкое применение нашли сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и др. элементами. Легирующие элементы оказывают большое влияние на полиморфные превращения титана.

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекристаллизации, но ниже температуры перехода в β – состояние во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (α + β) – структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз β и α с последующем их распаде с выделением дисперсных частиц α и β – фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц α и β – фаз.

Химико-термическая обработка проводится для повышения твердости и износостойкости, стойкости к «схватыванию» при работе в условиях трения, усталостной прочности, а также улучшения коррозионной стойкости, жаростойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Таблица 2

Промышленные титановые сплавы.

Титановые сплавы по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

По технологии изготовления титановые сплавы подразделяются на деформируемые и литейные; по уровню механических свойств — на сплавы невысокой прочности и повышенной пластичности, средней прочности, высокопрочные; по условиям применения — на хладостойкие, жаропрочные, коррозионностойкие. По способности упрочняться термообработкой они делятся на упрочняемые и не упрочняемые, по структуре в отожженном состоянии — на α, псевдо-α, (α + β), псевдо-β и β –сплавы (табл.3).

Таблица 3

Дефармируемые титановые сплавы

Титановые сплавы невысокой прочности и повышенной пластичности

К этой группе относятся сплавы с пределом прочности σ ≥ 700 МПа, а именно: α – сплавы марок ВТ1-00, ВТ1-0 (технический титан) и сплавы ОТ4- 0, ОТ4-1 (система Ti—Al—Mn), АТ3 (система Ti—Al c небольшими добавками Cr, Fe, Si, B), относящиеся к псевдо – α-сплавам с небольшим количеством β-фазы. Характеристики прочности этих сплавов выше, чем чистого титана благодаря примесям в сплавах ВТ1-00 и ВТ1-0 и незначительному легированию α – и β – стабилизаторами в сплавах ОТ4-0, ОТ4-1, АТ3.

Эти сплавы отличаются высокой пластичностью как в горячем, так и в холодном состоянии, что позволяет получать все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы и т. п. (рис. 6).

Рис. 6. Изделия из титановых сплавов

Ковка, объемная и листовая штамповка, прокатка, прессование производятся в горячем состоянии. Окончательная прокатка, листовая штамповка, волочение и другие операции производятся в холодном состоянии.

Для снятия внутренних напряжений, образовавшихся в результате механической обработки, листовой штамповки, сварки и др., применяется неполный отжиг.

Указанные сплавы хорошо свариваются сваркой плавлением (аргонодуговая, под флюсом, электрошлаковая) и контактной (точечная, роликовая). При сварке плавлением прочность и пластичность сварного соединения практически аналогичные основному металлу.

Коррозионная стойкость данных сплавов высокая во многих средах (морская вода, хлориды, щелочи, органические кислоты и т. п.), кроме растворов HF, H2SO4, HCl и некоторых других.

Применение. Эти сплавы широко применяются как конструкционные материалы для изготовления практически всех видов полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективно их применение в

авиационно-космической технике (рис. 7), в химическом машиностроении, криогенной технике (высокая ударная вязкость сохраняется до –253oС), (табл. 4), а также в узлах и конструкциях, работающих при температурах до 300–350 ° С.

Рис. 7. Применение титановых сплавов в авиационно-космической технике

Таблица 4 Механические характеристики титановых сплавов при низких температурах

| Сплав | σв (МПа) при температуре, ° С | δ (%) при температуре, ° С | КСU, Дж/см2 при температуре, ° С | |||||

| –196 | –253 | –269 | –196 | –253 | –269 | –196 | –253 | |

| ВТ1-0 | 920 | 1310 | – | 48 | 24 | – | 220 | 130 |

| ВТ5-1 | 1200– 1350 | 1350– 1600 | 1710 | 15 | 8–10 | 9,3 | 40 | 30 |

| ОТ4 | 1430 | 1560 | – | 13 | 16 | – | 50 | 40 |

| ОТ4-1 | 1080 | 1390 | – | 19,4 | 17,5 | – | 23 | 30 |

| ВТ3-1 | 1650 | 2060 | 2020 | 6,5 | 7,5 | 3 | 30 | 60 |

| ВТ6 | 1640 | 1820 | – | 17,8 | 3,5 | – | 39 | 40 |

| ВТ6С | 1310 | 1580 | – | 7–10 | 3–6 | – | 40 | 25 |

| ВТ14 | 1650 | – | – | 10 | – | – | 40 | – |

Титановые сплавы средней прочности

К этой группе относятся сплавы с пределом прочности σв = 750–1000 МПа, а именно: α – сплавы марок ВТ5 и ВТ5-1; псевдо – α – сплавы марок ОТ4, ВТ20; (α + β) – сплавы марок ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии. Классификация и химический состав этих сплавов смотри табл. 5.

Сплавы ВТ5, ВТ5-1, ОТ4, ВТ20, ПТ3В, ВТ6С, содержащие небольшое количество β – фазы (2–7 % β – фазы в равновесном состоянии), упрочняющей термообработке не подвергаются и используются в отожженном состоянии. Сплав ВТ6С иногда применяют в термически упрочненном состоянии. Сплавы ВТ6 и ВТ14 используют как в отожженном, так и в термически упрочненном состоянии. В последнем случае их прочность становится выше 1000 МПа, и они будут рассмотрены в разделе, посвященном высокопрочным сплавам.

Рассматриваемые сплавы, наряду с повышенной прочностью, сохраняют удовлетворительную пластичность в холодном состоянии и хорошую пластичность в горячем состоянии, что позволяет получать из них все виды полуфабрикатов: листы, ленту, профили, поковки, штамповки, трубы и др. Исключение составляет сплав ВТ5, из которого листы и плиты не изготавливают из-за невысокой технологической пластичности.

На эту категорию сплавов приходится основной объем производства полуфабрикатов, применяемых в машиностроении.

Все среднепрочные сплавы хорошо свариваются всеми видами сварки, применяемыми для титана. Прочность и пластичность сварного соединения, выполненного сваркой плавлением, близка к прочности и пластичности основного металла (для сплавов ВТ20 и ВТ6С это соотношение составляет 0,9– 0,95). После сварки рекомендован неполный отжиг для снятия внутренних сварочных напряжений.

Таблица 5

Обрабатываемость резанием этих сплавов хорошая. Коррозионная стойкость в большинстве агрессивных сред аналогична техническому титану ВТ1-0.

Применение. Данные сплавы рекомендуется применять для изготовления изделий листовой штамповкой (ОТ4, ВТ20), для сварных деталей и узлов, для штампосварных деталей (ВТ5, ВТ5-1, ВТ6С, ВТ20) и др. Сплав ВТ6С широко применяется для изготовления сосудов и ёмкостей высокого давления (рис. 8). Детали и узлы из сплавов ОТ4, ВТ5 могут длительно работать при температурах до 400 ° С и кратковременно — до 750 ° С; из сплавов ВТ5-1, ВТ20 — длительно при температурах до 450–500 ° С и кратковременно — до 800–850 ° С. Сплавы ВТ5-1, ОТ4, ВТ6С также рекомендуются для применения в холодильной и криогенной технике.

Рис. 8. Изделия из титановых сплавов ВТ6С Высокопрочные титановые сплавы

К этой группе относятся сплавы с пределом прочности σв ≥ 1000 МПа, а именно (α + β) – сплавы марок ВТ6, ВТ14, ВТ3-1, ВТ22. Высокая прочность в этих сплавах достигается упрочняющей термообработкой (закалка + старение). Исключение составляет высоколегированный сплав ВТ22, который даже в отожженном состоянии имеет σв > 1000 МПа.

Указанные сплавы наряду с высокой прочностью сохраняют хорошую (ВТ6) и удовлетворительную (ВТ14, ВТ3-1, ВТ22) технологическую пластичность в горячем состоянии, что позволяет получать из них различные полуфабрикаты: листы (кроме ВТ3-1), прутки, плиты, поковки, штамповки, профили и др. Сплавы ВТ6 и ВТ14 в отожженном состоянии (σв ≥ 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями.

Несмотря на гетерофазность структуры, рассматриваемые сплавы обладают удовлетворительной свариваемостью всеми видами сварки, применяемыми для титана. Для обеспечения требуемого уровня прочности и пластичности обязательно проводят полный отжиг, а для сплава ВТ14 (при толщине свариваемых деталей 10–18 мм) рекомендуется проводить закалку с последующим старением. При этом прочность сварного соединения (сварка плавлением) составляет не менее 0,9 от прочности основного металла. Пластичность сварного соединения близка к пластичности основного металла.

Обрабатываемость резанием удовлетворительная. Обработку резанием сплавов можно проводить как в отожженном, так и в термически упрочненном состоянии.

Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах, как и технический титан.

Термическая обработка. Сплавы ВТ3-1, ВТ6, ВТ6С, ВТ14, ВТ22 подвергаются закалке и старению. Рекомендуемые режимы нагрева под закалку и старение для монолитных изделий, полуфабрикатов и сварных деталей приведены в табл. 6.6.

Охлаждение при закалке производится в воде, а после старения — на воздухе. Полная прокаливаемость обеспечивается для деталей из сплавов ВТ6, ВТ6С с максимальным сечением до 40 – 45 мм, а из сплавов ВТ3-1, ВТ14, ВТ22 — до 60 мм.

Для обеспечения удовлетворительного сочетания прочности и пластичности сплавов с (α + β) – структурой после закалки и старения необходимо, чтобы их структура перед упрочняющей термической обработкой была равноосной или «корзиночного плетения». Примеры исходных микроструктур, обеспечивающие удовлетворительные свойства, приведены на рис. 9.

Таблица 6. Режимы упрочняющей термической обработки титановых сплавов

| Марка сплава | Температура полиморфного превращения Тпп, ° С | Температура нагрева под закалку, ° С | Температура старения, ° С | Продолжительность старения, ч |

| ВТ3-1 | 960–1000 | 860–900 | 500–620 | 1–6 |

| ВТ6 | 980–1010 | 900–950 | 450–550 | 2–4 |

| ВТ6С | 950–990 | 880–930 | 450–500 | 2–4 |

| ВТ8, ВТ9 | 980–1020 | 920–940 | 500–600 | 1–6 |

| ВТ14 | 920–960 | 870–910 | 480–560 | 8–16 |

| ВТ22 | 840–880 | 690–750 | 480–540 | 8–16 |

Рис. 9. Структура ВТ14 сплава перед упрочняющей термообработки

Применение. Высокопрочные титановые сплавы применяются для изготовления деталей и узлов ответственного назначения: сварные конструкции (ВТ6, ВТ14) рис. 10, турбины (ВТ3-1), штампосварные узлы (ВТ14), высоконагруженные детали и штампованные конструкции (ВТ22). Эти сплавы могут длительно работать при температурах до 400 ° С и кратковременно до 750 ° С.

Особенность высокопрочных титановых сплавов как конструкционного материала — их повышенная чувствительность к концентраторам напряжения. Поэтому при конструировании деталей из этих сплавов необходимо учитывать ряд требований (повышенное качество поверхности, увеличение радиусов перехода от одних сечений к другим и т. п.), аналогичных тем, которые существуют при применении высокопрочных сталей.

Рис. 10. Сварная конструкция из ВТ14 сплава

Литейные титановые сплавы

Титановые литейные сплавы подразделяется на 5 групп в зависимости от микроструктуры (α – сплавы, псевдо α – сплавы, α + β сплавы, псевдо β – сплавы, β – сплавы).

В состав титановых сплавов входят алюминий, ванадий, молибден, кремний, хром, цирконий и др. Эти сплавы обладают свойствами, выгодно выделяющих их из остальных сплавов: по прочности они не уступают сталям, имеют достаточно низкую плотность (~4,5 г/мм3), высокую химическую стойкость при температуре до 500 °С, высокую коррозионную стойкость во влажном воздухе, морской воде, азотной и соляной кислоте. Благодаря этим свойствам титановые сплавы интенсивно внедряются в авиа-, ракета- и кораблестроении.

В справочной литературе приводятся химический состав и механические свойства восьми литейных титановых сплавов – ВТ1Л, ВТ5Л, ВТ20Л, ВТ3-1Л, ВТ6Л, ВТ9Л, ВТ14Л, ВТ22Л, где буква В означает наименование организации-разработчика (ВИАМ), Т – титановый сплав, Л – литейный, цифра – номер сплава. Упоминается и новый сплав ВТ35Л.

Титановые сплавы обладают хорошей жидкотекучестью (460–520 мм), небольшой линейной (0,8–1,2 %) и объемной (2,4–3,2%) усадкой.

Сплав ВТ3-1Л относится к числу наиболее освоенных в производстве (рис. 11).

Прочность титановых сплавов σв = 34…93 кг/мм2, пластичность δ = 4–10%.

Главный недостаток титановых литейных сплавов – высокая температура плавления (до 1665 °С) и активное взаимодействие (при плавке) со всеми газами и огнеупорными материалами. Отсюда – проблема плавки (вакуумная, в атмосфере нейтральных газов) и материалов для литейных форм, что резко удорожает технологические процессы литья.

Рис. 11. Детали из титана марки ВТ3-1Л

318

СВОЙСТВА

Кристаллы титана

Точка плавления 1671 °C, точка кипения 3260 °C, плотность α-Ti и β-Ti соответственно равна 4,505 (20 °C) и 4,32 (900 °C) г/см³, атомная плотность 5,71×1022 ат/см³. Пластичен, сваривается в инертной атмосфере. Применяемый в промышленности технический титан содержит примеси кислорода, азота, железа, кремния и углерода, повышающие его прочность, снижающие пластичность и влияющие на температуру полиморфного превращения, которое происходит в интервале 865-920 °С. Для технического Титана марок ВТ1-00 и ВТ1-0 плотность около 4,32 г/см3, предел прочности 300-550 Мн/м2 (30-55кгс/мм2), относительное удлинение не ниже 25%, твердость по Бринеллю 1150-1650 Мн/м2 (115-165 кгс/мм2). Является парамагнетиком. Конфигурация внешней электронной оболочки атома Ti 3d24s2.

Имеет высокую вязкость, при механической обработке склонен к налипанию на режущий инструмент, и поэтому требуется нанесение специальных покрытий на инструмент, различных смазок.

При обычной температуре покрывается защитной пассивирующей пленкой оксида TiO2, благодаря этому коррозионностоек в большинстве сред (кроме щелочной). Титановая пыль имеет свойство взрываться. Температура вспышки 400 °C.

ЗАПАСЫ И ДОБЫЧА

Кристаллы титана

Основные руды: ильменит (FeTiO3), рутил (TiO2), титанит (CaTiSiO5).

На 2002 год, 90 % добываемого титана использовалось на производство диоксида титана TiO2. Мировое производство диоксида титана составляло 4,5 млн т. в год. Подтвержденные запасы диоксида титана (без России) составляют около 800 млн т. На 2006 год, по оценке Геологической службы США, в пересчёте на диоксид титана и без учёта России, запасы ильменитовых руд составляют 603—673 млн т., а рутиловых — 49.7—52.7 млн т. Таким образом, при нынешних темпах добычи мировых разведанных запасов титана (без учёта России) хватит более чем на 150 лет.

Россия обладает вторыми в мире, после Китая, запасами титана. Минерально-сырьевую базу титана России составляют 20 месторождений (из них 11 коренных и 9 россыпных), достаточно равномерно рассредоточенных по территории страны. Самое крупное из разведанных месторождений находится в 25 км от города Ухта (Республика Коми). Запасы месторождения оцениваются в 2 миллиарда тонн.

Концентрат титановых руд подвергают сернокислотной или пирометаллургической переработке. Продукт сернокислотной обработки — порошок диоксида титана TiO2. Пирометаллургическим методом руду спекают с коксом и обрабатывают хлором, получая пары тетрахлорида титана их при 850 °C восстанавливают магнием.

Полученную титановую «губку» переплавляют и очищают. Ильменитовые концентраты восстанавливают в электродуговых печах с последующим хлорированием возникающих титановых шлаков.

Получение титана

Источник металла – диоксид титана.

Его образование происходит в процессе переработки ильменита. В результате образуется титановый шлак, который подвергается дальнейшей переработке. К концентрату добавляют серную кислоту, на выходе образуется двуокись титана.

Другой способ заключается в соединении с углеродом (кокс), хлором и дальнейшим нагреванием в присутствии магния.

Также применяют восстановление кальцием диоксида титана. Последний процесс заключается в проведении электрического тока, что ведет к разложению оксида кальция (кислород на аноде и собственно кальций).

Кислород выступает в роли окислителя, кальций, будучи металлом, переходит к катоду, попутно восстанавливая титан. Процесс происходит несколько раз. Исходом реакции служит титановая губка, требующая очищения.

ПРОИСХОЖДЕНИЕ

Титановая руда

Титан находится на 10-м месте по распространённости в природе. Содержание в земной коре — 0,57 % по массе, в морской воде — 0,001 мг/л. В ультраосновных породах 300 г/т, в основных — 9 кг/т, в кислых 2,3 кг/т, в глинах и сланцах 4,5 кг/т. В земной коре титан почти всегда четырёхвалентен и присутствует только в кислородных соединениях. В свободном виде не встречается. Титан в условиях выветривания и осаждения имеет геохимическое сродство с Al2O3. Он концентрируется в бокситах коры выветривания и в морских глинистых осадках. Перенос титана осуществляется в виде механических обломков минералов и в виде коллоидов. До 30 % TiO2 по весу накапливается в некоторых глинах. Минералы титана устойчивы к выветриванию и образуют крупные концентрации в россыпях. Известно более 100 минералов, содержащих титан. Важнейшие из них: рутил TiO2, ильменит FeTiO3, титаномагнетит FeTiO3 + Fe3O4, перовскит CaTiO3, титанит CaTiSiO5. Различают коренные руды титана — ильменит-титаномагнетитовые и россыпные — рутил-ильменит-цирконовые. Месторождения титана находятся на территории ЮАР, России, Украины, Китая, Японии, Австралии, Индии, Цейлона, Бразилии, Южной Кореи, Казахстана. В странах СНГ ведущее место по разведанным запасам титановых руд занимает РФ (58.5%) и Украина (40.2%).

Характеристика

Химический элемент титан (Titanium) обозначается в периодической таблице Д. И. Менделеева символом Ti. Располагается в побочной подгруппе IV группы четвертого периода и имеет порядковый номер 22. Простое вещество титан – металл бело-серебристого цвета, легкий и прочный. Электронная конфигурация атома имеет следующую структуру: +22)2 )8 )10 )2, 1S22S22P63S23P63d24S2. Соответственно, титан имеет несколько возможных степеней окисления: 2, 3, 4, в наиболее устойчивых соединениях он четырехвалентен.

ПРИМЕНЕНИЕ

Изделия из титана

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Титан легок по сравнению с другими металлами, но в то же время может работать при высоких температурах. Из титановых сплавов изготовляют обшивку, детали крепления, силовой набор, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессора, детали воздухозаборника и направляющего аппарата, крепеж.

Также титан и его сплавы используют в ракетостроении. Ввиду кратковременной работы двигателей и быстрого прохождения плотных слоев атмосферы в ракетостроении в значительной мере снимаются проблемы усталостной прочности, статической выносливости и отчасти ползучести.

Технический титан из-за недостаточно высокой теплопрочности не пригоден для применения в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, запорной арматуры, автоклав, различного рода емкостей, фильтров и т.п. Только титан обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности. Из титана делают теплообменники, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостроении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На титан и его сплавы не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и дефицитностью титана.

Титан (англ. Titanium) – Ti

| Молекулярный вес | 47.88 г/моль |

| Происхождение названия | Минерал получил своё название в честь титанов, персонажей древнегреческой мифологии, детей Геи. |

| IMA статус | подтвержден в 2010 году |

История открытия элемента Титан

Схема атома титана

Открытие TiO2 сделали практически одновременно и независимо друг от друга англичанин У. Грегор и немецкий химик М. Г. Клапрот. У. Грегор, исследуя состав магнитного железистого песка (Крид, Корнуолл, Англия, 1789), выделил новую «землю» (окись) неизвестного металла, которую назвал менакеновой. В 1795 г. немецкий химик Клапрот открыл в минерале рутиле новый элемент и назвал его титаном. Спустя два года Клапрот установил, что рутил и менакеновая земля — окислы одного и того же элемента, за которым и осталось название «титан», предложенное Клапротом. Через 10 лет открытие титана состоялось в третий раз. Французский учёный Л. Воклен обнаружил титан в анатазе и доказал, что рутил и анатаз — идентичные окислы титана.

Первый образец металлического титана получил в 1825 году Й. Я. Берцелиус. Из-за высокой химической активности титана и сложности его очистки чистый образец Ti получили голландцы А. ван Аркел и И. де Бур в 1925 термическим разложением паров иодида титана TiI4.

Происхождение названия

Металл получил своё название в честь титанов, персонажей древнегреческой мифологии, детей Геи. Название элементу дал Мартин Клапрот, в соответствии со своими взглядами на химическую номенклатуру в противоход французской химической школе, где элемент старались называть по его химическим свойствам. Поскольку немецкий исследователь сам отметил невозможность определения свойств нового элемента только по его оксиду, он подобрал для него имя из мифологии, по аналогии с открытым им ранее ураном.

Однако согласно другой версии, публиковавшейся в журнале «Техника-Молодежи» в конце 80-х, новооткрытый металл обязан своим именем не могучим титанам из древнегреческих мифов, а Титании — королеве фей в германской мифологии (жена Оберона в шекспировском «Сне в летнюю ночь»). Такое название связано с необычайной «лёгкостью» (малой плотностью) металла.

ФИЗИЧЕСКИЕ СВОЙСТВА

| Цвет минерала | Серебристо-серый |

| Цвет черты | серовато черный |

| Прозрачность | непрозрачный |

| Блеск | металлический |

| Спайность | нет |

| Твердость (шкала Мооса) | 4 |

| Излом | в зазубринах |

| Прочность | податливый |

| Плотность (измеренная) | 4.503 г/см3 |

| Радиоактивность (GRapi) | 0 |

| Магнетизм | парамагнетик |