Фасонные резцы

- Главная /

- Механическая обработка /

- Фасонные резцы

Фасонные резцы относятся к нестандартным резцам.

Фасонные резцы применяют для обработки деталей со сложной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали и большую экономию машинного времени. Резцы проектируют для обработки конкретной детали, и их применение экономически оправдано в крупносерийном и массовом производстве.

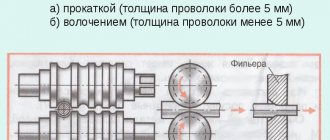

Рис. 1. Формы фасонных резцов.

| а) | б) |

| в) |

Фасонные резцы классифицируют по следующим признакам:

1. По форме — стержневые (рис. 1, а), призматические (рис. 1, б) и круглые (рис. 1, в).

- Стержневые резцы применяют для обработки коротких фасонных поверхностей. Их недостатком является малое число переточек — из-за малой высоты рабочей части.

- Призматические фасонные резцы имеют большее число переточек и могут обрабатывать более длинные фасонные поверхности. Крепление и базирование резца в специальном резцедержателе осуществляется с помощью крепления типа “ласточкин хвост”. Недостаток призматических резцов — невозможность обработки внутренних фасонных поверхностей.

- Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические и допускают большее число переточек. Устанавливают резцы в специальном резцедержателе и базируют по отверстию и торцу.

2. По направлению подачи: радиальные (рис. 2,а) и тангенциальные (Рис. 2, б).

Рис. 2. Радиальный и тангенциальный фасонные резцы. Sr — радиальная подача резца, St — тангенциальная подача.

3. По расположению оси отверстия или установочной базы резца по отношению к оси вращения заготовки: с параллельным или наклонным расположением.

4. По конструкции: цельные и составные, например, с припаянными пластинами из твёрдого сплава.

Таблица 1

Геометрические элементы лезвия рабочей части фасонных резцов

| Материал заготовки | Передний угол g, град. | |

| БРС | ТС | |

| Алюминий, медь | 20 — 25 | 10 — 15 |

| Бронза, свинцовая латунь | 0 — 10 | 0 — 5 |

| Сталь с sв, МПа: | — | — |

| до 500 | 25 | 20 |

| 500 — 800 | 20 — 25 | 15 — 20 |

| 800 — 1000 | 10 — 15 | 5 — 10 |

| Чугун с НВ: | — | — |

| до 200 | 12 — 15 | 8 — 10 |

| свыше 200 | 8 | 8 |

| Задний угол, a | 8 — 15 | 8 — 12 |

| Примечание: БРС — быстрорежущая сталь, ТС — твёрдый сплав | ||

Таблица 2

Размеры фасонных дисковых резцов с отверстиями под штифт, мм.

| ||||||||

| Глубина профиля заготовки, tmax, мм, не более | D | D (H8) | d1 | bmax | K | r | D1 | d2 |

| 6 | 50 | 13 | 20 | 9 | 3 | 1 | 28 | 5 |

| 8 | 60 | 16 | 25 | 11 | 3 | 2 | 34 | 5 |

| 11 | 75 | 22 | 34 | 15 | 4 | 2 | 42 | 5 |

| 14 | 90 | 22 | 34 | 18 | 4 | 2 | 45 | 6 |

| 18 | 100 | 27 | 40 | 23 | 5 | 2 | 52 | 8 |

| 25 | 125 | 27 | 40 | 30 | 5 | 3 | 55 | 8 |

Таблица 3

Размеры фасонных дисковых резцов с торцовыми рифлениями, мм.

| ||||||||

| Глубина профиля заготовки, tmax, мм, не более | D | D (H8) | d1 | bmax | K | r | D1 | d2 |

| 4 | 30 | 10 | 16 | 7 | 3 | 1 | — | — |

| 6 | 40 | 13 | 20 | 10 | 3 | 1 | 20 | 3 |

| 8 | 50 | 16 | 25 | 12 | 4 | 2 | 26 | 3 |

| 10 | 60 | 16 | 25 | 14 | 4 | 2 | 32 | 3 |

| 12 | 70 | 22 | 34 | 17 | 5 | 2 | 35 | 4 |

| 15 | 80 | 22 | 34 | 20 | 5 | 2 | 40 | 4 |

| 18 | 90 | 22 | 34 | 23 | 5 | 2 | 45 | 5 |

| 21 | 100 | 27 | 40 | 25 | 5 | 2 | 50 | 5 |

Примечания:

- Для заданной глубины профиля tmax допускается применять резцы больших габаритных размеров, например, для заготовки с глубиной профиля 7 мм можно принять резцы с габаритными размерами для tmax< 14 мм .

- Передний угол g выбирают по табл. 1

- Размер Lp зависит от длины обрабатываемой поверхности.

- Размеры

| Рис. 3. Резцедержатель круглого фасонного резца | Рис. 4. Резцедержатель призматического фасонного резца |

|

|

- Токарные резцы

- Осевой инструмент

Требования к инструментам

На токарном станке могут использовать самые разные режущие инструменты, каждый из которых будет работать в более тяжелых условиях по сравнению с любыми деталями машин. По этой причине к материалу, из которого они изготовляются, предъявляются повышенные требования.

Твердость инструмента всегда должна оказываться выше, чем она же у обрабатываемой заготовки. Если это не соблюдать, то вместо резания будет наблюдаться смятие режущей кромки.

Высокая износостойкость наиважнейшая требование, предъявляемое к металлорежущему инструменту от которого зависит время на обработку до последующей переточки.

Высокая теплостойкость подразумевает такое качество инструмента, при котором он способен выполнять обработку без потери режущих свойств не смотря на высокую температуру.

Высокая механическая прочность влияет на устойчивость инструмента к воздействию силы резания, которая в процессе обработки достигает высоких значений. Материал, из которого изготавливается режущий инструмент, должен хорошо работать, как на изгиб, так и на сжатие.

Читать также: Температура плавления алюминиевого сплава

Фасонные резцы применяются для обработки деталей с фасонным профилем. По сравнению с обычными резцами они обеспечивают:

- идентичность формы, точность размеров деталей, так как они зависят не от квалификации рабочего, а в основном от точности изготовления резца;

- высокую производительность благодаря большой экономии машинного времени, связанной с сокращением пути резания, и вспомогательного времени, требуемого на установку и наладку резца при смене его;

- высокую долговечность благодаря большому количеству допускаемых переточек;

- меньшее количество брака;

- простоту заточки.

На рис. 76 приведена схема обработки при помощи десяти простых и двух фасонных резцов. В первом случае время обработки

Рисунок 76 – Схема работы фасонных резцов

равно 41/2 мин. (в расчет были приняты резцы В, С, F, G, К, J), тогда как во втором около 11/2 мин., т. е. экономия получается в 3 раза. Установка двух фасонных резцов значительно проще и быстрее по сравнению с установкой десяти резцов. На заточку двух резцов требуется во много раз меньше времени, чем на заточку .десяти резцов.

Из-за большой стоимости фасонные резцы применяются при крупносерийном и массовом производствах.

Типы фасонных резцов

В практике встречаются разнообразные фасонные резцы, которые делятся па следующие типы (рис. 77):

- по форме резца: круглые (рис. 77, а) и призматические (рис. 77, б);

- по установке относительно детали: радиальные (рис. 77, а, б) и тангенциальные (рис. 77, в);

- по расположению оси отверстия или базы крепления резца по отношению к оси детали: с параллельным расположением оси отверстия (рис. 77, г) или базы крепления и с наклонным расположением оси отверстия (рис. 77, д) или базы крепления;

- по расположению передней поверхности: с положительным (или равным нулю) передним углом (рис. 77, а, б) или с положительным передним углом и углом наклона режущей кромки (рис. 77, е)

- по форме образующих фасонных поверхностей: с кольцевыми образующими (рис. 77, а, е) или с винтовыми образующими (рис. 77, ж).

Рисунок 77 – Типы фасонных резцов

Круглый резец насаживается на оправку и предохраняется от проворачивания при помощи зубьев или рифлений, сделанных на одном из его торцов (рис. 78). Призматический резец закрепляется в державке при помощи ласточкина хвоста и винтов.

Рисунок 78 – Крепление фасонных резцов

Радиальный фасонный резец

Радиальные резцы обладают круглой или призматической формой, тангенциальные чаще всего – призматической. Круглые резцы применяются для наружной и внутренней обработки, тогда как призматические – только для наружной.

Радиальный резец устанавливается по отношению к заготовке таким образом, чтобы обеспечить поперечную подачу по радиусу. В процессе резания ось детали пересекается одной или несколькими точками режущей кромки резца. Из-за широкого фронта работы радиальный резец работает в тяжелых условиях, вследствие чего приходится применять пониженные режимы резания. При обработке длинной заготовки малою сечения возникает опасность прогиба его от усилия резания.

Тангенциальный фасонный резец

Тангенциальный резец устанавливается по касательной к внутренней окружности профиля изделия. Режущая кромка снабжена скосом под углом φ (см. рис. 77, в). Это позволяет ему работать не сразу всем профилем, а с последовательным вводом в работу всех точек режущей кромки. Обработка профиля заканчивается тогда, когда последняя точка кромки пройдет через ось заготовки.

Тангенциальные резцы рекомендуется применять для обработки малоустойчивых к прогибу заготовок и неглубоких профилей.

В практике получили распространение резцы с параллельным расположением оси отверстия (для круглых) или базы крепления (для призматических) относительно оси заготовки. Наклонное расположение оси отверстия или базы крепления применяется в исключительных случаях, когда конфигурация детали на отдельных участках профиля не обеспечивает получения оптимальных задних углов при параллельном расположении.

Читать также: Ключ трубный цепной своими руками

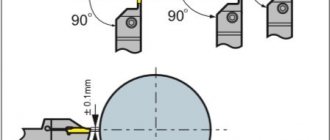

Для улучшения процесса резания фасонные резцы необходимо снабжать положительным передним углом (см. рис. 77, а, б). Резцы с положительным углом у и углом наклона режущей кромки λ, (см. рис. 77, ё) применяются при повышенных требованиях в отношении соблюдения формы детали и точности заданных ее размеров (например, на ответственном участке 1-2 длиной l).

Круглые фасонные резцы

Круглые резцы обычно выполняются с кольцевыми образующими фасонных поверхностей.

Призматические резцы обладают по сравнению с круглыми надежностью крепления, широким выбором заднего угла, большой прочностью режущей кромки, лучшим отводом тепла, а также обеспечивают большую точность обработки детали.

Однако в практике круглые резцы получили более широкое распространение, что объясняется в основном простотой их изготовления как тел вращения.

Режущий инструмент — инструмент, предназначенный для изменения формы и размеров обрабатываемой заготовки путём удаления части материала в виде стружки или шлама с целью получения готовой детали или полуфабриката. Подразделяется:

- · по типу применения — на ручной и машинный (станочный), строительный, монтажный, и т. д.

- · по типу обрабатываемого материала — металлорежущий, дереворежущий, и т. д.,

- · по типу применяемого материала — быстрорежущий, для высокоскоростной обработки, и т. д.,

- · по типу обрабатываемой детали — зуборезный, резьбообразующий, и т. д.,

- · по характеру обработки — абразивный, шлифовальный, и т. д.,

по чистоте обработанной повехности – черновая обработка, получерновая обработка, чистовая обработка, получистовая обработка, суперчистовая обработка.

Стержневые, круглые и призматические резцы

Стержневые фасонные резцы (рис. 1) подобны обычным токарным резцам, но имеют фасонную режущую кромку, соответствующую форме детали. Допускают небольшое число переточек.

Рис.1.Стержневой резец

Призматический фасонный резец (рис. 2) представляет собой призму, задняя поверхность которой имеет фасонную форму, а передняя поверхность – плоскую. Передняя поверхность затачивается на угол 1+1, что позволяет создать задний угол на задней фасонной поверхности путем наклонной установки резца на угол1. Резец перетачивается по передней поверхности, допускает значительно большее число переточек, чем стержневой резец. Базой крепления призматических резцов служит «ласточкин хвост».

Рис. 2. Призматический резец

Круглый фасонный резец (рис. 3) является телом вращения, у которого вырезан сектор для создания передней поверхности и для размещения стружки. Этот резец называют также дисковым, если его ширина невелика по сравнению с диаметром. Для создания положительных задних углов ось резца устанавливается выше оси детали. Базой крепления круглых резцов является отверстие или хвостовик.

Рис.2. Круглый резец

Резец устанавливается на оправку, закрепленную в державке. От провертывания он удерживается торцовыми зубьями (рифлениями), нарезанными с одной стороны резца. Зубья служат также для переустановки резца после перезаточки. Иногда зубчатый венец изготавливается отдельно и соединяется с резцом штифтом. Типовые крепления и оформления зубчатых венцов рассмотрены в работе [1].

Круглые резцы допускают большое количество переточек, они более экономичны и удобны в изготовлении, чем призматические, поэтому в условиях крупносерийного и массового производства получили набольшее распространение.

1.1. Классификация и конструкция фасонных резцов

При точении деталей со сложным профилем применяются фасонные резцы различных конструкций:

по типу резца: стержневые (рис. 1), призматические (рис. 2) и круглые (рис. 3);

по направлению подачи: осевые (рис. 4), радиальные (см. рис.4, б

,

в

) и тангенциальные (рис. 5);

по расположению базы закрепления (отверстие, «ласточкин хвост», или хвостовик) относительно оси детали: параллельно (см. рис. 4, б

,

в

), наклонно в горизонтальной плоскости (рис. 6), наклонно в вертикальной плоскости (рис. 7), перпендикулярно (см. рис. 4,

а

);

по форме образующих задней фасонной поверхности: с образующей по дуге окружности (см. рис. 3), с винтовыми образующими (рис. 8, 9) и в виде прямой линии (см. рис. 1, 2);

по конструкции: цельные (см. рис. 2, 3), составные (рис. 11, 12);

по виду обрабатываемой поверхности: наружные и внутренние (рис. 8, 10);

по инструментальному материалу: из легированной или быстрорежущей стали и твердого сплава;

по расположению плоскости передней поверхности: с наклоном к горизонтальной плоскости под одним углом 1(см. рис. 2, 3) и под двумя углами1и(рис. 13).