Фрезерование – это вид механической обработки материалов при помощи специального режущего инструмента – фрезы. Метод позволяет получить высокий квалитет точности и степень шероховатости обрабатываемой поверхности. К тому же его отличает значительная производительность.

Обработка поверхностей осуществляется методом встречного фрезерования, когда вращение режущего инструмента противоположно направлению подачи, и попутным фрезерованием – способом, при котором направление вращения фрезы и подачи идентичные. Используя фрезы с режущими кромками из современных сверхтвердых материалов, можно заменить операцию шлифования.

Фрезерное оборудование разделяется на универсальное и специализированное. В первом случае это станки общего назначения для выполнения продольного и непрерывного фрезерования, с инструментом, установленным на консоли и нет. Во втором – механизм для нарезания резьбы, шлицов, изготовления шестерен и шпоночных пазов и фрезерования по копиру.

В производстве зачастую возникает потребность в изготовлении нескольких штук, партии, а то и серии идентичных деталей. Для этого используют фрезерное оборудование, оснащенное пантографом.

В домашнем хозяйстве функции фрезерного станка, как правило, выполняет ручной фрезер. Для выполнения максимального перечня работ фрезер оснащается целым комплектом приспособлений. Основная оснастка поставляется вместе с оборудованием, дополнительная приобретается или изготавливается самостоятельно. Это самые различные упоры, прижимы, шаблоны. Но можно пойти еще дальше и изготовить копир для фрезерования объемных деталей.

Фрезерно-копировальное оборудование: принцип работы

Принцип работы такого устройства заключается в четкой передаче движений копировальной головки через профиль-держатель режущему инструменту.

Приобрести копировальный фрезерный станок довольно трудно, поэтому народные умельцы изготавливают его своими руками из подручных материалов. Все происходит методом проб и ошибок. Поэтому мастера советуют сначала собрать дупликарвер, а уж потом внедрять его в серийное производство. Как правило, этому этапу предшествует не одна серьезная подгонка и переделка.

Классическая конструкция станка

Станки оборудованы усложненной системой конструкций. К ним относятся модели с ЧПУ, осуществляющие работу в автоматизированном режиме. Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

- Главным элементом выступает станина из металла, отдельные детали соединяют посредством сварки. Станина имеет разную высоту, поэтому при создании самодельного станка выбирается именно этот параметр.

- Передняя, задняя бабка нужны для хранения коробки, привода и электромотора. Задняя фиксирует заготовку, чтобы получить габаритные по длине детали.

- Электрический мотор и привод вращают заготовку.

- Упор для инструмента нужен для наиболее качественной работы. Место реза защищено для исключения возможности получить травмы.

- Ведущий, ведомый центры крепят деталь.

Фрезерно-копировальное оборудование: сферы применения

На фрезерных копировальных станках можно обрабатывать не только плоские, но и объемные детали. С их помощью, наравне с простыми фрезерными операциями, можно выполнять гравировку, повторять рисунки, узоры и надписи. Конструкция станка довольно проста, и ее под силу изготовить любому мастеру.

Копировально-фрезерные станки позволяют обрабатывать не только деревянные детали, но и чугунные, стальные и пластмассовые заготовки, а также изделия из цветных металлов. Это обеспечивается качественным инструментом из быстрорежущей стали и твердых сплавов. Копировальный станок позволяет фрезеровать не только прямые, но и криволинейные поверхности. При этом детали получаются совершенно идентичные.

Устройство и принцип действия станка

Токарный станок с копиром имеет следующее устройство:

- Металлическая станина. Она выступает в качестве основания, к которому крепятся главные узлы токарного оборудования. Отдельные элементы присоединяются к станине посредством сварки.

- Передняя и задняя стойки (бабки). В них располагаются привод, электродвигатель и коробка скоростей. Передняя стойка крепится на платформе. На ней размещается механизм, обеспечивающий передачу крутящего момента от силового агрегата на ведущий центр и заготовку. Задняя (упорная) бабка передвигается по направляющей и удерживает обрабатываемую деталь. Стойки должны располагаться на единой оси.

- Планшайба. Она закрепляется на шкиве электродвигателя. На планшайбе присутствуют острия, на которых фиксируется обрабатываемая деталь.

- Шпиндельный патрон. Применяется для удержания заготовки.

- Ведущий и ведомый центры. Они используются для закрепления деревянного изделия.

- Упор для инструмента. Он предназначен для увеличения точности обработки.

Данный тип токарного оборудования может также оснащаться дополнительными приспособлениями:

- Фрезерная приставка. Она позволяет вырезать каналы в форме спирали в обоих направлениях и с различным шагом.

- Люнет. Он выступает в качестве подвижной опоры и используется при работе с длинными деталями.

- Шлифовальная приставка. Это приспособление используется для шлифования изделий из твердых пород древесины.

Выделяют следующие минусы этой конструкции:

- Рабочую поверхность необходимо периодически перемещать в ручном режиме. Иначе она может заклинить или наклониться.

- При помощи токарного оборудования можно обрабатывать только простые заготовки.

- Для перемещения режущего инструмента требуется дополнительная винтовая передача.

Токарный станок имеет следующий принцип работы:

- Обрабатываемая заготовка закрепляется на шпиндельный патрон.

- Заготовка поджимается упорной бабкой.

- Включается электромотор, передающий крутящий момент через привод к шпинделю.

- Шпиндель осуществляет передачу движения от привода к детали.

- Резцы срезают лишние элементы заготовки, придавая ей требуемую форму.

Ребра заготовки, вставляемой в токарный станок, должны быть отфальцованы. Это необходимо для того, чтобы резец плотно шел по деревянной поверхности.

Копир для токарного станка

Основным элементом копировального устройства является ручной фрезер. Он располагается на площадке из древесных материалов, имеющей толщину 12 мм. Ее размер составляет 0,2×0,5 м. В площадке присутствуют отверстия для закрепления фрезы и крепежных изделий.

Фрезер должен находиться между фиксаторами. Отдельная часть площадки перемещается по направляющей. Ее концы устанавливаются на деревянных брусках.

Также важным элементом копира является брусок размером 7×3 см. Он фиксируется в горизонтальном положении. Этот элемент крепится к вертикальным подставкам. На бруске устанавливаются шаблоны, выполненные из фанеры. Важно, чтобы токарный станок имел тонкий упор. В этом случае он лучше скопирует шаблон.

Если копир не используется, то брусок можно демонтировать. Площадка, где находится фрезер, отводится назад. Для демонтажа копира нужно открутить саморезы и иные крепежные элементы. При этом подставка, где был установлен копир, должна быть плотно зафиксирована.

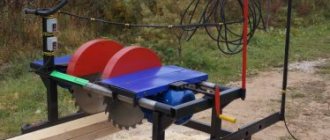

Фрезерно-копировальное оборудование: конструкция

Типовая конструкция копировально-фрезерного станка совершенно простая. Она состоит из рабочего стола и системы направляющих с зажимами для крепления фрезера и копира.

Изготовить универсальный копировально-фрезерный станок в домашних условиях довольно сложно, да и в этом нет большой необходимости. Для домашних условий создается обычно оборудование с узконаправленной специализацией.

Какой лучше фрезер по дереву

Теперь мы знаем достаточно, чтобы выбрать горизонтальное или вертикальное расположение оси вращения шпинделя станка. Сравнительные эксплуатационные характеристики горизонтального и вертикального фрезерных станков по дереву сведены в табл:

Горизонтальный или вертикальный?

Из данных табл. следует, что горизонтальный фрезер по дереву имеет смысл делать самостоятельно, если вы столкнулись с необходимостью массовой несложной обработки пиломатериалов из сырья невысокого качества. Не обязательно на продажу; возможно, для обшивки деревянным сайдингом или вагонкой своего дома. Экономия выйдет такой, что впору покупать фирменный фрезер, да у нормального застройщика лишних денег не бывает. Или, допустим, все-таки на продажу, если вы ИП с пилорамой и циркуляркой. Сравните рыночные цены на необрезную и шпунтованную доску, подсчитайте рентабельность – стоит ли игра свеч?

Детали для самого сложного модуля горизонтального фрезера по дереву – шпиндельного узла – сделает любой токарь-умелец аналогично тому же узлу циркулярной пилы; конструктивно они одинаковы (чертежи см. на рис; красным выделены подшипники скольжения).

Чертежи шпиндельного узла циркулярной пилы, пригодного для горизонтального фрезерного станка по дереву

Тумба, пылеулавливатель и опорная плита такие же, как для вертикального станка (см. далее). Плита даже проще – не нужен вырез для подвеса мотора с виброгашением. Собственные вибрации горизонтального фрезера на порядок меньше, чем вертикального. Передача с мотора на шпиндель еще их уменьшает, а шкивы или звездочки для нее отыщутся в собственном хламе или на железном базаре. Во вполне приличный горизонтальный фрезерный станок по дереву можно переделать и наличную циркулярную пилу, см. напр. видео:

Видео: фрезерный станок из циркулярки / фуговального станка

Изготовление копировально-фрезерного станка: материалы

Чтобы создать дупликарвер в домашних условиях своими руками, следует начертить элементарный эскиз, который и станет руководством к дальнейшим действиям. Кроме того, нужно запастись некоторыми материалами. Это:

- Коленный цементированный полированный вал Ø 16 мм.

- Линейные подшипники в количестве 2 шт.

- Рельсовые направляющие длиной 900 мм – 2 шт. Для удобства крепления их длина принимается кратной 150.

- Разрезные линейные подшипники в количестве 4 шт. Желательно применение подшипников с поджимным винтом для регулировки плотности посадки на направляющую.

- Профильная труба 30×60 с толщиной стенки до 3 мм.

- Металлическая пластина длиной 900 и шириной 100 мм.

- Концевые стойки в количестве 2 шт.

- Подвижный элемент в виде пластины – 1 шт.

- Коромысло для крепления копира и фрезера – 2 шт. Длина выбирается произвольно.

- Подвижные муфты – 2 шт.

- Профильная труба 40×40 с толщиной стенки до 3 мм.

- Корончатая муфта для поворота детали и шаблона.

Как пользоваться таким приспособлением для фрезера?

Трафарет накладывается на обрабатываемую деталь по разметке и фиксируется. Сверлом делается отверстие. В него заводится фреза, и производится обработка по контуру.

Справка! При работе фрезой с режущими кромками по торцу, на направляющих фрезера выставляются ограничители по глубине выборки и сверло не используют.

В повседневной жизни чаще всего фрезеровку пазов с применением копировальной втулки применяют при установке дверей. Мастера на месте с высокой точностью вырезают пазы под ручки, замки, делают занижение под планки навесов.

Важно!

Копировальная втулка позволяет делать пазы разной ширины одной фрезой меньшего диаметра за 2 прохода.

В столярных мастерских по шаблону вырезаются декоративные элементы мебели. Используя фигурные фрезы, столяр изготавливает партии деталей со сложным узором. Копировальная втулка делает доступными и простыми выборки пазов и углублений любой конфигурации. Достаточно правильно сделать шаблон и отрегулировать глубину обработки.

Изготовление копировально-фрезерного станка: инструмент

После этого нужно подготовить инструмент, который обязательно пригодится для сборки конструкции станка. Это:

- угловая шлифовальная машинка;

- отрезной и зачистной диск;

- сварочный аппарат;

- маска для сварки;

- лепестковый диск или щетка;

- саморезы для крепления рельсовых направляющих и подвижных элементов;

- электродрель;

- шуруповерт;

- измерительные инструменты: рулетка, штангенциркуль;

- кернер и чертилка.

Изготовление копировально-фрезерного станка: пошаговая инструкция

После того как все готово, начинается непосредственная сборка копировально-фрезерного станка.

Шаг №1

Из профильной трубы 30×60 необходимо отрезать два куска длиной 950 мм для крепления рельсовых направляющих. Запас в 50 мм нужен для установки концевиков, дабы исключить соскакивание линейных подшипников.

Шаг №2

Профильную трубу 40×40 нужно порезать на заготовки для основания. Руководствуясь имеющимся эскизом, нужно отрезать два куска по 1350 мм и два куска по 900 мм.

Шаг №3

Из этой же трубы необходимо отрезать небольшие стойки. Их линейный размер зависит от высоты обрабатываемых впоследствии деталей.

Шаг №4

Теперь необходимо убрать с труб ржавчину. Для этого можно воспользоваться лепестковым диском или щеткой.

Важно! Перед использованием щетки обратите внимание на максимальное количество рабочих оборотов на ней и болгарке. Величина частоты вращения на щетке должна превышать число оборотов оборудования.

Шаг №5

После этого обвариваем все стыки и зачищаем швы зачистным кругом толщиной 6 мм.

Шаг №6

Затем необходимо добиться параллельности рельсовых направляющих. Для этого нужно сделать соединение стойки и основания рельсовой направляющей разъемным. Необходимо взять шайбу по внутреннему размеру стойки, приварить к ней гайку и вкрутить болт. Болт на этом этапе нужен для того, чтобы установить гайку с шайбой в полости трубы-стойки заподлицо и в строго вертикальном положении, а при ее сварке не повредить резьбу. Проделать это нужно со всеми четырьмя стойками.

Шаг №7

Стойки приварить к основанию.

Шаг №8

В основании рельсовой направляющей в месте соединения со стойками нужно просверлить отверстия: в верхней полке под головку болта, в нижней – под резьбу.

Шаг №9

Установить рельсовые направляющие на основание (трубу 30×60), предварительно просверлив отверстия, и закрепить саморезами по металлу.

Шаг №10

Произвести монтаж оснований с рельсовыми направляющими и затянуть болтами.

Шаг №11

Проверить параллельность направляющих. В случае ее отсутствия необходимо произвести регулировку путем подкладывания фольги разной толщины на стойки под направляющую.

Шаг №12

На металлической пластине нужно разметить и просверлить отверстия для крепления разрезных линейных подшипников и концевых стоек.

Шаг №13

После этого нужно изготовить подвижный элемент путем сварки к металлической пластине коромысел длиной 300 мм для щупа и фрезера, затем прикрепить к нему линейные подшипники.

Шаг №14

После этого подвижный элемент нужно надевать на полированный вал, по краям которого установить концевые стойки.

Шаг №15

Всю конструкцию необходимо установить на металлическую пластину шириной 100 мм и закрепить концевые стойки саморезами.

Шаг №16

Затем на металлическую пластину с нижней стороны необходимо установить разрезные линейные подшипники.

Шаг №17

После этого навесная конструкция надевается на рельсовые направляющие разрезными подшипниками и устанавливаются концевики.

Шаг №18

На окончание коромысел устанавливаются подвижные муфты и крепятся щуп и фрезер.

Шаг №19

Для того чтобы заготовка и деталь синхронно вращались, необходимо связать их муфтами. Для управления подойдет звездочка и коронка. Копировально-фрезерный станок готов. В конструкции достигнуто 5 степеней свободы. Перемещение по оси X обеспечивается движением конструкции по рельсовым направляющим, перемещение по оси Y – движением подвижного элемента по полированному валу, перемещение по оси Z – движением коромысел.

Дополнительно за счет подвижных муфт щуп и фрезер могут перемещаться влево и вправо по оси коромысла, и есть возможность синхронного движения шаблона и заготовки. Это дает возможность обрабатывать детали практически любой формы.

Копир для токарного станка

направляющая труба

Основой копира будет служить ненужный ручной фрезер. Его размещают на поверхности из фанеры 12 мм, размер площадки 20 х 50 см. В площадке проделывают отверстия для крепежа и фрезы, а также установлены упоры — бруски для фиксации фрезы. Фрезер размещается между фиксаторами и закрепляется парой больших гвоздей.

Отдаленная часть площадки перемещается вдоль станины по направляющей — трубе. Концы ее фиксируют в брусках из дерева. Бруски прикрепляются к станине саморезами. При фиксации трубы необходимо использовать уровень и совместить ось трубы с центром станка. Перед установкой на трубу надевается пара брусков с отверстиями, легко передвигающиеся по направляющей. К брускам прикрепляется площадка, на которой размещен фрезер.

упор-копир

Второй важный элемент устанавливается своими руками непосредственно на токарном станке — брусок в горизонтальном положении, на который будут прикрепляться шаблоны. Подойдет брус 7 х 3 см, к вертикальным подставкам он крепится саморезами. Подставки прикручиваются к станине. Верхняя поверхность бруска должна четко совпадать с осью станка.

Когда копир не используется, брусок демонтируют, площадка с фрезером отводится назад и станок превращается в обычный токарный.

Упор выполняется из толстой фанеры и прикрепляется к рабочей поверхности. Фактически упор играет роль копира в данной конструкции. Он закрепляется вертикально, к торцу рабочей поверхности фиксируется на переходный брус из дерева. Копир можно снимать, он устанавливается на подставку саморезами. Подставку же необходимо зафиксировать жестко, без возможности снятия.

Шаблоны выполняются из фанеры, с помощью саморезов они прикручиваются к передней поверхности бруска. Верхнюю поверхность бруса следует совместить с осью шаблона.

Пантограф для фрезера: принцип работы

Принципиальная схема пантографа выглядит довольно просто. Она представляет собой квадрат, разделенный пополам. Все соединения на шарнирах, поэтому все стороны подвижны, и квадрат при воздействии легко превращается в ромб. Нулевая точка, расположенная в одном из углов квадрата, закрепляется жестко. Относительно ее конструкция может видоизменяться, превращаясь в ромб. В середине квадрата устанавливается режущий инструмент. В противоположном углу квадрата по диагонали закрепляют копир. Расстояние от нулевой точки до фрезы составляет некую величину А, а до копира 2А. Это дает масштаб 2:1. Линейный размер длинных и коротких сторон пантографа тоже должен отличаться друг от друга в 2 раза.

Пантограф для фрезера: материалы

Для того чтобы изготовить пантограф своими руками, потребуются следующие материалы:

- Квадратный металлический профиль 12×12

- Подшипник 180201.

- Втулки под наружную обойму подшипника.

- Пальцы по внутреннему размеру подшипника и резьбой М12.

- Гайка М12.

- Болты М6×45

- Гайки М6.

- Втулка под закрепление копира.

- Профильная труба 40×40

- Петля металлопластикового окна.

- Краска.

- Малярный скотч.

- Металлическая пластина.

- Винт для фиксации копира.

Пантограф для фрезера: поэтапная инструкция изготовления своими руками

Приступаем к непосредственному изготовлению пантографа.

Этап №1. Резка заготовок

Необходимо разметить и отрезать квадратный профиль по рассчитанным размерам. Для удобства можно воспользоваться малярным скотчем и металлической пластиной. Скотч даст возможность четкой разметки, а пластина поможет сделать ровный и качественный рез. Заготовки для площадки под фрезер нужно отрезать под прямым углом, а на отрезках профиля для шатунов делать скос для максимального прилегания втулки подшипника.

Этап №2. Сверление технологических отверстий

На всех заготовках необходимо снять фаски и просверлить отверстия Ø 6,2 мм для дальнейшего соединения их в конструкцию.

Этап №3. Сварка площадки под фрезер

После этого нужно сварить площадку под фрезер.

Этап №4. Изготовление шатунов

На доске необходимо сделать подобие кондуктора и жестко закрепить все свариваемые детали. Для этого в доске сверлится отверстие, а подшипник во втулке зажимается болтом, квадратные профили шатунов крепятся струбцинами. Предварительно между ними необходимо вставить две шайбы и скрепить болтами. После этого все стыки конструкции обвариваются и зачищаются. Затем нужно разрезать подшипниковую втулку между квадратными профилями на каждом шатуне. Болты М6, шайбы и подшипники необходимо снять. На рамку необходимо приварить крепление для фрезера, а на короткий шатун в точке, противоположной нулевой – удлинитель для масштабирования. Шатуны можно окрасить для придания эстетичного вида.

Этап №5. Изготовление узла для крепления копира

Теперь необходимо выточить две втулки с внутренним диаметром, аналогичным размеру копира. С боковой стороны просверлить отверстие и нарезать резьбу для установки винта, фиксирующего копир. После этого нужно отрезать два кусочка квадрата 12×12 длиной 20–30 мм и приварить их на боковой стороне между втулками. Размер между квадратами должен составлять 12 мм.

Этап №6. Изготовление механизма подъема подшипника

Необходимо изготовить узел подъема подшипника. Для этого палец нулевой точки нужно приварить на кусок профиля 12×12 и закрепить к профильной трубе 40×40 при помощи петли с металлопластикового окна. Профильная труба будет служить местом крепления пантографа к столу струбциной.

Этап №7. Сборка пантографа

Подшипники нужно установить во втулки и надежно закрепить, стянув квадратные профили шатунов болтами М6. При помощи пальцев необходимо собрать шатуны в единую конструкцию. Закрепить пантограф на столе струбциной и установить фрезер. Устройство готово к работе.

Особенности производства приспособлений

Перед изготовлением шаблона необходимо точно знать диаметры режущего инструмента и приспособления. Шаблон должен выступать наружу заданного контура выборки на размер, равный разнице радиусов втулки и фрезы. Его толщина допускается от 2 мм до 10 мм. Изготовить трафарет можно с помощью простых инструментов.

- Нанести на лист будущего шаблона контур паза.

- Вычесть разницу диаметров втулки и фрезы.

- Нанести снаружи вырезаемого контура параллельную линию, отступая вычисленный размер.

- Вырезать трафарет по наружной линии.

Зачистить заусенцы и острые кромки. Теперь достаточно закрепить шаблон на обрабатываемой поверхности струбцинами, и можно вырезать пазы.

Важно!

Линия контакта втулки с торцом шаблона равна толщине листа, с которой он сделан. Напряжения при контакте маленькие. Это позволяет делать приспособления из мягких материалов: фанера, пластик, оргстекло. При производстве крупных партий деталей практичнее делать трафарет из стали.