Термическая обработка – это процесс, при котором металл, либо же какой-то другой материал, помещается в рабочую камеру и на протяжении определенного отрезка времени проходит процесс обработки. Сам процесс, подразумевает собой воздействие на металл электромагнитных лучей, которые делают его чище, избавляя от разного рода примесей. Есть, конечно, и установки, производящие переработку металла, но этот процесс уже сложно назвать термической обработкой. Направляется тепловое излучение на материал разными способами, в зависимости от того, о какой вакуумной камере идет речь. Вакуумное оборудование для термообработки играет в этом процессе огромную роль, посему нужно еще до покупки позаботиться о том, чтобы приобрести себе установку, которая смогла бы справиться с теми задачами, которые вы на нее возлагаете.

Оборудование для термической обработки металлов

Раскрывая тему термообработки металлов, можно встретиться с целым рядом интересующих всех вопросов. К примеру, сколько длиться процесс термообработки, какие условия нужны для этого, какой тип вакуумной камеры лучше всего подойдет и так далее. Все эти моменты действительно важны, но разбираться в них нужно самостоятельно, дабы хоть немного углубиться в тему произведения металлообработки

Сейчас мы рассмотрим виды металлов, которые поддаются процессу термической обработки в вакуумных печах:

- Свинец – обработка металла происходит сравнительно недолго, особенно если задействуется вакуумное термическое оборудование высокого образца.

- Чугун – один из сложнейших металлов для плавки, который требует наличия оборудования на высоком, либо же сверхвысоком уровне вакуума.

- Нержавеющая сталь – легко поддается обработке в различных вакуумных камерах и печах. Надо всего лишь создать благоприятные условия для проведения данного процесса.

- Алюминий – так же достаточно легкий при обработке, но все-таки, проще всего он поддается плавке, нежели закалке и другим процессам.

- Медь – считается одним из самых неоднозначных металлов, который в разных ситуациях может показать себя по-разному.

- Латунь – требует использования стабильного оборудования для термообработки сложных металлов.

- Сталь – один из самых простых материалов, который часто поддается термообработке.

Все вышеперечисленные виды металлов, поддаются процессу термообработки в вакуумном оборудовании. Важно лишь подобрать подходящую вариацию печи, которая смогла бы справиться с той задачей, которая интересует именно вас.

Оборудование для термической обработки

Оборудование для термической обработки может иметь различные возможности, которые способствуют выполнению определенных процессов. Это касается максимальной температуры, создаваемой в ней, количества одновременно обрабатываемого материала, типа выполняемой обработки.

Оборудование для термической обработки на различных предприятиях представлено:

- шахтными печами;

- камерными печами;

- печами с выдвижным подом;

- вакуумными печами;

- плавильными прессами;

Шахтные печи имеют высокую производительность и могут обрабатывать материалы, имеющие большие габариты. С их помощью можно производить термическую обработку для операции закалки, отжига, отпуска, нормализации цветных металлов. Применение оптимально для предприятий, которые не делают упор на точность проведения операций.

На сегодняшний день различными предприятиями выпускаются шахтные печи, которые имеют электрический и газовый нагрева. Установки данного типа могут применяться в эндогазовой, азотной, воздушной, вакуумной и водородной среде. Основным их применением является термообработка стальных элементов, которые имеют большие размеры. К ним относятся стальные детали и узлы, крупногабаритные отливки и поковки. Кроме этого производится их нормализация и прокат.

Камерные печи термообработки имеют меньшие габариты, поэтому используются для изменения свойств объектов небольших размеров. Установки данного типа имеют популярность на различных типах производств. Они могут использоваться как отдельно, так и вкупе с автоматизированными комплексами.

В состав комплекса оборудования для термической обработки могут входить:

- нагревательные печи;

- закалочный бак;

- моечные камеры;

- камеры отпуска;

Камеры отпуска в некоторых установках совмещаются емкостью для охлаждения, чтобы избегать отпускной хрупкости. Нередко используют камеры, в которых элементы обрабатываются холодом, это позволяет уменьшить остаточный аустенит. В состав автоматизированного комплекса может входить рельсовая транспортная система для погрузки и разгрузки.

Печи, имеющие выдвижной подол являются оптимальным инструментом бля термической обработки деталей или узлов, которые имеют крупные габариты. Для осуществления загрузки и выгрузки используют краны и кран-балки. Из недостатков можно отменить большую теплопотерю. Это происходит ввиду их габаритов. С их помощью производят аустенизацию, отжиг. Нередко используют для нагрева металла перед процедурой ковки. Для загрузки элементов могут использоваться небольшие манипуляторы и роботы. Рабочее пространство может нагреваться газовым и электрическим способом.

Особенности термического оборудования

Всё оборудование для термообработки можно условно разделить на две большие группы:

- Главная группа. В неё включается оборудование, которое служит для непосредственного нагрева или охлаждения. Это всевозможные печи нагрева, различные камеры и тому подобные устройства;

- Дополнительная группа оборудования. В эту группы входят различные агрегаты, которые пользуются энергией агрегатов главной группы, и устройства, обеспечивающие работу основных механизмов.

В крупных термических цехах устанавливается множество агрегатов для термообработки. Это оборудование для термообработки включает в себя:

- Печи накала;

- Различные устройства для обжига;

- Оборудование для первичной очистки и корректировки обработанных деталей;

- Различные датчики и всевозможные приборы, которые служат для проверки качества готовых изделий.

Печи, которые используются для термообработки, разделяются на агрегаты постоянного действия и печи периодического использования. Печи могут использоваться для отжига, закалки, отпуска, цементации и так далее. Печи разделяются на типы, в зависимости от вида применяемого топлива. Как правило, на производстве используются газовые или электрические печи, но бывает оборудование, которое работает на жидком топливе различного типа.

Купить широкий спектр оборудования для термообработки можно в Москве. Специалисты нашей компании подберут оптимальное оборудование для термообработки, в соответствии с особенностями вашего предприятия.

Обработка сварных швов — обзор методов

Сварные швы отвечают за целостность металлической конструкции. В частности, соединение должно быть достаточно прочным, устойчивым к ржавлению, влажности. Обработка сварных швов призвана обеспечить выполнение этих задач.

Методы обработки

Существует три методики, с помощью которых защищаются сварные соединения:

- Термическая обработка. Благодаря этому способу можно убрать остаточные напряжения в материале, возникающие вследствие сварочных работ. Термообработка проводится по одной из двух технологий: местной, когда прогревается или охлаждается только само соединение, или общей — температурной обработке подлежит вся деталь.

- Механическая обработка. В данном случае задача состоит в удалении остатков шлака и проверке надежности соединения. Типичный пример механической обработки — простукивание шва молотком или выполнение его зачистки. Если шлак не удалить, возможно развитие коррозии.

- Химическая обработка. Нанесение защитных покрытий на соединение — один из способов борьбы с коррозийными процессами. Наиболее доступный вариант химической защиты — обработка шва грунтовочным лакокрасочным материалом.

Термическая обработка

Помимо уменьшения остаточных напряжений металла, термообработка позволяет добиться следующих целей:

- сделать структуру шва и околошовных зон более приспособленной к воздействию внешних факторов;

- оптимизировать физические и эксплуатационные свойства материала, в частности, повысить стойкость к ржавлению, жаропрочность и т.д.

Термическая обработка сварных соединений предполагает нагрев на определенное время сварного соединения или всего металла до заданной температуры. Далее происходит искусственное охлаждение, которое также производится по определенному сценарию.

Оборудование для термообработки

Для термической обработки стыков может использоваться четыре вида технологического оборудования:

- Индукционные устройства. Индукционный нагрев часто применяется во время прокладки трубопроводов. Суть этого метода состоит в использовании медных индукторов, включающих в себя многожильный медный кабель с воздушным охлаждением. Во время монтажа индуктора на трубопровод нужно принимать во внимание расстояние между трубой и индуктором. Общее правило: чем больше зазор между объектами, тем хуже используется мощность оборудования.

- Гибкие нагреватели сопротивления. Данный способ считается одним из самых удобных и доступных способов обработки сварных швов.

- Муфельные печи. При работе с этим видом оборудования нужно особое внимание уделять равномерности нагрева соединения, что достигается нецентрированной установкой детали в печь.

- Нагрев с помощью газопламенного оборудования. При газопламенном нагреве применяются сварочные и особые многопламенные газовые горелки. Газовые нагреватели выделяют тепловую энергию, возникающую в результате сгорания смеси горючего газа с кислородом.

Оборудование для нагрева подбирается исходя из монтажных условий, доступности того или иного вида устройств и прочих обстоятельств. Нагревательное оборудование должно отвечать определенным требованиям: четко стыковаться со сварными швами, иметь не слишком большую массу и обеспечивать равномерный нагрев соединения как в ширину, так и в длину.

Чтобы сократить теплопотери, при термообработке сварных соединений используются всевозможные теплоизоляторы.

Теплоизоляция должна быть теплоустойчивой при небольшой теплопроводности, прочной, но в то же время гибкой, устойчивой к износу и безопасной в эксплуатации.

Способы термообработки

Известно несколько методов термической обработки сварных соединений:

- Предварительный нагрев. Используется как до проведения сварочных работ, так и в момент сваривания деталей. Данная разновидность термической обработки применяется при сварке конструкций из низкоуглеродистой стали. Металл прогревается до 150-200 градусов по Цельсию.

- Высокий отпуск. Методика состоит в нагреве материала до 650-750 градусов по Цельсию (конкретный показатель температуры зависит от сорта стали). Температура поддерживается в течение 5 часов. Технология позволяет уменьшить напряжения на 80%, а также повысить устойчивость материала к механическим воздействиям и увеличить его эластичность.

- Нормализация. Применяется по отношению к углеродистым и низколегированным маркам стали. Подобная термическая обработка соединения осуществляется при температурах от 950 градусов по Цельсию. По окончании нагрева производится выдержка и охлаждение в условиях окружающей среды. Нормализация дает возможность уменьшить зернистость металла, сократить напряжение, а также увеличивает прочность шва.

- Аустенизация. Представляет собой закалку сварного соединения путем его нагрева до температуры 1070 градусов и выше. Деталь греется в течение 60 минут, а затем производится быстрое искусственное охлаждение. Методика широко распространена для закалки аустенитных сталей. Результат аустенизации — возросшая эластичность сварного соединения.

- Стабилизация. От аустенизации стабилизирующий отжиг отличается более низкой температурой и менее продолжительным периодом выдержки металла.

- Термический отдых. Технология заключается в нагреве сварного шва до 250-300 градусов по Цельсию. Затем осуществляется выдержка металла в разогретом состоянии. В результате процедуры в сварном соединении снижается уровень диффузного водорода, и уменьшаются внутренние напряжения.

Выбор способа, которым будет осуществляться термическая обработка сварных соединений, зависит от физико-химических характеристик стали (определяется ее маркой). Особое значение имеет выполнение технологических требований, в противном случае происходит ухудшение качества сварного соединения.

Ключевые параметры, которые нужно учитывать при проведении местной термообработки:

- ширина нагреваемого участка;

- равномерность нагревания по толщине стенки и ширине нагреваемого участка;

- период выдержки;

- интенсивность охлаждения.

Механическая обработка

Механическое устранение недостатков сварочных работ осуществляется при помощи проволочной щетки. Можно значительно упростить задачу и сделать зачистку качественнее, если использовать портативное шлифовальное устройство или болгарку с лепестковой насадкой. Вместо насадки также можно применить абразивный круг.

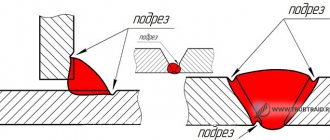

Механическая очистка позволяет убрать следующие дефекты сварного соединения:

- окалины;

- заусенцы;

- окислы;

- последствия побежалостей.

Несмотря на простоту и дешевизну технологии, существует ряд нюансов, касающихся выбора насадки, знание которых позволит выполнить работу качественнее:

- Прежде всего, нужно выбрать шлифовальный круг из подходящего материала. Лучше всего для механической очистки подойдет круг из цирконата алюминия. Преимущество этого материала в том, что он, во-первых, провоцирует коррозийные процессы, а во-вторых, цирконат алюминия прочнее оксида алюминия, из которого также изготавливаются некоторые виды насадок.

- Лепестки шлифовального круга должны быть на тканевой составляющей. Ткань надежнее и устойчивее к большим нагрузкам в сравнении с бумагой, которая иногда применяется на лепестках в качестве основы. Однако стоят такие насадки намного больше аналогов на бумажной основе. Более высокая стоимость тканевых насадок вполне оправдана и окупится при такой агрессивной по отношению к материалу работе, как шлифование швов.

- Размер абразивного зерна зависит от типа выполняемой работы. Очень часто в ходе очистки соединений могут понадобиться насадки с разным размером зерна. Поэтому рекомендуется приобретать сразу несколько видов насадок.

- Если нужно качественно зачистить шов, то разные размеры зерен просто необходимы, так как шлифовка осуществляется с постепенной сменой насадок на зерна меньшего размера. К примеру, крупные окалины убираются крупнозернистыми насадками, а вот тонкая шлифовка производится мелкозернистыми насадками. Финишная проходка осуществляется наиболее мелким зерном. Насадки следует менять последовательно — допускается пропуск не более одного размера. Однако если речь идет о создании зеркального блеска сварного соединения, нельзя пропускать ни одного размера.

- Для обработки швов, расположенных в труднодоступных местах (полостях, кромках, отверстиях), используются особые устройства — борфрезы, устанавливаемые в шлифовальную машину. Существуют борфрезы самых разнообразных размеров и форм, поэтому подобрать нужную конфигурацию несложно.

Оборудование для термообработки сварных швов и соединений трубопроводов, труб, металлов

Индукционная термообработка сварных соединений и швов стали, чаще труб или трубопроводов — это инновационная послесварочная процедура. Данная технология широко применяется в самых различных сферах: нефтеперерабатывающей, энергетической, химической.

Индукционная термообработка труб и трубопроводов может быть как местной, когда касается непосредственно сварного шва или соединения, так и полной, когда нагревается вся конструкция, включая стыки. Независимо от масштаба операции выделяется три основных этапа термообработки шва: вначале идёт нагрев до нужной температуры с определённой скоростью, затем сварное соединение выдерживается некоторое время, и, наконец, охлаждение, которое также проходит с заранее заданной скоростью.

Индукционное оборудование для термообработки металла и сварных швов от компании ПРОМИНДУКТОР имеет полностью воздушное охлаждение, легкий интерфейс управления, встроенный промышленный контроллер с возможностью программирования режимов термообработки:

1. Предварительный нагрев

– простой метод нагрева материала до определенной температуры и поддержания этой температуры в течении какого-либо времени;

2. Отжиг

Вакуумные насосы

Вакуумные насосы – это техническое оборудование, предназначенное для откачивания газов и паров из замкнутого пространства и формирования в нем вакуумной среды. Принцип действия заключается в удалении газов, пара, воздуха из рабочей камеры.

Наше предприятие выпускает вакуумную технику и оборудование специального назначения; печи сопротивления периодического действия (шахтные и камерные); печи сопротивления непрерывного действия (конвейерные и толкательные); термодиффузионные и термокомпрессионные установки.

Термическое оборудование применяется в металлургии, машиностроении, в оборонной промышленности, горнодобывающей и других отраслях.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | TIS 45/AC-PH | TIS 60/AC-PH | TIS 80/AC-PH | TIS 160/AC-PH | TIS 250/AC-PH |

| Параметры питающей сети | 380/220В, 50Гц | ||||

| Максимальная мощность | 45 кВт | 60 кВт | 80 кВт | 160 кВт | 250 кВт |

| Параметры термообработки | |||||

| Максимальный диаметр трубы | 630 ммПри толщине стенки 14 мм | 1020 ммПри толщине стенки 22 мм | 1220 ммПри толщине стенки 22 мм | 1420 ммПри толщине стенки 40 мм | 1420 ммПри толщине стенки 70 мм |

| Максимальная толщина стенки | 40 ммПри диаметре 325 мм | 50 ммПри диаметре 630 мм | 50 ммПри диаметре 820 мм | 60 ммПри диаметре 1020 мм | 70 ммПри диаметре 1420 мм |

| Максимальная температура нагрева | 620-830 °С | ||||

| Скорость нагрева (регулируемая) | 1-50 ºС/мин | ||||

| Максимальная длительность процесса термообработки | до 24 часов | ||||

| Параметры предварительного и сопутствующего (межслойного) подогрева | |||||

| Максимальный диаметр трубы | до 1420 мм | ||||

| Максимальная толщина стенки | 70 мм | ||||

| Максимальная температура нагрева | 300 °С |

Вакуумные печи

Вакуумные печи являются оптимальным средством, чтобы получить качественные инструменты, быстрорежущие стали, титановые сплавы, медь, тугоплавкие металлы и конструкционные стали. Вакуумные печи производят все процессы с высокой технологичной точностью параметров. Температура в них не может откланяться больше чем на 5 градусов. Они используются как составные элементы линий термической обработки.

В вакуумных печах может использоваться азотистая, гелиевая, воздушная среда. При этом для их эксплуатации не требуется использование водяных закалочных баков. Это приводит к тому, что в них сложно производить закаливание низкоуглеродистых и низколегированных сталей. Для изготовления внутренней поверхности вакуумной печи используют листовой молибден, нагревательных элементов – графит, керамика, порошковые материалы.

Установки, которые имеют высокую мощность, способны создавать давление в вакуумной печи, которое составит 0,00005 мбар. Уровень максимального давления окружающей среды составит 20 мбар, а термпературы 1350 градусов. В качестве охлаждающей жидкости применяется вода.

Вакуумные камеры комплектуются различными вакуумными насосами, ресиверами, имеющие газовую среду охлаждения и установками, которые обеспечивают обратное водоохлаждение. Показатель степени автоматизации данного оборудования для термообработки может варьироваться в пределах 0,7-0,9.

Вакуумные печи имеют высокую стоимость, поскольку для их разработки и изготовления затрачивается намного больше средств. При этом они имеют один недостаток, который связан с тем, что поверхность сплавов обезлегируется, если в них используется высокая температура.

Промышленные и водородные печи

Другим популярным типом печей для термообработки являются промышленные печи. Данные агрегаты, как правило, имеют большие габариты и предназначены для термообработки большого объёма материалов. Промышленные печи могут работать на электричестве или газе, иногда встречаются модели, работающие на различных типах жидкого топлива. При установке промышленных печей на производстве нужно рассчитать все возможные затраты на устройства, которые будут обеспечивать бесперебойную работу промышленного оборудования.

Затраты на энергию являются очень важным фактором при покупке оборудования для термообработки. Если приобрести слишком мощное оборудование, которое не будет обеспечено загрузкой на 100%, можно полностью лишиться прибыли, так как она вся уйдет на оплату электроэнергии или другого типа топлива.

На предприятиях, которые занимаются плавкой и термообработкой металла, часто используются водородные вакуумные печи. Их главным отличием является подача водорода в область рабочей зоны. Подача водорода помогает добиться более высокого качества деталей, подвергаемых термообработке. На некоторых предприятиях в целях экономии применяют диссоциированный аммиак, который стоит немного дешевле. Хотя это кажется экономически более выгодным, но при использовании аммиака эффективность обработки падает примерно на 10%, по сравнению с использованием водорода.

Водородные вакуумные печи способны обрабатывать большое количество изделий за минимальное время. Чаще всего, они работают в режиме непрерывного действия.

Базовый комплект УИНТ-50-2,4

| № | Наименование | Количество |

| 1 | Установка индукционного нагрева универсального исполнения мощностью — 50 кВт, частотой — 2,4 кГц. | 1 шт. |

| 2 | Входной кабель (подключен к установке) | 12 м. |

| 3 | Выходной кабель (подключен к установке) | 20 м. |

| 4 | Провод для индуктора | 22 м. |

| 5 | Компенсирующий конденсатор (укреплен на тележке) | 1 шт. |

| 6 | Самопишущий одноканальный прибор для измерения и регистрации температуры нагреваемой части трубопровода (встроен в установку) | 1 шт. |

| 7 | Регулятор скорости подъема и снижения температуры (встроен в установку) | 1 шт. |

| 8 | Термопара | 1 шт. |

| 9 | Компенсационный провод (подключен в установку) | 20 м. |

| 10 | Руководство по эксплуатации | 1 шт. |

Опросный лист можно скачать здесь

Применяемое оборудование

Для термической обработки сварных швов применяют следующие виды оборудования:

- Индукционное. Принцип работы основан на нагреве металла вихревыми токами, создаваемыми индукционной катушкой (индуктором), подключенной к высокочастотному генератору. Нагреваемый участок предварительно накрывают асбестом. Поверх него гибким проводом наматывают витки катушки с шагом 2,5 см на расстоянии 25 см по обе стороны от стыка. В качестве индуктора также используют накладки с расположенными внутри проводами. Технология обеспечивает быстрый, равномерный нагрев участка соединения независимо от положения деталей.

- Радиационное. Нагрев осуществляется теплом от проводов из нихрома, по которым проходит электроток. Гибкие нагревательные элементы удобны для обработки соединений сложной формы. Радиационное оборудование эффективней индукционного при работе с металлами с низкими электромагнитными характеристиками.

- Газовое выгодно для применения, так как не нуждается в электроэнергии. Однако на нагрев уходит много времени. Поэтому оборудование используют на небольших конструкциях. Для обеспечения равномерного прогрева соединения работу выполняют двумя многопламенными ацетиленовыми горелками одновременно с обеих сторон.

- Для работы с деталями небольшого размера применяют муфельные печи. Их также используют на трубопроводах малого диаметра.

Какое бывает оборудование для термообработки

Выделяют 4 типа термического оборудования по принципу воздействия на металл:

- Термическое

– металлическая деталь нагревается посредством использования тепла, получаемого различными методами. - Термохимическое

– при нагревании металла его поверхность покрывается химическими составами. Повышает прочность, износостойкость, снижает уровень подверженности коррозии. Выполняется при высокой температуре при длительном воздействии. Решает задачи цементации, азотирования, хромирования и другие. - Термомеханическое

– при нагревании металлической детали она подвергается деформации для придания необходимых свойств. - Криогенное

– воздействие на металл оказывается посредством экстремально низких температур. Повышает износостойкость, уменьшает коэффициент трения деталей.

Часто для создания нужной структуры металла проводится термическая обработка разных типов воздействия на металл. Поэтому были разработаны и внедрены агрегаты, выполняющие в комплексе обработку разными типами воздействия.

Обработка сварного шва после сварки

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

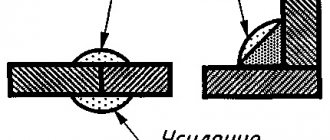

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристик