Автор: Евгений Живоглядов. Дата публикации: 19 апреля 2016. Категория: Автотехника.

Несущий элемент каждого автомобиля – это, конечно же, кузов и его днище, которое выполняет функцию так называемой платформы, на которой располагаются основные элементы авто. Именно поэтому при приобретении б/у машины покупатель в первую очередь обращает внимание именно на днище, так как если оно будет в плачевном состоянии, то и тратить силы на его ремонт смысла нет.

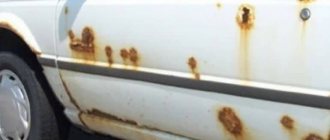

Благодаря современным технологиям и последним разработкам сегодня с конвейера сходят автомобили в укрепленных кузовах, которые покрываются специальными материалами, например, стекловолокном или полимерами. К сожалению, пока что такую обработку можно встретить далеко не на всех машинах, особенно это касается отечественных моделей, кузов которых изготавливается из обычного металла, подверженного пагубному влиянию коррозии. Но, даже если вы являетесь обладателем иномарки, то это не означает что в какой-то момент вы не окажетесь с «голым днищем». Дело в том, что некоторые производители, стремясь снизить себестоимость автомобиля, предпочитают не тратиться на дополнительные обработки, в итоге потребители получают «кота в мешке».

Коррозия быстро прогрессирует и может за считанные месяцы поразить самые важные и дорогостоящие элементы машины, что, в свою очередь, будет сказываться на работе ходовой части, подвески и прочих элементов. Если вы проводите диагностику и обработку в специализированном автосервисе хотя бы раз в год, то переживать не о чем, а если вы предпочитаете делать все самостоятельно, то обязательно внимательно проверяйте все возможные места возникновения ржавчины.

1) Предварительный осмотр необходимый, чтобы сделать антикор своими руками

Все транспортные средства должны проверяться на наличие коррозии. Антикоррозионные материалы допустимо наносить на детали кузова, где есть небольшие очаги коррозии, но никак не на пластовую ржавчину или плотные отложения продуктов коррозии толщиной в несколько миллиметров.

Обратить внимание на особо чувствительные места:

- вокруг отверстий для фар;

- опоры дверей;

- выступы дверей;

- карманы дверей;

- вокруг топливного бака;

- отгибка нижней части арок колес;

- порожки дверей;

- крылья;

- багажное отделение;

- капот и отсек двигателя;

- детали подвески.

Также, уделить должное внимание на узкие щелевые места, углы, стыки, сварные швы, места механического крепежа деталей, детали закрытые уплотнителями или молдингами. При наличии значительных отложений ржавчины её необходимо удалить механическим способом, соответственно, после чего сделать вывод какие составы задействовать для работы или рекомендовать клиенту, прежде чем провести работу по защите ТС от коррозии, посетить кузовной ремонт. Наилучшее решение — не принимать на обработку ТС в критическом состоянии.

Тот факт, что автомобиль является новым, только что из автосалона или с минимальным пробегом еще не гарантирует отсутствие коррозии. Коррозионный процесс зачастую зависит как от времени и условий хранения, так и от пробега, поскольку механические повреждения при эксплуатации приводят защитные покрытия в негодность.

Какой способ выбрать

Существует несколько способов защиты арок от негативного воздействия воды, грязи и камней. Эти поверхности прикрывают подкрылками, но даже они не могут обеспечить 100% защиту арок от загрязнений и коррозии. Необходима обработка специальными составами, выбор которых зависит от предпочтений автовладельца и его готовности нести финансовые траты.

Как можно обработать арки авто:

- Пролив отработанным маслом. При самостоятельном выполнении такой способ не стоит ни копейки, но вместо этого приходится рассчитываться потерями времени. Чтобы обеспечить защиту от ржавчины, приходится заливать масло 2-4 раза в год. Минус метода – в отработанном масле есть токсичные вещества, которые при испарении оказывают вредное воздействие на водителя и пассажиров.

- Смазка недорогими отечественными средствами. Они изготовлены на основе битума, литола, моторных масел, керосина, олифы, антикоррозионных присадок. Частота обработок – один раз в год. Это обходится дороже, чем отработанное масло, зато времени и сил отнимает меньше.

- Использование дорогих импортных средств. Бывалые автолюбители считают, что единственное отличие таких составов – они реже требуют обновления. Принципиально же они ничем особым не отличаются – просто защищают металл от коррозии. Но уже существующую ржавчину никакие антикоры не удалят, и дырки в металле не заделают.

Колесные арки в автомобилях европейского производства начинают портиться после 3-4 лет эксплуатации, в китайских машинах – через 1-2 года.

3) Демонтаж съемных деталей и заглушек

Для обеспечения доступа к некоторым участкам кузова бывает необходимо демонтировать некоторые элементы отделки и заглушки технологических отверстий. Кроме того, иногда это делается, чтобы избежать повреждения или загрязнения деталей интерьера (например ковриков, обивки багажника) Следует придерживаться одного правила: если Вы не можете обработать участок, за съемной деталью, при помощи специального распылительного инструмента — демонтируйте её. Подкрылки и брызговики необходимо демонтировать, т.к. под прилегающими к колесным аркам поверхностями скапливается грязь и влага. Колёса тоже необходимо снять, т.к. они затрудняют доступ для очистки к сложным по конструкции поверхностям арок, а в дальнейшем затруднят нанесение равномерного слоя антикоррозионного состава. Сделать антикор своими руками просто, если вы имеете представление об устройстве автомобиля.

Как обработать арки

Чтобы покрыть арки изнутри, подъемник, как на СТО, не нужен. При выполнении работ своими руками достаточно иметь смотровую яму или домкрат.

Порядок действий:

- Демонтируйте колесо и подкрылок.

- Промытые и просушенные арки покройте защитным составом в 2 или 3 слоя. После каждого слоя делайте перерыв – минут 10-20, чтобы они немного подсыхали.

- Когда последний слой подсохнет, поставьте назад колесо и подкрылок.

- Повторите операцию для трех остальных колес.

Для работы вам понадобится 5-6 часов и качественный защитный состав – битумная или восковая мастика, или другое защитное средство.

4) Мойка автомобиля (Транспортного средства)

Чистота поверхности играет важную роль в антикоррозионной обработке. Для различных ТС требуется мойка в зависимости от их состояния. Например, новые автомобили, как правило, достаточно помыть холодной водой под давлением. Автомобили с пробегом требуют мойки горячей водой (примерно 70 градусов по цельсию) под давлением. Однако, иногда и новые автомобили имеют замасленное или загрязненное днище и арки колес. В этом случае также необходима тщательная мойка горячей водой под давлением. Мойка днища (необходимая, чтобы сделать антикор днища) должна выполняться на подъёмнике, в случае, когда нет подъемника, допустимо использовать эстакаду или подкатные подъемные механизмы, которые могли бы обеспечить хороший подход к днищу и аркам ТС. Если вы решили делать антикор самостоятельно, заранее подумайте о месте.

Свойства антикоррозийного покрытия

Любое антикоррозийное покрытие должно обладать следующими важными качествами:

- абразивостойкость – способность защищать детали автомобиля от регулярного воздействия абразивов;

- экологичность – средства для устранения ржавчины должны быть экологически безопасными;

- морозоустойчивость – средство должно сохранять все свои свойства даже при низких температурах;

- высокая активность – препарат должен хорошо пропитываться, чтобы остановить коррозию;

- пластичность – так как во время движения возможны постоянные вибрации и деформации;

- материал должен удерживаться на поверхности авто при высоких температурах.

5) Сушка

Каждый автомобиль необходимо высушить перед нанесением антикоррозионных материалов. После мойки аппаратом высокого давления автомобиль сохнет неравномерно, вода может оставаться в полостях, в то время как днище будет уже сухим. Материалы для скрытых полостей допускается наносить на влажные поверхности, но не на «лужи» воды.

Сушка поверхности при помощи воздушного пистолета не рекомендуется. Сушка должна производиться вместе с интенсивным движением воздуха или при помощи естественной вентиляции на улице в теплую погоду, если вы собираетесь сделать антикор своими руками не имея специализированного помещения.

Если при испарении вещества, с поверхности жидкости испарившиеся молекулы не удаляются, наступает момент, когда количество молекул, перешедших из жидкого состояния в газообразное, равно количеству молекул, совершающих обратный переход из газа в жидкость. Говорят, что наступил момент насыщения и при этих условиях дальнейшего испарения не происходит.

Момент наступления насыщения зависит от нескольких факторов, например, от типа жидкости, температуры и т.п. В случае с водой и уайт-спиритом это время очень коротко (порядка нескольких миллисекунд).

Когда наступает момент насыщения, испарения не происходит и жидкость остается там, где была. Единственный способ опять вызвать испарение — удалить испарившиеся молекулы от поверхности жидкости. Легче всего это сделать, обеспечив движение сухого воздуха вдоль поверхности.

Увеличение температуры воздуха приводит к увеличению количества молекул, переходящих из жидкости в газ, но момент насыщения все равно наступит, если испарившиеся молекулы не будут удаляться от поверхности. В момент насыщения при повышенной температуре число молекул, переходящих из жидкого состояния в газообразное и обратно будет по-прежнему равным, но их общее количество будет тем больше, чем выше температура.

Таким образом, повышение температуры и интенсивный обдув поверхности сухим воздухом увеличивают эффективность сушки.

ЗАМЕЧАНИЕ:

Хотя составы для защиты скрытых полостей обладают способностью к влаговытеснению, они не могут вытеснить большой объем воды.

Практически все производители в той или иной мере применяют антикоррозионную обработку. Если предположить, что заводская обработка всегда соответствует высоким стандартам, покрытия не имеют дефектов, защищены все критические участки, то можно смело отказаться от всякой дополнительной обработки, по крайней мере в начальный период эксплуатации автомобиля.

Однако опыт, подтвержденный независимыми исследованиями, говорит о том, что почти каждая обработка имеет дефекты. Чаще всего встречаются следующие проблемы:

Какие составы предлагают производители

В ассортименте антикоррозионных средств, учитывая его многообразие, не так-то просто разобраться. Понять, какие составы предлагают производители, помогает классификация по содержанию – на основе чего изготовлено средство.

Битумные

Битумные мастики представляют собой вязкий материал с отличной гидроизоляцией. Их применяют для обработки днища авто и арок. Битумные средства разрешается смешивать с бензином, сольвентом, уайт-спиритом.

Особенности и преимущества битумных препаратов:

- умеренная стоимость;

- хорошая шумоизоляция;

- широкий интервал рабочих температур;

- морозостойкость;

- отличные антикоррозийные свойства;

- допускаются разные варианты нанесения – шпателем, кистью, пистолетом-распылителем;

- продается в разной таре: можно купить состав в пластиковой канистре, железной банке или аэрозольном баллоне.

В свою очередь различают несколько видов битумных мастик:

- Сланцевые. Изготовлены на основе битума. Пластификатор – минеральное масло. Цвет покрытия – черный. Минус – невысокий диапазон рабочих температур. Крайний нижний предел составляет -20°C. Для регионов с холодными зимами такой состав не подходит.

- Полимерно-битумные. Содержат полимеры, пластичны, обладают высоким уровнем адгезии, дольше служат, чем другие битумные составы. Эти мастики также содержат ингибиторы коррозии, преобразователи ржавчины, растворители. Наносят состав при комнатной температуре в 2-3 слоя. Срок высыхания – 24 часа. Сохраняет свойства в широком диапазоне температур – от -50 до +100°C.

- Битумно-каучуковые. Битум обеспечивает влагозащиту, каучук предотвращает растрескивание при морозах. Хорошо переносят морозы – выдерживают температуры до -60°C. Представляют собой вязкие смеси, которые, высыхая, дают большую усадку. Они быстро сохнут, стоят недорого, но имеют густую консистенцию.

Различают два вида битумно-каучуковых мастик – холодные и горячие. Последние стоят меньше, но требуют подогрева. Они не создают усадки при отвердении и отличаются высокой скоростью высыхания. Наносить его рекомендуется при отрицательных температурах.

Популярные марки: Kerry, MasterWax, 3ton, Oil Right, Барьер и многие другие. Для обработки арок подойдет любой полимерный (полимерно-битумный) или каучуковый (резинобитумный) состав. Обычно их фасуют в баллоны по 0,5-1 л или банки 0,8-3 л. Стоимость единицы товара варьируется в пределах 100-800 руб.

Эпоксидные

Такие средства считаются самыми стойкими среди мастик, но они плохо переносят удары, трескаются и откалываются при низких температурах. Эпоксидные мастики можно наносить прямо на замасленные участки, но их обязательно надо промыть и просушить.

Часто к мастике прилагается растворитель, который добавляют перед применением. Рекомендуемая толщина слоя – 2 мм. Полностью состав высыхает в течение суток. Для колесных арок подходит, к примеру, мастика марки NoiseLIQUIDator.

Антикор днища:

A. Участки, закрытые маскирующей лентой. Это такие участки, как детали крепления подвески, тормозной системы и т.п. В некоторых случаях маскирующая лента так и остается на кузове, в других она удаляется, оставляя голые участки.

B. Участки, пропущенные при обработке. Например, фланцы колесных арок почти никогда не обрабатываются, хотя это излюбленный объект для коррозии. На заводе в основном хорошо обработаны легко доступные участки — такие, как средняя часть днища, в то время как коррозия прежде всего поражает днище по периметру.

C. Неравномерность покрытия. На некоторых участках есть лишь следы покрытия, на других же слой в несколько раз толще необходимого.

D. Благодаря особенностям технологии — например, высокотемпературной сушке кузова — на покрытии днища образуются вздутия (пузыри), некоторые из которых диаметром от 1 до 10 см. Кроме того, имеется множество более мелких пузырьков, появляющихся при проникновении в покрытие воздуха в процессе сушки.

E. Большинство производителей используют для защиты днища системы на основе ПВХ-пластизолей. Покрытия на основе ПВХ имеют тенденцию к растрескиванию при резких перепадах температуры.

Типы антикоров

Современный рынок предлагает сотни средств для обработки металлических частей кузова от преждевременной коррозии. Для внутренних и внешних поверхностей используются различные классы антикоров. Составы для внутренних карманов днища, лонжеронов, стоек вытесняют влагу из закрытой полости и имеют высокий показатель эластичности. Материалы не твердеют, покрывают внутреннюю поверхность защитной пленкой. Обработка происходит с помощью пневматического пистолета, если средство в банке, или аэрозольным баллоном через техническое отверстие антикор заливается в полость. Основным компонентом при производстве такой защиты остаются парафин, масло, силикон. Антикоррозийные средства для внешней обработки кузова: днище, колесные арки, внешняя часть порога имеют плотный состав, в качестве материала используется битумная мастика, каучуковая основа, органические и синтетические смолы. Состав создает плотную эластичную пленку толщиной от 1 см, которая препятствует проникновению солевых реагентов, защищает днище и пороги от механического повреждения летящим гравием во время передвижения.

Обработка антикором скрытых полостей:

A. Пропущенные участки — тогда как защищать следует области, наиболее подверженные коррозии, в большинстве случаев именно такие области остаются необработанными.

B. Неравномерная толщина покрытия

C. Закрытые участки — вследствие применения несоответствующего распылительного инструмента некоторые участки в полостях кузова оказываются затененными внутренними элементами (например, ребрами жёсткости и усилителями). Состав не попадает на эти участки и они остаются незащищенными.

D. Провести полную качественную антикоррозионную обработку ТС на стадии производства не представляется возможным, поскольку это длительный и дорогостоящий процесс.

Советы по выбору защитного состава

На рынке продаются десятки всевозможных антикоррозионных средств для обработки арок. Они отличаются ценой, составом, эффектом, сроком действия и другими особенностями.

Защитные составы для арок должны обладать такими особенностями:

- Сверхпрочность. Антикоррозионные составы для колесных арок регулярно подвергаются «бомбардировке», они испытывают на себе постоянное абразивное воздействие песка и мелкого гравия, поэтому должны сохранять высокие прочностные характеристики в течение всего периода эксплуатации.

- Высокая тиксотропность. Создаваемый защитный слой противостоит истиранию. Состав не растрескивается и не скалывается, а словно разжижается и гасит энергию удара.

- Устойчивость к соли. Арки подвергаются воздействию противогололедных реагентов. Надежную защиту в зимнее время обеспечат только устойчивые к соли средства.

Дополнительная защита антикоррозионная днища и кузова:

В связи с коррозией нарушается прочность рам и кузовных деталей ТС в местах сварных швов и механических креплений. Согласно данным IIHS (Американский страховой институт дорожной безопасности) – результаты краш-тестов автомобилей не прошедших антикоррозийную обработку через 3-5 лет снижаются вдвое.

Клиент приезжает на дополнительную антикоррозионную обработку для того, чтобы застраховать свой автомобиль от возможных проблем с коррозией. И это именно то, что мы должны ему предложить — обнаружить и устранить потенциальные угрозы с помощью грамотной и профессиональной обработки. Исходя из этого, первой операцией антикоррозионной обработки должен быть тщательный осмотр состояния кузова. При этом следует обратить внимание на следующие моменты:

- Удалять заводское покрытие не требуется.

- При наличии маскирующей бумаги, её нужно удалить.

- При наличии отслоений покрытия удалить отслоившиеся участки с помощью острого инструмента, без повреждения покрытия с хорошей адгезией.

- При наличии очагов рыхлой ржавчины, её необходимо удалить с помощью металлической щётки.

Как выбрать лучшие материалы и средства для антикоррозийной обработки авто

Для полной антикоррозийной обработки кузова не следует покупать средства в аэрозольных баллончиках. Использовать их можно только для незначительного ремонта, поскольку в них содержится низкий процент защитных компонентов. В их состав входит растворитель с пропеллентом.

По совету специалистов, антикоррозийная обработка кузова своими руками должна проводиться с применением антикора, разлитого в тару различного объема. Покупая препарат, необходимо внимательно изучить данные на упаковке. Должна быть указана информация о производителе, дата изготовления и срок годности, состав, инструкция по применению.

Особое внимание следует уделить выбору типа средства. Перед этим нужно решить, какая часть автомобиля будет обработана: весь автомобиль в целом, скрытые или внешние детали.

Также нужно учесть, что в состав приобретаемого средства обязательно должны входить вытеснители воды. Без них эффективность препарата будет в разы ниже. Защита от коррозии будет максимально эффективной, если выполнить ее с помощью таких средств, которые считаются лучшими в своем роде:

- Dinitrol. Средства изготавливаются из динитрокомпонентов. Кроме высокой эффективности против появления коррозии, препарат обладает отличными шумоизоляционными свойствами. Притом, обработанная им поверхность становится герметичной, не повреждается под воздействием влаги и высокой температуры. Однако такой препарат имеет высокую стоимость – от 3000 рублей за единицу продукта.

- RunWay – это недорогой и достаточно эффективный вариант для проведения антикоррозийной обработки. Его стоимость – от 500 рублей за баночку. Лучше обработать кузов автомобиля от коррозии именно с его помощью, ведь средство быстро сохнет, наносится тонким слоем. Если распределить 2 слоя препарата, этого будет достаточно для защиты от коррозии на 3 года. Однако он не имеет звукоизоляционных свойств.

- Noxudol. С его помощью чаще всего проводится обработка днища автомобиля, хотя он подходит для защиты любых внутренних полостей. Средство обладает высокими звукоизоляционными свойствами. Однако имеет существенный недостаток – на его просушку требуется не менее 3 суток.

Обработка антикором. Критерии качества:

Как известно, все защитные покрытия имеют свою критическую толщину, ниже которой уменьшаются долгосрочные защитные свойства. Физические характеристики материалов и оборудование должны обеспечивать нанесение покрытия необходимой толщины.

Сложность конструкции кузова с обилием скрытых полостей требует от антикоррозионных материалов обладания такими специальными свойствами, как проникающая способность и влаговытеснение. Итак, защитные свойства покрытия обеспечиваются нанесением пленки слоем не менее критической толщины.

Проникающая способность обеспечивается проникновением материала в микрозазоры на эффективную глубину и высоту в необходимом количестве. Влаговытесняющая способность обеспечивается распределением пленки на всю площадь влажной поверхности.

Все полости обрабатываются снаружи через небольшие технологические отверстия с помощью распылительных насадок при отсутствии возможности визуального контроля. Следовательно, используемые оборудование и оснастка должны гарантировать нанесение антикоррозионных составов в пределах нормы толщины пленки и в должном объеме. Хорошее владение техникой распыления в сочетании со знанием структуры скрытых полостей кузова является обязательным требованием к специалисту по антикоррозионной обработке, обратите внимание на этот момент, если решите делать антикор самостоятельно.

Сделать антикор своими руками. Особенности материалов:

Профессиональные антикоррозионные составы должны обладать хорошей тиксотропностью (способностью удерживаться в горизонтальном положении), т.е. после нанесения покрытия на поверхность, толщина пленки не должна уменьшаться ниже критического уровня вследствие стекания, каплепадения под воздействием температуры или вибрации.

Говорить о том, что материал не должен менять свои начальные свойства с течением времени — заблуждение. По законам физики и химии это невозможно, изменения неизбежно происходят. Лучшие материалы тем и отличаются, что их защитные свойства меняются медленно и равномерно. Таким образом, необходимо периодическое обновление защитного покрытия, дополнительная обработка антикором.

Кузов автомобиля имеет скрытые полости различной конфигурации и размера, расположенные в различных местах. Соответственно, в этих полостях различный микроклимат — влажность, температура, концентрация электролита. Некоторые участки кузова благодаря своему агрессивному микроклимату более подвержены коррозии. Такие участки называются критическими. Примерами таких участков служат полости с обилием микрозазоров и сварных швов. Чем ниже они расположены и чем ближе к моторному отсеку, тем выше скорость протекания коррозии.

Это происходит по следующим причинам:

- в микрозазорах электролит держится дольше, чем на открытых участках;

- на нижнюю часть кузова постоянно попадает вода с дороги;

- участки вблизи моторного отсека подвергаются нагреванию.

Другим примером являются коробчатые сечения, сконструированные без учета требований по коррозионной стойкости. Такие сечения задерживают воду и надолго подвергаются воздействию высокой влажности, а в зимний период подвергаются силам увеличивающейся в объеме замерзающей воды.

Таким образом, эффективная защита обеспечивается особым вниманием к критическим участкам. Одного наличия антикоррозионного материала в скрытых полостях недостаточно для высокой оценки обработки ТС. Для того, чтобы оценить качество обработки, необходимо убедиться, что материал присутствует в критических зонах, а толщина пленки и объем состава обеспечит надежную защиту на максимально длительный период эксплуатации.

Заслуживающие внимание марки антикоров

Для надежной обработки дна вашего автотранспорта от возникших очагов ржавчины, необходим качественный антикор. Ниже перечислим основные марки от известных производителей.

Изготовляемые на восковой основе

Наиболее популярны следующие:

- TURBO — это высокоэффективная антикоррозийная мастика, обеспечивает длительную защиту стальных поверхностей. Она проникает в сварные швы и запечатывает дефекты поверхности. TURBO образует эластичную коричневую воскоподобную пленку, самовосстанавливается в случае разрушения. Она также способна предотвращать существующую коррозию и обеспечивать долговременную защиту предварительно корродированных и не подверженных коррозии поверхностей.

- WAXOYL — наносится и формирует эластичную водонепроницаемую пленку. Это помогает предотвратить новую и убивает старую ржавчину, применяется для внутренних полостей автомобиля, внутри дверей, на пороги и в любом месте, где собирается вода. Не растрескивается, не высыхает и не стирается.

Изготовляемые на основе каучука, полимера и битума

Качественные марки:

- DINITROL — высоко ценится потребителями. Создает защитный барьер на внешних поверхностях кузова автомобиля. Отсутствует неприятный запах. Не требуется полное высыхание. Промазать поверхность мастикой DINITROL можно на очищенных от ржавчины местах.

- MERCASOL — защищает корпус и поверхности от возникновения ржавления, долгое время сохраняет защитный барьер.

- TECTYL — имеет способность вытеснять воду, поэтому влажные поверхности защищены, задерживает и предотвращает коррозию на ржавых поверхностях и обеспечивает способность к самовосстановлению, если защитный барьер поврежден.

- BODY — образует восковой слой, создает барьер на поверхности, обладает проникающими свойствами. Главным недостатком считается быстрая стираемость.

НАИБОЛЕЕ ПОДВЕРЖЕННЫЕ КОРРОЗИИ УЧАСТКИ КУЗОВА АВТОМОБИЛЯ

- Задняя верхняя часть моторного отсека.

- Область соединения крыльев с кузовом и участки вокруг фар. Сюда входят полости, и прилегающие участки внутренней части колёсных арок вместе с фланцами, швами и соединениями, выходящими в моторный отсек.

- Капот — полости усилителей, область по периметру капота.

- Двери — нижняя половина двери, кромки, усилители и ребра жёсткости, крепления петель.

- Колесные арки — швы, задняя часть арки до половины радиуса, кромки крыльев.

- Сварные швы в углах кузова.

- Коробчатые сечения за задним бампером.

- Крепления подвески, лонжероны, поперечины, области вокруг опор стоек амортизаторов.

- Полости в порогах коррозируют очень интенсивно, соответственно требуют особого внимания при антикоррозионной обработке ТС.

Схема обработки, чтобы сделать антикор своими руками

Подготовка инструментов

Если устранять ржавчину с днище автомобиля своими руками, то для проведения работ необходимо приобрести специальные материалы и подготовить инструменты:

- машинку для шлифования или наждачную бумагу;

- шпатель;

- паяльную лампу;

- средство, удаляющее мастику;

- щетку по металлу или валик;

- обезжириватель;

- грунт антикоррозийный;

- преобразователь ржавчины;

- шпаклевку;

- резиновые перчатки;

- бумажную монтажную ленту.