Для того чтобы соединить между собой детали с помощью заклёпок, штифтов, болтов шпилек и винтов как правило требуется наличие отверстий. Для сквозных отверстий под крепёж существует стандарт, который рекомендует использовать номинальные значения размеров.

ГОСТ 11284 − 75

| Отверстия сквозные под крепёжные детали | |||

| d | d1 | ||

| 1-й ряд | 2-й ряд | 3-й ряд | |

| 1,0 | 1,1 | 1,2 | 1,3 |

| 1,2 | 1,3 | 1,4 | 1,5 |

| 1,4 | 1,5 | 1,6 | 1,8 |

| 1,6 | 1,7 | 1,8 | 2,0 |

| 1,8 | 2,0 | 2,1 | 2,2 |

| 2,0 | 2,2 | 2,4 | 2,6 |

| 2,5 | 2,7 | 2,9 | 3,1 |

| 3,0 | 3,2 | 3,4 | 3,6 |

| 3,5 | 3,7 | 3,9 | 4,2 |

| 4,0 | 4,3 | 4,5 | 4,8 |

| 4,5 | 4,8 | 5,0 | 5,3 |

| 5,0 | 5,3 | 5,5 | 5,8 |

| 6,0 | 6,4 | 6,6 | 7,0 |

| 7,0 | 7,4 | 7,6 | 8,0 |

| 8,0 | 8,4 | 9,0 | 10,0 |

| 10,0 | 10,5 | 11,0 | 12,0 |

| 12,0 | 13,0 | 14,0 (13,5) | 15,0 (14,5) |

| 14,0 | 15,0 | 16,0 (15,5) | 17,0 (16,5) |

| 16,0 | 17,0 | 18,0 (17,5) | 19,0 (18,5) |

| 18,0 | 19,0 | 20,0 | 21,0 |

| 20,0 | 21,0 | 22,0 | 24,0 |

| 22,0 | 23,0 | 24,0 | 26,0 |

| 24,0 | 25,0 | 26,0 | 28,0 |

| 27,0 | 28,0 | 30,0 | 32,0 |

| 30,0 | 31,0 | 33,0 | 35,0 |

| 33,0 | 34,0 | 36,0 | 38,0 |

| 36,0 | 37,0 | 39,0 | 42,0 |

| 39,0 | 40,0 | 42,0 | 45,0 |

| 42,0 | 43,0 | 45,0 | 48,0 |

| 45,0 | 46,0 | 48,0 | 52,0 |

| 48,0 | 50,0 | 52,0 | 56,0 |

| 52,0 | 54,0 | 56,0 | 62,0 |

| 56 | 58 | 62 | 66 |

| 60 | 62 | 66 | 70 |

| 64 | 66 | 70 | 74 |

| 68 | 70 | 74 | 78 |

| 72 | 74 | 78 | 82 |

| 76 | 78 | 82 | 86 |

| 80 | 82 | 86 | 91 |

| 85 | 87 | 91 | 96 |

| 90 | 93 | 96 | 101 |

| 95 | 98 | 101 | 107 |

| 100 | 104 | 107 | 112 |

| 105 | 109 | 112 | 117 |

| 110 | 114 | 117 | 122 |

| 115 | 119 | 122 | 127 |

| 120 | 124 | 127 | 132 |

| 125 | 129 | 132 | 137 |

| 130 | 134 | 137 | 144 |

| 140 | 144 | 147 | 155 |

| 150 | 155 | 158 | 165 |

| 160 | 165 | 168 | 175 |

Соединения деталей

Все соединения различных деталей, которые применяются в машиностроении и приборостроении, подразделяются на подвижные и неподвижные. При этом подвижными считаются те, которые обеспечивают перемещение деталей друг относительно друга, а неподвижными – те, которые предполагают жесткое крепление между ними.

Возможность многократной сборки и разборки узлов и агрегатов машин и оборудования обеспечивается за счет разъемных соединений. К ним относят резьбовые, шлицевые, шпоночные, профильные, штифтовые и клеммовые.

В отличие от разъемных, неразъемные соединения невозможно разобрать, не повредив детали. К ним относятся сварные, клеевые, паяные, заклепочные соединения, а также соединения с гарантированным натягом. В технике соединения играют исключительно важную роль, причем многие неполадки в работе машин и оборудования, а также аварии, часто случаются потому, что их детали были плохо соединены между собой.

ГОСТ 11284-75 Отверстия сквозные под крепежные детали. Размеры

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| ОТВЕРСТИЯ СКВОЗНЫЕ ПОД КРЕПЕЖНЫЕ ДЕТАЛИ | ГОСТ 11284-75 Взамен ГОСТ 11284-65 |

| Размеры | |

| Through holes for fasteners. Dimensions |

Постановлением Государственного комитета стандартов СоветаМинистров СССР от 14 ноября 1975 г. № 3134дата введения установлена

01.01.77

Издание 2006 г. с Изменением № 1, утвержденным вдекабре 1981 г. (ИУС 2-82).

Ограничение срока действия снятопо протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии исертификации (ИУС 11-95)

1. Настоящий стандарт устанавливаетразмеры сквозных отверстий под болты, винты, шпильки и заклепки с диаметрамистержней от 1,0 до 160 мм, применяемых для соединения деталей с зазорами.

2. Размеры сквозных отверстийдолжны соответствовать указанным на чертеже и в таблице.

мм

| Диаметр стержня крепежных деталей d | Диаметр сквозного отверстия dh | ||

| 1-й ряд | 2-й ряд | 3-й ряд | |

| 1,0 | 1,1 | 1,2 | 1,3 |

| 1,2 | 1,3 | 1,4 | 1,5 |

| 1,4 | 1,5 | 1,6 | 1,8 |

| 1,6 | 1,7 | 1,8 | 2,0 |

| 1,8 | 2,0 | 2,1 | 2,2 |

| 2,0 | 2,2 | 2,4 | 2,6 |

| 2,5 | 2,7 | 2,9 | 3,1 |

| 3,0 | 3,2 | 3,4 | 3,6 |

| 3,5 | 3,7 | 3,9 | 4,2 |

| 4,0 | 4,3 | 4,5 | 4,8 |

| 4,5 | 4,8 | 5,0 | 5,3 |

| 5,0 | 5,3 | 5,5 | 5,8 |

| 6,0 | 6,4 | 6,6 | 7,0 |

| 7,0 | 7,4 | 7,6 | 8,0 |

| 8,0 | 8,4 | 9,0 | 10,0 |

| 10,0 | 10,5 | 11,0 | 12,0 |

| 12,0 | 13,0 | 14,0(13,5) | 15,0(14,5) |

| 14,0 | 15,0 | 16,0(15,5) | 17,0(16,5) |

| 16,0 | 17,0 | 18,0(17,5) | 19,0(18,5) |

| 18,0 | 19,0 | 20,0 | 21,0 |

| 20,0 | 21,0 | 22,0 | 24,0 |

| 22,0 | 23,0 | 24,0 | 26,0 |

| 24,0 | 25,0 | 26,0 | 28,0 |

| 27,0 | 28,0 | 30,0 | 32,0 |

| 30,0 | 31,0 | 33,0 | 35,0 |

| 33,0 | 34,0 | 36,0 | 38,0 |

| 36,0 | 37,0 | 39,0 | 42,0 |

| 39,0 | 40,0 | 42,0 | 45,0 |

| 42,0 | 43,0 | 45,0 | 48,0 |

| 45,0 | 46,0 | 48,0 | 52,0 |

| 48,0 | 50,0 | 52,0 | 56,0 |

| 52,0 | 54,0 | 56,0 | 62,0 |

| 56 | 58 | 62 | 66 |

| 60 | 62 | 66 | 70 |

| 64 | 66 | 70 | 74 |

| 68 | 70 | 74 | 78 |

| 72 | 74 | 78 | 82 |

| 76 | 78 | 82 | 86 |

| 80 | 82 | 86 | 91 |

| 85 | 87 | 91 | 96 |

| 90 | 93 | 96 | 101 |

| 95 | 98 | 101 | 107 |

| 100 | 104 | 107 | 112 |

| 105 | 109 | 112 | 117 |

| ПО | 114 | 117 | 122 |

| 115 | 119 | 122 | 127 |

| 120 | 124 | 127 | 132 |

| 125 | 129 | 132 | 137 |

| 130 | 134 | 137 | 144 |

| 140 | 144 | 147 | 155 |

| 150 | 155 | 158 | 165 |

| 160 | 165 | 168 | 175 |

Примечания:

1. 3-й ряд отверстий не допускаетсяприменять для заклепочных соединений.

2. Рекомендации по выбору рядов сквозныхотверстий приведены в приложении.

3. Размеры в скобкахприменять не рекомендуется.

3. Предельные отклонения диаметров отверстий:

для 1-го ряда — H12;

для 2-го ряда — Н13;

для 3-го ряда — H14.

1 — 3. (Измененная редакция, Изм. № 1

).

4. При необходимости следует устранить контакт кромки отверстия срадиусом под головкой крепежной детали; отверстие рекомендуется раззенковывать.

(Введен дополнительно, Изм. № 1

).

ПРИЛОЖЕНИЕ

Рекомендуемое

РЕКОМЕНДАЦИИ ПО ВЫБОРУ РЯДОВ СКВОЗНЫХ ОТВЕРСТИЙ

1. При независимой обработке отверстий каждой детали соединения срасстоянием между осями наиболее удаленных отверстий менее 500 мм, длясоединений, к которым предъявляются лишь требования собираемости, ряды сквозныхотверстий рекомендуется выбирать по приводимой ниже таблице.

Тип соединения

| Количество и расположение отверстий | Способ образования отверстий | Тип соединения | Рекомендуемый ряд сквозных отверстий |

| Любое количество отверстий и любое их расположение | Обработка отверстий по кондукторам | I и II | 1-й ряд |

| а — отверстия расположены в один ряд и координированы относительно оси отверстия или базовой плоскости | Пробивка отверстий штампами повышенной точности, литье под давлением и литье по выплавляемым моделям повышенной точности | I | |

| II | 2-й ряд | ||

| б — отверстия (с числом до четырех) расположены в два ряда и координированы относительно их осей | Обработка отверстий по разметке, пробивка штампами обычной точности, литье нормальной точности | I | 2-й ряд |

| II | 3-й ряд | ||

| а — отверстия расположены в два и более ряда и координированы относительно осей отверстий или базовых плоскостей б — отверстия расположены по окружности | Пробивка отверстий штампами повышенной точности, литье под давлением и литье по выплавляемым моделям повышенной точности | I и II | 2-й ряд |

| Обработка отверстий по разметке, пробивка штампами обычной точности, литье нормальной точности | I | 3-й ряд |

2. Для соединений, к которым предъявляютсятребования собираемости и дополнительные требования обеспечения определеннойстепени относительного перемещения деталей, а также для соединений, к которым предъявляютсялишь требования собираемости, но с расстояниями между осями наиболее удаленныхотверстий в деталях 500 мм и более, допускается принимать более грубые (посравнению с рекомендуемыми в таблице) ряды сквозных отверстий.

3. При совместной обработке отверстий в деталях соединения (длязаклепочных и не разбираемых болтовых соединений) номинальный диаметр сквозногоотверстия рекомендуется принимать равным наибольшему предельному размерудиаметра стержня крепежной детали. При этом отверстия должны быть раззенкованына размер, соответствующий переходному радиусу между головкой и стержнем.

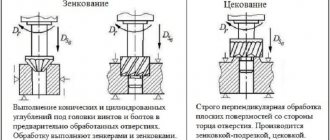

Методы обработки отверстий

Отверстия различаются между собой не только диаметром, но и способом обработки, и подразделяются на несколько видов.

1) Крепежные отверстия. Они чаще всего изготавливаются на сверлильных станках и по точности обработки соответствуют одиннадцатому, двенадцатому квалитетам.

2) Гладкие и ступенчатые отверстия деталей, имеющих форму тел вращения. Они в большинстве случаев изготавливаются на токарных станках методом сверления, развертывания, зенкерования или растачивания.

3) Ответственные отверстия корпусных деталей. Они изготавливаются как на универсальном, так и на специализированном оборудовании и соответствуют седьмому квалитету и выше.

4) Глубокие отверстия, имеющие более чем пятикратное отношение длины к диаметру. Они изготавливаются на специализированном оборудовании.

5) Фасонные и конические отверстия. Они изготавливаются с использованием инструмента, имеющего криволинейные или конические режущие кромки, а также методами копирования и растачивания.

6) Профильные отверстия (имеющие сечение, отличное от круглого). Они изготавливаются методами долбления, прошивания или протягивания.

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Ознакомиться с положениями ГОСТ, регламентирующими нарезание метрической резьбы, можно, скачав документ в формате pdf по ссылке ниже.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Источник: met-all.org

Новости

Принимаем заказы на изготовление индивидуальных тепловых пунктов ИТП

Теплораспределительный или тепловой пункт — это комплекс оборудования и контрольно-измерительных приборов, предназначенный для распределения тепла, поступающего от внешней тепловой сети (котельных или ТЭЦ), между системам отопления, горячего водоснабжения или вентиляции промышленных и жилых объектов, коттеджей, офисов, гаражей или других строений с учетом установленных параметров. 02 Февраля 2022 г.

Проектирование и изготовление тепловых пунктов ИТП

Теплораспределительный или тепловой пункт — это комплекс оборудования и контрольно-измерительных приборов, предназначенный для распределения тепла, поступающего от внешней тепловой сети (котельных или ТЭЦ), между системам отопления, горячего водоснабжения или вентиляции промышленных и жилых объектов, коттеджей, офисов, гаражей или других строений с учетом установленных параметров. 15 Января 2022 г.

Временные перебои в работе телефонных линий

Уважаемые Заказчики, коллеги и партнеры! В период с 18 по 19 ноября могут наблюдаться временные перебои в работе бесплатной телефонной линии 8-800-200-0357. 18 Ноября 2022 г.