Дрель уже давно применяется не только для сверления отверстий в различных материалах. Этот инструмент нашел свое применение не только в сфере строительства, но еще и в области конструирования и сборки мебели. Для этого на инструмент устанавливаются специальные виды насадок, которые называются фрезами по дереву. Фрезы по дереву для дрели позволяют проводить разные виды обработок древесных материалов. Чтобы правильно провести работу, понадобится правильно подобрать необходимую насадку.

Фреза по дереву для дрели чем-то напоминает сверло, однако, вместо режущей кромки имеются зубья различных конструкций. От формы зубьев зависит возможность выполнения тех или иных технологических операций. Для закрепления насадки в патроне инструмента, фреза имеет хвостовик цилиндрической формы.

Набор фрез по дереву

Рабочая часть насадок затачивается на высокоточном оборудовании, а для их изготовления используются специализированные сорта стали. От качества используемой стали для производства насадок зависит их срок службы. Фрезерные насадки на дрель бывают следующих видов:

- Насадные, размеры посадочных отверстий таких изделий составляют 32 мм, и предназначаются они для выполнения соответствующих задач на стационарных фрезерных станках

- Концевые — фрезы еще называются пальчиковыми, а их посадочная зона может иметь размеры от 8 до 12 мм. Такие изделия подходят не только под стационарные фрезерные станки, но и для ручных дрелей

Разновидности фрез по дереву

Это интересно! Для ручного инструмента важно применять исключительно концевые виды фрез. При помощи этих изделий можно обрабатывать не только древесные материалы, но и гипсокартон.

Фрезы выпускаются по назначению в зависимости от типов древесных материалов, которые планируется ними обрабатывать. Одними из самых надежных и износостойких считаются изделия, предназначенные для обработки фанеры. Их основным преимуществом являются пластины, изготавливаемые из твердых сплавов, что положительно отражается на сроке службы изделий. В зависимости от того, какую операцию планируется выполнить в древесном материале, фрезы подразделяются на соответствующие виды (калевочные, дисковые, фальцевые, галтельные и т.п.).

Краткое описание

Что касается понятия пальчиковая фреза, то это наименование подразумевает собой концевые или шпоночные фрезы, имеющие цилиндрическую форму и различающиеся между собой быстрорежущей частью. Кроме этого, они имеют еще одно небольшое отличие. К примеру, концевая может иметь от 3 до 5 режущих кромок и применяется для обрабатывания материалов боковой поверхностью, а торцевая ее часть осуществляет зачистную функцию.

А вот шпоночные могут производить работы обеими поверхностями, как торцевой, так и боковой стороной. Концевые фрезы могут применяться не только на специальных станках, но также выполнение работ можно производить и на ручном оборудовании. Данный вид фрезеровочного инструмента нашел свое применение во многих отраслях, но наибольший процент все же приходится на промышленность.

Главные требования

В силу того, что данный инструмент является многофункциональным и связан с различными видами обработки поверхностей материалов, к нему имеется ряд требований, что должны соответствовать обозначенным стандартам. Согласно ГОСТ на рабочей части инструмента не должно быть заусенец, трещин следов коррозии и других повреждений. Особенно недопустимо наличие разработанных мест в самом центровом отверстии.

Данный инструмент изготавливается с особой точностью, но все же перед тем, как поступить в продажу каждый из них проходит специальное испытание. По ГОСТ допускается отклонения всего лишь 0,02 мм и 0,03 мм, если такие показатели превышаются, то соответственно такую фрезу будет отбраковано.

Основные характеристики

Поскольку пальчиковые фрезы предназначены для обрабатывания любых поверхностей, то соответственно имеются свои особенности по каждой из них. К ним относится:

Концевая фреза по дереву

Фрезеровальный инструмент по обработке древесины изготавливается из стали, что обладает повышенной прочностью и имеет точную форму узора рабочей части. Но стоит отметить, что в зависимости от обрабатываемой поверхности необходимо подбирать соответствующий вид фрезы. К примеру, для работы с фанерой потребуется режущая часть с более твердых сплавов благодаря чему увеличивается рабочий процесс.

Кроме этого, они также имеют несколько разновидностей, а именно они бывают цельными и сборными. Последние обладают достаточно весомым преимуществом, поскольку имеют возможность выставление ножиков на требуемый размер и их очень легко заменить при необходимости.

Одним из достоинств его является то, что при его помощи можно делать врезку дверных петель. В первую очередь требуется:

- Произвести разметку петли для этого ее нужно приложить к месту размещения и отметить, лучше всего малярным ножом. Но при этом рекомендуется прикрепить петли на несколько саморезов чтобы не было никаких смещений.

- Затем следует прижать к двери два небольших бруска, тем самым сделав место, куда будет опираться подошвы фрезы.

- После этого в инструмент заряжается фреза пазовая с прямой насадкой. При этом работу нужно проводить аккуратно, чтобы не выйти за обозначенные линии разметки.

- Для установления нужного вреза петли на ручной фрезе необходимо выставить соответствующую глубину. Правильность можно проверить на любом деревянном бруске, а уже после производить действия на поверхности двери.

- После вырезки дверной петли необходимо произвести обработку сделанной выемки стамеской, если это понадобится.

- Когда все пазы для петли будут сделаны, можно устанавливать двери.

Для ПВХ и алюминия

Данная разновидность предназначена для обработки этих материалов и применяется для:

- фрезерования дренажных поверхностей;

- фрезерование паза под замок;

- обработки ПВХ и алюминиевых профилей;

- зачистка пазов под уплотнение.

Что касается фрезы по алюминию, то она имеет специфическое строение, поскольку данный материал обладает определенными особенностями, а именно налипание стружки, что затрудняет процесс. Благодаря своей специфике, такой инструмент позволяет устранить возможность неточностей или искривлений по отношению заданных параметров.

По металлу

В основном такое оборудование применяется на производстве и считается просто незаменимым инструментом. Главным его назначением является:

- Фрезерование пазов для замков.

- Зачистка пазов и специальных канавок, в которые после будет укладываться уплотнитель.

- Создание дренажных отверстий.

- Кроме этого, его широко используют в автомобильной промышленности для проведения работ, требующих фрезерования.

Алмазные фрезы

Любые работы по обработке поверхностей требуют соблюдения ГОСТ, что, в свою очередь, повышает качество. Особое внимание уделяется действиям, связанным с бетонными и каменными поверхностями как внутренней, так и внешней отделки.

Поэтому алмазные фрезы как нельзя лучше подходят для проведения шлифовальных действий. Благодаря этому инструменту работа с такими поверхностями производится максимально качественно, при этом затрачивается весьма мало времени.

Среди разновидностей этого вида алмазная пальчиковая фреза используется для поведения работ по граниту и мрамору. Данный материал достаточно крепкий по структуре, а при правильном подборе инструмента можно производить работы не только по граниту и мрамору, но и других каменных породах. Кроме этого, фреза алмазная достаточно прочная, что позволяет сэкономить денежные средства на частую замену износившейся рабочей части инструмента.

Независимо от производимых работ стоит учитывать тот факт, что под каждый вид, используемого материала необходима соответствующая фреза. Все дело в том, в зависимости от структуры, а также твердости материала необходимо подбирать соответствующий диаметр инструмента. Кроме этого, очень важно учитывать скорость его оборотов. Это обусловлено тем, что чем больше скорость, тем сильнее происходит нагрев инструмента.

К примеру, если обрабатывается сталь с прочностью HRC 38-47, а фреза по металлу имеет размер 3 или 6 мм, то скорость оборотов должна составлять 25-25 м/мин. А вот, если необходимо произвести на жаропрочных сплавах с прочностью выше HRC 47, а диаметр фрезы аналогичен, то обороты необходимо снизить до 10-15 м/мин.

Видео: заточка пальчиковых фрез для ручного фрезера.

Дисковые и пальцевые зуборезные фрезы

К зуборезным относятся фрезы, предназначенные для нарезания зубьев у цилиндрических, конических и червячных колес, нарезания шлицев, зубьев на различных деталях типа звездочек, храповых колес и т.д. Зуборезные фрезы разделяются на две группы: работающие по методу копирования и методу обкатки. К первой группе относятся пальцевые и дисковые модульные фрезы, ко второй группе – червячные фрезы Пальцевые модульные фрезы (рис. 4.45) применяются для нарезания зубьев у крупномодульных (модуль больше 6 мм) зубчатых колес или у шевронных колес, а дисковые (рис. 4.46) – у прямозубых и косозубых модуля до 10 мм, причем с точностью не выше 8-й степени (по ГОСТ 1643–81)

Рис. 4.45. Пальцевая модульная фреза

Рис. 4.46. Дисковая модульная фреза

Профиль пальцевых и дисковых фрез зависит от числа нарезаемых зубьев z колеса и от угла b их наклона. При нарезании прямых зубьев профиль этих фрез совпадает с профилем впадины зубьев колес в торцовом сечении. Поэтому расчет профиля этих фрез сводится к определению координат профиля впадины зубьев колеса.

Стандартные дисковые модульные фрезы выпускаются в виде наборов из 8 и 15 фрез. Каждая фреза из набора предназначается для определенного диапазона чисел зубьев колеса, причем их профиль рассчитан для прямозубого колеса по меньшему числу в этом диапазоне. Если требуется использовать фрезу из набора для зубонарезания косозубого колеса, то предварительно требуется определить так называемое «приведенное» число зубьев, зависящее как от числа зубьев z косозубого колеса, так и от угла наклона b этих зубьев. Существующая методика определения «приведенного» числа zпр зубьев основывается на допущении, что в нормальном сечении к зубьям косозубого колеса профиль этих зубьев близок к профилю прямозубых колес, профильный угол которых равен профильному углу по нормали косозубого колеса.

Среди инструментов, предназначенных для нарезания зубьев цилиндрических колес, червячные зуборезные фрезы являются наиболее распространенными. Это объясняется высокой производительностью процесса зубонарезания, а также универсальностью червячных зуборезных фрез: одной фрезой данного модуля можно нарезать зубья как прямозубого, так и косозубого колеса внешнего зацепления с правым и с левым направлением зуба.

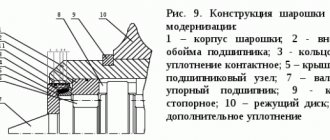

Червячная фреза представляет собой червяк, обращенный в режущий инструмент путем прорезания стружечных канавок (осевых или винтовых) и придания получившимся при этом зубьям задних углов. Конструкция червячной зуборезной фрезы показана на рис. 4.47.

Рис. 4.47. Червячная модульная фреза

Червяк, положенный в основу червячной фрезы, носит название базового или основного. Правильное профилирование червячной фрезы заключается в том, чтобы обеспечить расположение режущих кромок зубьев фрезы точно на витках основного червяка. По типу основного червяка червячные фрезы классифицируются на эвольвентные (а), архимедовы (б) и конволютные (в) (рис. 4.48).

Рис. 4.48. Разновидности червячных фрез: а – эвольвентные; б – архимедовы; в — конволютные

Из указанных фрез только фрезы, спрофилированные на базе эвольвентного червяка, обеспечивают теоретически точное нарезание зубьев с эвольвентным профилем. Однако ввиду сложности профилирования червячной фрезы по этому типу основного червяка на практике червячные фрезы профилируют также на базе архимедова и конволютного червяка. В зависимости от этого червячные зуборезные фрезы и подразделяются на эвольвентные, архимедовы и конволютные.

Первые имеют криволинейный профиль в осевом и нормальном сечениях к виткам и прямолинейный – в плоскости, касательной к основному цилиндру червяка, вторые – прямолинейный трапециевидный профиль в осевом сечении, а третьи – такой же профиль в нормальном сечении к виткам или впадине витков червяка. Именно в этих сечениях у червячных архимедовых и конволютных фрез задается профиль. Технологически наиболее просты в изготовлении червячные фрезы конволютного типа, но они дают наибольшую погрешность профиля зубьев колес.

По конструкции червячные фрезы разделяются на насадные и хвостовые, цельные и сборные, с правым и левым направлением витков, однозаходные и многозаходные.

Для массового и крупносерийного производства червячные фрезы выполняются сборной конструкции, один из видов которой показан на рис.4.49.

Рис. 4.49. Сборная червячная фреза

Ряд параметров фрезы относится к числу конструктивных, а другие определяются путем расчета. К числу конструктивных относятся наружный диаметр фрезы da0, диаметр посадочного отверстия dопр, длина фрезы L, а также заходность винтовой нарезки z10 рабочей части фрезы. Чем больше наружный диаметр da0 фрезы, тем меньше угол подъема витков фрезы, больше число режущих зубьев, легче осуществляется профилирование фрезы и, следовательно, улучшаются точность и шероховатость обработанной поверхности. Поэтому для чистовых червячных фрез наружный диаметр da0 принимается большим, чем для черновых. При выборе наружного диаметра учитываются также модуль нарезаемых зубьев и паспортные данные зуборезного станка. Это также относится к выбору dопр диаметра посадочного отверстия. Длина фрезы L должна быть не меньше определенной расчетной величины, но обычно она значительно больше с учетом возможных передвижек фрезы вдоль оси взамен периодических заточек зубьев. Все эти конструктивные параметры можно выбирать по соответствующим стандартам (ГОСТ).

Червячные фрезы для нарезания червячных колес в отличие от червячных зуборезных фрез для нарезания зубьев цилиндрических колес по типу и размерам основного червяка являются точной копией червяка, сопряженного с нарезаемым червячным колесом. Поэтому делительный диаметр, тип основного червяка, шаги по нормали и оси, заходность винтовой нарезки фрезы и т.п. должны точно совпадать с аналогичными параметрами червяка червячной пары. В расчет червячных фрез для червячных колес входят лишь корректировка тех размеров фрезы, которые могут изменяться в процессе переточки фрезы (например, наружный диаметр фрезы), и длина рабочей части, которая должна быть несколько больше, чем у червяка.

При переточке как наружный диаметр da0, так и диметр делительного цилиндра dmo уменьшается, что влечет за собой увеличение угла винтовой канавки ω. Чтобы уменьшить наблюдающееся искажение профиля зуба при переточках (рис. 4.50) , для расчета принимают измененный диаметр делительного цилиндра:

dmo= da0 – 2 h1 – 0,25K, где К – величина затылования в мм.

Расчетный диаметр dmo должен занимать среднее положение между диаметром новой и изношенной фрезы (рис. 4.51). Методика расчета показана с использованием рис. 4.51 – 4.53 с теми обозначениями размеров, которые показаны на этих рисунках.

Рис. 4.50. Развертка делительного цилиндра червячной модульной фрезы

Рис. 4.51. Определение расчетного делительного диаметра

Рис. 4.52. Затылованная форма зубьев червячной модульной фрезы

Стандартные высота головки зуба h1 и высота ножки h2 берутся равными 1,25 m, поэтому высота профиля зуба H = h1 + h2 = 2,5 m, Полная высота зуба определяется из рис. 4.49: Ho =K+h+hk+rk, где: K – величина затылования; h – высота профиля зуба; hk – удлинение зуба на выход шлифовального круга при заточке (0,5…2,0 мм); rk – радиус канавки (0,5…1,2 мм). Шаг продольных канавок определяется из развертки делительного цилиндра (рис. 4.52): S=πDt ⁄ tg ω Длина рабочей части L0 червячной фрезы складывается из: — двойной величины горизонтальной проекции линии зацепления ab на делительную прямую рейки фрезы (рис. 4.53); — из величины врезания (эту величину необходимо учитывать потому, что в начальный момент не происходит сопряжения профилей фрезы и нарезаемого колеса); Из величины, учитывающей перемещение фрезы на 1…2 шага (для того, чтобы в работе могли участвовать новые, незатупленные зубья). Практически подсчет длины рабочей части фрезы ведется по приближенной формуле: L0=4t+(13…15) мм, где t – осевой шаг фрезы. Геометрия фрезы характеризуется передними и задними углами при вершине зуба и на боковых режущих кромках. Задний угол α при вершине зуба берется равным 10…12o.

Рис. 4.53. Определение длины червячной фрезы

Задний угол для боковых кромок рассматривается в нормальном к ним сечениях и определяется по формуле: αб = tg α *sin α0, где: α – задний угол на вершине зуба; α0 – угол зацепления. Нарезание конических колес с криволинейными зубьями производится специальными червячными фрезами, имеющими коническую форму (рис. 4. 54). Особенность этих фрез заключается в неодинаковой толщине зубьев по делительной прямой. Закономерность изменения толщины зубьев фрезы изображена на рис. 4.55. Лишь только один (третий) зуб фрезы имеет номинальную толщину S2=π·m / 2. Остальные зубья фрезы, расположенные по обе стороны от этого зуба, имеют увеличивающуюся толщину, как это изображено на кривой изменения S. Червячная фреза, применяемая для нарезания червячного колеса, представляет собой точную копию червяка, который будет работать в зацеплении с данным червячным колесом, т.е. у нее должны быть одинаковы с основным червяком модуль, делительный диаметр, число заходов, профильный угол и форма винтовой поверхности. Обычно формой основного червяка является архимедова винтовая поверхность.

Рис. 4.54. Червячная фреза для нарезания конических колес с криволинейными зубьями

Рис. 4.55. Схема изменения толщины зубьев червячной фрезы для нарезания конических колес с криволинейными зубьями

Различают два типа червячных фрез для нарезания червячных колес: — радиальные, имеющие цилиндрическую форму и работающие с радиальной подачей (рис. 4.56); — тангенциальные, имеющие заборную коническую часть и работающие с тангенциальной подачей (рис. 4.57). Заборная часть тангенциальной фрезы захватывает 2,5…3,0 шага; назначение заборной части – постепенное плавное врезание фрезы в заготовку. Червячные фрезы с наружным диаметром больше 30 мм изготавливаются насадными; с диаметром менее 30 мм – цельными. При нарезании шлицевых валов используются обычные шлицевые фрезы и с усиками (рис. 4.58). Червячная фреза, представленная на рис. 4.58, имеет зуб, у которого на вершине находятся два выступа (усики); этими выступами фреза вырабатывает углубления в нарезаемых шлицевых канавках.

Рис. 4.56. Червячная фреза для нарезания червячных колес с радиальной подачей

Рис. 4.57. Червячная фреза для нарезания червячных колес с тангенциальной подачей

Рис. 4.58. Червячная шлицевая фреза с усиками

Можно ли заточить?

Вопрос, как заточить фрезу весьма актуальный, поскольку материал, из которого изготавливается рабочая часть инструмента, имеет свойство затупляться, а покупка новой – весьма затратное дело, в особенности если работы нужно производить повседневно. Правильная заточка заключается в том, что в первую очередь нужно знать, из какого материала изготовлен инструмент.

Если рабочая часть имеет более простую форму зубьев, то можно затачивать ее, используя для этого алмазный круг или бруски для заточки. Но в этом случае рекомендуется использовать заточные материалы с разными абразивными частицами. А вот что касается заточки зубьев пальчиковой фрезы со сложными формами, то лучше всего использовать специальные станки.

В связи с тем, что пальчиковые фрезы применяются для точной обработки материалов, то поверхность зубьев не должна иметь каких-либо заусенец. Поскольку их наличие сделает края отверстий неровными, что, в свою очередь, приведет к порче материала, а также рабочая поверхность зубьев очень быстро снова затупиться.

Republished by Blog Post Promoter

Как правильно работать дрелью с фрезой

Прежде чем брать в руки инструмент, и закреплять в его патроне насадку, следует понимать, что так могут проводиться исключительно черновые работы. Для достижения идеальной чистовой обработки материала понадобится воспользоваться фрезерным станком.

Чтобы воспользоваться фрезой по дереву на дрель, необходимо разобраться с особенностями выполнения данных действий. Принцип работы насадок аналогичен сверлению, только при этом происходит обработка материала, получая в нем различного вида отверстия и формы. Чтобы в домашних условиях обработать древесину такой насадкой, необходимо прибегнуть к сооружению фрезерного станка своими руками из дрели.

Это интересно! Выпускаются специальные кронштейны в виде каркаса для закрепления дрели, которые позволяют применять ручной инструмент для работы с фрезами.

Дрель со специальным кронштейном для работы фрезой

О том, какая дрель подойдет для фрезеровки, знают далеко не многие домашние умельцы. Чтобы получить высокую точность вырезаемых форм в древесине, нужно чтобы инструмент имел функцию регулирования оборотов и большой запас мощности. Дрель в качестве фрезеровального инструмента — это не самое лучшее решение, так как этому способствуют такие негативные факторы:

- Отрицательное воздействие на редуктор инструмента

- Быстрое нагревание инструмента, что сокращает его срок службы

- Вероятность образования перекоса по отношению к обрабатываемой заготовке

- Ненадежность фиксации в патроне инструмента

Несмотря на все эти недостатки, ручной инструмент продолжает использоваться для работы с фрезой по дереву. Выполняя работы нужно с соблюдением таких правил:

- Не торопиться выполнять работу

- Действовать аккуратно

- Надежно фиксировать заготовку

- Делать периодические паузы, чтобы давать инструменту остыть

Это интересно! Если планируется продолжительная работа фрезой по дереву, то для таких целей не лишним будет приобрести специальную насадку из твердосплавных материалов. Как только насадка будет надежно зафиксирована в ключевом патроне инструмента, можно приступать к выполнению соответствующих действий.