Тип сварочного аппарата важен, но не менее важна подготовка и обслуживание инструмента.

Когда-то сварка оптического волокна в основном была делом монтажных организаций, применявших этот метод в полевых условиях на магистральных линиях и в крупномасштабных сетях. Как разъясняет Ассоциация волоконной оптики (The Fiber Optics Association) в справочном руководстве по волоконной оптике (Reference Guide to Fiber Optics), «Сварка оптических волокон является наиболее широко используемым методом соединения двух волокон, поскольку обеспечивает наименьшие потери и минимальное отражение, а также позволяет создать наиболее прочное и надежное соединение между ними».

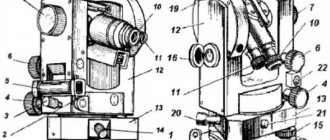

Сварочный аппарат

Greenlee 910FSиспользует технологию совмещения сердцевин волокон

В одномодовых системах передачи на большие расстояния всегда было критически важно обеспечить низкие потери и низкий коэффициент отражения. С другой стороны, многомодовые приложения часто обладают большей «гибкостью». Обеспечиваемое многомодовым волокном сочетание скорости и расстояния часто означало, что оптическая инфраструктура на базе многомодового волокна должна выдерживать наличие некоторых потерь, и при этом обеспечивать уровень сигнала, достаточный для успешной передачи. Обратите внимание на использование прошедшего времени в последнем предложении. Многие современные многомодовые приложения требуют соединений с очень низкими потерями и нетерпимы к сильному отражению.

Именно это стало одной из причин постоянно растущей популярности сварных соединений. По сравнению с механическим соединением сварное имеет меньшие вносимые и меньшие обратные потери. Так как для соединения используется сварка, создается непрерывное соединение в стекле путем «сплавления» сердцевин волокон вместе. Это позволяет улучшить характеристики передачи в местах сварки, особенно в сочетании с качеством заводской установки соединителя. Более того, сварочный стык имеет более высокую прочность по сравнению с механическим соединением, при котором концы двух волокон просто выравниваются и совмещаются как можно точнее с помощью специального геля, компенсирующего потери на отражение в оптическом волокне.

Вносимые потери и обратные потери являются только одним из преимуществ. К остальным относятся меньшее количество требуемых материалов и компонентов, гибкость установки, общие требования к среде использования расширенная автоматизация инструментария и снижение затрат на сварочное оборудование.

Следует особо отметить, что отражения являются основным врагом оптической линии связи. Если вы используете соединитель с более низкими характеристиками, независимо от того, связано ли это с загрязнением или повреждением, то можете получить сильное отражение сигнала. Сварка волокон обеспечивает наименьшие возможные потери на отражение и почти нулевые обратные потери. Отражения же приводят к тому, что свет возвращается назад к источнику. Когда отраженный свет достигает источника, он снова передается в первоначальном направлении, при этом становясь паразитным отраженным сигналом. Отражения гораздо чаще встречаются при использовании механических соединений, и практически не возникают, когда волокна правильно сварены.

Сварка волоконно оптического кабеля

Сваркой оптического кабеля называется соединение волокон высокотемпературной обработкой. Оптическое волокно для передачи световых импульсов изготавливается из прозрачного материала: стекло, пластик, полимеры. Передача информации производится отражением луча света от стенок волокон с высокой частотой. Поэтому, чем точнее изготовлен световод и прозрачней материал, тем качественнее передача сигнала.

Физические принципы прохождения луча по проводнику более подробно будут рассмотрены в другом материале. В этой статье обсудим как соединить оптический проводник без потери прохождения светового импульса в вместе стыка. Как было отмечено выше, проводник выполнен из хрупкого материала (тонкий сердечник из стекла), поэтому работа с оптическим кабелем требует высокой точности и концентрации внимания.

Рис 2. Оптоволокно: 1 – в свободном буфере, 2 – в жестком буфере.

Этапы сварки оптоволоконных кабелей

Сварка оптоволокна подразделяется на несколько этапов- подготовительный, сама сварка и этап изоляции соединения.

- Подготовительная часть включает:

- Срез и очистка волокна от внешней изоляции;

- Освобождение модулей проводников от внутренней изоляции;

- Удаление лакового покрытия и смазки.

2. Вторая часть:

- подготовка оптоволокна к соединению;

- подготовка сварочного аппарата.

3. Третий этап:

- Соединение волокон;

- Изоляция стыка.

Оптоволоконный кабель

Сварка оптоволокна требует понятия о том, как устроен кабель, внутри которого находятся оптические волокна.

- Центральный силовой элемент. Придает всему кабелю жесткость.

- Оптические волокна. Тончайшие нити, которые, собственно, и необходимо сварить.

- Трубки-модули из пластика. В каждом из модулей находится несколько оптических волокон. Расцветка трубочек зависит от предпочтения изготовителя, но информация об этом должна иметься в паспорте на изделие.

- Пленка. Играет защитную роль.

- Полиэтиленовая оболочка. Является дополнительной защитой в области гидроизоляции.

- Броня. Может выполняться из прутьев прямоугольной формы или из проволочек, имеющих круглое сечение. Их наличие позволяет выдерживать кабелю значительные усилия на разрыв.

- Внешняя оболочка. Выполняется из полиэтилена.

У разных производителей могут иметься незначительные отличия.

Оборудование для сварки оптоволокна

Становится понятно, что без специального оборудования произвести качественное соединение будет непросто. Промышленность выпускает готовый набор инструментов. Обычно это пластиковый или алюминиевый кейс в набор которого входит все необходимое для производства работ: аппарат для сварки оптического кабеля, скалыватель, жидкость для снятия смазки с волокна, безворсовая салфетка, стриппер (щипцы) – для снятия изоляции. Можно приобрести оборудование отдельно в специализированных дилерских центрах.

Ремонт оптической линии

Ремонт ВОЛС состоит из следующих действий:

- поиск места обрыва оптической линии;

- организация доступа ремонтника к поврежденным оптическим волокнам;

- ремонт оптического кабеля;

- повторная проверка кабельной трассы.

Как было указано ранее, место обрыва ищут с помощью рефлектометра. Потеря сигнала может произойти как в одном из кроссов или муфт, так и в середине целого участка кабеля (к примеру, проведение подземных работ в месте прокладки кабеля).

соединительная муфта для ВОЛС

В первом случае ломается место некачественного шва и делается новая сварка оптики. Во втором случае все куда сложнее, ремонт оптоволокна невозможен. Если технический запас и особенность расположения кабеля позволяет, то в месте разрыва устанавливается дополнительная муфта. В противном случае весь участок кабеля меняется, сварные работы проводятся на обоих концах нового кабеля. Ремонт ВОЛС – процесс весьма затратный, поэтому лучше заранее качественно провести монтажные работы.

Очистка проводника

Перед укладкой волокна в аппарат для сварки, первое, что необходимо сделать – это зачистить волокно примерно на 40 мм. Если не получается сразу на 40 мм, можно снять изоляцию по частям. Производить зачистку лучше специальными щипцами – стриппером, используя отверстия под соответствующий диаметр проводов. После съема изоляции стекловолокно очищается от смазки, смоченной в техническом спирте безворсовой салфеткой.

Внимание! При работе необходимо соблюдать технику безопасности, если отломанные части стекловолокна, их выбрасывать нельзя, только специальная утилизация.

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

- разъемные;

- неразъемные.

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля. Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок. Необходимо снять изоляцию полностью, это отражается на качестве скола.

Скалыватель оптоволокна

Очень важный инструмент – это скалыватель. Рабочий орган аппарата – алмазный диск, который срезает волокно под углом 90°. Подготовленное волокно укладывается в скалыватель таким образом, чтобы от края изоляции до уровня среза до было, примерно 16 мм. Контроль по специальной мерительной шкале на корпусе. Затем провод фиксируется зажимом. Сама операция производится простым нажатием на кнопку. Такую же операцию необходимо проделать с другими проводниками.

Внимание! Перед операцией скола нужно надеть термоизоляционные трубку КДЗС для последующей фиксации и изоляции стыка проводника.

Разделка и очистка кабеля

Для снятия внешней оболочки применяется нож-стриппер. У него вращающиеся лезвия, с помощью которых можно срезать наружный слой. Если кабель самонесущий, то трос удаляется тросокусами.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

С модулей удаляются нитки, плёнка, гидрофоб и другие элементы. Для удаления гидрофоба применяется растворитель D-Gel. Работать нужно в перчатках, гель плохо удаляется с рук. Затем модули протираются одноразовыми безворсовыми салфетками с растворителем, потом спиртом.

На нужном расстоянии модули надрезают стриппером и снимают, оставляя волокна голыми. На этом этапе часто происходит поломка оптоволокна. Сварщику нужно работать предельно осторожно.

Длина оптоволокна без оболочек обычно составляет 1,5-2 м, этого требуют инструкции по монтажу муфт, при сварке и укладке работы облегчаются.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

На кабель для последующей герметизации ввода в муфту надевают термоусадочную трубку. Когда кабель будет заварен и уложен в муфту, при помощи горелки трубка усаживается.

Кабель завели в муфту, закрепили, можно приступать к замеру необходимой длины оптоволокна и его зачистке. Затем на него надевают термоусадочную трубку КДЗС, которая в дальнейшем будет защищать место сварки.

Голый очищенный конец оптоволокна вставляют в скалыватель. Устройство отрезает волокно так, что торец должен находиться под углом 90 ° к центральной оси. Допустимая погрешность не более 1,5 °.

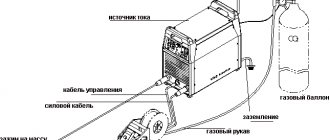

Производство сварочных работ

Для этого применяется специальный сварочный аппарат. Порядок проведения операции по соединению волокна, примерно одинаковы для всех типов автоматов:

- После включения открывается крышка фиксатора, укладывается подготовленный 16 мм проводник по установленным ограничителям, с зазором 1-1,5 мм. до стыка. Для этой операции необходим визуальный контроль;

- Закрывается крышка и нажимается кнопка старт. Процесс соединения происходит автоматически с отображением процесса на экране монитора.

- По окончании соединения автоматически определяются потери сигнала в стыке, хорошим результатом считается снижение уровня на 0,022 Дц (Децибелла).

Затем на место стыка надвигается защитная трубка КДЗС. Для нагрева термоусаживающей трубки в сварочном приборе есть специальное отделение – термопечка, куда и укладывается «сырая» изоляция. После прогрева (примерно 40 сек.) аппарат подает сигнал готовности – можно доставать готовое полотно кабеля. Процесс соединения стекловолокна наглядно показан на видеоролике.

Проверка качества сварного шва

В процессе сварки необходимо обратить внимание на форму дуги сварного шва. Идеальная сварка практически не заметна невооруженным глазом

Если дуга кривая, то рекомендуется сколоть сварной шов и повторить работу заново.

Если сварочный аппарат выдает существенное затухание сигнала в месте шва (более 0,1 Дб), то волокна лучше переварить. Но даже если потеря сигнала несущественная, в сумме несколько сварок все же могут дать потерю сигнала на другом конце кабеля.

Рефлектометр

Проверка затухания всей оптической трассы, состоящей из нескольких муфт и кроссов, проводится при помощи рефлектометра. Это измерительный прибор, который посылает по оптической трассе импульс и анализирует его рассеивание и отражение. С его помощью можно посмотреть общую длину трассы и затухание сигнала на отдельном его участке. Так есть возможность узнать, где именно оптоволоконный кабель дает обрыв сигнала либо его существенное затухание. Прибор сохраняет измерения в электронном файле, что позволяет проводить анализ рассеивания спустя некоторое время после проведения проверки.

Greenlee 915FS-KIT1 – комплект оборудования для полного монтажа оптических кабелей.

Аппарат для сварки, в комплекте Greenlee 915FS-KIT1, оборудуется системой выравнивания волокон по активной V канавке. Обеспечивает высокое качество соединения с минимальными потерями в месте соединения. Адаптация к FTTx и PON и возможность установки Splice-On коннекторов. Сварочный аппарат рекомендуется для монтажа ВОЛС в масштабах города, сетей промышленных предприятий, операторов и интернет провайдеров.

Рис 3. Комплект для сварки оптоволокна Greenlee 915FS-KIT1

Особенности и преимущества комплекта Greenlee 915FS-KIT1

- 3 года гарантийного обслуживания;

- оптитческая юстировка по активной V- канавке;

- низкие потери на сварном стыке: 0, 02дБ;

- автоматическая и ручная калибровка дуги;

- возможность установки Splice-On коннекторов SC, LC, FC, ST;

- защита от воды и пыли: IP52.

С работй аппарата можно познакомится посмотрев видио ниже

Выбор сварочного аппарата

От способа соединения кабеля зависит степень затухания сигнала, качество линии связи. Надежный шов возможен при точном совмещении концов провода, поэтому предпочтение отдается приборам, выравнивающим волокно по центру. Аппарат для сварки оптоволокна выбирают по следующим параметрам:

- модификации свариваемого волокна, предпочтительнее универсальные модели;

- скорость спайки учитывает количество соединений за определенный временной интервал;

- способу выравнивания кабеля;

- комплектации.

Многофункциональные сложные аппараты не всегда себя оправдывают. Китайские модели стоят намного дешевле японских, а по качеству сварки провода они сопоставимы.

Сварочный аппарат для оптоволоконного кабеля

Соединение оптического кабеля без сварки

Дорогостоящие операции по сварке оптического кабеля вносят в расценку сметы на объемные виды капитального или текущего ремонта. Но если приходится производить ремонт сетей после разовых повреждений или перемещения оборудования. Одним из альтернативных способов сварному соединению является клеевое соединение через соединительные коннекторы.

Существующее мнение, что склейка по качеству хуже не верна, т.к. и обоих случаях критерием является качество выполненных всех этапов работы. Основным недостатком склейки является значительное увеличение времени на производство работы. т.к клей должен хорошо просохнуть перед началом эксплуатации.

Процесс предварительной подготовки волокна такой же, как при сварке: очистка стекловолокна и обезжиривание.

Подготовка клея и коннектора

Перед вклейкой кабеля в коннектор не лишним будет проверить остроту своего глаза и качество волокна. Для этого можно предварительно попробовать просунуть конец волокна в капиллярное отверстие коннектора (бывали случаи что из-за дефекта волокна просунуть его в капилляр не удается). Проталкивать волокно в отверстие необходимо с небольшим усилием, чтобы не обломить. При использовании кабеля российского производства лучше предварительно проверить отверстие капилляра калиброванной проволокой – 125 мкм. Если процедура проверки прошла успешно тогда подготавливаем клей.

Клей может быть однокомпонентный и двухкомпонентный на основе эпоксидных смол.

Требования к клею для оптоволокна

- Прочным;

- Влагоустойчивым;

- Не давать усадки;

- Быть достаточно пластичным;

- Медленно схватываться в обычных условиях и быстро – в специальных при нагреве.

Лучше всего для этих целей подходит эпоксидный двухкомпонентный с компонентами для разведения 1:1.

Рис 4. Продавливание клея в отверстие коннетора.

Склейка оптоволоконного кабеля

Выполнив предыдущие этапы: коннектор проверен, волокно очищено – можно приступить непосредственно к склейке. При подготовке двухкомпонентного раствора клея можно предварительно перемешать состав и специальным двухграммовым шприцом продавить его в отверстие коннектора до появления капельки с противоположной стороны, тщательно обмазать конец волокна и осторожно ввести его в отверстие коннектора, вдавив до упора в буфер, обрезанный изоляции.

Также можно набрав один компонент, без перемешивания, в шприц продавить его через отверстие коннектора, а другим компонентам обмазать отрезок волокна. Такой способ лучше подходит если проводить несколько подобных операций с большим промежутком времени.

После того как клей затвердеет необходимо провести процедуру скалывание выходящего конца из коннектора и его полировку. После чего процедура склейки будет закончена.

Рис 5 . заправка конца стекловолокна в отверстие.

| Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

themechanic.ru

Применяемые инструменты

Как и для пайки оптоволокна, чтобы разделать кабель, необходимо иметь специальный комплект инструментов.

Стандартный набор инструментов монтажника-спайщика включает в себя:

- комплект стрипперов;

- комплект отверток;

- плоскогубцы;

- тросокусы;

- набор ножей;

- прочие дополнительные инструменты для различных рабочих ситуаций.

Сегодня существует множество наборов инструментов от разных производителей, с разной комплектацией. Они могут быть полностью укомплектованы необходимым инструментом или содержать только основные. Многие производители не уделяют особого внимания прочности кейсов для хранения инструмента, а только его внешнему виду. Их изготавливают из ДВП, покрывают текстурированной фольгой. Соответственно, такие кейсы в тяжелых условиях эксплуатации долго не выдерживают, требуют периодического ремонта.

И также плохого качества могут быть и некоторые инструменты из набора, а некоторые, вообще, могут не понадобиться в работе. Дорогостоящие фирменные расходники высокого качества могут быть заменены на более дешевые изделия.