Токарные станки с ЧПУ – это хорошо зарекомендовавшее себя оборудование, предназначенное для серийного производства. Благодаря ему появляется возможность делать детали с высокой точностью, что немаловажно для токарных станков.

ЧПУ позволяет ему улучшить работу без вмешательства человека, делая его практически идеальным для токарных работ и давая ему автономность.

Предназначение устройства ЧПУ

Числовое программное управление (ЧПУ) предназначено для нарезки резьбы на заготовках, выточке деталей из них и тому подобное без вмешательства человеческого фактора для избежание брака на производстве.

Благодаря довольно гибким настройкам они зарекомендовали себя намного лучше, чем человек, а из-за того, что брак у них минимален, станки, оснащённые такой системой, просто незаменимы на серийном производстве, где важно изготавливать множество деталей, которые соответствуют качеству. Также есть такие виды токарных работ, с которыми может справиться только числовое программное управление.

Если разделять станки с ЧПУ на виды, то нужно брать во внимание назначение и выполняемые им работы. В таком случае их можно разделить на пять видов:

- вертикально и горизонтально-фрезерные;

- консольные;

- продольные;

- широкоуниверсальные;

- инструментальные.

Предназначение

Токарные станки с ЧПУ – современные варианты стандартных станочных аналогов, оснащенные рядом дополнительных функций, одной из которых является наличие системы ЧПУ. Такие устройства предназначены для обработки металлических заготовок токарным способом, но могут быть использованы и для работы с другими материалами. Благодаря этому токарные станки превратились в универсальные приборы, используемые в различных областях. Основная область применения – в заводских условиях и в быту.

С использованием станков с ЧПУ:

- производится внешнее и внутренне вытачивание деталей;

- изготовляются конусообразные элементы, или имеющие другие сложные формы;

- выполняется продольная обработка заготовки;

- производится черновая и чистовая обработка;

- регулируется длина деталей;

- вытачиваются пазы, выемки, отверстия;

- нарезается резьба дюймового и метрического типа.

Этот станок способен справиться с задачей практически любого уровня сложности. Поэтому область применения станков с ЧПУ для токарных работ – на предприятиях, занимающихся серийным производством деталей. Также использование токарных станков отмечается на частом производстве в малом бизнесе.

Основные преимущества

Если сравнивать с ручными станками, те, что оснащены ЧПУ, производительнее в четыре. Хотя диапазон производительности колеблется от заданных настроек и может составлять от полтора до пяти раз.

Благодаря тому, что в станке с ЧПУ совмещается гибкость универсального оборудования и высокая производительность автоматического станка решается проблема использования такой технологии как в серийном, так и единичном производстве.

Важно!

Благодаря новейшей электронике и лучшей вычислительной техники машиностроение, а именно изготовление деталей для автомобилей, выходит на преимущественно новый уровень.

Из-за того, что процесс становится практически полностью автоматизирован, потребность в квалифицированных работников, которые будут работать на станках, падает. Однако, к безработице это привести не сможет, так как теперь требуются мастера, которые будут следить за исправностью станка с ЧПУ. Благодаря этому без последствий поднимается качество работы.

Время, которое необходимо на пригоночные работы, значительно сохраняется из-за того, что детали делаются, можно сказать, по одному шаблону, поэтому они взаимозаменяемые.

Благодаря тому, что все программы по изготовлению новых изделий записаны в компьютер, пропала надобность переобучать персонал перед переходом на работу с новыми изделиями. Достаточно просто включить нужную программу.

Детали, которые делаются на станке с ЧПУ, изготавливаются намного быстрее. Кроме того, из-за отсутствия человека уровень брака и незавершённой работы значительно сокращаются.

Область использования

Станки и обрабатывающие центры с ЧПУ широко применяются в таких областях:

- Металлообработка. Они способны обеспечить 2D- и 3D-фрезерование, гравировку, нарезание резьбы, токарную обработку, сверление сложных отверстий, создание сложных объемных деталей с высокой точностью, изготовление литьевых пресс-форм и другую обработку деталей практически любой сложности. Станки обеспечивают разовое, мелкосерийное и промышленное (крупносерийное) производство с высокой точностью повторений.

- Электроника. В электронной промышленности станки используются при изготовлении приборных панелей, печатных плат, охлаждающих радиаторов, обработки отверстий в аппаратуре.

- Аэрокосмическая промышленность. Станки используются для изготовления высокоточных деталей из труднообрабатываемых материалов. Они способны обеспечить обработку элементов шасси, титановой обшивки, втулок, деталей крыльев, коллекторных труб, компонентов редукторов и разъемов.

- Электросвязь и телекоммуникация. Станки используются при изготовлении радиаторов, деталей антенных мачт, корпусов обшивки, гофрированных рупоров.

- Здравоохранение. Медицинская промышленность использует станки с ЧПУ при производстве кардиостимуляторов, протезов суставов и костей, медицинских инструментов.

- Автомобилестроение. Обрабатывающие центры активно используются при изготовлении деталей двигателей, внутренних панелей, головки блока цилиндров, ведущих мостов, коробки передач, других компонентов.

- Мебельное производство. Станки применяются при изготовлении сложных мебельных фасадов, раскроя листовых материалов (ДСП, ДВП, МДФ), паркетных плиток, деревянных розеток сложной формы, криволинейных вырезов в дверях и окнах, филенок, осуществления художественной резьбы, изготовления эксклюзивных мебельных деталей и дверей.

- Рекламное дело. Оборудование широко применяется для раскроя листового пластика и композитных материалов, изготовления логотипов, эмблем и букв, гравировки надписей и рисунков, создания шаблонов, лекал, ценников, подставок, лотков, нанесения изображений на стекло и оргстекло.

- Моделирование. На станках с ЧПУ можно создавать различные модели, прототипы, новые архитектурные формы, штампы, клише.

Трудно найти области человеческой деятельности, где станки с ЧПУ нельзя или бессмысленно использовать. Они активно применяются в деревообработке, металлургии, в военно-промышленном комплексе, строительстве, производстве сельхозтехники и инвентаря, ювелирном деле. Они способны обрабатывать практически любые материалы: черные и цветные металлы, в т. ч. высокой твердости, пластик, дерево, стекло, стекловолокно, камни, бетон и т. д.

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.

Конструктивные особенности станков

Токарные станки с ЧПУ, используемые в наше время на многих производственных предприятиях, — это современное оборудование, позволяющее выполнять обработку деталей из металла, характеризующуюся высокой точностью. Это обеспечивается следующими конструктивными особенностями такого оборудования:

- в передаточных устройствах привода подобных станков практически полностью отсутствуют зазоры;

- все несущие элементы, узлы и механизмы, входящие в конструкцию токарного станка с ЧПУ обладают высокой жесткостью;

- кинематические цепи оборудования специально разработаны таким образом, чтобы их длина была минимальной, а также чтобы минимальным было количество механических передач, которые их составляют;

- в конструкции токарных агрегатов предусмотрены специальные сигнализаторы, отвечающие за обратную связь;

- такие устройства отличаются повышенной устойчивостью против вибрационных нагрузок, обязательно возникающих в процессе их работы;

- гидравлические, а также другие узлы токарного оборудования перед началом работы предварительно разогреваются при помощи специальных систем, что минимизирует риск возникновения тепловых деформаций в процессе выполнения обработки.

На токарные станки с ЧПУ устанавливаются направляющие, характеризующиеся повышенной износостойкостью и пониженным коэффициентом трения, что очень важно для обеспечения высокой точности выполнения токарных работ по металлу. Благодаря таким характеристикам направляющих агрегата снижается уровень рассогласования в его контролирующей системе, и все подвижные механизмы перемещаются по заданным параметрам с максимальной точностью.

Направляющие узлы токарного станка, где предусмотрены элементы качения, в качестве которых преимущественно используются ролики, разработаны и изготовлены так, чтобы при работе на высоких скоростях и при их интенсивном нагреве коэффициент трения в них оставался неизменным.

Закаленные направляющие станины станка TRENS-SE-520

Естественно, направляющие токарных станков, на которых обработка деталей из металла выполняется на высоких скоростях, должны отличаться повышенной жесткостью. Обеспечивается это требование благодаря тому, что направляющие подвергаются предварительному натягу, который выполняют с помощью специальных регулирующих механизмов. Для снижения сил трения в направляющих узлах суппорта агрегата и его станины, работающих по принципу скольжения, их изготавливают на основе пар материалов: качественный износостойкий пластик (как правило, фторопласт) плюс чугун или сталь.

Направляющие токарных станков, оснащенных системами ЧПУ, могут располагаться в горизонтальной, вертикальной или наклонной плоскостях. В зависимости от этого модели агрегатов причисляют к определенной категории.

Чтобы обеспечить высокую жесткость несущим элементам токарного оборудования с ЧПУ, их выполняют в коробчатой форме с обязательными поперечными и продольными внутренними ребрами. Для изготовления данных элементов используют технологии литья и сварки. Если раньше для выполнения несущих элементов токарных станков по металлу использовали только чугун или сталь, то сейчас многие зарубежные производители выполняют колонны, станины, а также салазки таких агрегатов из бетона с добавлением полимеров или искусственного гранита, что придает им высокую жесткость и повышенную устойчивость к вибрационным нагрузкам.

Важнейшим элементом любого металлорежущего оборудования, в том числе и токарной группы, является шпиндельный узел, испытывающий значительные нагрузки в процессе работы. Именно поэтому все базовые и посадочные поверхности такого узла, а также его шейки, должны отличаться повышенной износоустойчивостью. Подшипники, которые устанавливаются в опоры узла, обеспечивают точность его вращения, к ним предъявляют повышенные требования по степени их износоустойчивости.

Передняя бабка с патроном станка SN-500

На токарных станках, оснащенных системой ЧПУ, шпиндельный узел характеризуется более сложной конструкцией.

Объясняется это тем, что в данный элемент устанавливают ряд дополнительных: зажимные механизмы для рабочих приспособлений, работающие в автоматическом режиме, индикаторы, отвечающие за автодиагностику оборудования и за адаптивный контроль над процессом выполнения обработки. На токарных станках данной категории шпиндельный узел (по оси его вращения) может быть расположен в горизонтальной, а также в вертикальной плоскости.

Устройство и принцип работы

Токарные станки, оснащённые ЦПУ, бывают трёх типов — контурного, позиционного и адаптивного. Каждый из них обладает своими преимуществами и может подходить для разных типов работ.

Первый тип станка нельзя назвать максимально самостоятельным, так как вмешательство со стороны человека необходимо для его работы. Работает он только по заданной оператором траектории.

Второй тип станков может выполнять работу с деталью точечным образом.

Третий тип — универсальный. Он может выполнять работу обоих станков, при этом обладая тем же функционалом, поэтому этот тип самый дорогой и самый полезный при производстве разных деталей.

Если сравнивать с более старыми аналогами, которые уже устарели, новейшие станки с установленной системой числового программного управления имеют повышенную жёсткость, что позволяет сократить время изготовления даже при довольно сложных типах работ. Такой уровень обеспечен особенностями устройства станков.

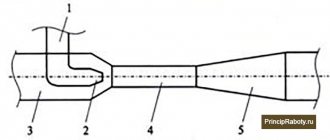

Токарный станок с ЧПУ состоит из:

- станины;

- шпиндельной или передней бабки;

- суппорта;

- коробки подач;

- электрической части;

- револьверных головок.

Станина является одной из главных частей любого станка, так как на именно на ней располагаются все остальные части станка. Шпиндельная (или передняя бабка) имеет две части станка: собственно, шпиндель и коробки для переключения скоростей на станке.

Ещё одна важная часть — это суппорт. Именно он регулирует скорость вращения заготовки, которая закрепляется в нижней и верхней каретках. Управляется суппорт с помощью одной из частей шпиндельной, а именно: коробки передач.

Револьверные головки тоже очень важны для работы станка, так как они производят автоматическую замену изношенного оборудования. Заготовка устанавливается в станок, а после он сам делает работу, используя заранее написанную оператором программу.

Принцип работы

Работа на токарных станках с ЧПУ зависит от характеристик используемого прибора. Выбор станка зависит от:

- допустимого показателя толщины обрабатываемой заготовки;

- максимального расстояние, которое можно установить между центральными частями бабок;

- допустимого диаметра детали, устанавливаемой над суппортом.

Задняя бабка используется для установки фрезы, или другого рабочего инструмента. Движение бабки выполняется по траектории рельс, расположенных на станине. Длина перемещения равна размерам заготовки. Вдоль обрабатываемой детали перемещается рабочий инструмент, движение которого зависит от каретки. Суппорт отвечает за то, чтобы его положение не сбилось в ходе точения.

Одиночный держатель применяется для простой обработки станками. Более сложные задачи выполняются при помощи головок, способных разместить несколько резцов. Наибольшее количество резцов составляет четыре.

Использованию деталей при помощи такого устройства следует отдать предпочтение при работе со сложными формами.

Электромотор использует ременную передачу. Она способна обеспечить высокую производительность. Недостаток такой передачи заключается в растягивании ремня. Чтобы производительность сохранялась на высоком уровне, ремень периодически подтягивается.

Как написать управляющую программу

Программы для работы станков с ЧПУ делаются в три шага, на каждом из которых определяется — как будет выглядеть новая деталь:

- Создание трёхмерной модели. Этот этап — создание модели заготовки, с которой будет осуществляться работа. Этим, в основном, занимаются не операторы, а дизайнеры, так как не все так хорошо понимают, как сделать хорошую трёхмерную модель.

- Инструкция. Имея трёхмерную модель, оператор задаёт параметры, которые станок должен будет выполнить при работе с заготовкой чтобы получилась деталь.

- Тестовый запуск. Он необходим чтобы проверить — правильно ли была написана программа для работы. Ведь если плохую программу сразу, без теста, запустить на станке — он испортит все заготовки. Поэтому оператор смотрит — правильно ли станок выполняет работу с заданной программой, а после смотрит на результат и решает — требуется доработка или нет. Чаще всего она, конечно, требуется, но никаких критических ошибок она вывести не может.

После того как программа была установлена — станок готов к работе. Для написания таких программ существует пять специальных приложений:

- AutoCAD.

- T-FlexCAD.

- NanoCAD.

- ArtCam.

- SolidWorks.

Сейчас о каждой будет рассказано по отдельности

AutoCAD

Эта программа была разработана компанией Autodesk специально для автоматического проектирования токарных работ. В AutoCAD есть функции трёхмерного моделирования, а также возможность работы с трёхмерными данными сканирования, что позволяет не тратиться на дизайнеров. Но, из-за отсутствия трёхмерной параметризации эта программа не является лучшим выбором.

T-FlexCAD

Эта программа была разработана для разработки разного вида работ с токарными станками. Имеет все нужные для этого функции, но лучшим выбором не является и популярностью не пользуется.

NanoCAD

Эта программа может работать как с трёхмерными, так и с двухмерными моделями. С её помощью могут проводиться расчёты работ, готовятся 3D и 2D модели, разнообразные чертежи и ещё много чего. Благодаря этой программе значительно облегчается работа операторов.

ArtCam

Эта программа нужна исключительно для создания трёхмерной модели. Расчёты работ или что-то подобное на ней производиться не может, зато модели получаются очень качественные.

SolidWorks

Это уже непросто программа, а целый программный комплекс. Выпущен он был ещё в 1995 году, но до сих пор считается одним из лучших среди разработки программ для токарных станков системой ЧПУ. Правда, стоит этот программный комплекс прилично, зато принцип «цена равна качеству» он прекрасно показывает.

Маркировка токарных станков

Чтобы понять, какими конструкционными особенностями обладают токарные агрегаты, какая их сфера применения, следует обращать внимание на маркировку оборудования.

Она состоит из нескольких цифр, каждая из которых имеет свое значение:

- первая цифра это обязательно 1. Она обозначает, что данный агрегат относится к токарной группе;

- вторая цифра маркировки обозначает тип токарного станка;

- третья и четвертая цифра указывает на высоту его основных центров.

Внимательно изучив все особенности маркировки токарных станков и их классификацию, можно понять принцип их работы.

Разновидности

Разновидностей токарных станков хватает для выполнения самых разнообразных работ. Всего их бывает пять штук:

- горизонтально токарно-револьверные;

- токорно-лобовые;

- токарно-карусельные;

- многошпиндельные;

- токарно-фрезерные.

Сейчас будет рассказано о всех по отдельности.

Горизонтально токарно-револьверные

Предназначены в основном для серийного производства деталей. При помощи патрона устанавливаются детали, которые и будут обрабатывать заготовку до того, как она станет деталью.

Токорно-лобовые

Этот станок используется для обработки деталей, диаметр которых превышает размер заготовки. В основном это железнодорожные колёса, маховики и прочие. Также он может удалять торцы, делать детали цилиндрической формы, протачивать канавки и так далее.

Токарно-карусельные

Такие станки предназначены для заготовок, которые весят по несколько тонн. Также заготовки для такого станка имеют диаметр больше их высоты. Благодаря патрону и установленным на него режущим частям есть возможность нанести резьбу на заготовку или сверлить отверстия.

Многошпиндельные

Как ясно из названия — в конструкции этого станка находятся несколько шпинделей, которые обеспечивают обработку заготовки до состояния детали в нескольких местах либо одновременно, либо посменно через каждый определённый промежуток времени.

Токарно-фрезерные

Токарно-фрезерные станки с установленным ЧПУ — универсальны. Они могут выполнять самые разнообразные работы с изделиями. Всё будет зависеть от того, какая программа была установлена в компьютер числового программного управления и от того, какие инструменты были установлены на патроны.

Данный станок может выполнять любые функции узконаправленной аппаратуры, будь то токарное, сверлильное, фрезерное. Он справится с любым типом работ.

Классификация оборудования по типу точности

На основании точности, которую обеспечивает оправленный токарный агрегат, ему присваивают степень:

- С. Характеризуют оборудование с особой точностью;

- В. Присваивают агрегатам, которые во время своей работы обеспечивают высокую точность;

- Н. Дают станкам с нормальной точностью;

- А. Присваивают устройствам, которые отличаются особенно высокой точностью;

- П. Имеют все станки, которые во время работы обеспечивают повышенную точность обработки.

Обзор современных моделей станков токарной группы с ЧПУ

По сравнению с более старыми моделями современные токарные станки стали более простыми в использовании, стали выполнять гораздо больше функций. Работа таких станков стала быстрее и лучше, предоставляя лучшее качество и меньшее количество бракованных изделий.

Таким образом, можно сказать, что за токарными станками с числовым программным управлением будущее. Благодаря ему количество брака вследствие недоработок человека стал практически нулевым, притом, что рабочие места никто не потерял — просто теперь специалисты, которые раньше работали на станках, теперь за работой этих станков следят, исправляя поломки и давая им новые программы.

Виды, назначение и преимущества станков с ЧПУ

Станки с числовым программным управлением (ЧПУ) используют как на крупных производственных предприятиях, так и в небольших цехах, и даже в домашних мастерских. Это оборудование получило широчайшее распространение, поскольку обеспечивает автоматизацию производства, то есть выполнение различных технологических операций по заданной программе, сводя к минимуму участие человека. Автоматизация позволяет добиться безупречного качества выпускаемой продукции, сокращения трудозатрат, увеличения рентабельности производства.

Важное условие внедрения автоматизации и получения ее преимуществ заключается в оснащении предприятия надежным оборудованием, максимально соответствующим производственным задачам. Лазерные станки с ЧПУ можно приобрести на INLASER.PRO – крупнейшем в России маркетплейсе лазерного оборудования. Специалисты INLASER проведут выездную техническую экспертизу предприятия, подберут оптимальные модели станков, доставят, соберут, запустят и настроят оборудование, а также внедрят систему цифровизации, которая позволяет управлять производством со смартфона. При покупке оборудования вы можете заключить договор абонентского обслуживания, предполагающий регулярное техобслуживание и поставки расходных материалов и комплектующих с выгодными скидками. При необходимости образовательная онлайн-академия INLASER разработает индивидуальные программы обучения сотрудников вашего предприятия навыкам работы на приобретенном или уже имеющемся лазерном оборудовании, подготовит квалифицированных операторов ЧПУ, конструкторов и технологов, осуществит кадровое оснащение нового производственного участка.

Принцип работы ЧПУ

ЧПУ представляет собой автоматическую систему управления станком при помощи контроллера, который считывает управляющую программу и в соответствии с ней задает координаты перемещения рабочего инструмента станка.

Программное обеспечение для станков с ЧПУ подразделяется на CAD и CAM программы. В CAD программах конструкторы создают 3D модели будущих изделий. Затем созданные в CAD проекты импортируют в программу CAM, в которой технологи вводят данные, необходимые для изготовления изделий, например, тип и толщину материала, параметры его обработки и т.д. CAM программа преобразует полученные данные в коды управляющей программы, которые считывает контроллер станка.

Основные преимущества станков с ЧПУ

- По одной и той же программе можно выпускать крупные партии абсолютно идентичных изделий с неизменно высоким уровнем точности и качества их изготовления.

- Быстрая и удобная перенастройка оборудования с изготовления одного изделия на другое. Для этого необходимо выбрать соответствующую управляющую программу из списка программ, который хранится в памяти ЧПУ. Управляющую программу можно использовать неограниченное количество раз. Станки с ЧПУ, выполняющие механическую обработку, оснащены автоматической револьверной головкой, в которой закреплено несколько инструментов. Она позволяет станку самостоятельно менять рабочие инструменты. В лазерных станках универсальным рабочим инструментом является сфокусированный лазерный луч, при помощи которого выполняется большое разнообразие производственных операций.

- Более высокая скорость обработки изделий по сравнению с обычными станками.

- Производительность в 2-5 раз выше по сравнению со станками с ручным управлением.

- Высочайшая точность обработки, которую невозможно достигнуть на станках с ручным управлением. Оборудование с ЧПУ позволяет обрабатывать самые мелкие детали, изготавливать изделия сложной формы. Точность сохраняется при многократном запуске управляющей программы.

- Возможность изготовления изделий, имеющих особо сложную конфигурацию или крупные размеры. Такие изделия проблематично или вовсе невозможно производить на обычных станках.

- Работа станка по управляющей программе позволяет более точно рассчитывать сроки изготовления конкретной партии изделий и, соответственно, максимально полно задействовать оборудование в производственном процессе.

- Возможность обеспечить полную автоматизацию производства путем объединения нескольких станков с ЧПУ в производственную линию по типу конвейера.

- Участие человека сведено к минимуму, что дает возможность сократить количество персонала и расходы на оплату его труда. Функции оператора сводятся, в основном, к ежедневному техобслуживанию станка, а также к подготовительным и заключительным производственным операциям: установка материала или заготовки для обработки, выбор управляющей программы, снятие готовых изделий и т.д. Один оператор может обслуживать несколько станков с ЧПУ.

- Поскольку управление станком осуществляется автоматически, а не вручную, минимизирован риск брака вследствие ошибок персонала. Выпуск бракованных изделий может быть при некорректном составлении программы. В этом случае производство нужно остановить, исправить программу и запустить процесс заново.

К недостаткам оборудования с ЧПУ относятся его высокая стоимость и существенные расходы на его наладку, обслуживание и подготовку персонала. Однако, вложенные средства быстро окупаются, особенно на предприятиях, выпускающих крупные партии продукции.

Сфера применения станков с ЧПУ

Числовым программным управлением оснащены различные виды станков, в том числе, фрезерные, токарные, шлифовальные, лазерные, электроэрозионные, станки гидроабразивной и плазменной резки, универсальные и многие другие. Благодаря большому разнообразию станки с ЧПУ применяют во многих отраслях промышленности, а именно:

- металлообработка: 2D и 3D фрезерование деталей, нарезание резьбы, сверление отверстий, изготовление объемных деталей сложной формы, изготовление пресс-форм для литья, токарная обработка, резка металла, гравировка серийных номеров и штрих-кодов;

- изготовление высокотехнологичного оборудования для аэрокосмической отрасли: деталей двигателей и крыльев, элементов шасси, компонентов редукторов и разъемов, втулок, коллекторных труб, титановой обшивки;

- производство оборудования для энергетики: паровых и газовых турбин, элементов корпуса и трубопроводов АЭС и т.д.;

- изготовление оборудования для нефтяной и газовой промышленности;

- станкостроение;

- автомобилестроение: изготовление деталей двигателей, коробки передач, ведущих мостов и других деталей, обработка поверхностей, хонингование цилиндров, нарезка резьбы и т.д.;

- электроника: изготовление печатных плат, корпусов и лицевых панелей, охлаждающих радиаторов, фрезерование технологических отверстий и т.д.;

- производство мебели: фасадов, ножек, опор, художественная резьба, сверление отверстий под крепежные элементы и фурнитуру, раскрой листовых материалов (МДФ, ДВП, ДСП);

- серийное производство входных и межкомнатных дверей и изготовление уникальных дверей по индивидуальным заказам;

- изготовление наличников в различных техниках резьбы;

- производство интерьерных украшений: резных потолочных и настенных панелей, колонн, имитации лепнины и т.д.;

- изготовление художественного паркета;

- создание архитектурных 3D макетов;

- изготовление малых архитектурных форм;

- изготовление моделей и прототипов изделий;

- производство рекламной продукции: вывесок, рекламных конструкций, раскрой листовых материалов и т.д.;

- изготовление элементов фирменного стиля;

- изготовление сувенирной продукции и ее гравировка;

- нанесение гравировки на ювелирные украшения, эксклюзивное оружие, награды и кубки, посуду, предметы интерьера, одежду и т.д.;

- изготовление печатей и штампов;

- производство тары и упаковки из различных материалов.

Разновидности станков с ЧПУ

Это оборудование классифицируют по различным признакам.

По классу точности

, в зависимости от которого различается качество обработки изделий.

В России в соответствии с классами точности станкам присваивают маркировку:

- А – с особо высокой точностью: в пределах 0,25 отклонений, получаемых на станках класса Н;

- В – с высокой точностью: в пределах 0,4 отклонений;

- П – с повышенной точностью: в пределах 0,6 отклонений;

- Н – с нормальной точностью.

В зарубежных странах используют следующие обозначения:

- UP – ультрапрецизионный;

- SP – суперпрецизионный;

- P – прецизионный;

- H – высокоточный.

Станкам с нормальной точностью маркировку не присваивают.

По типу движения рабочего инструмента:

контурный и точечный.

По количеству осей:

две, три, четыре либо пять осей;

По типу привода:

- с шаговым, гибридным (сервошаговым) или с серводвигателем;

- со ступенчатым, бесступенчатым или с комбинированным характером регулирования;

- с гидравлическим, электрическим или пневматическим приводом.

По системе управления:

замкнутая и разомкнутая.

По массе:

- легкие – до 1 т.;

- средние – до 10 т;

- тяжелые – до 100 т.;

- уникальные – более 100 т.

По способу обработки

– это самый распространенный признак классификации станков с ЧПУ, в соответствии с которым выделяют следующие группы станков:

Фрезерные станки

На фрезерных станках обрабатывают металлы, древесину, фанеру, пластмассу, акрил, стекло, оргстекло, композитные материалы, камень. Обработка выполняется закрепленной на шпинделе вращающейся фрезой – режущим инструментом, оснащенным зубьями. Режущую часть фрезы изготавливают из алмаза или твердых сплавов. Фрезы имеют множество вариантов конструкции: дисковые, угловые, концевые, цилиндрические, червячные, торцевые, боковые, фасонные, кольцевые. Каждая форма фрезы предназначена для выполнения конкретных производственных операций.

Процесс фрезерования заключается в постепенном удалении материала с заготовки для придания формы изделию или детали. Подача заготовки на обработку может выполняться несколькими способами:

- движение заготовки на фрезу;

- движение фрезы вдоль неподвижной заготовки;

- движение заготовки и фрезы вдоль друг друга.

Движение может быть криволинейным, прямолинейным или комбинированным.

По конструкции фрезерные станки подразделяют на три группы:

- универсальные – шпиндель в таком станке расположен горизонтально, а рабочий стол может перемещаться под разными углами;

- вертикальные – шпиндель расположен вертикально (перпендикулярно поверхности стола). Рабочий стол оснащен поворотным механизмом, что позволяет обрабатывать сложные криволинейные поверхности.

- горизонтальные – шпиндель расположен параллельно поверхности стола, это дает возможность обрабатывать заготовку со всех сторон без необходимости ее повторного закрепления.

Фрезерные станки с ЧПУ часто оснащают устройством автоматической смены инструмента (револьверной шпиндельной головкой или инструментальным магазином), что расширяет возможности оборудования. Помимо фрезы станки комплектуют и другими рабочими инструментами, это позволяет нарезать резьбу, сверлить, растачивать и выполнять другие операции.

Токарные станки

Токарная обработка представляет собой вытачивание изделия или детали из вращающейся заготовки методом снятия стружки при помощи резца. Для фиксации заготовки используется патрон, закрепленный на шпинделе. Ось шпинделя может быть расположена горизонтально или вертикально. Заготовка может вращаться как в одну сторону, так и попеременно (то в одну сторону, то в другую). Токарный резец закрепляется в резцедержателе. Современные станки оборудуют кассетными резцедержателями, в которые вмещается до 12 рабочих инструментов.

Токарные станки с ЧПУ классифицируют по типу выполняемых работ:

- центровые – предназначены для вытачивания деталей прямо- и криволинейной, цилиндрической, конической форм;

- патронные – применяются для резки деталей сложной формы, нарезания резьбы, сверления, зенкеровки, обтачивания под фланцы, втулки, шестерни и диски. Обработка заготовок производится как изнутри, так и снаружи;

- патронно-центровые (комбинированные) – используются для наружной и внутренней обработки особо сложных изделий. Станки совмещают функции патронных и центровых моделей;

- карусельные – применяются для обработки заготовок, имеющих неправильную форму или крупные размеры. На одностоечных карусельных станках обрабатывают заготовки диаметром до 2 метров, для работы с заготовками большего размера предназначены двухстоечные станки.

На токарных станках с ЧПУ обрабатывают металлы, древесину. В основном токарная обработка применяется для деталей, имеющих форму тел вращения.

Многоцелевые обрабатывающие центры

Это оборудование совмещает функции фрезерного и токарного станков с ЧПУ, использует комбинированное программное обеспечение. Многофункциональность реализована за счет использования множества разнообразных инструментов (от 10 до 100), которые размещены в сменных инструментальных магазинах. Благодаря устройству ЧПУ и автоматической смене инструмента на одном станке можно выполнять различные производственные операции без перебазировки заготовки, в том числе:

- фрезерование;

- точение;

- растачивание;

- нарезание резьбы и фасок;

- зенкеровка;

- сверление;

- шлифовка;

- раскрой.

Многоцелевые обрабатывающие центры оснащают поворотными рабочими столами для перемещения детали в нескольких плоскостях. Для этого оборудования также характерно использование малоинерционных высокомоментных двигателей.

Горизонтальные многоцелевые обрабатывающие центры дают возможность обрабатывать крупные заготовки с одной стороны. Вертикальные центры позволяют обрабатывать детали с двух-пяти сторон одновременно.

Станки гидроабразивной резки

Это оборудование применяют для резки стали, металла, натурального и искусственного камня, железобетонных плит, твердых пород древесины, керамики, стекла, композитных материалов. Рабочим инструментом станка является гидроабразивная смесь. Очищенную водопроводную воду подают в насос, сжимают под высоким давлением и подают в сопло. При открытии водного клапана струя воды выходит из сопла и поступает в смеситель, где смешивается с абразивом. Гидроабразивный поток на большой скорости вступает в контакт с материалом и разрезает его в соответствии с заданной программой. Затем смесь гидроабразивного потока и частиц разрезанного материала поступает в ванну, установленную под рабочим столом.

Электроэрозионные станки

Обработка металлов на этих станках осуществляется путем воздействия электрических разрядов. В результате работы электрического генератора между электродом и поверхностью материала возникают искровые электрические разряды, которые разрушают металл в зоне обработки. При этом в рабочее пространство поступает охлаждающая жидкость, которая удаляет с обрабатываемой поверхности частички металла. В качестве электрода выступает латунная или молибденовая проволока; перемещением электрода управляет ЧПУ. Данная разновидность станков имеет существенное ограничение в применении, так как на них можно обрабатывать только токопроводящие металлы и сплавы.

Станки плазменной резки

Резка металла осуществляется направленным потоком плазмы, то есть раскаленного ионизированного газа, который подается под высоким давлением и на огромной скорости. Ключевым элементом станка является плазмотрон – устройство для генерирования плазмы. Траектория его перемещения контролируется ЧПУ.

В процессе резки плазменно-дуговым методом между разрезаемым токопроводящим металлом и электродом плазмотрона образуется электрическая дуга. Компрессор подает в сопло под большим давлением воздух или другой газ. Струя газа совмещается с электрической дугой, разогревается до сверхвысокой температуры, превращается в плазму и расплавляет металл.

Метод резки плазменной струей предусматривает образование дуги внутри плазмотрона между электродом и соплом. Дуга преобразует газ в струю плазмы, которая поступает из плазмотрона в зону обработки и режет металл. Данный метод применяют для резки материалов, не проводящих ток.

Плазма разогревается до 5 – 30 тысяч градусов Цельсия, что дает возможность резать любые металлы, в том числе, тугоплавкие и имеющие большую толщину, в частности:

- сталь (углеродистая и низколегированная) – до 150 мм;

- алюминий и его сплавы – до 120 мм;

- чугун – до 90 мм;

- медь – до 80 мм.

Плазморезы обладают достаточно внушительным количеством преимуществ:

- высокая точность резки, в том числе при изготовлении деталей сложной формы;

- высокая скорость и производительность, особенно при резке материала большой толщины;

- диапазон толщин обрабатываемого материала от 0,5 до 150 мм;

- минимальное образование окалины;

- возможность выполнения резки со скосом, то есть под определенным углом;

- минимальная зона термического влияния предотвращает деформацию материала, в том числе, тонкого;

- более низкая цена по сравнению с лазерными станками.

У этого оборудования есть и недостатки, среди которых можно выделить:

- появление окалины в местах изменения направления движения резака, в связи с чем возникает необходимость обработки полученных изделий;

- экономически невыгодно обрабатывать материалы толщиной до 10 мм;

- неудовлетворительное качество кромок, конусность которых достигает 5 градусов;

- отсутствие возможности сверления отверстий диаметром менее 4 мм;

- более узкая сфера применения по сравнению с лазерными станками;

- высокие затраты на расходные материалы.

В связи с перечисленными недостатками станки плазменной резки уступают в распространении лазерным станкам. Плазморезы используют для раскроя листовых материалов, резки труб, резки отверстий, художественной фигурной резки. Основной сферой их применения является резка металлов большой толщины.

Лазерные станки с ЧПУ

Рабочим инструментом такого станка является лазерный луч, сфокусированный в точку очень малого диаметра. Он воздействует на материал бесконтактным способом исключительно в зоне обработки, поэтому в материале не возникают деформации и другие повреждения.

В нашей стране наиболее распространены лазерные станки с волоконными и газовыми (СО2) источниками лазерного излучения. Волоконные источники генерируют излучение с длиной волны 1,064 мкм. Оно прекрасно поглощается металлами, поэтому волоконные лазерные станки чаще всего применяют для обработки всех видов металлов. Их также используют для работы с камнем, керамикой, резиной, некоторыми видами пластмасс и полимерных материалов.

Волоконные лазерные станки с ЧПУ выполняют широкий спектр производственных операций:

Резка материалов.

Станки обеспечивают очень высокие скорость и точность резки, формируют идеально гладкие края разрезов, не требующие дополнительной обработки, вырезают детали сложной и уникальной конфигурации, создают микроскопические вырезы, которые невозможно выполнить на другом оборудовании.

Для резки применяют два метода:

- плавление

– металл нагревается лазерным лучом до температуры плавления, и вспомогательный газ выдувает из зоны реза образовавшийся расплав. Газ охлаждает кромки разреза, препятствуя их деформации, а также выполняет другие технологические функции. Кислород вступает в реакцию окисления с нагретым металлом, в результате чего в зоне реза выделяется дополнительное тепло, которое помогает увеличить скорость резки и толщину разрезаемого материала. С кислородом режут нелегированные стали и черные металлы. Инертные газы (азот, аргон) предотвращают окисление кромок разреза, так как препятствуют поступлению в зону реза атмосферного воздуха, в котором содержится кислород. Кромки остаются безупречно гладкими и чистыми. Аргон используют для резки титана, а азот – для нержавеющей и других видов легированной стали, цветных металлов и их сплавов. - испарение

– лазерный луч разогревает металл в зоне реза до температуры кипения, и материал испаряется. Этот метод требует высоких энергозатрат, поэтому его используют реже, чем метод плавления. Сферу его применения составляют вырезание тонких деталей и резка листов малой толщины.

Гравировка.

Эта технология обработки предполагает удаление верхнего слоя материала на заданную глубину. Луч движется по установленной в программе траектории и создает на поверхности материала любые изображения: от самых простых до сложнейших, таких как фотография или картина.

Сварка.

Тончайший лазерный луч обеспечивает высокоскоростную сварку с созданием глубоких сварных швов. Волоконный лазер позволяет сваривать не только металлы, но и неметаллические и даже разнородные материалы, которые невозможно соединить другими методами сварки.

На волоконных лазерных станках можно выполнять и другие операции, в том числе:

- перфорацию;

- лазерную наплавку;

- пайку;

- лазерную очистку;

- термическое упрочнение поверхностей;

- нанесение металлического покрытия на поверхность;

- 3D печать.

Волоконные лазерные станки с ЧПУ легко перенастроить с одной операции на другую. Эти станки достаточно просты в управлении, отличаются высокой надежностью и долговечностью. Срок эксплуатации волоконного лазерного источника составляет 100 тысяч часов.

Газовые (СО2) лазерные источники генерируют излучение с длиной волны 10,6 мкм, которое хорошо подходит для резки и гравировки неметаллических материалов: древесина, фанера, картон, бумага, стекло и оргстекло, пластмасса, акрил, резина, ткань, кожа. Для работы с металлами СО2 лазерные станки не подходят, так как поверхность металлов отражает коротковолновое излучение. К достоинствам этих станков относят невысокую стоимость и меньшее потребление электроэнергии. Однако С02 излучатели, представляющие собой стеклянные трубки, отличаются хрупкостью и недолгим сроком службы.

Если вы планируете оснастить производство лазерным станком с ЧПУ, это оборудование можно приобрести по приемлемым ценам на маркетплейсе INLASER.PRO. В нашем каталоге представлены станки на базе волоконного и СО2 лазера, комплектующие и большой выбор расходных материалов. Также вы можете обратиться в нашу сервисную службу для проведения модернизации имеющегося оборудования с заменой газового лазерного источника на волоконный.