О чем статья:

Может ли взорваться баллон с углекислотой для полуавтомата

Для сварки полуавтоматом используется углекислый газ или его смесь. По принципу работы это та же газовая сварка, но только с использованием сварочной дуги.

Всё бы ничего, но баллоны с углекислотой опасны в обращении. При неправильном хранении, транспортировке или использовании, баллон может взорваться.

И хотя углекислота не обладает ядовитым составом, в баллоне она находится под высоким давлением. Именно с этим и связана большая опасность при взрыве, если баллон разорвёт на куски.

Виды газов

Применяемые в сварке газы подразделяют на активные и инертные, среди активных есть реагирующие и нейтральные. Причем активный газ при одних условиях и видах сварки может быть реагирующим, при других – нейтральным.

Все они закачиваются в специальные сварочные баллоны. Прежде чем заказывать газ для работы, следует ознакомиться с видами стандартной маркировки, возможностью последующей заправки баллонов сварочной смесью, их оснащением.

Все газы закачиваются в баллоны под давлением. Поэтому делают емкости из стали, не имеющей швов. Только при давлении меньше 3 МПа газовые емкости могут быть сварными, иметь шов.

В практике сварочного дела такие виды не встречаются. Газы для сварки поставляют только в баллонах без швов со специальными запорными вентилями. Для разных газов предназначены принципиально отличающиеся вентили.

Баллоны с газообразными легко воспламеняющимися углеводородами – ацетиленом, пропаном, бутаном и прочими – оснащены вентилями с левой резьбой.

Баллоны со всеми остальными газами, включая кислород, азот, углекислый и инертные газы, оборудован вентилями с правой резьбой.

Разница в направлениях вращения вентиля исключает возможность случайных ошибок, аварий при сварке или ином применении газа.

Пропан и пропан-бутановые смеси

Пропан C3H8 и бутан C4H10 – представители нефтяных углеводородных газов, бесцветные, с высокой плотностью. Являются побочным продуктом добычи природного газа. При повышенном давлении и пониженной температуре являются жидкостью. Чтобы избежать возможной утечки в них добавлены специальные сильнопахнущие вещества – одоранты.

Для бутана характерна большая теплообразующая способность по сравнению с пропаном, однако, он способен к газообразованию при большей температуре, поэтому его невозможно использовать при менее -0,5°С. Смеси с преобладанием пропана можно применять при температурах внешней среды до -25°С.

Баллоны для сварки с пропаном и пропан-бутановыми смесями применяются для сварочных работ с металлоконструкциями, резки металлолома, заготовительного производства, при изготовлении теплиц, гаражей, труб и других конструкций. Кроме того, купить газовые баллоны следует для сезонного обогрева помещений, подогрева воды, приготовления еды в дачных или походных условиях.

Окраска

С целью безопасности внедрена строго определенная окраска емкостей и надписи на нем. Наиболее применяемые в варке газы имеют следующую цветовую маркировку:

- баллон с аргоном высокой степени очистки имеет серую окраску, на него нанесена надпись зеленого цвета. Черный баллон с техническим аргоном имеет синюю надпись. Существует еще так называемый сырой аргон со своей маркировкой. В сварке такой газ не применяют;

- углекислотные баллоны покрашены в черный цвет, надпись на них выполнена желтым цветом;

- кислородные баллоны для сварки всегда имеют голубой цвет, а надписи на них черные. Так окрашен и медицинский, и технический сорт газа. В медицине кислород применят очень часто. Его транспортируют на тележках, затем при необходимости устанавливают баллон в специальный футляр;

- емкости с ацетиленом, весьма востребованным в сварке, имеют черную окраску. Ацетилен очень легко взрывается. Поэтому его закачивают не в пустые объемы, а содержащие специальные наполнители с большим количеством пор. Такой способ заполнения значительно уменьшает вероятность взрывов.

Начинающим сварщикам полезно запомнить цветовую маркировку газов на отечественном рынке. Не стоит удивляться, если на импортной продукции окраска будет иной. Международная маркировка несколько отличается от отечественной.

Может ли взорваться баллон с углекислотой для полуавтомата

Время от времени давление газа в баллоне с углекислотой меняется. Здесь все во многом зависит от температуры окружающей среды. Из жидкого состояния углекислота превращается в газ, и, наоборот.

Наиболее распространённой причиной взрыва баллона с углекислотой, является нарушение эксплуатации баллонов. Бывает недостаточно плотно закрыт вентиль, а бывает причина в резком перепаде температур.

Вот почему занося баллон с углекислотой зимой, при отрицательных температурах, обязательно нужно дать время на то, чтобы выровнять давление внутри. Для этого достаточно подержать баллон с газом несколько часов в помещении.

Также, старые и уже непригодные баллоны для сварки могут стать причиной взрыва. Со временем от высокого давления в стенках баллона образовываются микротрещины, которые при незначительном повреждении корпуса могут стать еще больше.

Элементы устойчивости и объем

Сверху на всех баллонах обязательно крепится колпак. Он предохраняет вентиль от случайных повреждений при транспортировке. На нижнюю часть плотно насажена основа квадратной формы.

Она позволяет устойчиво выставлять емкость в вертикальное положение, что важно при сварке. Во время эксплуатации перемещать баллон вместе со сварочным полуавтоматом можно на специальной тележке. Это удобный метод обслуживания сварочного места в любой рабочее зоне.

В продаже представлены емкости от 10 л до 40 л. Соблазнительным кажется вариант приобретения для сварки меньшего объема. Цена его меньше, но после использования газа заправить новый будет не так просто.

Большинство заправочных станций приспособлено для заполнения 40 л. Исключение составляет углекислота. В связи с тем, что ее закачивают в огнетушители, возможности заправочных станций позволяют заполнять маленькие объемы.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы.

Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Редуктор

Для работы с любым газом нужен редуктор. Существуют модели, просто показывающие давление в баллоне и с функцией регулирования газового потока.

Последние виды называют регуляторами. Они адаптированы к определенному газу, окрашены в соответствии с цветом баллона. В продаже есть регуляторы со стрелочной шкалой и ротаметрами.

Если планируется провести аргонодуговую сварку, надо взять регулятор с двумя ротаметрами. При работе с нержавейкой нужен поддув с обратной стороны, который сможет контролировать только такая модель регулятора.

В остальных ситуациях вполне подойдет стрелочный регулятор, который к тому же стоит дешевле. Практики считают стрелочную модель более экономной. Она позволяет при грамотном пользовании избежать сброса давления в начале работы. На регуляторах с ротаторами сбрасывание давления вначале практически неизбежно. Это сопровождается некоторыми потерями газа.

Все регуляторы имеют прокладки из инертных полимеров. Загрязнение газов от контакта с ними абсолютно исключается. При сварке приходится пользоваться различными газами. Для таких производственных случаев целесообразно иметь регуляторы, приспособленные для нескольких типов резьбы.

Оборудование для газовой резки

В самом общем случае, резка металла газом подразумевает следующие операции:

- раскрой листовой стали на заготовительном участке;

- демонтаж металлических элементов конструкции на сборочном участке;

- ручная обрезка деталей и собранных узлов;

- утилизация отслуживших свой век конструкций и механизмов и другие, не требующие особой точности, виды работ.

В состав оборудования для перечисленной выше газовой резки металла (далее – газорезки) входят:

- газовая горелка. Она оснащена, находящейся под углом 90° или 60° к оси инструмента, головкой. Последняя имеет несколько сопел, через которые выходит кислород и подогревающий газ;

- баллоны с газом;

- регулятор давления;

- газовые шланги (рукава).

Генераторы ацетиленовые

Ацетиленовым генератором называется аппарат, который создаёт ацетилен путём смешивания карбида кальция с водой.

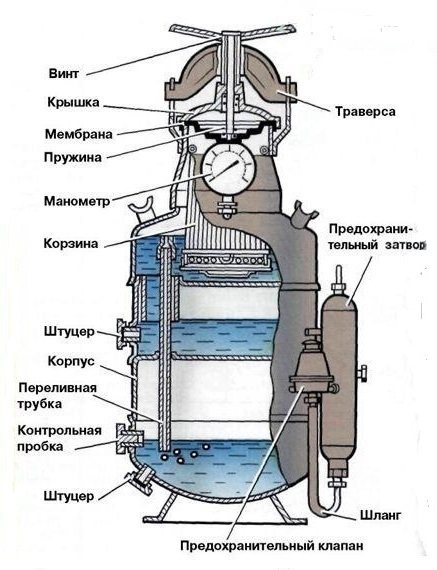

Ацетиленовый генератор. Ист. https://weldering.com/acetilenovyy-generator

Процесс смешивания и химического взаимодействия происходит в стационарных или передвижных газосварочных постах. Они, в дальнейшем, и служат источниками ацетилена – горючего газа для газовой сварки.

В соответствии с ГОСТ 30829-2002 «Генераторы ацетиленовые передвижные. Общие технические условия» (далее – ОТУ) ацетиленовые генераторы состоят из следующих основных узлов:

- газообразователь. Этот узел предназначен для выработки ацетилена из воды и карбида кальция;

- газосборник. Он выполняет две задачи: хранение всего выработанного газа;

- компенсацию неравномерности между газообразованием и газопотреблением ацетилена;

- локализация пламени ацетиленокислородной или ацетиленовоздушной смеси;

Кроме того, генераторы могут быть оснащены и другими функциональными элементами:

- фильтры;

- регуляторы давления и т. п.

В соответствии с ОТУ, ацетиленовые генераторы классифицируются по следующим параметрам:

- по методу взаимодействия карбида кальция с водой: ВК – вода на карбид;

- KB – карбид в воду;

- К – контактный, с вариантами процессов: ВВ – вытеснение воды;

- ПК – погружение карбида в воду.

- Н – низкого давления. Значение параметра (далее – ЗП), МПа: ≤ 0,02;

Дополнительные технические требования:

- производительность генераторов не должна превышать, куб.м/час: 3;

- масса незагруженного генератора, кг: ≤ 20.

При выборе оборудования для газовой резки следует с особой тщательностью сопоставлять его возможности со стоящими перед вами задачами.

Комплекты и посты газосварочные

Газосварочные посты в обиходе имеют следующие названия:

- комплекты для газовой сварки;

- инструмент газосварщика и т. п.

Газосварочные посты, в зависимости от их габаритов и мощности, делятся на подвижные (перевозимые или переносимые) и стационарные (на больших производствах). Подвижный комплект представляет собой специальную металлическую конструкцию: перевозную тележку или переносной короб.

Газосварочный пост «ПГСП-10/12»

Пост газосварочный (далее – ПГС) предназначен для транспортировки газосварочного оборудования и инструмента к месту работы и осуществления сварки. ПГС укомплектован следующими устройствами:

- баллоны. Они заполнены кислородом и горючим газом (ацетилен, пропан и т. п.);

- горелки и резаки;

- комбинированный и защитный ключи;

- резиновые рукава (газовые шланги);

- хомутики.

ПГС оборудован каркасом, что позволяет ему легко перемещаться и быть применённым для выполнения широкого спектра работ:

- ремонтных;

- аварийных;

- монтажных.

Преимущество ПГС заключается в том, что они позволяют осуществлять сварочные работы вдали от источников пополнения расходных материалов:

- при монтаже трубопроводов;

- внутри холодильных систем;

- при проведении сантехнических работ и т. п.

Недостатком ПГС считают необходимость заправки баллонов кислородом и горючим газом. Этот недостаток становится особенно ощутим в условиях интенсивной работы, для выполнения которой требуется увеличенный расход газов.

При выборе оборудования следует:

- взвешенно определиться: что вы предполагаете делать, каков предстоит объём работ;

- в зависимости от принятого решения выбирать оборудование.

При оценке технического состояния ПГС обязательно проверяйте поверочно-контрольную документацию на манометр и вентили.

Газовые баллоны

В комплект оборудования ПГС для газовой сварки входят баллоны, которые необходимы для хранения и транспортирования рабочих газов. Последние находятся в баллоне под давлением в одном из следующих состояний:

- сжатый;

- сжиженный

- растворённый.

Газовые баллоны для сварки имеют объёмы, куб. дм: 0,4…55. Они применяются в мобильных (переносных или возимых) и стационарных ПГС. Более востребованы баллоны, имеющие вместимостью 40л.

Баллоны для ПГС изготавливаются, согласно ГОСТ949 – 73 «Баллоны стальные малого и среднего объема для газов на Рр<=19,6 МПа (200 кгс/см. кв.). Технические условия» (далее – ТУ), из стальных бесшовных труб. Они имеют форму цилиндрического сосуда, у которого выпуклое наружу днище и узкая горловина. На горловину монтируются различные устройства:

- фланцы;

- штуцеры;

- вентили.

В горловине сосуда имеется отверстие в форме конуса, в котором нарезана резьба для вентиля – запорного регулирующего устройства. Последний имеет маховик, поворот которого открывает или закрывает клапан для подачи газа.

На горловину баллона плотно установлено кольцо с наружной резьбой для предохранительного колпака, предназначенного для защиты вентиля. Для устойчивости баллона в вертикальном положении, на нижнюю его часть посажен башмак с квадратной платформой – на неё и ставится ёмкость с газом.

Газовые баллоны для сварки или резки металлов различаются по цвету, в который они окрашены.

Каждому газу соответствует свой цвет баллона

Каждому газу соответствует свой цвет. Цветовая маркировка баллонов с наиболее часто применяемыми газами приведена в таблице №1. Таблица №1.

| Газ | Цвет баллона | Цвет надписи | Цвет полосы |

| Кислород | Голубой | Чёрный | – |

| Пропан | Красный | Белый | – |

| Ацетилен | Белый | Красный | – |

| Углекислота | Чёрный | Жёлтый | – |

| Азот | Чёрный | Жёлтый | Коричневый |

| Аргон | Серый | Зелёный | Зелёный |

| Нефтегаз | Серый | Красный | – |

Газовый баллон имеет свой индивидуальный паспорт, в котором указаны его технические параметры. Кроме того, все ёмкости регулярно проходят обязательное тестирование и проверку, результаты которой в обязательном порядке должны быть указаны в этом паспорте. Он закреплён на корпусе баллона под горловиной. При выборе баллонов проверяйте их паспорта и состояние газозапорного механизма.

Резаки

Это то оборудование для газорезки, без которого не обойтись вовсе. Газовые резаки на нашем сайте подробно рассмотрены в статье «Газовые резаки». Поэтому, повторяться не будем, и рекомендуем обратиться по указанному адресу.

Горелки

Газовой сварочной горелкой называют устройство, позволяющее пропорциональным смешиванием кислорода с горючим газом или парами горючей жидкости получать стабильное сварочное пламя нужной мощности. Сварочные горелки является обязательными участниками газосварочного процесса. Они предназначены для:

- разогрева металла;

- сварки деталей.

Поэтому, они должны удовлетворять ряду особых требований, важных при выполнении газосварочных работ:

- иметь возможность создавать, формировать, поддерживать и регулировать устойчивое пламя выбранного режима;

- обладать высокой механической прочностью;

- обеспечивать безопасность при эксплуатации;

- иметь небольшую массу.

Горелки изготавливают из прочного и качественного материала. Как правило, сами сварочные горелки производят из латуни, а мундштуки – из меди. В некоторых случаях, для их изготовления применяют легкие сплавы алюминия. Это значительно снижает общий вес оборудования.

Сварочные горелки имеют разную мощность, что даёт возможность сваривать металл разной толщины. По схеме поступления горючего газа в смесительную камеру, газовые горелки делятся на два вида:

- инжекторные. Применяются при низком давлении поступающего горючего газа (менее 0,5 атмосферы);

- безинжекторные. Применяются при наличии давление горючего газа в баллоне выше указанного значения. В этом случае газ может попадать в горелку без помощи инжектора (самостоятельно).

Схемы ацетиленовых горелок. Ист. https://tm.msun.ru/tm/books/pats/lab3/lab3.html.

Пояснение к рисунку: а)инжекторная горелка; б)безинжекторная горелка; 1 – ствол горелки; 2 – гайка; 3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор; 7 – вентиль; 8 – штуцер присоединительный.

В зависимости от функциональности, газовые горелки делятся на следующие группы:

- по способу применения: ручные;

- машинные;

- однопламенные;

- малой. Расход ацетилена, л/ч: 25…400;

В соответствии с ГОСТ1077-79 «Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Типы, основные параметры и размеры. Общие технические требования», однопламенные универсальные газовые горелки делятся по вырабатываемой мощности на четыре вида:

- Г1 – микромощность;

- Г2 – малая мощность;

- Г3 – средняя мощность;

- Г4 – большая мощность.

Наибольшее распространение имеют горелки малой и средней мощности (толщина обрабатываемого металла, мм: ≤ 0,2¬07 и ≤ 0,5¬30, соответственно).

Кислород и горючий газ должны смешиваться в определенном соотношении. Например, к горелкам, которые используются с ацетиленом, предъявляют следующие требования по соотношению: Vк/Va = 0,8-1,5. Горелка должна поддерживать постоянный состав смеси во время проведения сварочных работ.

При выборе обратить внимание на техническое состояние вентилей.

Тележки для баллонов

Применение газовых баллонов при обработке металла сопряжено с определёнными неудобствами – они весят довольно много. Особенно это сказывается при их перемещении. Тележка для баллонов, входящая в оборудование для газовой резки металла, нивелирует этот недостаток. Кроме того, процесс становится более безопасным и эффективным. С ее помощью можно, без особых усилий, перемещать баллоны на незначительные расстояния. Такие тележки для газовых баллонов безопасны, т. к. имеют усиленную ось для колёс. Кроме того, более надежные и безопасные тележки имеют специальную конструкцию, которая позволяет перемещать газовые баллоны под углом 45°. Такая конструкция приспособления имеет свои достоинства: она более удобна и безопасна.

Обратите внимание при покупке, не купите тележку с нарушением правил ТБ. По правилам, баллоны крепятся цепью.

Существуют тележки, предназначенные для перевозки одного баллона, двух емкостей и остальных необходимых для сварки атрибутов (сварочный пост). Фиксируются баллоны при помощи специальной оцинкованной цепи. Тележки для перевозки баллонов с кислородом, пропаном и другими горючими газами имеют следующую грузоподъёмность, кг:

- для одной ёмкости: 150;

- для двух: 250.

Причем, тележки, предназначенные для перевозки двух газовых баллонов, для снижения нагрузки, оборудованы третьим колесом. Оно выполняет поворотно-опорные функции. Его диаметр, как правило, меньше, чем двух основных:

- основные два колеса имеют диметр, мм: 250 или 330;

- третье (вспомогательное) – мм: 160.

Рассмотрим примеры самых популярных у сварщиков тележек для газовых баллонов:

- серия «ГБ 1». Используется для перевозки одного баллона (ацетилен, кислород, углекислота и т. п.). Тележка удобна в эксплуатации, проста и, как следствие, очень надежна. Баллон фиксируется к корпусу тележки оцинкованной цепью. Оснащена усиленной осью для крепления колес. Комплектуется как пневматическими колесами, так и на литой резине.

- серия «ГБ 2». Применяется для транспортировки двух баллонов. В целях снижения нагрузок и для удобства эксплуатации, эта модель тележки имеет третье: поворотно-опорное колесо, диаметр которого 160 мм. Конструкция тележки надёжна, проста, и удобна в эксплуатации. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ПР». Тележка для перевозки одного баллона для пропана. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП» (кислород + пропан). Тележка для перевозки двух баллонов. Она оснащена дополнительным опорным колесом диаметром 160 мм. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП-2 У». Используется для перевозки двух баллонов и шлангов (укомплектованный сварочный пост). Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ГБ-2Б». Тележка сварщика комплектуется двумя мощными литыми колесами диаметром 330 мм и имеет конструкционную особенность: удерживает, без помощи третьего колеса, 2 газовых баллона под углом 45°. Баллоны фиксируются к тележке при помощи оцинкованной цепи;

- серия «ГБР». Тележка предназначена для перевозки 1 кислородного газового баллона. Фиксация баллона к корпусу тележки и комплектация колёсами аналогична «ГБ-1».

При выборе тележки обратить внимание на конструкцию крепления колёс.

Вентили

Классификация запорной арматуры для баллонов зависит от их содержимого. Поэтому, вентили делятся на следующие виды:

- арматура для баллонов со сжиженным газом;

- арматура для кислородных баллонов;

- арматура для пропан-бутановых баллонов.

В качестве примера рассмотрим конструкцию кислородного баллонного вентиля. Его схема приведена на рисунке.

Кислородный баллонный вентиль. Ист. https://experttrub.ru/zadvizhki/ventil-kislorodnyj-ustrojstvo.html.

Пояснение к рисунку: 1 – гайка; 2 – пружина; 3 – маховичок; 4, 7 – фибровые прокладки; 5 – шпиндель; 6 – накидная гайка; 8 – муфта; 9 – корпус вентиля; 10 – заглушка; 11 – корпус клапана; 12 – уплотнитель.

Конструкция вентиля и принцип его действия:

- корпус вентиля (здесь и далее – обозначения на рисунке вентиля: 9). Это – стальная деталь, напоминающая по своей форме «тройник». На его нижней части нарезана коническая резьба (идентичная резьбе на приёмном отверстии баллона). В верхней части корпуса – резьба цилиндрическая. Она предназначена для накидной гайки (6), удерживающей шпиндель (5). На боковом отводе корпуса – цилиндрическая резьба, предназначенная для заглушки вентиля (10);

- запорный элемент. Это – сборный узел (сборка), состоящий из: пропускного клапана (11), который регулирует движения потока сквозь корпус;

- штока. Он передаёт крутящий момент от маховика (3) на клапан (11);

Кроме того, вентили для баллонов высокого давления комплектуются прокладками и уплотнителями (4, 7, 12). Эти уплотняющие элементы конструкции размещены между:

- корпусом и накидной гайкой;

- гайкой и маховиком;

- клапаном и корпусом.

Схема эксплуатации вентиля на газовом баллоне для сварки очень проста:

- с бокового штуцера на корпусе свинчивается заглушка. Вместо неё навинчивается редуктор сварочного шланга (рукав);

- плавным движением откручивается маховик вентиля. Он сдвигает клапан, и содержимое баллона поступает на рабочее место;

- для перекрытия потока газа из баллона необходимо всё проделать в обратном порядке.

При выборе вентиля следует обратить особое внимание на качество прокладок и техническое состояние резьбы.

Редукторы

Газовыми редукторами называются устройства, предназначенные для понижения давления газа (газовой смеси) на выходе из баллона (газопровода и т. п.) до уровня рабочего. Кроме того, они автоматически поддерживают этот параметр постоянным, в независимости от его изменений в этих баллонах или газопроводах.

Редукторы должны соответствовать стандарту ГОСТ Р 54791-2011 «Оборудование для газовой сварки, резки и родственных процессов. Редукторы и расходомеры для газопроводов и газовых баллонов с давлением газа до 300 бар (30 МПа)».

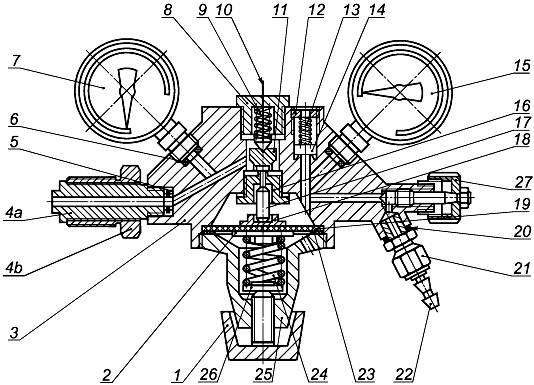

Схема типового редуктора без расходомера приведена на рисунке.

Схема типового редуктора без расходомера. Ист. https://docs.cntd.ru/document/gost-r-54791-2011.

Пояснение к рисунку: 1 – задаточный винт; 2 – упорная шайба пружины; 3 – корпус; 4а – входной штуцер; 4b – гайка входного штуцера; 5 – входной фильтр; 6 – уплотнение манометра; 7 – манометр высокого давления; 8 – колпак редуцирующего клапана; 9 – пружина редуцирующего клапана; 10 – упорная шайба пружины; 11 – редуцирующий клапан; 12 – колпак предохранительного клапана; 13 – пружина предохранительного клапана; 14 – седло предохранительного клапана; 15 – манометр низкого давления; 16 – седло редуцирующего клапана; 17 – передаточный шток; 18 – передаточный диск; 19 – мембрана; 20 – выходное соединение; 21 – накидная гайка; 22 – штуцер под шланг; 23 – уплотнение мембраны; 24 – редуцирующая пружина; 25 – крышка редуктора; 26 – упорная шайба редуцирующей пружины; 27 – выходной клапан.

Газовые редукторы: классифицикация

- по принципу организации процесса регулирования: прямого действия. Газ через штуцер, попадая в камеру высокого давления и действуя на клапан, стремится открыть его;

- обратного действия. Газ стремится закрыть клапан. На практике, наибольшее распространение получили редукторы обратного действия, т. к. они более удобны и безопасны в эксплуатации;

- Б – баллонные;

- А – ацетиленовые;

- О – одноступенчатые с пружинным заданием давления;

- на входе: 250 – для сжатых газов;

- по расходу газа. Этот параметр, в зависимости от типа редуктора и его назначения, может колебаться от нескольких десятков литров в час – до нескольких сот куб.м/час;

- по принципу действия редукторы делятся на: прямого действия. Постепенно и одновременно уменьшаются оба давления: рабочее и в баллоне;

- однокамерные. Применяют в случае низких требований к постоянству давления;

Таблица №2.

| Вид газа | Кодовое обозначение |

| Ацетилен | А |

| Кислород | О |

| Водород | Н |

| Сжатый воздух | D или Air (воздух) |

| СПГ (в том числе пропан, бутан и пропилен) | Р |

| МАФ | Y |

| Природный газ | М |

| СО2, азот, инертный газ | N |

Наибольшее распространение получили следующие типы редукторов:

- кислородный. Имеет необычайно широкое применение: на промышленных предприятиях для выполнения газовой сварки, резки, пайки и т. п.;

- при выполнении сварки в экстремальных условиях (под водой, в космосе) и множество других видов работ;

- с постоянно заданным рабочим давлением, которое устанавливается на заводе-изготовителе;

Кроме описанного выше, редуктор, также, может выполнять роль клапана сброса давления.

Безопасность

Особенность отечественного менталитета заключается в склонности к экономии, игнорировании многих нормативных требований. В отношении оборудования для сварки пренебрежение правилами безопасности чревато тяжелыми последствиями.

Особенно это касается допустимых сроков использования баллонов. Они должны быть указаны заводом-изготовителем. Если вдруг этой информации нет, то максимальный период эксплуатации составляет 20 лет.

Экспертизу состояния обычных баллонов с объемом до 50 л не проводят. Для больших объемов аттестация может быть проведена. Превышать максимальный срок категорически нельзя. Все модели, выпущенные до 1997 года, не прошедшие аттестацию можно смело сдать в металлолом.

К покупке газовых баллонов для сварки нужно отнестись очень серьезно. Лучше всего найти авторитетного поставщика, убедиться в наличии разрешительных документов, проверить качество маркировки, всей сопроводительной информации. После этого можно смело оформлять заказ.

Правила техники безопасности при эксплуатации газовых баллонов

Нельзя использовать газовый баллон дольше положенного ему срока эксплуатации. По возможности металлические баллоны для газа следует заменить композитными. Таким баллоном не страшна коррозия и большие перепады температур.

Для хранения баллонов лучше использовать нежилое помещение, которое хорошо проветривается изнутри и имеет достаточную вентиляцию. Ни в коем случае нельзя использовать газовый баллон без редуктора. В противном случае может возникнуть обратная тяга, которая приведёт к возникновению взрыва.

Также, во избежание печальных последствий, не следует заправлять газовый баллон на полный объем. Особенно это касается старых металлических баллонов, которые уже прослужили 10 и более лет. В таком случае баллон заправляется на 60-70% газом от общего объёма.

Баллон с углекислотой, по всем правилам безопасности, должен иметь черный цвет. Также на баллоне должна иметься чёткая надпись «Углекислота». Буквы наносятся строго жёлтой или белой краской.

В баллон стандартного объёма 40 литров помещается порядка 25 кг углекислоты. В нормальном состоянии углекислота занимает собой около 67-70% всего объёма газового баллона. При этом следует знать, что в верхней части баллона углекислота всегда скапливается в виде газа.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.