Закалка алюминиевых профилей на прессе

Скорость охлаждения алюминиевых профилей — закалка — сразу после выхода из пресса должна быть достаточно быстрой, чтобы задержать магний и кремний в твердом растворе. Это обеспечивает достижение максимальных механических свойств материала профиля за счет их выделения при последующем упрочнении старением.

Необходимая скорость охлаждения твердого раствора легирующих элементов — магния и кремния в алюминии — для обеспечения эффекта закалки зависят от размеров поперечного сечения алюминиевого профиля и способов его охлаждения:

- спокойным воздухом,

- вентиляторами,

- водяным туманом,

- водяным спрейерным охлаждением или

- в потоке воды.

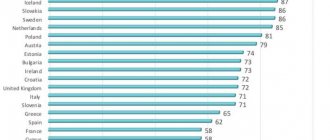

На рисунке и в таблице показаны минимально допустимые скорости охлаждения алюминиевых профилей для различных сплавов серии 6ххх. Для алюминиевых профилей из сплава 6060 (алюминиевого сплава АД31) обычно бывает достаточно охлаждения на спокойном воздухе или вентиляторами, тогда как для профилей из сплава 6061 необходимо спрейерное охлаждение водой или охлаждение в потоке воды.

Старение алюминиевых сплавов

Старение сплавов серии 6ххх производят для повышения механических свойств алюминиевых профилей. Степень этого повышения свойств зависит от типа сплава и условий старения. Эти условия различаются для:

- естественного старения, которое происходит «само собой» при комнатной температуре, и

- искусственного старения, которое проводят при повышенных температурах, около 160-200 ºС.

Прочность сплавов серии 6ххх прямо связана с их способностью сопротивляться движению дислокаций в ходе деформирования. При приложении к материалу напряжений в нем образуются и двигаются дислокации. С увеличением напряжений количество и плотность дислокаций, двигающихся в материале, возрастает до тех пор, пока, наконец, материал не разрушается.

Движение дислокаций тормозится из-за присутствия частиц Mg 2 Si и поэтому прочность состаренного алюминиевого сплава возрастает. Размеры и плотность этих частиц контролируются параметрами старения. Небольшое количество мелких частиц β»- Mg 2 Si мало могут сделать, чтобы остановить дислокации, которые двигаются через материал, но когда их много они препятствуют движению дислокаций и это повышает прочность материала.

Если же частицы вырастают слишком большими (β’- Mg 2 Si и β- Mg 2 Si ), их становится слишком мало из-за ограниченного содержания Mg и Si в алюминии. В этом случае дислокации легко обходят эти частицы и прочность материала снижается.

Это демонстрирует схематический график типичного искусственного старения на рисунке ниже.

Пик прочностных свойств достигается при большом количестве мелких частиц β»- Mg 2 Si . Для сплавов 6ххх типичными параметрами искусственного старения являются температура 170 ºС при выдержке 8 часов или 185 ºС при выдержке 6 часов.

Термическая обработка алюминиевых сплавов

Термическую обработку алюминиевых профилей применяют для модификации свойств алюминиевых сплавов, из которых они сделаны, путем изменения их микроструктуры. Основными упрочняющими механизмами в алюминиевых сплавах являются упрочнение за счет легирования твердого раствора и упрочнение за счет выделений вторичных фаз. Как правило, один из этих механизмов в сплаве является доминирующим.

Твердый раствор алюминиевых сплавов

Твердый раствор получают нагревом алюминиевого сплава, при котором все имеющиеся в нем фазы растворяются с образованием одной гомогенной фазы – алюминия с растворенными в нем легирующими элементами. С повышением температуры растворимость элементов увеличивается, со снижением температуры – снижается. Механизм упрочнения заключается в том, что при достаточно быстром охлаждении алюминиевого сплава растворенные элементы остаются в атомной решетке алюминия и искажают, упруго деформируют ее. Эта искаженная атомная решетка затрудняет движение дислокаций и, следовательно, пластическую деформацию сплава и тем самым повышает его механическую прочность.

Старение алюминиевых сплавов

Алюминиевые сплавы, которые упрочняются старением, содержат определенное количество растворимых легирующих элементов, например, некоторых комбинаций из меди, магния, кремния, марганца и цинка. При соответствующей термической обработке эти растворенные атомы соединяются в виде очень малых частиц, которые выделяются внутри зерен алюминиевого сплава. Этот процесс и называют старением, так он происходит «сам собой» при комнатной температуре. Для ускорения и достижения большей эффективности упрочнения алюминиевого сплава старение проводят при повышенной температуре, скажем, 200 °С.

Закалка алюминиевых профилей на прессе

Закалка на прессе является весьма экономически выгодной технологией термической обработки алюминиевых профилей по сравнению с закалкой с отдельного нагрева. При закалке на прессе охлаждение алюминиевых профилей проводят от температуры, с которой они выходят из матрицы. Необходимое условие для закалки на прессе — интервал температур нагрева алюминиевого сплава под закалку должен совпадать с интервалом температур алюминиевых профилей на выходе из пресса. Это, в принципе, выполняется только для «мягких» и «полутвердых» алюминиевых сплавов – технического алюминия, алюминиевых сплавов серий 3ххх и 6ххх, а также малолегированных сплавов серии 5ххх (с магнием до 3 %) и некоторых алюминиевых сплавов серии 7ххх без легирования медью (7020, 7005 (наш 1915), 7003). Эффект закалки для алюминиевых сплавов 3ххх и 5ххх очень незначителен и, как правило, не принимается во внимание. Окончательные механические свойства алюминиевые сплавы 3ххх и 5ххх принимают не в результате термического упрочнения, а при последующей нагартовке, что может включать и операции термической обработки: один или несколько отжигов. Упрочняющей фазой для сплавов серии 6ххх является соединение Mg2Si.

Закалка на прессе алюминиевых профилей из сплавов АД31, 6060 и 6063

Все алюминиевые сплавы серии 6ххх могут получать закалку непосредственно на прессе. Для фиксирования растворенных фаз в твердом растворе алюминия необходимо охлаждение алюминиевых профилей на выходе из пресса со скоростью не ниже некоторой критической скорости. Эта скорость зависит от химического состава алюминиевого сплава. Обычно усиленного охлаждения вентиляторами бывает достаточно для большинства алюминиевых профилей, однако иногда бывает необходимым и охлаждение их водой или смесью воздуха и воды. Успешная закалка алюминиевых сплавов серии 6ххх зависит от толщины профиля, а также от типа сплава и его химического состава. В случае чрезмерно массивных алюминиевых профилей, например, из сплава АД33 (6061) и относительно медленной скорости прессования материал на выходе из матрицы может не достигать интервала температур, необходимого для закалки и часть частиц Mg2Si останется не растворенной. Поэтому при последующем воздушном, или даже водяном, охлаждении профилей их полной закалки не получится. В таких случаях применяют отдельный нагрев под закалку в специальных печах – обычно вертикальных с последующим охлаждением в вертикальных баках с водой. После закалки алюминиевых профилей производят их растяжение на 1,5 – 3 % для правки и снятия остаточных напряжений.

Старение алюминиевых профилей: искусственное и естественное

Заключительной операцией термической обработки алюминиевых профилей является старение, естественное или искусственное. Естественное старение происходит само собой в течение некоторого времени, разного для различных алюминиевых сплавов – от нескольких недель до нескольких месяцев. Искусственное старение производят в специальных печах старения.

Т-состояния алюминиевых сплавов

Различным вариантам параметров старения соответствуют различные обозначения состояния алюминиевых сплавов:

- Т1 – охлажденый после прессования до комнатной температуры и естественно состаренный;

- Т4 – после прессования закаленный с отдельного нагрева и естественно состаренный;

- Т5 – охлажденный после прессования до комнатной температуры и искусственно состаренный до максимума прочностных свойств;

- Т6 — после прессования закаленный с отдельного нагрева и искусственно состаренный до максимума прочностных свойств.

Для обозначения других обработок старением, которые специально разработаны для получения механических свойств, которые отличаются от максимальных прочностных свойств. Например, состояния Т52 и Т591 применяются для алюминиевых профилей, которые подвергаются гибке, а состояние Т7 – для профилей, которые применяются при повышенных температурах.

Растяжение и вылеживание профилей

Обычная практика изготовления прессованных алюминиевых профилей включает их растяжение от 0,5 % до 3 % и затем вылеживание с задержкой на сутки искусственного старения для профилей из малолегированных сплавов 6ххх (не более 0,9 % Mg 2 Si) , например, алюминиевые сплавы АД31, 6060 и 6063. Это способствует достижению оптимальных механических свойств профилей после старения.

Однако такая задержка для более высокопрочных алюминиевых сплавов (содержание Mg 2 Si более 0,9 %), например, 6061, может привести к пониженным механическим свойствам материала алюминиевых профилей. Эти сплавы содержат медь в количестве не менее 0,1 %, которая противодействует влиянию задержки искусственного старения на конечные механические свойства термически упрочненных алюминиевых профилей.

Источник: aluminium-guide.ru

Старение алюминиевых сплавов

Алюминиевые сплавы набирают твердость, когда устанавливается контролируемое выпадение осадка элементов сплава (вследствие распада перенасыщения раствора, необходимого для эффективного затвердевания), и то, чтобы сформировавшийся осадок был связный (сцепленный) или частично связанный с решеткой микроструктуры основного металла.

Кинетика выпадения осадка перенасыщенного твердого раствора – это функция, т.е. химический состав. Например, для сплава 2024 старение достигается естественным путем, в то время как для сплава 7075 кинетика выпадения осадка в твердом растворе происходит только при +100 – 200°С.Сплавы, подвергающиеся естественному старению, могут быть состарены искусственно.

Но наилучшее сопротивление межгранулярной коррозии достигается искусственным путем. При естественном старении преимущество отдается характеристикам стойкости и большему сопротивлению распространению усталостных трещин.

При различных параметрах старения можно достичь одних и тех же результатов. Например, сплав 6060, достигаются одинаковые условия для 5 часов при 185 °С и для 11 часов при 170°С.

В недостаточно состаренных деталях может наблюдаться уменьшение уровня механических свойств при последующей обработке.

Перестаривание может произойти из-за пластической деформацией, выполненной после закалки до старения (посредством вальцовки, формовки, прокатки, вальцовки и др.)

Данные операции ускоряют кинетику выпадения осадка, пропорциональную степени деформации, в случаях однородной обработки (такой как растяжка, сжатие, накатывание, вальцовка).

Вообще комбинации таковые, чтобы привести сплав до максимальной твердости Т6.Т7 – большее старение, скорее перестаривание, с частичным уменьшением механических характеристик. При подобной обработке возможно увеличение стабильности по размерам изделия, которое позволяет применять изделие для работы при высоких температурах. Также можно развить большую сопротивляемость поверхностной коррозии или эксфолиативной коррозии (отшелушивание).

Изделия, которые будут работать при высоких температурах, например, части мотора могут достигать хорошей стабильности размеров только при искусственном старении, при обработке T5 очень редко в этих случаях используется материал, состаренный при естественном старении. (T1).

Сплавы с небольшим количеством легирующих веществ, такие как 6060 должны стариться до достижения максимальной твердости T6.

Для изделий, требующих большую точность (размеров) используются различные циклы обработки. В течение 1-2 часов при 175-200С после предварительной обработки (шлифование), после машинной обработки и при посреднических фазах.

На первой стадии изотермических циклов старения. Например, 6 часов при температуре 100°С, до 3часов при температуре 120°С. На второй стадии температура и время должно контролироваться, т.к. может вызвать изменения в физических свойствах детали. Температура в печи должна быть однородной.

Нежелательные эффекты перестаривания деталей могут быть вызваны продолжительным процессом, вызванным низкой скоростью разогрева, вызванной перегрузкой печи.

Время между закалкой (охлаждением) и старением не влияет на старение профиля. Но, необходимо помнить, что в некоторых сплавах серии 6060 механические свойства будут несколько более высокими, если старение выполнено немедленно после закалки. В то время как другие сплавы требуют выдержки при температуре окружающей среды перед старением для лучших механических свойств.

Максимальный интервал, предусмотренный между растворением веществ и закалкой (задержка закалки).

Источник: vseokraskah.net

Как состарить алюминий в домашних условиях — Справочник металлиста

Пожалуй, у каждого дома непременно найдется какая-нибудь вещичка или изделие из алюминия, которые уже потеряли свой презентабельный внешний облик, но вам очень хотелось бы им вернуть былую красоту с неизменно привлекательным видом античной старины.

Как же тогда быть? Предлагаем вам сделать патинирование алюминия в домашних условиях самостоятельно, не прибегая к профессиональной помощи специалистов. Давайте рассмотрим данный процесс подробнее, чтобы вы четко представляли, что же вам придется делать.

Чаще всего «состаривание» алюминиевых изделий практически ничем не сложнее, а порой даже и не легче, чем и других металлов.

А все лишь потому, что алюминий прекрасно принимает всевозможные цветовые тона при электрохимическом оксидировании, или, иначе говоря, анодировании.

В результате чего, на поверхности такого изделия образуется особая пленочка, предотвращающая появление коррозии металла, тем самым, придавая эстетический шарм готовому изделию.

Если же подобный способ вы посчитаете слишком сложным для вас, то можно воспользоваться и более простыми, например, самой обыкновенной тушью для рисования, черным лаком на основе спирта или же мелко раскрошенным графитом и другими окрашивающими специализированными средствами. После подобных методов необходимо всего-навсего лишь протереть «состаренную» безделушку керосином.

Нехитрый метод патинирования

Прочитав все вышеуказанные способы, вы так и не смогли выбрать – как же лучше всего вам «состарить» ваше новое алюминиевое изделие, тогда скорее прочтите этот несложный способ, позволяющий сделать патинирование алюминия в домашних условиях, с использованием простых подручных средств, которые стоят буквально копейки.

Для этого вам понадобится – готовую вещичку из алюминия тщательно протереть намоченным в ацетоне небольшим кусочком ткани, чтобы удалить все возможные «жирные» пятна или въевшуюся грязь, которые имеются на поверхности.

После того, как все очистится и хорошенько подсохнет, вам обязательно нужно будет смочить изделие каким-нибудь растворителем, к примеру, «Уайт-спирит» или каким-либо другим, который вы сможете найти дома, или купить в магазине хозяйственных товаров.

Затем обожгите заготовку паяльной лампой.

Но, помните! Чем больше растворителя вы используете непосредственно на самом изделии, тем темнее впоследствии получится патина, образующаяся в результате его сгорания на поверхности под воздействием паяльной лампы. Если же вы хотите получить еле заметные следы потемнения, то лучше всего растворитель наносить с помощью кисти с грубой щетиной.

А для того, чтобы получить очень темный оттенок, изделие необходимо поместить полностью непосредственно в растворитель. При этом на выпуклых местах необходимо будет удалить его излишки, чтобы в углублениях оставались небольшие скопления вещества.

Работая таким способом, изделие устанавливают в горизонтальное положение, чтобы растворитель не потек туда, куда не нужно.

Паяльной лампой нужно будет обжигать несколько минут, равномерно перемещая огонь, чтобы не получилось чрезмерного перегревания, от которого ваше алюминиевое изделие может просто-напросто расплавиться.

После полного остывания изделия, понадобится также осторожно осветлить его выпуклые части. Для этого нужно будет протереть их ватным диском, смоченным в масле для смазывания швейной машинки, в которое добавили мельчайшую стружку абразивного порошка.

Потом насухо вытереть чистой сухой тряпочкой, чтобы удалить все остатки от абразива. Вид и продолжительность эффекта от такого метода, позволяющего сделать патинирование алюминия в домашних условиях, ничем не хуже, чем от химических способов.

А самое главное, намного безопаснее – вы не пострадаете от кислоты.

Алюминий представляет собой замечательный по пластическим качествам металл, который очень удобно использовать в создании различных декоративных частей интерьера. Но новизну таких изделий порой хочется заменить приятной глазу «стариной». А как это сделать, мы с вами узнали из этой статьи – патинирование алюминия в домашних условиях.

Старение закаленных сплавов алюминия

После закалки алюминиевого сплава следует старение, когда сплав выдерживают при комнатной температуре несколько суток (естественное старение) или в течение 10 — 24 ч при повышенной температуре (искусственное старение).

В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твердого раствора, в решетке которого атомы меди располагаются статистически равномерно, происходит в несколько стадий в зависимости от температуры и продолжительности старения. При естественном (при 20°С) или низкотемпературном искусственном старении (ниже 100 — 150°С) не наблюдается распада твердого раствора с выделением избыточной фазы; при этих температурах атомы меди перемещаются только внутри кристаллической решетки α-твердого раствора на весьма малые расстояния и собираются по плоскостям в пластинчатые образования или диски — зоны Гинье — Престона (ГП-1). Зоны ГП-1 в сплавах Al-Cu протяженностью 1—10 нм и толщиной 0,5—1 нм более или менее равномерно распределены в пределах каждого кристалла. Концентрация меди в зонах ГП-1 меньше, чем в CuAl2 (54%) .

СТАРЕНИЕ — НЕ ВСЕГДА ПЛОХО

Свойства сплавов и изделий из них зависят от множества факторов и прежде всего от химического состава. Иногда добавление даже нескольких десятых долей процента легирующего элемента делает сплав чрезвычайно жестким или, наоборот, сверхпластичным. Но не меньшее влияние оказывает термообработка. С ее помощью можно добиться изменения не только прочности или способности материала сопротивляться усталостному разрушению, но и изменить его коррозионную стойкость. Один из наиболее распространенных способов обработки авиационных материалов называется старением.

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Рис. 1. Модель старения твердого раствора меди в алюминии.

В начале 1924 года в небо поднялся первый серийный отечественный цельнометаллический самолет АНТ-3 конструкции А. Н. Туполева.

Рис. 2. Элементарные ячейки стабильной (θ) и метастабильных промежуточных фаз (θ’ и θ»), которые могут выделяться из алюминиевого раствора при старении сплавов Аl-Сu.

‹

›

В 1909-1911 годах немецкий материаловед А. Вильм, изучая свойства алюминия, открыл явление, которое получило название «естествен ное старение». Оказалось, что сплав алюминия с добавками 4% меди, 0,5% магния и 0,5% марганца после закалки и резкого охлаждения с температуры 500°С, находясь при комнатной температуре в течение 4-5 суток, постепенно становится тверже и прочнее, не теряя пластичности. Этот процесс удачнее было бы назвать возмужанием, но привился термин «старение». В случае протекания старения с подогревом оно называется искусственным старением.

Явление упрочнения в результате процесса старения имеет огромное значение для развития алюминиевой промышленности.

Исследования показали, что старение свойственно не только сплаву Вильма, но и многим другим алюминиевым сплавам. Оно происходит в том случае, если вводимые в алюминий элементы образуют между собой или с алюминием интерметаллическое соединение, то есть химическое соединение двух или большего числа металлов, растворимое в алюминии при температуре закалки и стремящееся выделиться из твердого раствора при понижении температуры.

В системе алюминий — медь — магний алюминий образует соединение с медью СuАl2 и тройное соединение с медью и магнием Аl2СuMg, так называемую фазу S. Оба эти соединения растворяются в алюминии при температуре закалки; при комнатной температуре растворимость их резко падает, и сплавы с этими фазами сильно упрочняются в результате процесса старения. Промышленное производство сплавов было впервые освоено в Германии в начале 20-х годов прошлого века на . Отсюда и название «дуралюмин» или «дюраль».

Было высказано предположение, что в процессе вылеживания закаленного дуралюмина при комнатной температуре из пересыщенного твердого раствора меди в алюминии выделяются мельчайшие кристаллики соединения СuАl2, упрочняющие сплав. В конечном счете прочность сплава достигает 36-38 кг/мм2 вместо 7-8 кг/мм2 у чистого алюминия.

Казалось, что механизм старения раскрыт и можно переворачивать соответствующую страницу в науке. Однако в действительности страсти еще только разгорались. Дело в том, что при исследованиях микроструктуры через оптический микроскоп (а исследования велись преимущественно на двойном сплаве алюминий — медь, который имеет меньшую прочность, чем сплав, содержащий еще магний и марганец, но более удобен для изучения) найти частицы СuАl2 не удавалось, и реальность их существования в естественно состаренном сплаве стали подвергать сомнению. К тому же выделение частиц из твердого раствора должно обязательно снижать электрическое сопротивление. А в процессе естественного старения растут параллельно и прочность и сопротивление. Увеличение электросопротивления указывало на то, что медь остается внутри твердого раствора.

Началась острая дискуссия между сторонниками и противниками гипотезы о выделении меди из алюминия при естественном старении.

Изучению механизма старения помогли рентгеноструктурный анализ и мощные электронные микроскопы, позволяющие просматривать тонкие металлические пленки на просвет. Все оказалось значительно сложнее, чем думали. Медь не выделяется из твердого раствора и не остается внутри него. В процессе старения она собирается в дискообразных участках толщиной один-три атомных слоя и диаметром 90 А, образуя так называемые зоны Гинье-Престона (зоны Г.-П.). Это название зон обязано своим происхождением двум исследователям — Дж. Д. Гинье и А. Престону, независимо друг от друга открывшим скопления меди в решетке состаренного сплава алюминия с медью (рис. 1).

Концентрация меди в зонах Г.-П. существенно выше, чем в окружающем твердом растворе, где на каждый атом меди приходится более 50 атомов алюминия. При увеличении в 500 000 раз зоны имеют вид размытых штрихов. Хотя весь процесс передвижения атомов разыгрывается в пределах решетки алюминия, обогащение зон медью вызывает вполне определенные последствия. Медь имеет меньший атомный радиус, чем алюминий, поэтому область зон Г.-П. сжата, а прилегающие области матрицы растянуты. Число зон Г.-П. в сплавах алюминий — медь огромно: в 1 см3 число их равно цифре 5 с 17 нулями (5.1017) (рис. 1.)

Для зон характерно отсутствие собственной решетки и, следовательно, четко выявляющейся границы между зоной и твердым раствором (матрицей); они непосредственно переходят друг в друга, между ними существует когерентная связь. Для естественного старения, а точнее, зонного старения характерны средняя прочность и сравнительно низкий предел текучести, зато высокие значения вязкости разрушения и коррозионной стойкости. Этот тип старения в промышленных сплавах обозначается буквой Т.

При повышении температуры старения появляется промежуточная фаза θ’, имеющая собственную решетку типа решетки фтористого кальция (рис. 2), — происходит так называемое искусственное, а точнее, фазовое старение. Важная особенность решетки θ’ — наличие в ней плоскостей с квадратной сеткой атомов и параметрами, близкими к параметрам решетки алюминиевой матрицы. По этим плоскостям решетка θ’ неразрывно переходит в решетку алюминиевой матрицы, здесь сохраняется когерентная связь, как в случае с зонами. По другим кристаллическим плоскостям θ’ отделяется от алюминиевой матрицы и образуются границы раздела. Фазовое старение обозначает ся в промышленных сплавах буквой Т1. Для него характерны максимальные прочность и предел текучести, пониженные удлинение, вязкость разрушения и коррозионная стойкость. При дальнейшем повышении температуры старения или его длительности частицы фаз укрупняются, идет процесс коагуляции, прочность и предел текучести несколько снижаются, но коррозионная стойкость, пластичность, вязкость разрушения радикально улучшаются. Это состояние именуется коагуляционным старением и обозначается символами Т2 и Т3.

При еще большем повышении температуры термической обработки и медленном охлаждении возникает стабильная фаза θ (СuАl2), полностью отделенная от алюминиевой матрицы по всем кристаллическим областям. Происходит отжиг, обозначаемый буквой О или М (мягкий отжиг). Алюминиевый твердый раствор перешел в состояние, приближенное к равновесному, он стал пластичным, прочность и электросопротивление снизились. Сплав легко гнется, штампуется, но из-за низкой прочности не применяется в конструкциях.

Самые распространенные промышленные естественно стареющие сплавы типа дуралюмин марки Д16Т или 113Т (Россия), 2024 (США) имеют прочность 420-450 МПа, предел текучести 280 МПа, удлинение 15-20%. По сравнению со сплавом Вильма в этих сплавах содержание магния повышено с 0,5 до 1,5%. Именно из них делают во всех странах фюзеляжи пассажирских самолетов.

С особой остротой вопрос о свойствах сплавов в естественно и искусственно состаренном состояниях возник в 1954 году после серии загадочных катастроф английского пассажирского самолета «Комета». В 1949 году английской был выпущен первый в мире реактивный четырехмоторный пассажирский самолет «Комета». Крейсерская скорость этого самолета на высоте 12 км равнялась 800 км/ч. 10 января 1954 года во время регулярного рейса из Сингапура в Лондон недалеко от острова Эльба с самолетом внезапно прервалась связь. К этому моменту налет составлял 3681 час.

8 апреля 1954 года другой самолет «Комета» взлетел с римского аэродрома, взяв курс на Каир. Через 33 минуты радиосвязь с ним прекратилась. Налет самолета составил 2704 часа. Самолеты «Комета» больше в воздух не поднимались.

Английский флот занялся поисками потерпевших аварию самолетов. Обнаруженные обломки исследовали и установили, что пожар возник после того, как самолеты разрушились в воздухе. При подъеме на высоту, когда внешнее давление снижалось, фюзеляж как бы раздувался под влиянием постоянного внутреннего давления, а при посадке на землю он возвращался в исходное состояние. Так повторялось при каждом цикле полетов. За общее время полета «Комет» фюзеляжи до 1000 раз растягивались внутренним давлением и при посадке сжимались. Этот процесс и приводил к образованию трещины. Трещины увеличивались до критической величины, воздух из салона вырывался с силой взрыва, и весь самолет разрушался. Но гипотезу надо было доказать. В английском авиационном испытательном центре Фарнборо был сооружен огромный бассейн, куда целиком помещался фюзеляж самолета. Через какое-то число циклов поднятия и снижения давления появилась усталостная трещина. Она росла и приводила к разрушению кабины самолета.

Этот страшный опыт англичан послужил уроком для всех, производящих самолеты. Построены огромные бассейны, где испытывают герметичный фюзеляж каждого нового типа пассажирского самолета. Внутрь его многократно подается давление, и столько же раз оно снижается, причем число циклов достигает многих тысяч и во Было установлено, что многие важные промышленные алюминиевые сплавы в искусственно состаренном состоянии становятся весьма чувствительными к отверстиям, вырезам и другим концентраторам напряжений. Если в обшивке возникает трещина, то в искусственно состаренном сплаве она распространяется гораздо быстрее, чем после естественного старения, поэтому искусственно состаренный сплав не годится для изготовления герметичных фюзеляжей. Во всем мире фюзеляжи пассажирских самолетов изготавливают только из естественно состаренных сплавов.

Вместе с тем несколько понижено давление в пассажирском салоне — до 0,8 атм., с тем чтобы уменьшить разницу между наружным давлением воздуха и давлением в пассажирском салоне. Высота полета ограничена 10 км, ибо на высоте 12 км особенно часто возникают турбулентные потоки воздуха.

Советский дуралюмин освоили на Кольчугинском заводе при большом содействии металлурга завода В. А. Буталова, несмотря на огромное сопротивление большинства отечественных авиационных специалистов. Они утверждали: «Леса в России — море, а дуралюмин мы не освоим». Однако уже на параде 1 мая 1924 года в ряду самолетов, сделанных из дерева, летел цельнометаллический самолет Туполева, а к 1931 году листы и другую продукцию из дуралюмина полным ходом выпускал завод в Сетуни (теперь это Кунцевский район Москвы) и велись переговоры с Америкой о закупке мощного прокатного и другого оборудования для нового современного металлургического завода в Ступине (недалеко от Москвы, на р. Оке). Во всех этих делах важную роль сыграли А. Н. Туполев и И. И. Сидорин.

См. в номере на ту же тему

Е. КАБЛОВ — ВИАМ — национальное достояние.

А. ЖИРНОВ — Крылатые металлы и сплавы.

И. ДЕМОНИС — Во все лопатки.

М. БРОНФИН — Испытатели — исследователи и контролеры.

Академики дают разрешение на беспосадочный перелет Н. С. Хрущева в Нью-Йорк на сверхдальнем самолете ТУ-114 .

Б. ЩЕТАНОВ — Тепловая защита «Бурана» началась с листа кальки.

С. МУБОЯДЖЯН — Плазма против пара: победа за явным преимуществом .

БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ.

Э. КОНДРАШОВ — Без неметаллических деталей самолеты не летают.

И. КОВАЛЕВ — В науку — со школьной скамьи .

С. КАРИМОВА — Коррозия — главный враг авиацииc.

А. ПЕТРОВА — Посадить на клей.

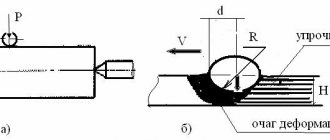

Пресс-эффект

Температура рекристаллизации некоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и другими переходными металлами, подвергнутых по определенным режимам горячей, а в некоторых случаях и холодной обработке давлением, превышает обычно назначаемую температуру нагрева под деформацию или закалку. Поэтому после закалки и старения таких сплавов в них сохраняется нерекристаллизованная (полигонизованная) структура с высокой плотностью дислокаций, что значительно повышает прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения.Структурное упрочнение по существу является высокотемпературной термо-механической обработкой.

В результате структурного упрочнения значения σ0,2 и σв повышаются до 30 — 40%. Наиболее сильно структурное упрочнение проявляется в прессованных полуфабрикатах (прутки, профили, трубы), поэтому это явление применительно к ним называют пресс-эффектом.

Источник: www.metmk.com.ua

Термообработка алюминиевых сплавов

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

Сплавы, которые содержат примеси в размере 15-18%, имеют вид твердого раствора. В качестве дополнительных компонентов применяются медь, магний, цинк, кремний и другие вещества, различное сочетание которых и их процентное соотношение прямо пропорционально влияют на свойства материала.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

На сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Каждый из методов термообработки имеет некоторые особенности, которые стоит учитывать при обработке алюминиевых изделий.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

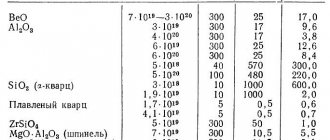

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

От скорости снижения температуры напрямую зависят характеристики готового материала. Быстрое охлаждение способствует образованию перенасыщенности твердого раствора, а медленное – значительного уровня распада твердого раствора.

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Как состарить алюминий в домашних условиях

Всем доброго времени суток! Возник недавно передо мной такой вопрос: как состарить металлические пластины (предположительно алюминиевые)? Нужно, чтобы они выглядели старыми, темными, можно даже с ржавчиной.

Покопалась в инете, нашла только химические способы.

А можно ли чем-нибудь ещё состарить, помимо химии? Доступа у меня к подобным реагентам нет (и даже не знаю, где их можно купить), потому нужен бытовой способ, если такой, конечно, имеется.

Пластина моя выглядит примерно так:

Заранее благодарю за помощь!

Ржавчина, Это к железу.

Даже если Вам удастся оксидировать алюминий, то его патина выглядит некрасиво — она не темная — она белесая, как плесень, ничуть не благородная. ничего хорошего.

Мне нужна именно темная патина. Хотя не знаю, возможен ли такой эффект на алюминии?

И примерно такое. Алюминиевая лента — единственное, что нашлось. Хочу сделать что-то типа обшивки, какую используют на сундуках и многих других предметах, сделанных под старину. У меня, конечно, это предполагается исключительно как декоративная деталь. Наверно, надо все-таки взять другой металл?

Ну вот Павел уже написал — и меня удивил. Я была уверена, что с алюминием ничего путного сделать нельзя. Старые сундуки обивали, кажется, просто железом. Мне кажется, медь или латунь — было бы очень красиво.

Было бы — да. Очень хочу сделать правдоподобный старинный сундук — мечта давняя)) Но сколько фотографий смотрела, убеждалась, что там в основном шло железо. Сейчас вот, интересно, чем обивают (помимо ковки).

думаю, жестью или чем-то вроде того.

Как вариант — сейчас бывает всякая искусственная патина (типа специального покрытия, создающего эффект) — может, Вам такое лучше поискать, если с металлом напряженка?

Сейчас вот пробовала поискать стальную ленту для стяжки — нашла только по оптовым ценам и, соотвественно, большими партиями. Свою я брала в строительном гипермаркете, специально, правда, никуда не ездила и не искала.

Искусственные патины есть, но мне хочется именно натурального металла, можно даже с небольшой коррозией. Думаю, придется мне продолжать поиски уже железной ленты, её можно хотя бы поржавить попробовать в воде.

А то с алюминиевой у меня ничего не получается. (

Виктория, знаю один дедовский способ. Когда-то работал с алюминием немного, так что проверено.

Берёте обычное яйцо, отделяете белок от желтка. Белок размешиваете и выливаете в плотно закрывающийся сосуд, банка с крышкой подойдёт, и ставите дня на три в тёплое место, можно на батарею.

Через три дня белок протухает, вонь капитальная..))

Предварительно надев противогаз, открываете банку, перемешиваете, кистью наносите на отделываемую поверхность тухлый белок (он как вода из лужи становится, когда протухнет), и оставляете подсыхать на часик-другой.

Теперь нужна горелка. Газовая или бензиновая — без разницы. Хотя, возможно, и на газовой плите пойдёт, но не уверен..

Подсохшую детальку просто прокаливаете догоряча и оставляете остывать. Цвет изделия станет как патина, грязно-коричневого цвета. Затем либо шлифануть деталь, либо мягкой латунной щёточкой пройтись, можно и тканью потереть.

Изделие будет выглядеть состаренным.

ЗЫ.. Почему-то мне кажется, что Вы не пожелаете воспользоваться этим рецептом..)) Но, мало ли, может кому и пригодится..

Как состарить металл

Желание состарить металл не возникнет у автомобилистов или строителей, а вот рукодельницы и дизайнеры сейчас очень часто прибегают к такому приему, чтобы получить интересные детали в оформлении интерьеров или декоративные элементы. Поверхность состаренного металла приобретает интересную структуру и различные цветовые оттенки – шершавость и игра цветов придают изделию солидность и оригинальность.

Искусственно состарить металл довольно просто. В элементарном случае его можно положить в место с высокой влажностью и спустя некоторое время (пройдут недели) изделие покроется слоем ржавчины и станет похоже на старинную вещь.

Способ прост, но требует много времени, поэтому на данный момент чаще всего для состаривания металлов используют различные химические вещества: азотная кислота, двууглексилая сода, олифа или активные кислоты.

Специалисты постоянно находят все новые и новые способы декоративного состаривания металла, но самые проверенные и доступные рецепты дошли к нам из древних времен.

Важным моментом при данном процессе является необходимость правильного применения химических веществ к определенным металлам. А еще поскольку речь идет об агрессивных веществах, то при состаривании металлов необходимо использовать средства индивидуальной защиты – перчатки, очки, респираторы.

Технология состаривания металла

- Перед началом работ металл необходимо очистить от любых загрязнений. Именно от предварительной подготовки зависит успех работы, поэтому необходимо очищать поверхность старательно. Иногда даже рекомендуют отжечь металл для удаления остатков смол или других веществ.

- Если детали из меди или латуни, то ее необходимо сначала отбелить слабым раствором серной кислоты. А железо обрабатывают более концентрированным раствором серной кислоты. Алюминиевые изделия обрабатываются двууглексилой содой. Вне зависимости от способа обработки детали после завершения работ необходимо тщательно промыть под проточной водой и очистить жесткой щеткой.

- Для работы с латунью и медью используется азотная кислота.

Поскольку испарения этой кислоты вредны для человека, то следует соблюдать особую осторожность, а вообще не рекомендуется работать с этим веществом в закрытом помещении. Лучше выйти для работы с металлом на улицу. - На поверхность металлического изделия кислота наносится ватным тампоном, намотанным на деревянную палочку.

Реакция на вещество будет заметна сразу – поверхность металла будет менять цвет от насыщенного зеленого до черного. После того, как реакция произошла, металл нужно нагревать до полного испарения состава. Затем изделие промывают под струей горячей проточной воды. - Цвет готового изделия может получиться от оливково-зеленого до коричневого и от светло-серого до черного. Это зависит от концентрации кислоты, продолжительности соприкосновения с ней, от степени нагрева. Полученный эффект довольно стойкий, поэтому можно полировать или шлифовать деталь.

- Если состариваются железные детали, то их тщательно очищают, намазывают олифой, а потом нагревают до 300-400 градусов по Цельсию. Для равномерной обработки поверхности лучше нагревать деталь в печи. Если необходим светлый тон детали, то применяют азотную кислоту.

- Для обработки алюминиевых изделий использую керосин или копоть. Эти вещества подчеркивают структуру этого металла и придают ей красивый декоративный вид.

- Смешивают оба вещества и в полученный раствор погружают металлическую деталь.

- Состав перемешивают, накрывают крышкой с отверстиями и оставляют на 12 часов.

- Затем детали достают и просушивают на газете.

- Если образовались излишки ржавчины, можно зачистить их наждачной бумагой.

- Применение аммиачных испарений: для начала нужно приобрести чистый аммиак и пластиковую емкость с плотно закрывающейся крышкой. Перед тем как приступить к работе, нужно обеспечить доступ свежего воздуха в помещение и защитить руки и глаза (для этой цели понадобятся перчатки и очки). На дно емкости нужно положить деревянный брус, на который будут выкладываться изделия из меди. Затем в емкость наливают аммиак, но только так, чтобы его уровень оказался ниже уровня бруска. Важно следить за тем, чтобы предмет не упал в аммиак, но если это случилось, то его следует немедленного достать и тщательно промыть водой. После укладывания предмета из меди на брусок нужно плотно закрыть емкость и оставить изделие на несколько часов в аммиаке. В конце процедуры предмет следует тщательно высушить. Для закрепления эффекта можно натереть состаренный предмет парафином.

- Применение специального раствора: в продаже можно найти раствор, применяемый для состаривания меди. При работе с этим средством важно защитить руки и глаза. Раствор для состаривания меди готовят в соответствии с инструкцией (обычно на 1 часть средства берется 10 частей воды). Изделие нужно взять в руку, защищенную перчаткой, и несколько раз окунуть в раствор. Манипуляции проделывают до тех пор, пока не будет достигнут нужный эффект. В конце процедуры изделие ополоснуть горячей водой и тщательно высушить.

- Раствор соли: чтобы приготовить его, нужно взять 1 часть воды и 1 часть соли. Полученную жидкость кисточкой наносят на изделие несколько раз в день, при этом отслеживая эффект от процедуры. Подобное состаривание может занять несколько суток.

- Уксус: для состаривания меди в домашних условиях нужно взять чистый уксус, нанести его кисточкой на изделие. Через несколько часов процедуру следует повторить. Также можно попросту замочить изделие в уксусе, после чего тщательно высушить его потоком горячего воздуха.

Метод быстрого состаривания металлических изделий

Часто для различных творческий идей необходимы старинные кнопки, иголки, булавки, гвозди, подковы и т.д. Быстро состарить такие металлические изделия можно с помощью уксуса (1/4 стакана) и соли (2 столовые ложки).

Для работы с раствором лучше взять стеклянную или пластиковую посуду, стойкую к химическим веществам. Перемешивать компоненты надо деревянной, пластиковой или фарфоровой ложкой. Тара необходима большего объема, поскольку после погружения в раствор металлической детали жидкость начнет пениться.

Если работы проводятся не на улице, то следует использовать хорошо проветриваемое помещение.

Способы состарить различные металлы

Металл, оформленный под старину, уже на протяжении многих лет считается интересным дизайнерским решением. Благодаря некоторым приемам, металл приобретает специфическую шероховатость, а на его поверхности возникают переливы нескольких цветов.

Многие дизайнеры и рукодельницы задаются вопросом о том, как состарить металл и какие средства для этой цели понадобятся.

На самом деле работы по приданию металлу эффекта старины не вызывают особых затруднений, а также не требуют колоссального расхода средств и времени.

Так выглядит металл, который искусственно состарили

Медь: как состарить?

Отвечая на вопрос о том, как состарить медь, важно упомянуть несколько методов, позволяющих это сделать. Прежде всего следует проверить подлинность меди. Настоящий металл характеризуется золотисто-коричневым оттенком. Также медь практически не притягивается к магниту.

Кроме этого, следует обратить внимание на наличие слоя лака на медном изделии. Если таковой есть, то его необходимо удалить.

Сделать это можно с помощью ацетона (эта жидкость применяется для снятия маникюрного лака) — достаточно пропитать веществом кусочек ватки и тщательно натереть ею медное изделие.

Вместо ацетона можно взять метиловый спирт или растворитель для краски. После обработки изделия ацетоном следует замочить его в горячей воде. Такой прием поможет окончательно удалить лак.

Если медный предмет не имеет лакового покрытия, то его достаточно просто обезжирить. Для этой цели подойдет раствор воды и уксуса (1:1) или медицинский спирт. Подготовку изделия к состариванию заканчивают сушкой. Для этой цели подойдет фен или газовая горелка.

Существует 3 проверенных способа, позволяющих состарить медь:

Другие методы

Такие методы подходят для состаривания других видов металла. К примеру, если нужно состарить латунь, достаточно взять яблочный уксус (3 части) и соль (1 часть). Из компонентов готовят раствор и наливают его во флакон для распыления. В течение получаса изделие следует равномерно орошать полученным раствором. В конце работы предмет нужно отполировать парафином.

Также металлическое изделие можно покрасить, и для этого нужно подготовить наждачную бумагу, растворитель, черную акриловую краску, кисть-губку, другой оттенок акриловой краски (это будет акцентный цвет).

Перед тем как приступить к работе над изделием, нужно обработать его наждачной бумагой, а после следует обезжирить поверхность предмета. Затем нужно взять кисть, смочить ее водой и окунуть в краску черного цвета. Изделие окрашивают и оставляют его высыхать на ночь.

После предмет нужно неравномерными мазками окрасить краской акцентного цвета. Слой краски должен сохнуть минимум двое суток.

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Патинирование (чернение, состаривание) меди, латуни и бронзы своими руками

Патинирование меди, а также другие методы ее декоративной обработки (в том числе в домашних условиях) позволяют сделать изделия из этого металла более привлекательными, придать им налет благородной старины. Подвергать такой обработке можно предметы, изготовленные не только из меди, но и из таких ее сплавов, как бронза и латунь.

Используя различные способы патинирования медных сплавов, можно добиться совершенно разнообразных оттенков

Патинирование и оксидирование

Поверхность многих металлов (и медь входит в их число) при взаимодействии с окружающим воздухом и различными химическими веществами начинает покрываться тонким слоем окисей и закисей. Такой процесс, который также приводит к изменению цвета металлической поверхности, называется оксидирование. По большей части процесс окисления металла происходит естественным путем, но люди научились вызывать его искусственно, в производственных или домашних условиях, что делается для придания изделию состаренного вида.

Не следует путать оксидирование с патинированием – процессом, суть которого заключается в том, что на поверхности металла при взаимодействии с различными химическими элементами формируется тонкий слой сернистых или хлористых соединений. Патинирование, которое, как и оксидирование, сопровождается изменением цвета меди и бронзы, также можно выполнять искусственно, используя для этого специальные составы.

Старение меди происходит с течением времени естественным путем или сразу при обработке поверхности какими-либо препаратами

Если в естественных условиях процесс окисления и покрытия патиной меди или бронзы может протекать годами, то при использовании специальных растворов патинирование происходит за очень короткий промежуток времени. Поверхность изделия, помещенного в такой раствор, буквально на глазах меняет свой цвет, приобретая налет благородной старины. Используя различные химические составы, можно в производственных и даже в домашних условиях выполнять такие процедуры, как чернение меди, патинирование предметов из меди и бронзы, чернение латуни.

Подготовка к обработке

Решив выполнить патинирование или оксидирование, вы должны не только внимательно изучить вопрос о том, как состарить латунь, бронзу или выполнить чернение меди, но и предусмотреть необходимые меры безопасности.

Преимущественное большинство химических составов, которые применяются для осуществления подобных процедур, являются очень токсичными и выделяют пары, представляющие значительную опасность для здоровья человека.

Поэтому для хранения таких веществ как в производственных, так и в домашних условиях следует использовать сосуды с хорошо притертыми пробками, которые предотвратят попадание ядовитых паров в окружающий воздух.

Храните химикаты в недоступном для детей месте

Саму процедуру, проводимую для изменения цвета поверхности изделия под воздействием на него химических веществ, следует выполнять в специальном шкафу, к которому подведена вытяжная вентиляция. Следует иметь в виду, что дверцы такого шкафа в процессе выполнения оксидирования или патинирования должны быть слегка приоткрыты, что обеспечит эффективную вытяжку вредных паров из его внутренней части.

Изделия из меди, латуни и бронзы перед патинированием следует тщательно очистить, обезжирить и промыть в теплой воде. После самой процедуры патинирования или оксидирования обработанные предметы также промывают и укладывают в опилки для просушки.

Использование опилок является более щадящим методом просушки, так как выполнение такой процедуры при помощи тканевого материала может повредить тонкую пленку сформированной патины, которая еще не закреплена лаком.

Кроме того, при помощи ткани после патинирования практически невозможно качественно удалить влагу из углублений на рельефных поверхностях, а опилки ее легко вытянут.

Покрытую лаком поверхность можно отполировать войлочной насадкой

Изменения цвета меди и ее сплавов от серого до черного

Серый, темно-серый или черный цвет меди и ее сплавов делает внешний вид изделия более привлекательным и презентабельным. Для получения этих цветов, степень насыщенности которых можно регулировать, нужен используемый уже не один десяток лет состав «серная печень». Свое название он получил из-за того, что в процессе приготовления он должен спечься, то есть превратиться в запекшуюся массу.

Чтобы сделать такой состав для патинирования в домашних условиях, необходимо выполнить следующие действия:

- одну часть порошковой серы смешивают с двумя частями поташа;

- полученную смесь помещают в жестяную банку, которую затем надо поставить на огонь;

- дождавшись расплавления порошка и начала его спекания, необходимо поддерживать этот процесс на протяжении 15 минут.

Для приготовления серной печени понадобится сода и сера

В процессе спекания порошка на его поверхности может вспыхнуть сине-зеленое пламя, которое можно не сбивать, так как оно не ухудшит качественные характеристики серной печени. После окончания спекания и полного остывания полученную массу следует измельчить до порошкообразного состояния. Этот порошок, если его поместить в стеклянную банку с плотно закрывающейся крышкой, можно хранить достаточно долго.

Для того чтобы при помощи серной печени выполнить патинирование различных металлических сплавов, используют несколько основных методов. Метод №1

Данный способ предполагает использование водного раствора серной печени. С его помощью можно изменить цвет изделий, изготовленных из следующих материалов:

- меди;

- стерлингового серебра;

- бронзы и латуни.

Цвета, которыми можно окрасить поверхности изделий при помощи данного метода, также различаются:

- медь и серебро – пурпурный, голубой (получить очень сложно), серый, коричнево-серый, черный;

- латунь и бронза – нежно-золотистый.

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Старение алюминиевых сплавов

Старение проводится для улучшения прочностных характеристик изделия. Этот вид термической обработки заключается в выдержке в условиях обычного температурного режима.

Повышение прочности достигается путем распада твердого раствора, что необходимо после закалки, так как закалка приводит к пресыщенности металла.

Существует два способа старения алюминиевых сплавов: естественное и искусственное.

Естественное старение происходит без предварительного нагрева при обычных температурах. Это может происходить в условиях обычного склада или промышленного помещения, где температура воздуха не превышает 30 градусов.

Естественное старение возможно из-за особого свойства алюминия, которое называется «свежезакаленное состояние». Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Искусственное старение проводится путем нагрева изделий до температуры 200 градусов. Это активирует процесс диффузии, что способствует улучшенному растворению составных элементов. Выдержка составляет от нескольких часов до нескольких суток.

Следует отметить, что искусственно состаренные сплавы можно вернуть к изначальному состоянию. Для этого нужно нагреть изделие до 250 градусов с выдержкой до одной минуты. Выдержка должна проводится в селитряной ванне в строго определенное время, с точностью до нескольких секунд.

Причем подобный возврат можно выполнять несколько раз, без потери прочности материала, но с небольшим изменением свойств. Возврат состаренного металла обычно проводят с целью восстановления пластичности, необходимой для изменения формы изделия.

Любой из типов термообработки широко используется в промышленности. Благодаря чему у производителей есть возможность получения материалов, полностью соответствующих требованиям производства. Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Главное условие при термообработке – соблюдение требований и рекомендаций к температурному режиму обработки и времени выдержки. Малейшие отклонения могут привести к необратимым изменениям свойств материала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru

Как «состарить» металл

Во все времена ржавчина являлась одним из самых серьезных врагов железных изделий. Пострадавшим от коррозии вещам очень сложно вернуть привлекательность, а в особо запущенных случаях, изъеденный ржавчиной предмет приходится выбрасывать.

Между тем, как это ни странно звучит, рыжий или бурый налет на металле может быть желанным явлением.

Это как никто другой хорошо знают дизайнеры, реставраторы и другие специалисты, по роду своей деятельности, сталкивающиеся со старинными вещами и их имитацией.

Необходимость «состарить» предметы и их отдельные детали, изготовленные из железа и его сплавов, возникает не так уж и редко. Например, вы стали обладателем замечательного винтажного сундука, который достоин стать настоящим украшением вашей гостиной или кабинета, но имеет серьезный недостаток – отсутствие одной из петель крышки.

Сегодня найти или заказать у слесаря идентичный элемент совсем несложно, но даже мастерски изготовленная реплика не будет смотреться рядом с оригиналом, имеющим благородный старинный вид с легким налетом коррозии.

Возможно ли обработать металл так, чтобы он выглядел старше на десятки, а то и сотни лет? Разумеется можно и мы расскажем, как это сделать без особых усилий и затрат.

Материалы и инструменты

Для «состаривания» металлических предметов вам не понадобится ни дорогостоящее оборудование ни сложные, многокомпонентные химические составы. Практически все, что необходимо для работы, можно отыскать в ящике с инструментами, гараже или, в крайнем случае, в ближайшем хозяйственном магазине:

Работу лучше выполнять под открытым небом в солнечный день, и это связано не только с использованием реактивов, дающих бурную реакцию с выделением газов, но и с тем, что под действием прямых солнечных лучей работа будет продвигаться гораздо быстрее.

Приступаем к работе

Как мы уже говорили, для обработки металла «под старину» лучше выбрать погожий солнечный день и выполнять все операции под открытым небом. Но если это невозможно, то позаботьтесь о том, чтобы помещение, где вы работаете, хорошо вентилировалось или, хотя бы, проветривалось. Процесс искусственного «ржавения» железа состоит из нескольких этапов:

- Тщательно очистите железный предмет от пыли, масел и других загрязнений. Если его поверхность окрашена, то следует удалить лакокрасочное покрытие механическим или химическим способом.

- Обработайте поверхность металла наждачной бумагой до легкой шероховатости. Это сделает реакцию окисления металла более активной.

- Установите пластиковую емкость на ровное основание и поместите в нее подготовленную деталь.

- Защитите глаза очками, а руки – резиновыми перчатками. Пренебрегая средствами защиты, вы подвергаете свой организм серьезной опасности.

- Наносим уксус на предмет, помещенный в емкость, используя распылитель.

- Дайте кислоте вступить в реакцию с металлом. Появление ржавчины станет заметно уже через несколько минут.

- Смешайте два стакана перекиси водорода, четыре столовые ложки уксуса и полторы чайные ложки поваренной соли в пластиковой бутылке. Закрепите на емкости распылитель и начните наносить получившуюся смесь на металл. Если пропорции выдержаны правильно, то реакция будет мгновенной – на поверхности металла появятся пузыри, а уже начавшаяся появляться после первоначальной обработки ржавчина активизируется еще больше.

- Оставьте изделие сохнуть с нанесенным на него составом на 5-10 минут. В случае, если обрабатывается большая площадь, может потребоваться несколько больше времени.

- Для того, чтобы получить легкий налет старины, достаточно однократной обработки. Но в том случае, если нужно получить очень ржавую вещь, процесс придется повторить 2-4 раза.

- После достижения ожидаемого результата, извлеките предмет из пластиковой емкости, а оставшийся в ней раствор разбавьте водой и вылейте в канализацию.

- Чтобы сохранить получившийся эффект ржавчины, нанесите на «состаренную» поверхность прозрачный акриловый герметик. Защитный слой не только предотвратит окрашивание ржавчиной контактирующих с деталью предметов, но и остановить процесс коррозии, который может продолжиться уже без вашего участия и, в конце концов, полностью разрушить предмет.

Полученная в результате такой обработки ржавчина неотличима от образовавшейся естественным способом. Акриловый барьер позволит металлу сохранять стабильный внешний вид долгие годы и при этом сам будет незаметен.

Полезные советы 30.11.2020 11:08:35