Суть способа

Идея основана на переносе небольших порций материала при возникновении плазменных разрядов. Операция расплавления и осаждения лигатуры происходит в воздушно-газовой среде. Способ напоминает микро-сварочный процесс.

Возникновение кратковременного электрического импульса, вызывает расплавление легирующей основы электрода и перенос её на обрабатываемую поверхность. Отсюда, другое название процесса, — «электроискровое покрытие», «электроискровое упрочнение».

Преимущества

Метод поверхностного упрочнения получил развитие, благодаря ряду потребительских свойств:

- возможность осуществлять точечное воздействие на площади, не превышающей долей миллиметра; защита окружающей поверхности не требуется;

- обеспечение надёжного контакта нанесённой лигатуры с основной поверхностью обрабатываемой детали, — высокая степень адгезии; объясняется тем, что при процессе происходит частичная диффузия (проникновение) вглубь металла;

- возникновение небольшого теплового фона; в результате, отсутствует нагрев поверхности, не возникает деформация изделия;

- простой технологический процесс; не требуется специальной подготовки поверхности;

- энергоёмкость не превышает 2 кВт;

- оборудование имеет небольшие габаритные размеры и массу, вследствие этого, транспортабельно в качестве ручной клади;

- высокий кпд, — массовый перенос металла находится в диапазоне 60-80%.

ЛЕКЦИЯ №14 УПРОЧНЕНИЕ ПОВЕРХНОСТЕЙ ТРЕНИЯ

14.1. ПОКРЫТИЕ ДИСУЛЬФИДОМ МОЛИБДЕНА

Дисульфид молибдена наносят на трущиеся детали непосредственно в виде порошка, втираемого в поверхность, или вводят в состав пленкообразующего материала, наносимого на поверхность. Покрытия с толщиной пленки 8—12 мкм непригодны для нанесения на дорожки качения подшипников и их в основном наносят на сепараторы подшипников больших размеров.

Покрытия, полученные втиранием порошка, имеют толщину около 1 мкм и в связи с этим небольшой срок службы. В подшипниках качения такие покрытия применяют при условии использования самосмазывающихся материалов для сепаратора; покрытия наносят на дорожки качения, а иногда и на тела качения. Это обеспечивает надежную работу подшипника в начальный период эксплуатации.

Порошок дисульфида молибдена наносят на детали подшипников качения в галтовочных барабанах. А. П. Бабичев и Ю. И. Андрющенко разработали вибрационный метод нанесения покрытия. Порошок дисульфида молибдена под действием вибрации наносится на обрабатываемые детали. Покрытие производится в установках, имеющих камеры соответствующего объема при амплитуде колебаний 1,5 мм и частоте 40 Гц; источником вибрации служит вращающийся несбалансированный вал. Для получения покрытия большей толщины и лучшего сцепления его с поверхностью деталей последние подвергают легкому травлению для образования шероховатой поверхности.

Испытания образцов на контактную усталость с покрытиями, нанесенными вибрационным методом, показали его преимущества.

Покрытие дисульфидом молибдена применяют для уменьшения фреттинг-коррозии деталей. Этот способ дает хорошие результаты, например, в болтовых соединениях. Прочность соединений (число циклов до разрушения) может увеличиться вдвое.

14.2. ЭЛЕКТРОИСКРОВОЕ И ЭЛЕКТРОДУГОВОЕ УПРОЧНЕНИЕ ПОВЕРХНОСТЕЙ

Электроискровому упрочнению поддаются все черные металлы. Механизм процесса отличается значительной сложностью, представляя собой совокупность эрозионного, термического и термохимического процессов и контактного переноса материала.

Для упрочняющих электродов применяют твердые сплавы, составляющими которых являются карбиды титана и вольфрама и кобальт, феррохром, хром-марганец, хром, алюминий, белый чугун, сталь СтЗ и графит.

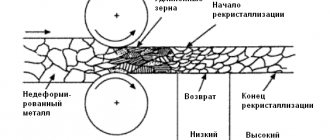

Различают три режима: мягкий, средний и грубый (жесткий). Ужесточение режимов повышает производительность, но понижает твердость и чистоту поверхности. Переход от мягкого режима к жесткому может понизить твердость поверхностного слоя на 20%; тем не менее она остается более НКС 50.

Верхний белый слой упрочненной поверхности состоит из аустенита и мартенсита, нитридов железа и карбидов легирующих элементов. Белый слой образуется и в том случае, если электрод изготовлен из алюминия или меди. Подслой представляет собой структуру типа мартенсита и троостита, а иногда и сорбита.

Упрочнение деталей, не оказывая влияния на ударную вязкость, снижает сопротивление усталости в связи со значительными остаточными напряжениями растяжения в упрочненном слое и увеличением шероховатости поверхности. Имеется положительный опыт упрочнения режущего и штампового инструмента в промышленных масштабах.

Слой толщиной около 0,1 мм на деталях из конструкционной углеродистой стали или чугуна недостаточно прочен. Для упрочнения слоя И. И. Кичкиным предложен комбинированный искро-дуговой метод, названный термоискровым. Сущность метода состоит в том, что нанесенный электроискровым способом с помощью твердосплавного электрода слой подвергается кратковременному воздействию электрической дуги, получаемой на той же установке при отключенной электрической емкости. При второй операции под белым слоем образуется слой толщиной 1,5—2 мм и твердостью, снижающейся от НУ 1000 до НУ 500. Шероховатость поверхности после комбинированного упрочнения примерно такая же, как после обычной наплавки. Метод применяют для упрочнения работающих в абразивной среде деталей прессов при изготовлении кирпича, деталей шнеков цементных заводов, машин керамического производства и т. д.

Электроискровому упрочнению подвергают рабочие детали дорожных, строительных и землеройных машин, работающих в абразивной среде; лопатки дробеструйных аппаратов; детали механизмов литейных цехов. Электроискровое упрочнение получило также применение для восстановления и упрочнения посадочных мест в неподвижных сопряжениях и скользящих посадках.

Электроискровое упрочнение не требует предварительного нагрева деталей и последующей их термообработки; не вызывает коробления. Упрочненный слой имеет высокую износостойкость, а при достаточной глубине и соответствующем подборе электродов— высокую жаростойкость. Наклеп позволяет исключить неблагоприятное влияние электроискрового упрочнения на сопротивление усталости.

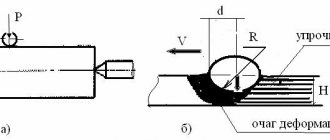

14.3. МЕХАНИЧЕСКИЙ НАКЛЕП ПОВЕРХНОСТЕЙ

Пластическая деформация поверхностного слоя металла получила как технологический процесс большое распространение для упрочнения деталей машин, работающих в условиях переменных напряжений, и для чистовой обработки деталей. Механический наклеп поверхностей применяют также для повышения износостойкости деталей. Его относят к процессам упрочняющей технологии [60].

Наклеп поверхностей не только как средство повышения износостойкости, но и как отделочная операция влияет на износостойкость пар трения вследствие повышения твердости поверхностного слоя деталей, возникновения остаточных напряжений сжатия в нем, образования поверхностей с малой шероховатостью и улучшения геометрии всей поверхности. Так, после накатывания шариковыми головками конструкции В. А. Белова плоских чугунных поверхностей, обработанных торцовыми фрезами, шероховатость поверхности понизилась с Яг—20 мкм до Ка=0,16

мкм, а плоскостность улучшилась: при проверке на краску число пятен в квадрате 25X25 мм возросло с 3—4 до 8—12.

Результаты лабораторных испытаний показали следующее: наклеп поверхностей со сглаживанием их ускоряет процесс приработки пар и уменьшает приработочный, износ; поверхность с наклепом менее подвержена схватыванию, чем шлифованная и обточенная; для данного режима трения существует оптимальный режим отделочно-уплотняющей обработки.

Пластическая поверхностная деформация повышает износостойкость пар трения скольжения только в период приработки. При малых скоростях скольжения и работе с перерывами упрочнение может существенно повысить долговечность втулок из бронзы БрОЦС 6—6—3, которые проработали в узлах крепления без ремонта два-три ресурса (испытания И. Т. Семака).

При абразивном изнашивании нет оснований ожидать положительного эффекта от наклепа поверхностей.

В отношении деталей, воспринимающих контактные нагрузки, обработка дробью хотя и приводит к повышению сопротивления усталости, дает меньший эффект, чем при упрочнении деталей, работающих при изгибе, кручении и т. п.; накатывание рабочих поверхностей ходовых колес роликов и подобных им деталей нецелесообразно вследствие понижения сопротивления выкрашиванию; накатывание крупномодульных колес по твердым рабочим поверхностям зубьев и впадинам резко повышает их долговечность.

Упрочнение накатыванием валков горячей прокатки, по данным Л. В.’Андреюка, увеличивает их износостойкость в основном за счет меньшего износа в начальный период их службы.

14.4. АЛМАЗНОЕ ВЫГЛАЖИВАНИЕ

Алмазное выглаживание применяют для поверхностей трения деталей, изготовленных из закаленных сталей, цветных металлов и сплавов, а также деталей, покрытых электролитическим методом хромом или никелем. Алмазному выглаживанию подвергают наружные цилиндрические поверхности валов, поршней, поршневых и кривошипных пальцев, направляющие станков, плоские торцовые поверхности деталей, тонкостенные и маложесткие детали, фасонные и конусные поверхности тел вращения и др.

Алмазное выглаживание обеспечивает малую шероховатость поверхности (Rа=0,16…0,02 мкм), увеличивает твердость на 30—40%, предел выносливости на 17—26%. Сопротивление усталости обработанных деталей выше, чем деталей, обработанных суперфинишированием, в 3,6 раза (Л. Н. Хворостухин).

При выглаживании закаленных сталей происходит интенсивный распад остаточного аустенита и переход его в мартенсит. Остаточные напряжения сжатия могут составить 7,5—10 МПа. Пластическая деформация сдвига способствует образованию мелкокристаллической структуры, с ориентированием зерен вдоль направления деформации. Толщина упрочненного слоя 0,01—0,02 мм. Трудоемкость алмазного выглаживания деталей из закаленных сталей меньше трудоемкости абразивных методов обработки (суперфиниширования, шлифования и др.).

Алмазное выглаживание производят на универсальных и специальных станках, в качестве смазочно-охлаждающей жидкости применяют масло индустриальное И-20А. При выглаживании стружка с детали не снимается, а происходит сглаживание микронеровностей, оставшихся от предыдущей обработки. Металл с выступов уходит во впадины, имеющиеся на поверхности детали. При этом размер детали несколько изменяется вследствие пластической деформации. Исследования показали, что при алмазном выглаживании износостойкость стальных деталей в 1,5 раза выше, чем при полировании.

14.5. ОБРАБОТКА ПОВЕРХНОСТЕЙ ЛУЧОМ ЛАЗЕРА

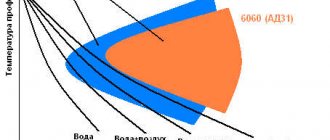

При воздействии лазерного луча на металлическую поверхность она быстро нагревается до высокой температуры и при прекращении облучения сразу же охлаждается. Получается своеобразная закалка поверхности. Такую закалку лазерным лучом можно использовать для обработки стальных и чугунных деталей с целью повышения их износостойкости.

Особенностью обработки поверхности лучом лазера является локальность: лазерный луч закаливает поверхность на небольшую глубину в виде узких полос, которые наносят на некотором расстоянии одна от другой. Деталь, обработанная лучом лазера, не требует механической обработки. Лучом лазера можно обрабатывать труднодоступные поверхности деталей.

Лазерное упрочнение может найти применение при изготовлении стальных и чугунных деталей сельскохозяйственных машин, при ремонте автомобилей, тракторов и других машин массового производства. Износостойкость трущихся деталей, не подвергаемых термической обработке, может быть при этом повышена в 5 раз (Е. Л. Воловик).

14.1. ПОКРЫТИЕ ДИСУЛЬФИДОМ МОЛИБДЕНА

Дисульфид молибдена наносят на трущиеся детали непосредственно в виде порошка, втираемого в поверхность, или вводят в состав пленкообразующего материала, наносимого на поверхность. Покрытия с толщиной пленки 8—12 мкм непригодны для нанесения на дорожки качения подшипников и их в основном наносят на сепараторы подшипников больших размеров.

Покрытия, полученные втиранием порошка, имеют толщину около 1 мкм и в связи с этим небольшой срок службы. В подшипниках качения такие покрытия применяют при условии использования самосмазывающихся материалов для сепаратора; покрытия наносят на дорожки качения, а иногда и на тела качения. Это обеспечивает надежную работу подшипника в начальный период эксплуатации.

Порошок дисульфида молибдена наносят на детали подшипников качения в галтовочных барабанах. А. П. Бабичев и Ю. И. Андрющенко разработали вибрационный метод нанесения покрытия. Порошок дисульфида молибдена под действием вибрации наносится на обрабатываемые детали. Покрытие производится в установках, имеющих камеры соответствующего объема при амплитуде колебаний 1,5 мм и частоте 40 Гц; источником вибрации служит вращающийся несбалансированный вал. Для получения покрытия большей толщины и лучшего сцепления его с поверхностью деталей последние подвергают легкому травлению для образования шероховатой поверхности.

Испытания образцов на контактную усталость с покрытиями, нанесенными вибрационным методом, показали его преимущества.

Покрытие дисульфидом молибдена применяют для уменьшения фреттинг-коррозии деталей. Этот способ дает хорошие результаты, например, в болтовых соединениях. Прочность соединений (число циклов до разрушения) может увеличиться вдвое.

14.2. ЭЛЕКТРОИСКРОВОЕ И ЭЛЕКТРОДУГОВОЕ УПРОЧНЕНИЕ ПОВЕРХНОСТЕЙ

Электроискровому упрочнению поддаются все черные металлы. Механизм процесса отличается значительной сложностью, представляя собой совокупность эрозионного, термического и термохимического процессов и контактного переноса материала.

Для упрочняющих электродов применяют твердые сплавы, составляющими которых являются карбиды титана и вольфрама и кобальт, феррохром, хром-марганец, хром, алюминий, белый чугун, сталь СтЗ и графит.

Различают три режима: мягкий, средний и грубый (жесткий). Ужесточение режимов повышает производительность, но понижает твердость и чистоту поверхности. Переход от мягкого режима к жесткому может понизить твердость поверхностного слоя на 20%; тем не менее она остается более НКС 50.

Верхний белый слой упрочненной поверхности состоит из аустенита и мартенсита, нитридов железа и карбидов легирующих элементов. Белый слой образуется и в том случае, если электрод изготовлен из алюминия или меди. Подслой представляет собой структуру типа мартенсита и троостита, а иногда и сорбита.

Упрочнение деталей, не оказывая влияния на ударную вязкость, снижает сопротивление усталости в связи со значительными остаточными напряжениями растяжения в упрочненном слое и увеличением шероховатости поверхности. Имеется положительный опыт упрочнения режущего и штампового инструмента в промышленных масштабах.

Слой толщиной около 0,1 мм на деталях из конструкционной углеродистой стали или чугуна недостаточно прочен. Для упрочнения слоя И. И. Кичкиным предложен комбинированный искро-дуговой метод, названный термоискровым. Сущность метода состоит в том, что нанесенный электроискровым способом с помощью твердосплавного электрода слой подвергается кратковременному воздействию электрической дуги, получаемой на той же установке при отключенной электрической емкости. При второй операции под белым слоем образуется слой толщиной 1,5—2 мм и твердостью, снижающейся от НУ 1000 до НУ 500. Шероховатость поверхности после комбинированного упрочнения примерно такая же, как после обычной наплавки. Метод применяют для упрочнения работающих в абразивной среде деталей прессов при изготовлении кирпича, деталей шнеков цементных заводов, машин керамического производства и т. д.

Электроискровому упрочнению подвергают рабочие детали дорожных, строительных и землеройных машин, работающих в абразивной среде; лопатки дробеструйных аппаратов; детали механизмов литейных цехов. Электроискровое упрочнение получило также применение для восстановления и упрочнения посадочных мест в неподвижных сопряжениях и скользящих посадках.

Электроискровое упрочнение не требует предварительного нагрева деталей и последующей их термообработки; не вызывает коробления. Упрочненный слой имеет высокую износостойкость, а при достаточной глубине и соответствующем подборе электродов— высокую жаростойкость. Наклеп позволяет исключить неблагоприятное влияние электроискрового упрочнения на сопротивление усталости.

14.3. МЕХАНИЧЕСКИЙ НАКЛЕП ПОВЕРХНОСТЕЙ

Пластическая деформация поверхностного слоя металла получила как технологический процесс большое распространение для упрочнения деталей машин, работающих в условиях переменных напряжений, и для чистовой обработки деталей. Механический наклеп поверхностей применяют также для повышения износостойкости деталей. Его относят к процессам упрочняющей технологии [60].

Наклеп поверхностей не только как средство повышения износостойкости, но и как отделочная операция влияет на износостойкость пар трения вследствие повышения твердости поверхностного слоя деталей, возникновения остаточных напряжений сжатия в нем, образования поверхностей с малой шероховатостью и улучшения геометрии всей поверхности. Так, после накатывания шариковыми головками конструкции В. А. Белова плоских чугунных поверхностей, обработанных торцовыми фрезами, шероховатость поверхности понизилась с Яг—20 мкм до Ка=0,16

мкм, а плоскостность улучшилась: при проверке на краску число пятен в квадрате 25X25 мм возросло с 3—4 до 8—12.

Результаты лабораторных испытаний показали следующее: наклеп поверхностей со сглаживанием их ускоряет процесс приработки пар и уменьшает приработочный, износ; поверхность с наклепом менее подвержена схватыванию, чем шлифованная и обточенная; для данного режима трения существует оптимальный режим отделочно-уплотняющей обработки.

Пластическая поверхностная деформация повышает износостойкость пар трения скольжения только в период приработки. При малых скоростях скольжения и работе с перерывами упрочнение может существенно повысить долговечность втулок из бронзы БрОЦС 6—6—3, которые проработали в узлах крепления без ремонта два-три ресурса (испытания И. Т. Семака).

При абразивном изнашивании нет оснований ожидать положительного эффекта от наклепа поверхностей.

В отношении деталей, воспринимающих контактные нагрузки, обработка дробью хотя и приводит к повышению сопротивления усталости, дает меньший эффект, чем при упрочнении деталей, работающих при изгибе, кручении и т. п.; накатывание рабочих поверхностей ходовых колес роликов и подобных им деталей нецелесообразно вследствие понижения сопротивления выкрашиванию; накатывание крупномодульных колес по твердым рабочим поверхностям зубьев и впадинам резко повышает их долговечность.

Упрочнение накатыванием валков горячей прокатки, по данным Л. В.’Андреюка, увеличивает их износостойкость в основном за счет меньшего износа в начальный период их службы.

14.4. АЛМАЗНОЕ ВЫГЛАЖИВАНИЕ

Алмазное выглаживание применяют для поверхностей трения деталей, изготовленных из закаленных сталей, цветных металлов и сплавов, а также деталей, покрытых электролитическим методом хромом или никелем. Алмазному выглаживанию подвергают наружные цилиндрические поверхности валов, поршней, поршневых и кривошипных пальцев, направляющие станков, плоские торцовые поверхности деталей, тонкостенные и маложесткие детали, фасонные и конусные поверхности тел вращения и др.

Алмазное выглаживание обеспечивает малую шероховатость поверхности (Rа=0,16…0,02 мкм), увеличивает твердость на 30—40%, предел выносливости на 17—26%. Сопротивление усталости обработанных деталей выше, чем деталей, обработанных суперфинишированием, в 3,6 раза (Л. Н. Хворостухин).

При выглаживании закаленных сталей происходит интенсивный распад остаточного аустенита и переход его в мартенсит. Остаточные напряжения сжатия могут составить 7,5—10 МПа. Пластическая деформация сдвига способствует образованию мелкокристаллической структуры, с ориентированием зерен вдоль направления деформации. Толщина упрочненного слоя 0,01—0,02 мм. Трудоемкость алмазного выглаживания деталей из закаленных сталей меньше трудоемкости абразивных методов обработки (суперфиниширования, шлифования и др.).

Алмазное выглаживание производят на универсальных и специальных станках, в качестве смазочно-охлаждающей жидкости применяют масло индустриальное И-20А. При выглаживании стружка с детали не снимается, а происходит сглаживание микронеровностей, оставшихся от предыдущей обработки. Металл с выступов уходит во впадины, имеющиеся на поверхности детали. При этом размер детали несколько изменяется вследствие пластической деформации. Исследования показали, что при алмазном выглаживании износостойкость стальных деталей в 1,5 раза выше, чем при полировании.

14.5. ОБРАБОТКА ПОВЕРХНОСТЕЙ ЛУЧОМ ЛАЗЕРА

При воздействии лазерного луча на металлическую поверхность она быстро нагревается до высокой температуры и при прекращении облучения сразу же охлаждается. Получается своеобразная закалка поверхности. Такую закалку лазерным лучом можно использовать для обработки стальных и чугунных деталей с целью повышения их износостойкости.

Особенностью обработки поверхности лучом лазера является локальность: лазерный луч закаливает поверхность на небольшую глубину в виде узких полос, которые наносят на некотором расстоянии одна от другой. Деталь, обработанная лучом лазера, не требует механической обработки. Лучом лазера можно обрабатывать труднодоступные поверхности деталей.

Лазерное упрочнение может найти применение при изготовлении стальных и чугунных деталей сельскохозяйственных машин, при ремонте автомобилей, тракторов и других машин массового производства. Износостойкость трущихся деталей, не подвергаемых термической обработке, может быть при этом повышена в 5 раз (Е. Л. Воловик).

Применение

Электроискровое легирование нашло применение в областях машиностроения и металлообработки:

- автомобильное производство;

- общее машиностроение;

- производство технологической оснастки;

- обработка штампов для термической обработки металлов;

- повышение режущих свойств обрабатывающего инструмента;

- упрочнение зубьев шестерён;

- повышение износостойкости шеек коленчатых валов и другие области применения;

- ремонтные операции при восстановлении работоспособности повреждённых деталей.

Благодаря локализации площади обработки, способ электроискрового упрочнения применяют часовых дел мастера, ювелиры. Прижился метод у любителей создавать действующие металлические копии автомобилей, кораблей, самолётов. Метод позволил наносить покрытие на стекло и керамику.

Оборудование

В состав оборудования для электроискрового легирования входит:

- источник питания (генератор импульсов) с электронным блоком управления;

- электромагнитный вибратор (возбудитель);

- легирующий электрод;

- держатель детали (легируемый электрод);

- сетевой кабель.

Генератор импульсов обеспечивает выдачу тока в диапазоне частот 100-400 Гц. Эти значения считаются оптимальными. Получены в ходе экспериментальной обработки различных материалов. Отклонение в обе стороны приводит к ухудшению показателей обработки.

Применяются специальные генераторы униполярных импульсов на полупроводниках. Другой вид оборудования — релаксационные генераторы.

В качестве лигатуры применяют широкий ассортимент металлов и их химических соединений:

- снижению трения способствуют свинец, олово, висмут, индий и графит;

- износостойкость и твёрдость придают карбиды и бориды тугоплавких металлов (молибден, вольфрам, рений, хром);

- коррозионная стойкость обеспечивается покрытием из кремния, алюминия или феррохрома.

Технология проведения электроискрового легирования

После того, как установка электроискрового легирования приведена в действие, импульсы определенной частоты подаются на электромагнитный возбудитель через электрод, направленный на подлежащий обработке участок. Процесс сопровождается выделением тепловой энергии, которая плавит массу лигатуры, предназначенную для нанесения — и ее частицы осаждаются на предназначенной для обработки поверхности. В зависимости от интенсивности движения расплава к поверхности объекта, нанесенный материал может образовывать лунку, которую сам же и закрывает, или ложиться на плоскость однородным равномерным покрытием. Скорость проведения реакции должна варьироваться в зависимости и от материала лигатуры — соотношение разных составляющих требует соблюдения конкретных правил проведения процедуры.