При поиске альтернативных решений для обогрева помещений, многие люди обращают внимание на печь из дисков автомобиля. Правильное обустройство такой конструкции позволяет обогреть около 15−16 квадратных метров площади, поэтому его можно назвать хорошим решением для домашней бани или неплохим варочным прибором.

Главное достоинство изделия — доступность основного материала, который используется для создания. Речь идёт о толстой, стойкой стали с повышенной прочностью. Не секрет, что котельная сталь листового и профильного типа отличается высокой стоимостью, а обычная конструктивная в печном строении быстро деформируется и перегорает.

Создать печку из автомобильных дисков своими руками достаточно просто. Для этого следует применить два куска металла с одним размером и весом: один простой стальной, а второй из колесного диска, а затем нагреть эти элементы до соответствующей температуры. Можно сделать это в кухне на газе. Первая деталь сразу начнёт издавать запах горячего железа, а вторую можно будет раскалить до оранжевого цвета (это случается при температуре около 900 градусов).

При этом в воздухе будет отсутствовать неприятный запах гари. Печи из автомобильных дисков пользуются популярностью из-за такой особенности, что они практически не сушат воздух и не выделяют в окружающую среду опасные токсины. Это объясняется тем фактом, что колесные диски выполнены из специальных сталей, которые обладают устойчивой к коррозии поверхности. Жаропрочность подобных изделий, конечно же, не нормируется, правда, допустимого запаса стойкости вполне хватает для обустройства дровяно-угольной печки.

Важные особенности дисков

Чтобы успешно соорудить печку из автомобильных дисков в домашних условиях, недостаточно просто выучить преимущества таких изделий. Важно также обратить внимание и на недостатки исходного сырья, а также ряд конструктивных особенностей печей. Из недостатка специальной стали — отсутствие нормирования на сварочные свойства. Сегодня существует несколько различных технологий производства колесных дисков, но в большинстве случаев сварочные мероприятия ограничены с последующим термоотпуском (отжигом), а также дефектоскопией шва. Поэтому никто из производителей дисков даже не догадывается, что в дальнейшем его продукция будет поддаваться сварке.

Исходя из этой особенности, нельзя пренебрегать правилами безопасности и делать печь длительного горения на отработках из дисков. То же самое касается пиролизных печей, которые способны в один момент растрескаться и стать причиной проникновения опасного, кипящего вещества в помещение. А ведь локализировать очаг возгорания будет непросто, т. к. он должен догореть окончательно. На основе таких колесных дисков можно создавать лишь твердотопливные печки.

Важная особенность: сварочные швы для особых эксплуатационных условий, которые не прошли соответствующую сертификацию на качество, считаются ненадежным решением.

Изготовление стапеля

Сборка рамы выполняется сваркой. То есть навыки работы со сварочным аппаратом необходимы.

Стадии выполнения работ:

- В первую очередь собирается прямоугольник из металлопрофиля расчетной длины и ширины, ровно посередине его нужно укрепить дополнительным профилем. Сборка рамы выполняется так, как посчитает нужным будущий хозяин стапеля. Возможно, он захочет дополнительно укрепить продольные стороны рамы, возможно — поперечные. Какой-то определенной принципиальной позиции по этому вопросу нет.

- Для повышения устойчивости автомобиля на стапеле, в его углах нужно наварить высоты, которые будут препятствовать возможному съезду машины.

- Следующий этап — установка крепежей на продольных сторонах рамы. Крепежи — это зажимы с губками, которые потребуются для надежной фиксации остова автомобиля при воздействии на него нагрузок. Строгого места фиксации крепежей быть не может, они должны иметь возможность передвижения по всей длине рамы. Изготовление зажимов своими руками также возможно, но если они есть в свободной продаже, то особого смысла в этом нет, так как самодельный зажим будет стоить примерно столько же, сколько и заводской.

Правила создания

В любом случае при соблюдении некоторых важных правил создание твердотопливной печки из дисков автомобиля будет возможной и успешной. Такую конструкцию вы сможете эксплуатировать в небольших нежилых помещениях, таких как дачный дом, мастерская и т. д. Важно внимательно изучить такие особенности:

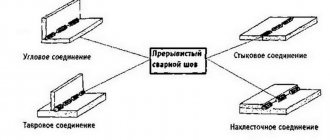

- Важно, чтобы сварной шов оставался высококачественным и с визуальной точки зрения. Избегайте появления видимых дефектов в виде трещин, брызг, раковин, пузырей и прочих неровностей.

- За один раз сваривают две сопряженные заготовки. Проводить варку всей конструкции категорически запрещено.

- После успешного завершения проводки каждого шва сваренные детали оставляют на некоторое время для рассасывания остаточных внутренних напряжений. На каждый килограмм массы требуется от трёх минут.

- Готовую печь после суточной выдержки на рассасывание тех же напряжений дополнительно прогоняют (если речь идёт о стационарной печке, то подобное действие занимает около трёх часов. Переносные уличные нуждаются в часовом прогоне).

На протяжении этого периода происходит и отжиг печи. Если в процессе обработки появляются мелкие дефекты сварки, не больше двух швов, их можно устранить спустя сутки, после чего прогон повторяют.

Как изготовить мобильную подставку

Из основных материалов потребуются:

- деревянные брусы;

- металлические уголки;

- стальные пластины;

- куски швеллера;

- полосы металла;

- поворотные колесики.

Первым делом автор подготавливает деревянные брусы — выравнивает их плоскость на рейсмусовом станке. Потом брусы надо склеить между собой в колоду.

Для большей эстетичности автор решил обжечь поверхность дерева газовой горелкой, а потом — зачистить болгаркой с дисковой щеткой по металлу.

После этого мастер отрезает по размеру заготовки из металлического уголка, и сваривает из них квадратные рамки, которые надо будет установить в нижней и верхней части колоды.

Далее привариваем еще четыре куска уголка по углам колоды, соединяя две рамки между собой.

Что нужно знать о печах

Если вы намерены сделать печку из дисков колес для казана или обогрева нежилого помещения, будьте готовы обратить внимание на ещё одну особенность. Исходя из правил строения пламенных печей на твердом топливе, от пола топки или колосниковой решетки, т. е. места где размещается топливный продукт, до первого по вертикали препятствия току дымовых газов должно находиться около 40−50 сантиметров. Такой вариант необходим при использовании кондиционного топлива. Если оно сырое или бросовое, расстояние увеличивают до 60−80 сантиметров. В таком случае время прогрева печи стремительно вырастает. Поэтому использовать такое топливо для дисковых печей нецелесообразно.

Не секрет, что из твердых топливных продуктов могут выделяться горячие пиролизные газы, которые существенно влияют на тепловыделение. Если они соприкасаются с менее нагретой поверхностью, скорее всего, им не удастся догореть, в результате чего выпадет сажа. Дальнейшее использование такой печи приводит к её закоксованию, на своде топки и в дымоходе появляется плотный нагар. Он существенно уменьшает тепловую эффективность, но отличается пожароопасностью.

Изготовленная из дисков печка часто наполняется именно бросовым топливом, в числе которого:

- гнилой сушняк;

- сыроватые обрезки;

- и другие продукты.

Правда, негодных дисков на печь с приличной высотой может попросту не хватить или же оптимальная схема конструкции предотвратит возможность создания высокой топки. В таком случае для подготовки печи придётся применить нестандартную колосниковую решетку из прочного стального листа в диаметре от 6 миллиметров и арматурных прутьев от 10 миллиметров. Переживать, что допустимого воздуха не хватит для горения не нужно: через отверстие диаметром 10 сантиметров, при дымоходе 1,5 метра высотой, воздуха будет достаточно для 18 кВт мощности на дровах и 30 кВт на угле.

Лебедка мотоблок своими руками

Идея создания плуга-культиватора на мотолебедке для обработки огорода зародилась у меня давно. Посмотрел соответствующие журналы «Моделист-конструктор» с описанием почвообрабатывающих орудий и пришел к выводу, что на основе имевшихся у меня силового агрегата и рычагов управления мотороллера «Электрон» лучше сделать мотолебедку.

У двигателя мощностью 5,5 кВт (7,5 л. с.) переделал зажигание: вместо генератора поставил магнето, закрепив его на кожухе вентилятора охлаждения. Привод — от крыльчатки. Знал, что такая система зажигания и в работе надежнее, и в обслуживании проще. Крутящий момент от силового агрегата передается на барабан с накручиваемым тросом, к концу которого прицеплен плуг.

Передача — цепная, детали для нее я взял от списанных сельхозмашин. Ведущая звездочка (z,, на выходном вале силового агрегата) имеет 14, а ведомая (z2, на барабане) — 45 зубьев, приводная роликовая цепь— ПР-15,875. Диаметр барабана под трос равен 180 мм. Конструкция получилась небольших размеров и массой всего 60 кг.

Из города на дачный участок вожу ее на автомобиле «Москвич». Мотолебедку кладу на заднее сиденье, а плуг-культиватор вместе с отсоединенным рулем управления — в багажник. Своим мотопомощником я доволен: он позволяет не только пахать, но и сажать, окучивать картофель, культивировать грядки. Фиксацию лебедки на месте обеспечивает поворотный якорь с двумя приварными штыками. Во время работы лебедка легко подтягивает к себе прицепленный к тросу плуг-культиватор.

Скорость движения почвообрабатывающего орудия примерно такая же, как и у спокойно шагающего человека. Правда, для каждого нового прохода плуг приходится перекатывать к началу борозды вручную, а мотолебедку перемещать поперек поля. Однако работа продвигается споро, ведь трудимся вдвоем.

В то время как один управляется с лебедкой, помощник успевает перетащить плуг к началу очередной борозды. Теперь об особенностях конструкции. Основание мотолебедки сварено из стальной трубы с наружным диаметром 33,5 мм. К основанию прикреплена моторная рама из стального уголка 35×35 мм с силовым агрегатом мотороллера. А чтобы исключить возникновение нежелательного изгибающего момента (от натяжного действия цепной передачи), в несущую конструкцию мотолебедки добавлены упоры.

К основанию также прикреплены стойки барабана, имеющие по подшипниковому узлу и регулируемой укосине, дополнительное предназначение которой — быть составной частью механизма натяжения цепи (совместно со специальным устройством в задней подвеске силового агрегата). Поворотный якорь, заглубляемый в землю, представляет собой П-образную рамку из стального уголка 45×45 мм с двумя приварными штыками. С основанием мотолебедки якорь соединен шарнирно болтами.

Штыки — из обычных стальных лопат. При установке лебедки в требуемом месте участка помощник наступает на перекладину П-образной рамки, вдавливая в грунт штыки, что и создает надежное сцепление мотолебедки с почвой. Для ровной навивки троса на барабан служит тросоукладчик. Он же играет роль и ограничителя, не допускающего соскальзывания намотки с барабана. К основанию лебедки прикреплена перекладина.

Шарнирно к ней присоединен рычаг тросоукладчика с вилкой для троса и ручкой. Длина плеч тросоукладчика подобрана так, что ручка рычага «ходит» между стойками моторной рамы, а вилка с тросом — между щеками барабана. Рычаги управления мотолебедкой выведены на ручки по обеим сторонам моторной рамы. Слева — рычаг сцепления и кнопка диностартера, справа — ручка «газа», манетка обогатителя топливной смеси и рычаг переключения скоростей.

Конструкция буксируемого почвообрабатывающего орудия универсальная: плуг можно дополнять плужным корпусом, рабочими органами культиватора и окучника. Самый ответственный этап в работе — первый проход. Остальное, что называется, дело техники: плуг будет копировать линию первой борозды, следуя за перекатывающимся по ней бороздным колесом. В основе такой конструкции грядиль от списанного культиватора для сплошной обработки почвы.

Он укорочен, и впереди приварены две направляющие: одна из трубы квадратного сечения с выдвижной осью бороздного колеса, фиксируемой двумя винтами М18, другая — из трубы круглого сечения с выдвижной осью полевого колеса. Колеса диаметром 270 мм от списанного культиватора для междурядной обработки — обрезиненные самоочищающиеся.

При переналадке буксируемого плуга в культиваторный вариант вместо плужного корпуса устанавливается стрельчатая лапа, а под хомут с обеих сторон — бритвенные лапы. Для достижения под рамой большого просвета приходится идти на прикрепление стойки. Зато, выдвигая оси колес из рамы, можно устанавливать любое расстояние между колесами.

Во время культивации трос цепляется за центральное ушко, а на пахоте — за боковое. Глубину пахоты, помимо описанного способа, можно отрегулировать креплением корпуса. Корпус скопирован с хорошо зарекомендовавшего себя конного плуга. Отвал сделан из стального листа толщиной 3 мм; лемех вырезан из лезвия, а стойка — из лапы бритвенного культиватора. Материалом для изготовления полевой доски и распорной планки послужил 5-мм стальной лист.

Читать также: Ткацкий станок что это

В качестве руля использованы готовые рукоятки от того же однокорпусного конного плуга. Но можно довольствоваться и самодельной сварной конструкцией, скажем, из стальной водогазопроводной трубы. Крепление — в задней части грядиля болтами М14. Как и ранее опубликованные аналоги (см., например, «Моделист-конструктор» № 9’81, 3’89, 6’90, 4’94, 2’95, 8’95 и 1’97), моя лебедка имеет преимущества перед привычными мотоблоками. Она проще, надежнее и универсальнее.

А самое главное, дает возможность обрабатывать огород прямо от забора, не оставляя поворотных полос. Да и почву не утрамбовывает. За час такой мотолебедкой можно вспахать пять соток, израсходовав при этом менее одного литра бензина.

(Автор: А.НЕГРЕЕВ, г. Алексеевка, Белгородская обл)

Мотолебедка: 1 — основание (стальная водогазопроводная труба 33,5×3,25); 2— трос; 3 — стойки с регулируемыми укосинами; 4 — барабан (в сборе на оси с двумя радиальными подшипниками 80204); 5 — цепная передача (z, = 14, z2 = 45, цепь ПР-15,875); 6 — силовой агрегат мотороллера «Электрон» (на виде спереди условно не показан); 7— подвеска; 8 — топливный бак; 9 — моторная рама (стальной уголок 35×35); 10 — рычаг тросоукладчика; 11 — якорь (стальной уголок 50×32); 12 — штык якоря (лопата, 2 шт.); 13 — упор (стальной уголок 45×45, 2 шт.); 14 — шарнир тросоукладчика; 15 — рычаг переключения скоростей; 16 — поворотная ручка управления дроссельной заслонкой карбюратора; 17— ручка управления; 18 — рычаг сцепления

Тросоукладчик: 1 — основание мотолебедки; 2— вилка; 3 — рычаг (стальная водогазопроводная труба 21,25×2,75; длина плеч рычага уточняется по месту); 4 — шарнир; 5 — перекладина (стальная водогазопроводная труба 33,5×3,25); 6— ручка

Буксируемый плуг-культиватор: 1 — грядиль (от списанного культиватора, укороченный); 2— направляющая выдвижной оси опорного колеса (стальная труба квадратного сечения); 3 —направляющая оси полевого колеса (стальная водогазопроводная труба); 4—полевое колесо; 5—центральное ушко (2 шт.); 6 — бороздное колесо; 7—стойка колеса; 8 — регулятор глубины; 9—фиксирующий винт М18 (4шт.); 10 — хомут; 11 — полевая доска; 12 — лемех; 13 — распорная планка; 14 — отвал; 15 — стойка- 16 —фиксирующий винт М16 (3 шт.); 17 —руль (стальная водогазопроводная труба 26,75×3,5); 18 — болт М12 (2 шт.); 19 — гайка М16; 20 — болт М14; 21 — выдвижная ось бороздного колеса (инструментальная горячекатаная квадратная сталь)

Лебедка выступает в роли тяговой лошадки тянущей культиватор, плуг, окучник, борону, картофелекопалку или что-то еще. И первое преимущество перед мотокультиватором – это многофункциональность. Лебедка устанавливается на краю обрабатываемого участка, прикрепленный к лебедке культиватор или плуг относится на противоположную сторону участка, разматывая лебедку, затем включается лебедка, тянущая культиватор или плуг, которые делают своё дело. Когда культиватор или плуг доходят до лебедки, она выключается, сдвигается в сторону и процесс повторяется. И таким образом обрабатывается весь участок.

В таком самодельном электрокультиваторе (или электроплуге, смотря что лебедка тянет) самый сложный элемент – это лебедка. Вариантов изготовления лебедки достаточно много, но все они имеют три основных компонента: двигатель, редуктор и барабан (катушка) с тросом.

Ориентировочная мощность двигателя 1,5-2,5 кВт (лучше более 2 кВт), количество оборотов – 1500 об/мин. Если мощность двигателя будет не достаточная, нельзя будет глубоко врезаться в землю плугом, или придется делать маленькую скорость перемещения плуга. Если двигатель иметь большую мощность, то помимо не оправданного расходы электроэнергии лебедка получится более тяжелая, а ведь её придется постоянно перемещать. Конечно можно не ограничиваться электродвигателями, можно использовать и бензиновый двигатель, например от того же мотокультиватора.

Редуктор – это самый проблемный компонент всего электрокультиватора (электроплуга). Идеальный вариант, когда имеется мотор-редуктор с оптимальной частотой вращения выходного вала. Хорошо если хотя бы имеется заводской редуктор. И совсем плохо, если нет ни первого, ни второго, тогда придется икать и подбирать шестерни, при этом самый простой вариант – это червячная передача, хватит одного червяка (винта) и одной шестеренки (винтового колеса), в случаи недостаточно большого передаточного числа, его можно дополнительно увеличить ременной передачей между двигателем и червяком. Возможно, придется делать дополнительную ременную передачу и в случае если заводской редуктор имеет не оптимальное передаточное число, или чтобы соединить двигатель с редуктором. Оптимальное передаточное число высчитывается по простой формуле:

где i – передаточное число; D – диаметр барабана на который наматывается трос (м); n – число оборотов двигателя (об/мин); V – скорость движения культиватора или плуга (м/мин).

Ориентироваться лучше на скорость движения культиватора (плуга) равную 4 км/час – небыстрый шаг. Диаметр барабана пусть будет 15 см, о нем подробнее ниже. Переводим цифры в нужную размерность (4 км/час = 67 м/мин, 15 см = 0.15 м) и подставляем в формулу:

i= (3.14 • 0.15 • 1500)/67 = 10.5

Читать также: Медно фосфорный припой для пайки меди

Получается, что с двигателем имеющим частоту вращения 1500 об/мин, требуется не очень большое передаточное число. Для его получения не обязательно использовать лишь зубчатые или червячные передачи.

Катушка, наматывающая трос с культиватором или плугом, – это самым простой элемент лебедки, но от её размера зависит многое. Чем меньше у катушки диаметр, тем медленнее будет двигаться культиватор (плуг), поэтому, когда не удается сделать оптимальное передаточное число, и скорость культиватора (плуга) получается слишком большая, можно уменьшить диаметр катушки. Уменьшение диаметра в два раза приведет к уменьшению скорости культиватора (плуга) тоже в два раза. Уменьшением диаметра катушки можно воспользоваться и когда не хватает мощности двигателя, например, при вспашке целины. Однако при маленьком диаметре катушки, трос сильнее запутывается. Кроме того, при маленьком диаметре катушки в результате намотки троса, быстрее увеличивается диаметр катушки, что приводит, с одной стороны, к ускорению культиватора (плуга), а с другой, к увеличению нагрузки на двигатель. Поэтому катушку с маленьким диаметром нужно делать более длинной, чтобы было больше места для троса. Но удлинение катушки усложняет равномерную укладку троса при его намотке, самое простое решение этой проблемы продемонстрировано на видео ниже. Также как уменьшение диаметра катушки приводит к уменьшению скорости культиватора (плуга), при увеличении диаметра скорость увеличивается. Это можно использовать, если редуктор имеет слишком большое передаточное число, из-за чего катушка крутится очень медленно. Есть варианты с диаметром катушки 30 см. Чтобы лебедка не опрокидывалась, вся конструкция должна находится как можно ближе к земле, а трос, особенно при большом диаметре катушки, должен наматываться на катушку снизу.

Для разматывания лебедки можно использовать различные способы, например, работа двигателя в обратную сторону или разъединяющаяся муфта между редуктором и катушкой.

Чтобы лебедка была устойчива делаются упоры врезающиеся в землю, а если она получилась тяжелой – колесики. На лебедке модно сделать сидение для помощника, который своим весом будет придавать ей большую устойчивость.

Таким электрокультиватором (электроплугом) лучше работать вдвоем, один ходит с плугом или культиватором, а другой включает и выключает двигатель и управляет механизмом разматывания лебедки. Вдвоем и перемещать лебедку будет легко. Лебедка должна стоять так чтобы ось вращения катушки была ориентирована строго перпендикулярно направлению движения культиватора (плуга), благодаря этому трос будет наматываться равномернее. При работе плугом важно каждый год менять расположение лебедки, ставя её на противоположный конец обрабатываемого участка, это предотвратит постепенное перемещение земли из-за её отвала плугом и натаскивания к лебедке .

Если у Вас относительно эффективность такого электрокультиватора (электроплуга) имеются сомнения, после просмотра видео они наверняка развеются. И еще раз напомним, что к лебедке подцепляются не только плуг или культиватор но и окучник, борона, картофелекопалка и т.п.

Электроплуг

Мотоплуг

Электроплуг

Мотоплуг и окучник из мотолебедки Бурлак

В перспективе нужен мотоблок, оборудованный лебёдкой, установленной между двигателем и осью колёс.

То есть чтобы данный агрегат можно было при необходимости использовать и как мотоблок, и как лебёдку.

При чём лебёдка должна иметь тяговые показатели не хуже, чем в этом видео:

В перспективе нужен мотоблок, оборудованный лебёдкой, установленной между двигателем и осью колёс.

То есть чтобы данный агрегат можно было при необходимости использовать и как мотоблок, и как лебёдку.

При чём лебёдка должна иметь тяговые показатели не хуже, чем в этом видео:

Для чего Вам такой агргат?

Для пахоты и окучивания картошки с помощью лебёдки, плюс для работы с картофелекопалкой

чего Вы мудрите – с пахотой и окучкой мотоблок справляется и без лебедки -он для этого и предназначен.. Вы его хоть в глаза то видели в живую ??

Частный дичепитомник фазанов надеюсь на взаимовыгодное сотрудничество

Владислав Влади. я много раз видел мотоблоки вживую. Вывод однозначный – с пахотой они справляются чуть лучше, чем никак.

Покажите мне видео, в котором мотоблоком пашут с такой же скоростью, на такую же глубину и ширину, как в вышеприведённом видео про лебёдку. И чтобы оба колеса шли по полю (по борозде нельзя – раздавится посаженная картошка). Что-то мне кажется, что не покажете. Потому что это невозможно – это уже будет не мотоблок, а минитрактор, вес которого превышает 500 килограммов.

Когда-то давно я видел самодельный мотоблок, с двигателем от мотороллера «Вятка», у которого барабан лебёдки располагался снизу под двигателем. И колёса, и лебёдка приводились цепной передачей от выходного вала мотороллерного двигателя. С помощью кулачковой муфты можно было включать привод на колёса или на лебёдку.

Для пахоты и окучивания картошки с помощью лебёдки, плюс для работы с картофелекопалкой

Читать также: Что такое реноватор и как он работает

Я считаю, что лебедкой нужно пользоваться ,если у Вас огород маленький( или расположен на косогоре, когда при вспашке мотоблок или трактор стаскивает при гонах поперек склона. А при вспашке вдоль склона-вверх не идет-буксует. У нас есть лебедка используется 2 раза в году для нарезки борозд и для окучивания.Пахать я ей не хочу-это изе-во. Пробовали выкапывать не удобно.Все остальное время стоит без дела.

anatoliy.54.ekb, а нафиг я ссылку на видео выложил? Там отлично видно, зачем мне нужна лебёдка, какие размеры участка и какой уклон. Посадка картошки под плуг – самый удобный способ внесения навоза (если навоз не вносить, то и никакого смысла сажать картошку нет, вообще ничего не вырастет).

Дизельные тяжелые мотоблоки пашут просто отлично! Сам не мотоблочник,а тракторист,но мне нравятся как пашут такие мотоблоки.Этой весной видел как китайский мотоблок пахал заброшенный огород соток 30 площадью,шёл легко и не принуждённо!

Трактора: Т-25 и KUBOTA L-2402.

Роман kubota, ни фига подобного. Сами посмотрите: 1. трактор Т-25 работает с двухкорпусным плугом (размеры корпуса примерно такие же, как у лебёдочного плуга), при этом имеет собственную массу 1700. 2000 кг; 2. трактор ДТ-75МВ работает с пятикорпусным плугом, при этом имеет собственную массу 6000. 7000 кг; 3. трактор К-700 работает с девятикорпусным плугом, при этом имеет собственную массу около 12000 кг.

Вывод: для уверенной работы с однокорпусным плугом одноосный колёсный тягач должен иметь собственную массу не меньше 800 килограммов. Иначе это будет не пахота, а порнография.

Хорошая лебёдка для вспашки должна рвать стальной трос диаметром 4 миллиметра, как нитку. Иначе влажную и утоптанную землю ею не вспахать. Для вспашки целины лебёдка должна иметь номинальное тяговое усилие не меньше 300 килограммов.

ПП, может и так, но мой огород можно пахать только лебёдкой. Гарантия 100%.

Расстояние между рядами картошки у меня 50 сантиметров. Больше никак нельзя – иначе ботва получается редкая и вся картошка высыхает. Видео окучивания:

Так я всегда сажаю картошку в период с 1 по 9 мая (раньше невозможно, т.к. снег полностью сходит только в середине апреля). И всегда пророщенную, с глазками.

Вот ещё одна фотка:

Вот ещё одна фотка:

Про картошку, вырастающую за 1,5. 2 месяца, слышу впервые. Обычно выкапываю в период с 25 августа по 5 сентября.

«Удобрением» огорода круглый год занимается одна корова, один телёнок и около 10 кур. Раньше летом им помогали ещё 2. 3 поросёнка. Но этого всё равно мало, плодородность почвы низкая.

Вот ещё одна фотка:

В своем архиве нашел лебедку на мотоблоке.

ПП, у меня вокруг полно владельцев коз, однако суперурожаев картошки ни у кого из них почему-то нет.

anatoliy.54.ekb, типа, лебёдка с приводом от заднего ВОМ мотоблока. И вроде как даже с тросоукладчиком. Только вот непонятно, как при работе такой лебёдки фиксировать переднюю часть мотоблока от смещения. У того мотоблока с двигателем от «Вятки», про который я писал, в передней части был специальный откидной фартук, который при работе лебёдки врезался в грунт и надёжно удерживал мотоблок.

На своей лебёдке я сделал фартук подобной конструкции (только неоткидывающийся):

Тот мотоблок по внешнему виду и размерам был похож на мотоблоки «Нева» и «Каскад». Колёса были от мотороллера (как на моей лебёдке). Для использования лебёдки нужно было опустить и зафиксировать фартук, рычагом выключить привод на колёса и включить привод на лебёдку. Для перевода в транспортное положение – проделать всё в обратном порядке.

Роман kubota, ни фига подобного. Сами посмотрите: 1. трактор Т-25 работает с двухкорпусным плугом (размеры корпуса примерно такие же, как у лебёдочного плуга), при этом имеет собственную массу 1700. 2000 кг; 2. трактор ДТ-75МВ работает с пятикорпусным плугом, при этом имеет собственную массу 6000. 7000 кг; 3. трактор К-700 работает с девятикорпусным плугом, при этом имеет собственную массу около 12000 кг.

Вывод: для уверенной работы с однокорпусным плугом одноосный колёсный тягач должен иметь собственную массу не меньше 800 килограммов. Иначе это будет не пахота, а порнография.

Хорошая лебёдка для вспашки должна рвать стальной трос диаметром 4 миллиметра, как нитку. Иначе влажную и утоптанную землю ею не вспахать. Для вспашки целины лебёдка должна иметь номинальное тяговое усилие не меньше 300 килограммов.

Да? и мотоблок она потащит как милая. Вы его чем приБивать к земле планируете . нормально пашт мотоблоки – если Вам кажется что плохо – купите помощнее. можно конечно и поиз—ся. но это игрушки

Частный дичепитомник фазанов надеюсь на взаимовыгодное сотрудничество

Какой тип выбрать для себя

Учитывая вышеупомянутые особенности, необходимо правильно подойти к выбору подходящего типа печи из дисков. Необходимость самостоятельного обустройства печи из автомобильных дисков бывает в следующих случаях:

- Если требуется обогревать небольшие нежилые помещения, например, дачный домик или мастерскую. Использование качественных колесных дисков позволит достичь максимального качества печи, а также существенно упростит изготовление.

- Если требуется обустроить основную «жаровую» часть печного строения, не используя дорогую жаропрочную сталь.

- Если вы собираетесь использовать печку для приготовления еды. В таком случае придётся изготовить печь для казана из дисков автомобиля.

Чаще всего автомобильные диски эксплуатируются при создании мобильных (переносных) уличных и садовых варочных печей, а также для обустройства огнища под костер. Простейший вариант печи-очага из дисков подразумевает использование большой массы и высоты борта, что существенно улучшает показатели теплоотдачи и обеспечивает надёжную защиту от воздействий ветра.

Как быть если помещение маленькое?

По сути, других вариантов, кроме как поставить наковальню в углу, попросту не остается, так как, находясь прямо посреди мастерской, она будет мешать передвижению. Места и так мало.

Впрочем, есть простое решение данной проблемы. Можно сделать мобильную подставку на колесиках.

Когда наковальня не используется, подставку можно установить где-нибудь в углу, чтобы она не мешала. А если надо поработать — наковальню легко можно выкатить в любое подходящее место.

Печка для казана

Не секрет, что лучший вариант использования автомобильных колес — для печей под казан. В таком случае принято ставить конструкцию на специальную подставку. За счёт круглой формы ёмкость прогревается равномерно, чего нельзя добиться в обычных кирпичных печах. К тому же в последнем случае присутствует риск оседания сажи. Дисковые конструкции равномерно распределяют нагрев и предотвращают лишний расход дров, что очень важно при использовании бросовой разновидности топлива.

Собранные на участке щепки не способны обеспечить должное количество тепла для приготовления плова или бешбармака, а сыроватые и подгнившие решения в массивном топке попросту не справляются с задачей подогрева варочной посуды до определенной температурной отметки. Печь под казан из автомобильных дисков исключает такое явление лишь в том случае, если она выполнена в точности с установленными правилами.

Дымовые газы передвигаются по пути наименьшего сопротивления. Если требуется сварить два отдельных диска и прорезать в боковой части топочное отверстие, то горячие газы пойдут и через технологические отверстия в ступице диска, т. к. их общая площадь гораздо больше, чем крепежных и осевого.

Если добиться максимальной температуры разогрева, то, возможно, в осевом отверстии образуется язычок пламени, но размещенный на конфорке казан заставит жар уйти вбок.

Подобный вариант печки из дисков по-особому востребован для приготовления разных видов пищи путём томления над углями, правда, мало кто применяет этот метод в наши дни.

Для правильного изготовления печки под казан необходимо снабдить её плотно закрывающейся дверцей на загрузочном проеме. Также казан должен плотно прилегать к вырезу конфорки, периодически закрывая технологические отверстия.

Чтобы успешно добиться таких результатов достаточно вырезать с помощью отвертки середину ступицы. Оставшиеся элементы не будут выброшены, т. к. их можно будет задействовать в качестве хорошего колосника.

Виды стапелей

Все виды стапелей имеют идентичный принцип действия. Для устранения деформации кузова, его фиксируют к одному или нескольким участкам, которые нуждаются в выправлении и рихтовке. Далее, мастер, используя вытяжное устройство, прикладывает усилие, и выправляет поврежденные части корпуса.

Простые стапели, предназначенные для ремонта кузова, оснащены одним вытяжным устройством. Сложные приспособления имеют несколько вытяжных механизмов.

Существует 4 вида устройств: напольные, подкатные, рамные и платформенные.

Подкатные

Подкатной стапель используют для кузовного ремонта автомобилей разного типа. Он оснащен приспособлениями, которые позволяют закрепить автомобиль без выполнения отбортовки порогов. Подкатные стапели удобно применять в условиях ограниченного пространства. Благодаря этому, приспособление используют в гаражных условиях.

Подкатное оборудование нельзя применять при возникновении перекосов и изменении кузовной геометрии.

Напольные

Напольный стапель для кузовного ремонта своими руками – компактное и эффективное оборудование для восстановления корпуса авто в гараже или мастерской. Если нет нужды в использовании вытяжного механизма, тогда рельсы используют для других целей.

Рамные

Рамный стапель относится к профессиональной разновидности вытяжных механизмов. Основное отличие от остальных видов, заключается в том, что рамные приспособления имеют сложную конструкцию.

Механизм вытяжки позволяет ремонтировать разные модели автомобилей. Машина фиксируется на раме, которая отличается высокой прочностью. С помощью направленного в разные стороны усилия, вытягивают кузовные деформации легкой и средней степени тяжести.

Чтобы сэкономить место в мастерской или гараже, а также облегчить процесс восстановления корпуса автомобиля, приобретают стенды для кузовного ремонта, оснащенные подъемником.

Платформенные

Платформенный стапель для кузовного ремонта является полноценным профессиональным оборудованием. Приспособления данного вида используют для выправки повреждений корпуса любых автомобилей, в том числе и рамных внедорожников.

Конструкция механизма для вытягивания, состоит из специальных рельс и въездного моста-основы. На нее машина заезжает самостоятельно, либо его туда втягивают, если автомобиль не на ходу. Платформа оснащена разными устройствами и крепежными механизмами, которые надежно закрепляют транспортное средство на стапеле.

Платформенные приспособления имеют гидравлические металлические стойки, лебедку, силовые и выдвижные блоки. Балки приспособления позволяют без усилий, перемещать тяжелые конструкции в любых направлениях. Платформенный рихтовочный стенд имеет телескопическую шкалу, с помощью которой проводят точные расчеты и измерения.

К недостаткам платформенного вытяжного механизма относят большие габариты и высокую стоимость оборудования. Оно используется в крупных сервисах технического обслуживания автомобилей.

Машина для формовки замкнутых/разомкнутых колец

Описание машины для формовки замкнутых/разомкнутых колец Данная машина специально предназначена для производства различных замкнутых колец или колец с небольшим отверстием. Разомкнутые кольца имеют гладкую поверхность.

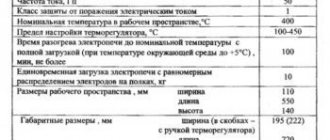

Основные технические характеристики машины для формовки замкнутых/разомкнутых колец для ключей

| Параметры | Спецификации |

| Модель | QZ-5 |

| Подходящая проволока | Обычная стальная проволока, оцинкованная стальная проволока |

| Диаметр подходящей проволоки | 1.6-6.0мм |

| Диаметр готового кольца | 20-76мм |

| Скорость производства | 50-70шт/мин |

| Мощность главного приводного двигателя | 1.1кВт |

| Размер машины | Около 1180×760×1200мм |

| Вес машины | Около 500кг |