Лекция 1 ОСНОВНЫЕ ПОНЯТИЯ О РЕЗАНИИ МЕТАЛЛОВ

1. Режущий инструмент и процесс резания

Процесс резания — это обработка металлов путем снятия стружки. Стружку снимают режущими инструментами. Основным элементом всякого режущего инструмента является режущий клин, который при относительном движении врезается в обрабатываемую деталь и удаляет слой металла в виде стружки.

Чтобы выяснить роль основных элементов режущего инструмента, рассмотрим простейший случай работы резца.

Предположим, что в суппорте поперечно-строгального станка закреплен прямоугольный термически обработанный брусок А (рис. 1), а на столе станка в тисках закреплена заготовка Б.

При перемещении суппорта с закрепленным в нем бруском Л по направлению стрелки и с заготовки

Б

будет удален слой металла глубиной t.

Рис. 1. Схема работы резца.

Таким образом, термически обработанный брусок Л будет резать более мягкий металл заготовки Б.

Но резать в таких условиях будет тяжело, так как нижняя плоскость бруска будет сильно тереться о поверхность заготовки, а металл перед бруском А сильно деформироваться.

Если нижнюю плоскость бруска А сошлифовать под углом a, а переднюю направить под углом g, то резание облегчится. Следовательно, изменив форму бруска, мы можем значительно уменьшить как трение его о поверхность резания, так и деформацию металла при образовании стружки.

Из рис. 5 видно, что с увеличением углов a и g процесс резания будет протекать легче, так как чем острее клин, т. е. чем меньше угол, образованный передней и задней плоскостями, тем меньше усилия требуется для его врезания в металл. Угол, образованный передней и задней плоскостями, называется углом заострения и обозначается греческой буквой b. Таким образом, величина приложенного усилия будет зависеть от величины угла заострения: чем меньше угол заострения b тем легче клин будет проникать в металл, и, наоборот, чем больше угол заострения, тем труднее клину врезаться в металл. Но уменьшение угла заострения b приводит к механической непрочности резца. Это и ограничивает увеличение величины углов a и g.

При токарной обработке процесс снятия стружки происходит в результате сочетания двух одновременно действующих рабочих движений, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки v (рис. 2) называется главным движением, а перемещение резца S относительно заготовки — движением подачи.

В процессе резания на детали различают следующие три поверхности: 1 — обрабатываемую поверхность, 2- поверхность резания и 3-

обработанную поверхность (рис. 2).

Обрабатываемая — это та поверхность детали, которая подлежит обработке, т. е. с которой снимается стружка.

Поверхностью резания называют поверхность, которая образуется на детали непосредственно режущей кромкой резца. С нее срезается стружка при каждом обороте детали.

Обработанной называют поверхность детали, полученную после снятия стружки.

2 Элементы режима резания

Элементами режима резания являются:

· глубина резания,

· подача

· скорость резания.

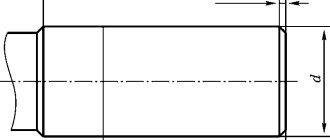

Глубина резания—

это толщина слоя металла, срезаемого резцом за один, проход (рис. 3). Глубина резания обозначается буквой

t

и измеряется в миллиметрах как линейное расстояние между обрабатываемой и обработанной поверхностями. При точении глубина резания измеряется в осевой плоско сти детали и равна:

где D—

диаметр обрабатываемой поверхности,

мм,d—

диаметр обработанной поверхности,

мм.

Рис.3 Поперечное сечение срезаемого слоя металла

Подачей

при точении называют перемещение резца вдоль обработанной поверхности за один оборот детали. Подача измеряется в миллиметрах на оборот

{мм/об)

и обозначается буквой

S

. Чаще всего при точении применяют продольные (вдоль оси детали) и поперечные (поперек оси) подачи. Обычно подачи непрерывно-равномерны, т. е. за каждый оборот детали резец перемещается на одну и ту же величину.

Глубина резания и подача характеризуют основные размеры стружки.

Ширина

срезаемого слоя (стружки) — это расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Ширина стружки обозначается буквой

b

и измеряется в миллиметрах.

Толщиной

срезаемого слоя называют расстояние, измеряемое в направлении, перпендикулярном к ширине стружки, между двумя последовательными положениями поверхности резания за один оборот детали. Толщина измеряется в миллиметрах и обозначается буквой

a

.

Номинальной площадью

noneречного сечения

стружки называют произведение глубины резания t на подачу S или ширины стружки b на толщину

а:

Глубина резания t, подача на оборот S,

ширина

b

и толщина

а

срезаемого слоя связаны между собой следующими зависимостями:

b

=

a

=Ssinj

С изменением главного угла в плане j изменяются толщина и ширина стружки (срезаемого слоя) при постоянных величинах глубины резания и подачи. Чем меньше угол в плане, тем стружка тоньше, но шире, и наоборот.

При угле в плане j=90° ширина стружки равна глубине резания (b=t),

а толщина—подаче

(а

=S). Во всех случаях, когда глубина резания и подача неизменны, площадь срезаемого слоя остается постоянной.

Скорость резания—

путь перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени. При точении скорость резания измеряется в плоскости вращения детали как окружная скорость обрабатываемой поверхности, наиболее отдаленной от оси вращения. Скорость резания обозначается буквой v и измеряется в метрах в минуту, т. е.

v

=

или после сокращения:

v

=

где D—

диаметр обрабатываемой поверхности заготовки,

мм;

п

— число оборотов заготовки в минуту. Для настройки станка на заданную скорость резания нужно определить число оборотов шпинделя станка. Число оборотов шпинделя вычисляется по следующей формуле:

Если такого числа оборотов шпинделя у станка нет, то следует взять ближайшее меньшее число оборотов и произвести перерасчет фактической скорости резания при этом числе оборотов.

3 Геометрические параметры резцов

Резцы состоят из державки и головки. Головка является режущей частью резца. Углы заточки головки резца определяют ее геометрические параметры, от правильного выбора которых зависят стойкость резца, производительность труда и качество обрабатываемой поверхности.

Режущая часть резца образуется заточкой трех поверхностей: передней 1

(рис. 4), задней главной

4

и задней вспомогательной

3.

В большинстве случаев поверхности резца являются плоскостями.

Физико-механические основы обработки металлов резанием

Обработка металлов резанием – технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев.

Рис. 1. Виды обработки резанием: Dr – движение резания; DSпр, DSп, DSв, DSкp – продольное, поперечное, вертикальное и круговое движения подачи, соответственно; 1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность

В процессе обработки с заготовки удаляется припуск в виде стружки следующими видами обработки резанием: точением, строганием, сверлением, фрезерованием, шлифованием (рис. 1). Практически все детали машин и механизмов приобретают свою форму и размеры в соответствии с чертежом после обработки резанием их заготовок.

Точение – метод обработки тел вращения. Главным движением при точении является вращательное движение заготовки Dr. Движение подачи придается режущему инструменту.

Прямолинейное движение подачи резца может быть направлено вдоль DSпр или поперек DSп (рис. 1) оси вращения изделия, соответственно и подача называется продольной или поперечной.

Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру.

Строгание металла – процесс срезания слоя материала с заготовки резцом при поступательном главном движении. Для обработки металлов строганием применяются различные станки: поперечнои продольнострогальные, кромко-строгальные, строгально-долбежные и другие. Строгание на поперечно-строгальных станках выполняют резцом, который совершает прямолинейное возвратно-поступательное движение Dr, подачу осуществляют движением заготовки DSп (рис. 1). При работе на продольно-строгальных станках возвратно-поступательное движение резания сообщается обрабатываемой детали, а движение подачи – резцу. В строгальных станках движение резания складывается из рабочего и холостого ходов; движение подачи у этих станков прерывистое.

Сверлением получают отверстия в сплошном материале заготовки или увеличивают размеры имеющихся отверстий. При обработке отверстий на сверлильных станках (рис. 1) главным движением является вращение инструмента Dr, а движением подачи DSв – перемещение инструмента вертикально вдоль своей оси. Сверлить можно также на токарных, револьверных, расточных, фрезерных станках, токарных автоматах и др. Чтобы получить более точные отверстия, после сверления их необходимо зенкеровать, растачивать или развертывать.

Фрезерование применяют для обработки плоскостей, пазов с прямолинейным и винтовым направлением, шлицев, уступов, зубчатых колес, разрезки заготовок, образования резьбы, получения фасонных поверхностей. Фрезерование ведется многолезвийными инструментами – фрезами, совершающими вращательное движение, являющееся главным Dr. Движение подачи DSпр, перпендикулярное оси вращения инструмента, производится столом станка с неподвижно закрепленной на нем заготовкой (рис. 1).

Шлифование обеспечивает получение высокой чистоты обработанной поверхности и высокой точности размеров обрабатываемых деталей. При шлифовании главным движением Drявляется вращение шлифовального круга 2 (рис. 1). Движение подачи обычно комбинированное и слагается из нескольких движений. Например, при круглом внешнем шлифовании – это вращение заготовки DSкp, при продольном – перемещение ее относительно шлифовального круга DSпр.

Обработка резанием определяет качество изготовляемых машин, их точность, долговечность, а также надежность и стоимость. Несмотря на то, что методы получения заготовок и обработки их на металлорежущих станках беспрерывно совершенствуются, трудоемкость станочных работ в машиностроении составляет наибольшую часть, достигая 30–50 % общей трудоемкости изготовления машин.

Процесс резания представляет собой комплекс сложных явлений, зависящих от физико-механических свойств обрабатываемого материала, качества режущего инструмента, условий резания, состояния станка, жесткости технологической системы.

Рис. 2. Заготовка и схема ее обработки токарным резцом: а – припуски, напуски на размеры заготовки вала; б – продольное точение

В зависимости от материала, формы и размеров обрабатываемой на станке детали основными типами металлических заготовок являются: отливки из чугуна, стали и цветных сплавов; поковки и штамповки из стали и цветных сплавов; сортовой прокат из стали и цветных сплавов, который поступает в виде прутков и разрезается на отдельные заготовки.

Правильный выбор конструкционного материала должен обеспечивать эксплуатационные свойства детали, ее долговечность, ремонтопригодность и способность к утилизации. Проектируя деталь, конструктор должен знать, какие технологические процессы будут использованы при изготовлении заготовки и ее последующей обработке. При этом технологические свойства материала могут заранее определять технологию изготовления заготовки и последующую ее термическую и механическую обработки.

Например, если заготовкой вала (рис. 2, а) является отливка или поковка, то на чертеже показаны припуски, напуски и операционные размеры вала.

Обработка вала, например, осуществляется обтачиванием. Процесс резания представляют схемой обработки (рис. 2, б), где условно изображают обрабатываемую заготовку 2, закрепление ее в рабочем приспособлении станка 3, режущий инструмент 1 в положении, соответствующем концу обработки.

Главным движением Drпри резании называется движение, определяющее скорость деформирования и отделения стружки.

Движением подачи Dsназывается движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть вращательными, поступательными, возвратнопоступательными, непрерывными или прерывистыми (ГОСТ 25762–83, ГОСТ 25761–83).

Используя условные обозначения, показывают характер движений резания (движение резания Drи движение подачи Ds), их технологическое назначение. Движение подачи в данном случае – продольное DSпp, (рис. 2, б). В процессе резания на заготовке различают обрабатываемую поверхность 4, с которой снимают стружку; поверхность резания 5, образуемую в результате воздействия главной режущей кромки инструмента; обработанную поверхность 6, полученную в процессе обработки.

1.1 Режим резания

При назначении режима резания определяют скорость главного движения резания, скорость подачи и глубину резания. Скорость резания V – путь точки режущего лезвия инструмента относительно заготовки в единицу времени в направлении главного движения. Размерность скорости резания: для лезвийной обработки – м/мин, для абразивной обработки – м/с.

Если главное движение является вращательным (рис. 1), то для лезвийной обработки скорость главного движения, м/мин:

для шлифования, м/c:

V = πDn/1 000,

V = πDn/(1 000·60),

где D – наибольший диаметр обрабатываемой поверхности заготовки или диаметр вращающегося инструмента, мм; n – частота вращения заготовки (инструмента), об/мин.

Если главное движение является возвратно-поступательным, а скорости рабочего и холостого ходов разные, средняя скорость, м/мин, равна

V = (К + 1)Lm/1 000,

где К = Vр.х/ Vx.x – коэффициент отношения скорости рабочего хода Vр.х к скорости холостого хода Vx.x; L – расчетная длина хода резца, мм; m – число двойных ходов резца в минуту.

Скорость движения подачи (подача) S – это путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента. Различают:

- подачу в минуту (минутную) Sм – перемещение режущего инструмента в минуту, мм/мин;

- подачу на оборот So – перемещение режущего инструмента за один оборот заготовки или инструмента, мм/об;

- для многозубых инструментов – подачу на зуб Sz– перемещение режущего инструмента за время поворота на угол, равный угловому шагу зубьев, мм/зуб;

- подачу на двойной ход S2x – перемещение режущего инструмента за один двойной ход, мм/2х.

Глубина резания t – кратчайшее расстояние между обработанной и обрабатываемой поверхностями, мм.

При точении (рис. 2, б) глубина резания равна

t = 0,5(Dз – d),

где Dз и d – диаметры заготовки и обработанной поверхности соответственно, мм (рис. 3, б).

1.2 Элементы и части токарного прямого проходного резца

Токарный прямой проходной резец (рис. 3) состоит из рабочей части (головки) 2 и тела (стержня) 3 (ГОСТ 25751–83). Тело резца служит для его установки и закрепления в резцедержателе. Рабочая часть резца образуется при его заточке и содержит следующие элементы: передняя поверхность 4 (поверхность, по которой сходит стружка); главная задняя поверхность 7 (она наиболее развита и направлена по движению подачи); вспомогательная задняя поверхность 1 (направлена против движения подачи).

Пересечение передней и главной задней поверхностей дает главную режущую кромку 6, пересечение передней и вспомогательной задней поверхностей дает вспомогательную режущую кромку 5.

Режущие кромки пересекаются в вершине резца 8. Расположение поверхностей и кромок резца определяется его заточкой (геометрия инструмента). Для определения углов, под которыми располагаются элементы инструмента, вводят координатные плоскости.

Рис. 3. Токарный проходной резец, его части и элементы: 1 – вспомогательная задняя поверхность; 2 – головка резца; 3 – тело резца; 4 – передняя поверхность; 5, 6 – вспомогательная и главная режущие кромки соответственно; 7 – главная задняя поверхность; 8 – вершина резца

Рис. 4. Координатные плоскости проходного резца: Рv – основная плоскость; Рn – плоскость резания

Рассматривают три системы координат: инструментальную, статическую и динамическую. В инструментальной системе координат инструмент рассматривается как геометрическое тело. В статической системе координат скорость главного движения отлична от нуля, а скорость движения подачи равна нулю. В динамической системе координат скорости главного движения и движения подачи отличны от нуля.

На рис. 4 показаны координатные плоскости токарного проходного резца в статической системе координат. Основная плоскость Pvпараллельна всем возможным направлениям движения подачи для данного способа обработки. Плоскость резания Рnпроходит через главную режущую кромку касательно поверхности резания.

1.3 Геометрия инструмента и ее влияние на процесс резания и качество обработки

Геометрию режущей части инструмента в статической системе координат рассматривают на примере токарного проходного резца (рис. 5).

Рис. 5. Углы резца в статической системе координат: Dr – движение резания; Ds – движение подачи; Pv – основная плоскость; Рn – плоскость резания; Рτ – главная секущая плоскость; α, γ – главные задний и передний углы; φ, φ1 – главный и вспомогательный углы в плане; λ – угол наклона главной режущей кромки

Главные углы рассматриваются в главной секущей плоскости Рτ. Главная секущая плоскость Рτ проходит через главную режущую кромку перпендикулярно поверхности резания. Главный задний угол α – угол между касательной к главной задней поверхности в рассматриваемой точке главной режущей кромки и плоскостью резания. Наличие угла уменьшает трение между обработанной и главной задней поверхностями, что увеличивает стойкость инструмента. Однако чрезмерное увеличение угла приводит к уменьшению прочности режущего лезвия. Величина угла – в пределах 5–10° и выбирается в зависимости от упругих свойств обрабатываемого материала. Для тех видов обработки, при которых скорость подачи соизмерима со скоростью главного движения (нарезание резьбы), угол выбирается в пределах 8–14°. Главный передний угол γ – угол между основной и передней поверхностями. Он может быть положительным (если передняя поверхность расположена ниже основной плоскости), равным нулю (передняя поверхность совпадает с основной плоскостью) и отрицательным (если передняя поверхность расположена выше основной плоскости).

Величина угла оказывает большое влияние на процесс резания. С увеличением угла уменьшаются деформации срезаемого слоя (режущему клину легче врезаться в металл), улучшаются условия схода стружки, уменьшаются силы резания, повышается качество обработки. Однако чрезмерное увеличение угла приводит к уменьшению прочности режущего лезвия, увеличению износа режущего лезвия вследствие выкрашивания, к ухудшению теплоотвода от инструмента.

При обработке низкоуглеродистых и низколегированных сталей быстрорежущим инструментом угол γ выбирают в пределах 12–18°. При обработке вязких материалов угол увеличивают, а при обработке хрупких и твердых материалов – уменьшают вплоть до отрицательных значений.

Углы в плане рассматриваются между направлением движения подачи и проекцией соответствующей режущей кромки на основную плоскость. Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением движения подачи (рис. 5). Угол в плане определяет параметры переходного конуса между обрабатываемыми цилиндрами и угол фасок, т. е. выбирается конструктором. В основном угол влияет на шероховатость обработанной поверхности.

С уменьшением угла шероховатость понижается, одновременно уменьшается толщина и увеличивается ширина срезаемого слоя, следовательно, уменьшаются сила и температура резания, приходящиеся на единицу длины режущей кромки, но резко увеличивается сила резания в направлении, перпендикулярном оси заготовки. Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением движения подачи. С уменьшением угла понижается шероховатость обработанной поверхности, одновременно увеличиваются прочность режущего лезвия и его стойкость.

Угол наклона главной режущей кромки λ – это угол между главной режущей кромкой и основной плоскостью, проведенной через вершину резца. Если вершина резца является высшей частью главной режущей кромки, λ > 0; если совпадает с основной плоскостью, λ = 0; если вершина является низшей частью главной режущей кромки, λ < 0. С увеличением угла ухудшается качество обработанной поверхности. Но чаще всего выбор величины и знака угла определяется направлением схода стружки. При отрицательных значениях угла λ стружка сходит по направлению движения подачи, что безопасно при работе на универсальных станках. При положительных значения этого угла стружка сходит по направлению против движения подачи. Это безопасно при работе на станках с автоматическим и полуавтоматическим циклами. Положительные углы применяются при обработке отверстий для того, чтобы стружка выходила из отверстия.

1.4 Физические основы процесса резания металлов. Стружкообразование

Резание металлов – это сложный процесс физико-химического взаимодействия режущего инструмента, заготовки и окружающей среды. Упрощенно процесс резания можно представить в виде схемы (рис. 6, а). На режущем лезвии реального резца можно различить округление лезвия ВС и площадку износа АВ, поэтому реальной передней поверхностью будет поверхность BCF, а реальной задней поверхностью – GAB.

Рис. 6. Процесс резания и виды стружки: а – схема резания: Dr – движение резания; BCF – передняя поверхность; GAB – задняя поверхность; BD – плоскость скалывания; BDEC – зона стружкообразования; ОО – плоскость сдвига; О1О1 – направление осей деформированных кристаллов; h – упругое восстановление обработанной поверхности; t – глубина резания; б, д – сливная стружка; в – стружка скалывания; г, е – стружка надлома

В начальный момент режущее лезвие инструмента вдавливается в металл, в срезаемом слое возникают упругие деформации, которые затем переходят в пластические. В плоскости, перпендикулярной траектории перемещения резца, возникают нормальные напряжения α, а в плоскости, совпадающей с траекторией перемещения резца, – касательные напряжения τ.

На передней поверхности в точке В касательные напряжения τ достигают наибольшей величины. Нормальные напряжения вначале действуют как растягивающие (+σ), а затем быстро уменьшаются до нуля и переходят в напряжения сжатия (σ). Срезаемый слой металла пластически деформируется. Рост пластических деформаций приводит к деформации сдвига, т. е. смещению частей кристалла относительно друг друга.

Деформации происходят в зоне BDEC, называемой зоной стружкообразования. В плоскости СЕ происходит разрушение кристаллов – скалывание отдельных элементарных объемов металла, и образуется сегмент стружки. Далее процесс повторяется.

Условно считают, что деформации сдвига происходят в плоскости ОО, называемой плоскостью сдвига. Она располагается под углом 30° к направлению движения резца. Срезанный сегмент стружки претерпевает дополнительную деформацию вследствие трения о переднюю поверхность и завивается в спираль.

Структура металла в зоне BDEC отличается от структуры нижележащих слоев основного металла. На схеме (рис. 6, а) недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются, и большая ось получившихся овалов располагается под углом к линии ОО. Характер деформаций срезаемого слоя зависит от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания и т. д.

При резании образуется стружка разных видов. При малых скоростях и больших величинах подачи и глубины резания стружка имеет ярко выраженные плоскости сдвига и сегменты – это стружка скалывания (рис. 6, в).

При резании пластичных материалов с большими скоростями и малыми величинами подачи и глубины резания стружка имеет вид сплошной ленты, со стороны резца поверхность ленты гладкая, на внешней стороне видны небольшие пилообразные зазубрины – сливная стружка (рис. 6, б, д). Такая стружка может травмировать станочника, ее сложно убирать со станка, сложно транспортировать в отделение переработки, поэтому необходимо применять специальные устройства для ее дробления (например, стружколомные канавки на передней поверхности резца).

При обработке хрупких материалов пластическая деформация практически отсутствует; стружка имеет вид отдельных, не связанных друг с другом сегментов – стружка надлома (рис. 6, г, е).

По мере прохождения режущего инструмента обработанная поверхность вследствие воздействий упругих и пластических деформаций упруго восстанавливается на величину h, и структура поверхностных слоев отличается от структуры сердцевины. Твердость поверхностного слоя будет выше твердости сердцевины, образуется наклепанный слой. Величина уп

ругого восстановления обработанной поверхности, твердости поверхностного слоя, глубины расположения наклепанного слоя и эпюры (рис. 6, а) напряжений зависят от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания. Чем больше упруго-пластические свойства обрабатываемого материала, чем больше применяемые глубина резания и подача и чем меньше скорость резания, тем больше величина упругого восстановления обработанной поверхности, твердость поверхностного слоя и тем глубже распространен наклеп.

1.5 Силы резания

Под силой резания понимают силу сопротивления перемещению режущего инструмента относительно обрабатываемой заготовки. Работа силы резания затрачивается на упругое и пластическое деформирование металла, на его разрушение, на трение задней поверхности об обработанную поверхность и стружки о переднюю поверхность режущего инструмента. Результат сопротивления металла заготовки процессу резания – возникновение реактивных сил, воздействующих на режущий инструмент (рис. 7, а).

Реактивные силы – это силы упругого (Ру1 и Ру2) и пластического (Рп1 и Рп2) деформирования, направленные перпендикулярно задней и передней поверхностям инструмента соответственно, и силы трения (Т1 и Т2) по задней и передней поверхностям. Векторная сумма всех этих сил даст единичную силу резания по сечению резца. Просуммировав единичные силы, получим равнодействующую силу резания Р = Рп1+ Рп2+ Ру1+ Ру2+ Т1+ Т2. Однако вследствие переменности условий резания (неоднородность структуры металла заготовки, допуски на размеры обрабатываемой поверхности и т. д.) равнодействующая сила резания Р переменна по величине и направлению, поэтому для расчетов используют не силу Р, а ее проекции на заданные координатные оси (рис. 7, б):

Р = Рх + Ру + Рz.

Ось Охпроводят в направлении, противоположном направлению движения подачи, ось Oz– в направлении главного движения, ось Оу– в направлении, перпендикулярном обработанной поверхности. Полученные проекции: Рz– главная составляющая силы резания; Рх– тангенциальная (осевая) составляющая силы резания; Ру– нормальная (радиальная) составляющая силы резания.

Использование составляющих силы резания удобно. Во-первых, по силе Рzопределяют параметры механизма главного движения станка, по силе Рхопределяют параметры механизма подачи станка, сила Руявляется одним из главных элементов расчета точности обработки. Во-вторых, соотношение составляющих силы резания для различных схем обработки и различных пар «материал заготовки – материал режущей части инструмента» достаточно стабильно. Например, для наружного точения низколегированных сталей быстрорежущим инструментом соотношение Pz: Ру: Рхнаходится в пределах 1 : (0,4–0,6) : (0,2–0,4). Главную составляющую силы резания Pzопределяют по эмпирической формуле

Pz = CPtXрSYрVZрК1К2 – Кi,

где СР– коэффициент, учитывающий физико-механические свойства обрабатываемого материала; t – глубина резания, мм; S – подача, мм/мин; V – скорость резания, м/мин; показатели степени Хр, Yp, Zp и коэффициенты К1, К2, Кiучитывают факторы, не вошедшие в формулу.

Рис. 7. Силы резания: а – плоская система сил; б – разложение силы резания на составляющие; Ру1Рп1, – реактивные силы упругой и пластической деформации по передней поверхности; Ру2, Рп2 – реактивные силы упругой и пластической деформации по задней поверхности; Т1, Т2 – силы трения; Р – сила резания; Рz, Рх, Ру – соответственно главная, осевая и нормальная составляющие силы резания; Dr – движение резания; Ds – движение подачи

Аналогичные формулы существуют и для расчета других составляющих силы резания.

1.6 Износ и стойкость режущего инструмента и смазывающе-охлаждающие технологические среды

К изнашиванию режущего инструмента приводят все физикохимические процессы, возникающие при резании металлов:

- трение стружки о переднюю поверхность;

- трение обработанной поверхности о заднюю поверхность инструмента;

- высокая температура и высокое давление в зоне резания;

- окисление материала передней поверхности инструмента.

Различают износ по передней поверхности – образование лунки шириной b; а также износ по задней поверхности в виде ленточки шириной h (рис. 8).

Для различных инструментальных материалов и разных условий резания изнашивание инструмента происходит с различной интенсивностью, и одни виды износа могут превалировать над другими. Например, при точении резцом из быстрорежущей стали и образовании тонкой стружки толщиной менее 0,15 мм преобладает износ по главной задней поверхности.

Рис. 8. Износ и стойкость режущего инструмента: износ инструмента по задней (hз) и передней (b) поверхностям

При точении с большой скоростью и при срезании толстых стружек более 0,5 мм толщиной преобладает износ по передней поверхности; а при срезании стружек толщиной от 0,15 до 0,5 мм происходит одновременное изнашивание по передней и задней поверхностям.

Для определения оптимального времени работы инструмента исследуют зависимость износа инструмента от времени его работы. Время работы инструмента от переточки до переточки называется «стойкость».

Физическая стойкость Tф – время работы инструмента до аварийного изнашивания. Но при чистовой обработке износ может существенно влиять на точность обработки вследствие уменьшения его фактического вылета. Поэтому для чистовой обработки назначают размерную стойкость Тр (инструмент изнашивается до величины, при которой происходит существенное влияние износа на точность обработки).

Кроме физической и размерной стойкости различают минутную стойкость Тм – период работы в минутах, штучную стойкость Тшт – количество обработанных деталей до переточки инструмента.

Наибольшее влияние на стойкость инструмента оказывает скорость резания, поэтому в расчетах стойкости чаще всего используется зависимость

Т = C/Vm,

где С – постоянная величина; V – скорость резания; m – показатель относительной стойкости.

Современные смазывающе-охлаждающие технологические среды (СОТС) – это сложные многокомпонентные соединения продуктов нефтяного и химического производства. Цель использования СОТС – повышение стойкости инструмента, уменьшение силы резания, улучшение качества обработанной поверхности, удаление стружки из зоны резания. В основе действия СОТС лежат следующие эффекты: смазочный, охлаждающий и моющий.

Смазочный эффект – уменьшение сил адгезии и трения на поверхностях инструмента. Необходимым условием проявления этого эффекта является способность СОТС проникать между контактирующими поверхностями по капиллярам и образовывать там пленки, уменьшающие коэффициент трения. Охлаждающий эффект – снижение температуры в зоне контакта режущего инструмента с обрабатываемым материалом за счет уменьшения тепловыделения и увеличения теплоотвода. Уменьшение тепловыделения происходит благодаря влиянию СОТС на прочность отделяемого слоя материала, повышение его хрупкости, уменьшение работы, затрачиваемой на стружкообразование.

Интенсивность отвода тепла в основном зависит от вязкости, теплопроводности и скорости движения СОТС, разности температур охлаждаемой поверхности и СОТС. Интенсивность охлаждения можно повысить за счет высоконапорной подачи СОТС, подачи СОТС со стороны задней поверхности или по специальным каналам, изготовленным в теле инструмента, подачи СОТС в виде тумана. При этом СОТС в виде эмульсии или в виде водных растворов имеют лучшие охлаждающие свойства по сравнению с масляными СОТС. Моющий эффект – это обеспечение выноса из зоны резания стружки, продуктов изнашивания режущего инструмента и продуктов распада СОТС. Особенно важен этот эффект при выполнении финишных операций.

1.7 Точность обработки и качество обработанной поверхности

Под точностью обработки понимается соответствие изготовленного изделия эталону, т.е. его чертежу. Применительно к обрабатываемым деталям различают:

- размерную точность, соответствие размеров изделия чертежу;

- геометрическую точность, соответствие формы, волнистости и шероховатости поверхности требованиям чертежа;

- соответствие физико-химических свойств, структурного состояния поверхностных слоев (микротрещины, надрывы, измельченная структура);

- соответствие остаточных напряжений в поверхностных и глубинных слоях детали требованиям чертежа и т. д.

Размерная точность. В соответствии с требованиями Международной организации по стандартизации (ISO) в России весь диапазон размеров и допусков разбит на 19 квалитетов (01–17). ГОСТ 2789–73 полностью соответствует международной рекомендации по стандартизации ИСО Р468.

Геометрическая точность поверхности. Поверхность, ограничивающая и отделяющая деталь от окружающей среды, называется реальной поверхностью; эта поверхность образуется при обработке и, в отличие от номинальной поверхности (поверхности, указанной на чертеже), имеет неровности различной формы и высоты. Различают следующие погрешности геометрической точности: макрогеометрия (погрешности формы), волнистость и микрогеометрия (шероховатость).

Погрешности формы рассматривают на больших участках реальной поверхности (отношение шага неровностей к их высоте более 1 000). Под этим показателем понимается конусообразность, овальность, неплоскостность обработанной поверхности. Эти параметры должны укладываться в требования соответствующих стандартов России или в требования чертежа. Шероховатость поверхности – совокупность неровностей, образующих рельеф поверхности (отношение шага неровностей к их высоте менее 50) и рассматриваемых в пределах определенного ее участка (базовой длины). Волнистость занимает промежуточное положение между погрешностью формы и шероховатостью. Фактическая шероховатость обработанной поверхности детали также определяется физико-механическими свойствами материала заготовки и вибрациями технологической системы СПИД – «станок – приспособление – инструмент – деталь».

Поверхностные слои детали после механической обработки пластически деформированы, поэтому физическое состояние этих слоев характеризуется деформационным упрочнением (наклепом) поверхности.

1.8 Производительность обработки

Количество деталей, выпускаемых в единицу времени, называется производительностью обработки и рассчитывается по формуле

Q = 1 / Тшт.

Штучное время Тшт складывается из основного технологического То,

подготовительно-заключительного Тп-з времени и времени на организациионное и техническое обслуживание рабочего места Торг.тех. Основное технологическое время, т.е. время, затрачиваемое непосредственно на обработку поверхности (детали), равно То= Тм+ Тв+ Тх.х.

Машинное время Тм, мин – это время, затрачиваемое на снятие стружки:

Тм= L / (nSot),

где L – длина обработки, мм; n – частота вращения, об/мин; So – подача на оборот, мм/об; t – глубина резания, мм.

Вспомогательное время Тв затрачивается на перемещение режущего инструмента с рабочей подачей: подвод, врезание, прохождение участков, не требующих снятия стружки, перебег (гарантированный отвод инструмента). Время холостых ходов Тх.х затрачивается на быстрый подвод-отвод режущего инструмента в зону обработки.

650

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

, м/мин, м/с,

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

V = Lm(К=1)/1000,

где L – расчетная длина хода инструмента; m – число двойных ходов инструмента в мин;К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость

– один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Общие сведения о процессе резания

Определение и классификация процессов резания

Резание — это технологический процесс разрушения связей между частицами обрабатываемого материала по заданной поверхности с целью получения изделия требуемых размеров, формы и шероховатости. Процесс резания может быть реализован разнообразными способами. По виду объекта, действующего на заготовку, различают: резание твердым резцом, световым лазерным лучом, гидравлической струей и другими носителями энергии. Основным в современной технологии обработки древесины является процесс резания твердыми резцами из металлов или твердых сплавов, или резцовое резание.

Резцовое резание, в свою очередь, можно классифицировать по разным признакам:

1) способу получения заданной поверхности:

бесстружечное резание, при котором заданная поверхность получается без снятия стружек путем отделения за один проход резца малодеформированного среза материала;

стружечное резание, при котором для получения заданной поверхности с заготовки срезаются стружки, в обычных условиях резания получающие деформации по всему объему или значительной его части (стружечное резание имеет место в большинстве процессов обработки на дереворежущих станках);

2) степени сложности:

элементарное (простое) резание, не поддающееся дальнейшему упрощению;

сложное резание, имеющее место при обработке разнообразными режущими инструментами на станках.

Элементарное резание и его закономерности изучают для того, чтобы научиться понимать процессы сложного резания, раскладывая их на составные элементы, сводя к более простым процессам.

Движения в процессе резания

На схеме резания (рис. 8.1) показаны: предмет труда до обработки — заготовка 4 и после обработки резанием — деталь 10, а также режущий элемент 7 рабочего орудия во взаимодействии с заготовкой. В процессе резания исходная обрабатываемая поверхность 2 подлежит трансформации в обработанную поверхность 6 детали. Для этого с заготовки должна быть удалена часть материала — припуск 3. Режущий элемент воздействует на заготовку прежде всего лезвием — активным ребром клина с режущей кромкой 9, формирующим новую поверхность в заготовке — поверхность резания 7

. Часть припуска, заключенная между двумя смежными поверхностями резания, составляет срезаемый слой

5

. Срезаемый слой, удаленный с заготовки лезвием и получивший объемную деформацию (изменение формы и размеров), называется стружкой 8. В простейшем случае припуск совпадает со срезаемым слоем, а поверхность резания — с обработанной поверхностью детали.

Рис. 8.1 а

— деталь до обработки,

б

– деталь после обработки

Рассмотрим элементарную технологическую задачу, решаемую резанием. Пусть с заготовки для получения плоской поверхности требуется удалить припуск. При небольших размерах припуска резец снимает его за один проход. Однако при значительных размерах припуска такое решение неудовлетворительно: либо действующие со стороны заготовки на резец большие силы сопротивления резанию приведут к чрезмерной деформации резца и его поломке, либо качество обработанной поверхности будет недопустимо низким.

В этом случае задача решается послойным удалением припуска: сначала резцу сообщают движение резания, в результате которого отделяется первый слой и на заготовке формируется поверхность резания. Затем резец возвращают в исходное положение и, сообщая ему движение, перпендикулярное движению резания, перемещают в новое исходное положение, после чего осуществляют новое движение резания и срезают второй слой. Рассмотренные движения могут быть приданы как резцу, так и заготовке.

Стружка — это часть материала, срезанная с обрабатываемого объекта за один проход резца. В случае обработки на ножницах, высечках и штампах отделяемые части материала носят название срезков. Поверхность, образованная после отделения стружки, называется поверхностью резания.

Главное движение — это простое движение лезвия, обеспечивающее удаление одного срезаемого слоя. Движение подачи — простое движение лезвия, необходимое для последовательного удаления ряда срезаемых слоев.

В процессе резания может быть одно главное движение и одно или несколько движений подачи. Главное движение и движение подачи составляют основу хода резания, т.е. комплекса движений лезвия, обеспечивающих образование одной поверхности резания. Движения хода резания (главное и подачи) могут происходить непрерывно или прерывисто, одновременно или попеременно. Если одновременно с главным движением совершается еще хотя бы одно движение, каждая точка лезвия при резании совершает сложное движение.

Движением резания принято называть сложное движение лезвия при образовании поверхности резания.

Для многократного повторения ходов резания лезвие должно возвращаться в положение, исходное для начала очередного хода резания. Совокупность движений возврата составляет холостой ход.

Каждое движение характеризуется траекторией движения точки режущей кромки и законом движения этой точки вдоль траектории. В процессах резания древесины траекториями простых движений являются, как правило, прямая и окружность.

Скорость сложного движения определяется как геометрическая сумма скоростей одновременно совершаемых движений.

Так, скорость движения резания в большинстве станочных процессов складывается из скорости главного движения и скорости подачи . Учитывая, что скорость главного движения, как правило, во много раз превосходит скорость подачи и других движений хода резания, для практических целей можно считать траекторию резания совпадающей с траекторией главного движения и принимать , оговаривая при этом вносимую погрешность.

Геометрия резца

При анализе процесса резания можно ограничиться рассмотрением активной части режущего элемента — лезвия. Под геометрией лезвия понимают совокупность характеристик его формы и расположения в пространстве. Пусть клиновидное лезвие 3 прошло в заготовке 4

некоторый путь (рис. 2, а), образуя стружку 2. В режущей части клина можно выделить следующие элементы: переднюю поверхность , контактирующую со срезаемым слоем 1 и стружкой; заднюю поверхность примыкающую к режущей кромке

5

и обращенную к формируемой в заготовке поверхности резания режущую кромку

5

, образованную пересечением передней и задней поверхностей. В более сложных случаях полузакрытого (рис. 2, б) и закрытого (рис. 2, в) резания следует различать режущие кромки: главную AB и вспомогательные BC и AD. Соответственно у лезвия выделяют задние поверхности: главную, примыкающую к главной режущей кромке, и вспомогательные, примыкающие к вспомогательным режущим кромкам. Главной считается режущая кромка, формирующая большую сторону сечения срезаемого слоя. Вспомогательные режущие кромки формируют меньшие стороны. Элемент сопряжения главной и вспомогательной режущих кромок называют вершиной лезвия (точки А и В).

Рис. 8.2. Геометрия лезвия: а

— элементы геометрии; б — полузакрытое резание; в — закрытое резание; г — отрицательный задний угол; д — отрицательный передний угол

Передняя и задняя поверхности могут иметь любую форму (вогнутую, выпуклую или ломаной линии). Сопряжение режущих кромок может быть радиусным или точечным.

Положение режущих кромок и поверхностей лезвия в пространстве определяет угловые параметры процесса резания. Для определения углов установлены исходные координатные плоскости: основная плоскость и плоскость резания (см. рис. 8.2, а).

Основная плоскость — координатная плоскость, проведенная через рассматриваемую точку, например , режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке. Плоскость резания — координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости .

Дополнительными координатными плоскостями являются главная и нормальная секущие плоскости. Главная секущая плоскость — координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания . Нормальная секущая плоскость — плоскость, перпендикулярная режущей кромке в рассматриваемой точке (на рис. 8.2 плоскости и совпадают).

Выделяют также рабочую плоскость , в которой расположены векторы скоростей главного движения резания и движения подачи (показана на рис. 8.3, д).

Угловые параметры резания характеризуются главными (при главной режущей кромке) и вспомогательными (при вспомогательной режущей кромке) углами, углом наклона главной режущей кромки.

Различают следующие углы (показаны на рис. 8.2, а для главной режущей кромки): — передний угол — угол в секущей плоскости между передней поверхностью лезвия и основной плоскостью ; — задний угол — угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания ; — угол заострения — угол в секущей плоскости между передней и задней поверхностями лезвия.

Сумма заднего угла и угла заострения называется углом резания . Между главными углами существует простейшая связь:

(8.1)

В случае, когда задняя поверхность лезвия оказывается под поверхностью резания (т. е. когда угол а прочерчивается в пределах контура лезвия), задний угол считают отрицательным (рис. 2, г). Передний угол у также считают отрицательным, если он прочерчивается в пределах контура лезвия (рис. 2, д). С учетом знаков углов и равенство справедливо во всех случаях.

Главные углы могут рассматриваться в инструментальной, статической и кинематической системах координат (ГОСТ 25762-83).

Рис. 8.3. Измерение главных углов резания: а

— система координат инструментальная;

б

— то же, статическая; в — то же, кинематическая; г — изменение кинематических углов в нормальном сечении; д — положение рабочей плоскости в процессе пиления;

е

– схема резания при статическом угле наклона ; ж — то же, при и наличии дополнительного движения со скоростью ;

з

— то же, при и

Инструментальная система координат — прямоугольная система координат с началом в вершине лезвия, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу (рис. 8.3, а). Применяется для описания конструкции режущего элемента или инструмента в целом, например при конструировании и изготовлении.

Статическая система координат — прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания . Определяет геометрию лезвия и его положение относительно заготовки в статике, т.е. без учета параметров главного движения и движения подачи (рис. 8.3, б).

Кинематическая система координат — прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания (рис. 3, в). Фактические величины углов в процессе резания находят отражение только в кинематической системе координат.

Рассмотрим кинематические углы подробнее. На рис. 8.3, г показано лезвие, перемещающееся относительно заготовки с результирующей скоростью , причем вектор совпадает с нормалью к режущей кромке (в этом случае режущая кромка расположена в основной плоскости ). Тогда на рис. 8.3, г плоскость XZ совпадает с плоскостями главной секущей и нормальной секущей . Положение плоскости резания совпадает с осью X, а положение основной плоскости — с осью Z. По определению находим кинематические углы для главной режущей кромки (главные кинематические углы): — задний, — заострения, — передний (буква «н» в обозначении напоминает о том, что режущая кромка нормальна к векторам и ).

Связь между кинематическими углами , , и статическими углами , , устанавливают через угол движения (см. рис. 8.3, г, д):

(8.2)

(8.3)

где — технологический угол между векторами скоростей и , (задан схемой обработки).

При формула для угла упрощается: .

В практике резания древесных и облицовочных материалов распространены случаи, когда вектор скорости главного или результирующего движения не совпадает с нормалью к режущей кромке, т. е. случаи, когда режущая кромка наклонена к основной плоскости на некоторый угол (рис. 8.3, е, ж, з; на них заготовка и резец показаны в плане).

Угол наклона режущей кромки следует определять как сумму статического угла наклона (см. рис. 8.3, е, з) и кинематического угла наклона (см. рис. 8.3, ж, з). Статический угол задается установкой лезвия в статической системе координат. Кинематический угол появляется в схемах резания, где скорость главного движения v задается как геометрическая сумма собственно главного движения со скоростью и дополнительного движения вдоль режущей кромки со скоростью (см. рис. 8.3, ж, з):

(8.4)

(8.5)

где — технологический угол между векторами скоростей и (задан схемой обработки).

При формула для угла упрощается: .

Таким образом, в общем случае (при учете движения подачи и наклона режущей кромки к основной плоскости) кинематические углы равны:

(8.6)

(8.7)

(8.8)

Технолог должен знать закономерности изменения статических углов резания при работе инструмента и уметь учитывать эти изменения при разработке требований к режущему инструменту и выборе режима резания. Значения наилучших углов , , выбирают по справочной литературе. Затем по соотношениям (8.4)…(8.8) следует определить кинематические углы, приведенные к нормальному сечению: , , . Далее по формулам (8.2) и (8.3) установить статические углы лезвия , , . Именно эти статические углы контролируют измерением их в нормальной секущей плоскости .

Режущая кромка лезвия представляет собой переходную кривую поверхность, соединяющую переднюю и заднюю поверхности. Характеристики переходной поверхности объединяются в понятие микрогеометрии лезвия. Различают продольную (вдоль кромки) и поперечную (в нормальном сечении) микрогеометрии. Продольная микрогеометрия (рис. 8.4, а

) характеризуется «шероховатостью» режущей кромки. Поперечная микрогеометрия характеризуется профилем лезвия в нормальном сечении. Идеальный геометрический клин был бы идеально острым (рис. 8.4, б). Кромка реального лезвия, проработавшего некоторое время, может быть принята за дугу окружности радиуса (рис. 8.4, в). Радиус называют радиусом округления режущей кромки. В начальном состоянии режущие элементы инструмента для резания древесины характеризуются показателями: шероховатость кромки (средняя высота наибольших неровностей профиля) 4…5 мкм, радиус округления 2…5 мкм.

Рис. 8.4. Микрогеометрия лезвия: а — продольная; б, в, г

— поперечная

Во время резания в результате сложных физико-химических процессов происходит износ лезвия — изменение геометрии и микрогеометрии его элементов. Следствием износа является затупление лезвия, т.е. потеря им остроты, режущих свойств. Затупление лезвия характеризуют различными параметрами. В большинстве случаев резания натуральной древесины ограничиваются величиной радиуса округления , так как этот параметр оказывает главное влияние на силы резания и стружкообразование. В тех случаях, когда происходит интенсивный износ лезвия по задней поверхности, параметром затупления может служить величина износа по задней грани — ширина фаски (рис. 8.4, г

).

⇐ Предыдущая2Следующая ⇒

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все…

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между…

Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? — задался я вопросом…

Что делать, если нет взаимности? А теперь спустимся с небес на землю. Приземлились? Продолжаем разговор…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Обрабатываемость материалов резанием и режущие свойства инструментов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Процесс обработки материалов резанием заключается во взаимодействии двух тел — обрабатываемой заготовки и режущего инструмента. При этом поверхностный слой материала, срезаемый с обрабатываемой заготовки, подвергается сильному пластическому деформированию, в результате чего срезаемый слой в частично или полностью разрушенном состоянии удаляется с заготовки в виде срезанной стружки. На заготовке и на срезаемой стружке в процессе резания непрерывно возникают новые поверхности.

К резанию материалов как к технологическому способу обработки заготовок деталей машин предъявляются следующие основные требования:

- высокое качество и точность обработанных поверхностей;

- высокая производительность труда;

- экономичность.

Выполнение этих требований зависит от комплекса одновременно действующих факторов, которые можно разделить на три основные группы.

К первой группе относятся факторы, связанные с физической природой и структурным состоянием материала обрабатываемой заготовки.

Вторая группа факторов определяется свойствами материала режущей части инструмента, его конструкцией и качеством изготовления.

В третью группу входят факторы, отражающие реальные условия протекания процесса резания.

При изучении процесса резания был установлен ряд взаимосвязанных параметров и характеристик, отражающих различные физические явления, происходящие в процессе взаимодействия режущего инструмента с обрабатываемой заготовкой, и на протекание которых влияют свойства материала, подвергаемого обработке резанием.

Эти параметры и характеристики объединены общим термином обрабатываемость материала резанием, под которым понимается свойство материалов подвергаться обработке резанием. Основные показатели обрабатываемости могут иметь как сравнительный, так и абсолютный характер.

К числу показателей, определяющих сущность обрабатываемости материала резанием, относятся:

- сила резания (момент вращения) обрабатываемого материала, определяемая по сравнению с силой резания эталонного материала (для металлов — это обычно сталь 45) и измеренная при равных режимах резания;

- эффективная мощность, затрачиваемая на резание, по сравнению с эффективной мощностью резания эталонного материала;

- усадка стружки (продольная и поперечная) как мера пластической деформации, необходимой для ее срезания и образования новых поверхностей на заготовке;

- наличие или отсутствие склонности к образованию нароста на поверхности инструмента при равных условиях резания, а также форма нароста;

- качество поверхностей, обработанных резанием при равных и оптимальных режимах, оцениваемое шероховатостью (Шероховатость поверхности — это совокупность неровностей поверхности с относительно малыми шагами, образующих ее рельеф) и остаточным напряжением (Остаточные напряжения — это сохраняющиеся во времени внутренние напряжения, основной причиной возникновения которых является неоднородность деформации в разных точках тела вследствие неравномерности температур или пластических деформаций) в поверхностных слоях изготовленной детали;

- скорость изнашивания инструментального материала по сравнению со скоростью его изнашивания при резании эталонного материала;

- теплота, выделяющаяся при деформации материала срезаемого слоя и при взаимодействии трущихся поверхностей инструмента и заготовки, а также распределение этой теплоты между стружкой, обрабатываемым материалом и инструментом;

- вид, форма и размеры срезанной стружки, определяющие удобство ее отвода, хранения и транспортировки, возможность принудительной завивки и ломания стружки, а также безопасность труда рабочего-станочника;

- энергозатраты на срезание единицы массы стружки.

Количественные оценки перечисленных показателей обрабатываемости конструкционного материала данного химического состава и структурного состояния определяются в зависимости от его твердости, предела прочности и относительного удлинения, коэффициента трения в паре с инструментальным материалом, свойства изнашивать лезвия инструмента, теплопроводности и т.д. В реальных производственных условиях перечисленные свойства материалов из-за отклонений в химическом составе и неоднородности структуры не являются постоянными.

Кроме того, характеристики процесса резания, отражающие взаимосвязанные физические явления в зоне стружкообразования, изменяются в зависимости от режимов резания, прогрессирующего износа инструмента и т. п. На основании этого сопоставление количественных оценок обрабатываемости, например по стойкости инструмента (Под стойкостью режущих инструментов понимается продолжительность (в минутах) непосредственного резания от переточки до переточки при установленном допустимом износе), допустимо лишь при соблюдении равных условий резания, типичных для сравниваемых групп обрабатываемых и инструментальных материалов.

Под режущими свойствами инструментов понимается их способность обрабатывать различные материалы резанием. При оценке режущих свойств инструментов используются следующие показатели:

- количество однотипных обработанных ими заготовок;

- длина относительного рабочего пути инструмента и заготовки;

- площадь обработанной поверхности;

- объем материала, срезанного с обработанных заготовок;

- период стойкости инструмента и число его переточек;

- суммарная длина всех обработанных заготовок.

Режущие свойства инструмента являются функцией комплекса факторов, к числу которых относятся:

- свойства инструментального материала, включающие в себя химический состав (марка материала), структурное состояние, твердость, пределы прочности на растяжение, изгиб и сжатие, температуростойкость (красностойкость), износостойкость;

- конструкция инструментов — оптимальная форма режущей части, жесткость, точность изготовления;

- режимы резания — скорость резания, подача и глубина резания, СОЖ (смазочно-охлаждающая жидкость), принятый критерий износа;

- состояние металлорежущего станка — жесткость станка и технологической оснастки, виброустойчивость (Виброустойчивостью станка называется способность противостоять вибрациям, стремящимся вывести его из состояния динамического равновесия).

Все перечисленные факторы влияют на результат работы режущего инструмента, и поэтому его режущие свойства могут иметь постоянную количественную оценку лишь при постоянстве всего комплекса факторов, что выполнимо только в лабораторных условиях. В реальных производственных условиях перечисленные факторы неодинаковы.

ОБРАБО́ТКА МЕТА́ЛЛОВ РЕ́ЗАНИЕМ

ОБРАБО́ТКА МЕТА́ЛЛОВ РЕ́ЗАНИЕМ, процесс отделения (срезания) с металлич. заготовки (детали) поверхностного слоя (припуска) в виде стружки при помощи режущего инструмента. Применяется для придания деталям заданных форм и размеров, обеспечения точности и качества обработанных поверхностей, а также для удаления некачественных или загрязнённых слоёв материала. О. м. р. – совокупность взаимосвязанных процессов стружкообразования (в результате разл. деформаций), образования обработанных поверхностей и изнашивания рабочих поверхностей режущих инструментов, сопровождающихся большим тепловыделением. Осн. способы О. м. р. – точение, строгание, сверление, развёртывание, протягивание, фрезерование, шлифование, хонингование; характеризуются разл. движениями инструмента и обрабатываемой заготовки, обеспечивающими перемещение инструмента относительно заготовки, непрерывный или многократный съём припуска обрабатываемого материала путём образования стружки, а также конструктивными особенностями режущих инструментов. О. м. р. осуществляется лезвийными или абразивными режущими инструментами преим. на металлорежущих станках.

Осн. характеристики любого вида О. м. р.: скорость резания – скорость инструмента или заготовки в направлении гл. движения, в результате которого происходит отделение стружки от заготовки (м/мин); глубина резания – толщина (мм) снимаемого слоя металла за один проход (расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали), подача – перемещение режущей кромки резца в мм за один оборот заготовки. При О. м. р. обрабатываемый металл получает большие сдвиговые пластич. деформации в зоне стружкообразования и ещё бóльшие деформации – в узкой прирезцовой зоне пластич. контакта стружки с инструментом. При резании действует система сил, которая может быть приведена к единой равнодействующей силе; важное значение имеют её составляющие: Pz – сила резания, действующая в плоскости резания в направлении главного движения; Ру – радиальная составляющая, действующая перпендикулярно к оси заготовки (при точении) или к оси инструмента (при сверлении и фрезеровании); Px – сила подачи, действующая в направлении подачи. Силы Pz, Py, Рx влияют на условия работы станка, инструмента и приспособления, точность обработки, шероховатость обработанной поверхности детали и т. д. Величина сил резания зависит от свойств и структуры обрабатываемого материала, режима резания, геометрии и материала режущей части инструмента, метода охлаждения и др. Важное значение для О. м. р. имеет выбор рациональных конструкций и параметров режущих инструментов, инструментальных материалов, смазочно-охлаждающих сред, обеспечивающих наименьшую себестоимость обработки при выполнении требований к точности и качеству обработанных поверхностей, износостойкости инструмента и др.

При резании разл. материалов образуются следующие осн. типы стружек: сливные (непрерывные) – при резании пластичных материалов (напр., мягкой стали, латуни) с высокими скоростями резания и малыми подачами; скалывания (элементные) – при обработке твёрдой стали и некоторых видов латуни с малыми скоростями резания и большими подачами; надлома (состоит из отд. кусочков) – при резании малопластичных материалов (чугуна, бронзы). На тип стружки оказывают влияние геометрич. параметры режущего инструмента и режимы обработки. При резании пластичных материалов увеличение подачи приводит к последоват. переходу от сливной стружки к элементной, а хрупких материалов – от элементной стружки к стружке надлома. Тип стружки практически не зависит от глубины резания.

Под действием деформации при резании поверхностный слой обрабатываемого материала упрочняется (увеличивается твёрдость и уменьшается пластичность), происходит наклёп обрабатываемой поверхности. Смазочно-охлаждающие технологич. средства уменьшают действующие силы резания, глубину и степень упрочнения поверхностного слоя.

При некоторых условиях резания на передней поверхности режущей кромки резца образуется застойная зона и нарост (налипает обрабатываемый материал), который имеет клиновидную форму и повышенную твёрдость обрабатываемого материала. Нарост изменяет геометрию режущей части инструмента, влияет на износ резца и силы резания.

Макс. темп-ры поверхностей инструмента и соответствующие им режимы резания ограничиваются допускаемыми интенсивностями изнашивания или износостойкостью инструмента, а также пластич. деформациями режущего лезвия под действием напряжений и температур. При резании сталей твердосплавными инструментами макс. темп-ра составляет 900–1000 °С, а при резании труднообрабатываемых материалов (напр., жаропрочных сплавов) она достигает более высоких значений – ок. 1200 °С.

Основы теории О. м. р. разработаны рос. учёным И. А. Тиме (1870), в кон. 19 – сер. 20 вв. значит. вклад в развитие обработки резанием внесли К. А. Зворыкин (исследования сил резания), Я. Г. Усачёв (методы исследования процесса стружкообразования), Н. Н. Зорев (механика резания), А. Н. Резников (теплофизика резания), В. С. Кушнер (термомеханика резания), Т. Н. Лоладзе, М. Ф. Полетика (изнашивание и износостойкость инструментов при резании), А. С. Верещака (разработка износостойких покрытий), А. Д. Макаров, С. С. Силин (определение оптимальных режимов резания), А. И. Марков, В. Н. Подураев (вибрация при резании) и др.

Из-за сложности моделирования процесса резания рациональные режимы резания и параметры режущих инструментов определяются на основе эмпирич. обобщения эксперим. и производств. данных. При моделировании технологич. процесса О. м. р. учитывают расчётные темп-ры, силы резания, интенсивность изнашивания и характеристики износостойкости режущих инструментов, основанные на термомеханич. подходе. В области совершенствования технологич. оборудования перспективы связаны с созданием новых, более прочных и износостойких инструментальных материалов и покрытий, а также высокоточных обрабатывающих центров, способных осуществлять разл. способы обработки металлов резанием.