Сварные технологии применяются в производстве металлоконструкций для соединения различные элементы в единое, цельное сооружение, прибор, машину. Сварочные технологии многообразны, выбор конкретной зависит от размеров деталей, используемого материала и преследуемой цели. Стыковая контактная сварка применяется в работе с труднообрабатываемыми изделиями. Она заключается в сваривании металлокомпонентов посредством равномерного прогревания всей области стыка. После этого изделия с максимальной силой стыкуют между собой, что способствует получению прочного неразъемного шва.

За счет быстрого получения сварного соединения сварка встык отличается высокой производительностью. Получить необходимый шов в максимально сжатые сроки удается благодаря быстрому и равномерному расплавлению металла.

В рамках данной технологии нет необходимости предварительно подготавливать кромки. Это позволяет существенно сократить финансовые и временные затраты. Сравнительно с остальными частями свариваемого изделия стыковочный шов получается равнопрочным. Это означает, что монтаж может выполняться проще, легче, а образующаяся при этом конструкция будет максимально надежной, безопасной и долговечной.

Для стыковой сварки характерно отсутствие необходимости пользоваться током большой силы. Это объясняется способностью расходного материала обеспечивать стабильную дугу. А за счет только локального нагрева поверхности удается значительно повышать эффективность процесса и снижать затраты на электричество.

Содержание

- Определение, схема и разновидности стыковой сварки

- Стыковая сварка сопротивлением

- Стыковая сварка оплавлением

- Сущность процесса контактной стыковой сварки

- Нагрев свариваемого металла

- Пластическая деформация металла

- Технологические возможности стыковой сварки

- Свариваемые материалы и требования к конструкциям

- Подготовка к сварке

- Выбора параметров режима сварки

- Обработка соединений после сварки

- Машины для сварки

- Системы управления оборудованием

- Приспособления и оснастка

- Обработка соединений после сварки

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Проблема окисления

При работе с металлом многие встречаются с проблемой окисления. Она связана с тем, что при нагреве материал контактирует с воздухом, что и приводит к рассматриваемой процедуре. При рассмотрении подобной технологии отметим:

- Материал становится более восприимчив к воздействию окружающей среды.

- Ухудшается качество получаемого соединения.

Процесс окисления также снижает проводимость некоторых материалов. Стоит учитывать, что стыковая сварка методом оплавления часто применяется для получения электрического оборудования.

Определение, схема и разновидности стыковой контактной сварки

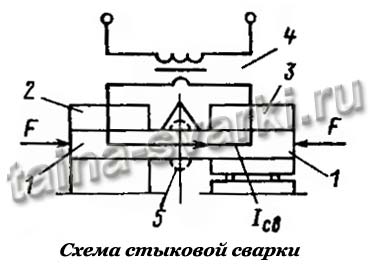

Стыковая сварка — это способ контактной сварки, при котором сваривание деталей происходит по всех площади их соприкосновения. Схема контактной сварки показана на рисунке слева. Детали поз.1 закрепляют в токоподводящих зажимах поз.2,3, один из которых подвижен и связан с приводом усилия и перемещения машины. По характеру нагрева различают стыковую сварку оплавлением и сопротивлением.

Стыковая сварка сопротивлением

При этом способе сварки происходит сжатие деталей с довольно большим усилием, порядка 3-5 кН. Затем включают сварочный трансформатор поз.4 и либо нагревают электрическим током до высокой температуры (примерно 80-90% от температуры ликвидуса), либо расплавляют металл в стыке. Исходя из этого, стыковую сварку сопротивлением можно разделить ещё на два вида — без локального расплавления металла и с его расплавлением.

После нагревания сварочный ток выключают и резко создают усилие, равное усилию осадки, благодаря чему происходит либо интенсивная деформация твёрдого металла (выдавливание металла из стыка), вместе с которым происходит удаление оксидных плёнок, либо удаление жидкого металла и части нагретого твёрдого металла. При этом происходит формирование физического контакта и образование прочного соединения. После сварки на деталях образуется утолщение — грат, поз.5 на схеме.

Стыковая сварка оплавлением

При стыковой сварке оплавление на детали сначала подаётся напряжение в пределах 6-8 В от сварочного трансформатора. Затем детали сближаются до соприкосновения с небольшим усилием порядка нескольких деканьютонов. На отдельных участках контакта плотность тока получается очень высокая (до 3-5 кА/мм2), в результате чего металл в этих точках быстро нагревается и расплавляется с образованием перемычек жидкого металла между торцами соединяемых кромок. Происходит быстрый перегрев этих точек, и металл в них расплавляется с образованием перемычек жидкого металла между свариваемыми торцами. Далее перемычки быстро перегреваются и взрывообразно разрушаются.

Торцы продолжают нагреваться за счёт постоянного образования новых жидких перемычек и их разрушения, т.е. по сути, происходит оплавление торцов. К концу процесса на всей поверхности торцов образуется слой жидкого металла. В этот момент скорость сближения резко увеличивается и возрастает усилие. Торцы жидким слоем входят в контакт и бОльшая часть жидкого металла вместе с оксидными плёнками и частью твёрдого металла выдавливаются из стыка с образованием грата. Во время осадка происходит отключение электрического тока.

Также существуют счучаи сваривания одновременно двух стыков, нагрев токами высокой частоты, постоянным током и другие разновидности контактной стыковой сварки.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок, образование физического контакта и формирование соединения с требуемыми механическими свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Технология контактной стыковой сварки

Свариваемые материалы и требования к конструкциям

Контактная стыковая сварка сопротивлением в большинстве случаев применяется для сваривания низкоуглеродистых сталей, сварки медной и алюминиевой проволоки. Также есть положительные результаты о сваривании пар разнородных материалов, таких как меди с фехралем, стали или чугуна с медью и алюминием. Такие пары материалов сваривались при помощи дополнительных промежуточных прокладок, дополнительно легирующих сварной шов.

При помощи контактной стыковой сварки оплавлением можно получать качественные соединения между всеми конструкционными металлами от сварки алюминиевых сплавов, до сварки жаропрочных сталей и титановых сплавов.

При подготовке кромок большую роль играет форма торцов деталей, которая должна обеспечивать равномерный нагрев деталей и одинаковую степень деформации при сварке. Схемы подготовки деталей к сварке представлены на рисунке выше. Форма торцов деталей должна предохранять их от окисления и деформации, для этого выполняют кольцевой выступ при сварке сопротивлением, сферу, либо конус ( схема б на рисунке). Заготовки устанавливают в токопроводящие зажимы сварочной машины. Габариты обоих торцов не должны различаться более, чем на 15% по диаметрам и 10% по толщине.

Подготовка к сварке

Для получения качественного сварного соединения поверхности необходимо зачистить и придать им ровную форму. Для торцевания деталей используют механическую резку ножницами, распиливают на станках или отрезают газовой резкой. Дополнительно торцы обрабатывают металлической дробью, травлением, фрезерованием или шлифованием.

При сварке сопротивлением зазор между деталями не должен превышать 0,5мм, а при сварке оплавлением — 15% припуска на оплавление. Установочная длина (l1+l2) при сварке сопротивлением полос из низкоуглеродистой стали толщиной S, составляет 1,2S1/2, для легированной стали 1,1 S1/2.

При сварке оплавлением l1+l2=hопл+hос+hк, где hк — конечное расстояние между зажимами, которое определяется опытным путём, исходя из сохранения устойчивости деталей и низкого уровня теплоотвода в зажимы.

Выбора параметров режима сварки

Значения параметров режима зависят от способа сварки и от свариваемых материалов. Основные параметры режима сварки сопротивлением это:

Плотность тока, определяемая удельной сопротивляемостью материала. При сварке сталей она составляет 100-150 А/мм2, при сварке алюминия 200-300, а при сварке меди 400-500.

Время сварки, которое увеличивается с ростом площади сечения детали и уменьшается с ростом теплопроводности материала (сварка алюминия и меди). В среднем, время сварки проволоки диаметром до 5 мм, составляет 0,2-1 с.

Давление при осадке pос, зависящее от сопротивляемости нагретого металла пластическому деформированию. Для низкоуглеродистых сталей давление при осадке составляет, приблизительно, 20 Мпа, для легированных сталей 125 Мпа, а для цветных металлов, примерно, 10 Мпа.

Для сварки оплавлением определяют следующие основные параметры:

Плотность тока в расчёте на полное сечение детали. Плотность тока увеличивается при увеличении сечения детали, или тепло- и электропроводности. Величина этого параметра намного меньше, чем при сварке сопротивлением и составляет для стали 20 А/мм2, а для алюминия и его сплавов 35 А/мм2.

Скорость оплавления vопл и величина припуска hопл выбираются из условия равномерного нагрева торцов и достаточного прогрева зоны термического влияния. К концу процесса скорость оплавления увеличивают. Чем выше теплопроводность металла, тем больше скорость оплавления. При сварке сталей она составляет, в среднем, 1-3 мм/с, хромоникелевых сталей — 2,5-3 мм/с, алюминия и его сплавов — 4-10 мм/с, а для меди и её сплавов около 20 мм/с.

Давление осадки pос зависит от сопротивления деформированию и степени нагрева металла. Например, при сварке низкоуглеродистых сталей оно составляет 70МПа, коррозионных сталей 170, сплавов алюминия 220, титана и его сплавов — 60МПа. Припуск на осадку под током hос.т=0,4-0,7hос и возрастает при увеличении сечения деталей (hос=5 мм, hос.т=2 мм при S=10см2 и hос=11 мм, hос.т=4 мм при S=100см2.

Также немаловажным параметром является напряжение холостого хода U, которое назначается минимально необходимое для обеспечения устойчивого оплавления.

Обработка соединений после сварки

Для получения хороших механических свойств выполняют термообработку соединения по окончании сварки. Чаще всего используют нормализацию и отпуск. Снятие грата с поверхностей может осуществляться разными способами, например, специальными ножницами непосредственно на сварочной машине, на металлорежущих станках или при помощи резцовых и плунжерных гратоснимателей. Внутри прямых труб удаление грата выполняют протяжками, а гнутых — стальными снарядами, перемещаемыми сжатым воздухом, продувкой горячего стыка кислородом и др. Град в трубах большого диаметр снимают вращающимися резцовыми головками.

Виды разделки кромок

Стыковые соединения возможно получать не только «с ходу». Для высокого качества и при большой толщине металла необходимо выполнять разделку кромок.

Разделкой называют снятие части поперечного сечения вдоль всей длины будущего шва. Результат способен принять несколько форм, которые и дают название варианту разделки:

- прямая – разделка не выполняется, кромки остаются в исходной форме;

- V-образная – скос делается ровным и по всей толщине;

- Х-образный – выполняются 2 симметричных скоса от середины к каждой поверхности;

- криволинейный – скосы образуют неправильную изогнутую линию, которую начинают в любой точке по глубине.

Указанную форму может принимать как одна кромка, так и обе. Подбор типа разделки также основывается на направлении обработки – сваривать можно односторонний и двусторонний швы.

Обрабатывается металл с помощью ручных средств (кувалка, молоток и наковальня) или механизированных (фрезерование, долбление, абразивный инструмент).

Полезная статья — Как правильно сваривать металл инвертором для новичков

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Применение стыковой сварки в промышленности

Применение контактной стыковой сварки на практике составляет около 10% от общего применения контактной сварки. В основном, применяется стыковая сварка оплавлением.

Стыковую сварку сопротивлением используют для сварки проволоки диаметров до 8 мм из стали, алюминия, меди, прутков диаметром до 25 мм, труб диаметром до 50 мм. Также этот способ сварки используют при производстве цепей, ободов, колёс и т.п.

Стыковая сварка оплавлением нашла применение при производстве колец (шпангоутов) диаметров 4-5 м, полос при непрерывной прокатке. Её также используют при изготовлении валов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и в полевых условиях, комбинированного режущего инструмента (свёрл, резцов, фрез и др.).

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Контроль качества контактной стыковой сварки

Наиболее распространён разрушающий метод контроля технологических образцов. После сварки образцы разрушают по сварному шву и производят контроль внешним осмотром. Анализируют изломы, проводят металлографический анализ или электронную микрофрактографию. При этом определяют площадь соединения и наличие дефектов в сварном шве, наиболее распространённые из которых — это непровары, включения неразрушенных твёрдых оксидов и др.

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.