Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

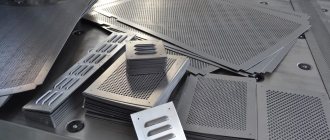

Эти детали были изготовлены методом холодной штамповки

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Изготовление металлических деталей при помощи холодной штамповки занимает большую часть в технологии обработки материалов и часто применяется в разных отраслях промышленного производства. В основе метода лежит пластическое деформирование поверхностей без их дополнительного предварительного нагрева. Применение специального оснащения в виде штампов позволяет получить детали практически любой формы и размера.

- горячий. Подразумевает предварительное нагревание заготовок;

- холодный. Перед штамповкой заготовки не нагреваются.

Горячее штампование применяется для материалов, не обладающих высокой пластичностью. Данный метод обработки чаще всего используется при производстве заготовок небольшими партиями из металлического листа, имеющего толщину 5 мм. При изготовлении деталей возникает необходимость применения больших допусков. При их остывании происходит коробление и другие негативные процессы, влияющие на размеры будущей заготовки.

При выполнении холодного штампования используется специальная оснастка. В процессе обработки материал дополнительно упрочняется, но теряется его пластичность. Чтобы предотвратить повышение хрупкости готовых изделий, их дополнительно подвергают рекристаллизационному отжигу.

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Особенности технологии холодного штампования

Технология штамповки холодным способом подразумевает обработку заготовок с изменением их формы и размеров, но с сохранением других геометрических характеристик.

В качестве сырья для получения необходимых изделий используются полосы, лента или листы, полученные из легированных низкоуглеродистых сталей. Могут применяться сплавы алюминия, меди, латуни, магниевые, титановые или другие высокопластичные составы. Это связано с тем, что такие материалы легко поддаются деформации.

Перечень выполняемых операций во время штампования

В процессе холодной штамповки металла выполняются различные операции, которые помогают придать изделию требуемых характеристик. Они могут быть разделительными и формоизменяющими. В первом случае поверхность материала частично отделяют по указанному контуру. К разделительным операциям относят:

- резка. Отделение части заготовки по прямой или фигурной линии при помощи пресса в виде ножниц;

- пробивка. Выполняется для создания в детали отверстия необходимой формы и размера;

- вырубка. Готовая деталь имеет вид замкнутого контура.

Классификация основных операций штамповки

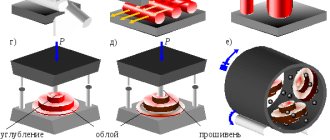

Формоизменяющие операции при штамповке подразумевают изменение формы или размеров заготовки из листового металла путем перемещения ее частей определенным способом. При этом не происходит физическое разрушение детали. К самым распространенным формоизменяющим операциям относят:

- вытяжка. Относится к объемной штамповке, при помощи которой получают полые детали разной формы (конуса, цилиндра, полусферы, куба);

- гибка. С помощью такой штамповки изгибу листового материала придается практически любая форма;

- рельефная формовка. Подразумевает локальные изменения при сохранении конфигурации самой заготовки;

- холодная высадка. Позволяет получить деталь нужной длины с увеличением ее диаметра.

Возможно штампование комбинированным способом, подразумевающим разделение и формообразование детали.

Дополнительные операции, выполняемые в процессе штампования

Отжиг стали для штамповки

В процессе холодной штамповки металла его могут подвергать некоторым вспомогательным операциям, позволяющим повысить эксплуатационные качества полученных изделий. К таким относят отжиг и травление. С их помощью улучшаются механические характеристики, и увеличивается срок службы деталей.

Для улучшения износостойкости металла его обрабатывают специальными защитными покрытиями.

При объемной штамповке выполняется перечень операций, позволяющих улучшить механические характеристики изделий из металла:

- предварительная термическая обработка металла для снижения его прочности;

- подготовка поверхности к основным работам;

- непосредственно обработка металла.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Оборудование для холодного штампования

Холодное штампование металла осуществляется при помощи специального оборудования. Для обработки деталей применяется штамповочный пресс, который может быть механическим (эксцентриковые, с кривошипно-шатунным механизмом) или гидравлическим.

Особенности устройства и работы пресса кривошипного типа

Общий вид кривошипного пресса

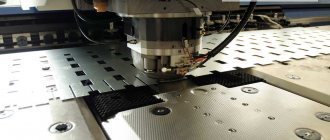

Листовая штамповка, подразумевающая вырубку, вытяжку, пробивку металла, проводится на прессах кривошипного типа. Он имеет электрический привод.

Основным действующим элементом пресса является кривошипный вал. Он движется за счет передачи вращения от маховика электродвигателя через зубчатый механизм. В результате ползун кривошипа осуществляет возвратно-поступательные действия, что запускает штампование.

Основные узлы кривошипного пресса изготовляются из высокопрочной стали. Они дополнительно укрепляются, что придает оборудованию повышенную жесткость.

Устройство гидравлического пресса

Гидравлические прессы преимущественно используются для проведения объемной штамповки методом продавливания.

Устройство гидравлического пресса

Принцип действия такого оборудования довольно прост:

- работа пресса обеспечивается давлением жидкости, которая размещается в двух специальных емкостях с поршнями;

- резервуары соединены между собой при помощи трубки;

- давление, возникающее в процессе ее передвижения жидкости по емкостям пресса, передается на ползун;

- за счет смещения ползуна осуществляется холодное штампование.

Содержание

Введение Раздел первый Технология холодной листовой штамповки

Глава I. Разделительные операции 1. Резка листового металла ножницами 2. Усилие резания листового металла ножницами 3. Резка листового металла штампами 4. Усилие резания при вырубке и пробивке 5. Зазоры между матрицей и пуансоном 6. Чистовая вырубка, пробивка и отрезка 7. Зачистная штамповка 8. Вырезка резиной и полиуретаном 9. Обрезка полых деталей

Глава II. Гибка 10. Процесс гибки листового металла 11. Нейтральный слой 12. Величина деформаций и минимально допустимые радиусы гибки 13. Определение размеров заготовок при гибке 14. Упругое пружинение при гибке 15. Изгиб с растяжением 16. Изгибающие моменты и усилия гибки 17. Конструктивно-технологические элементы при гибке 18. Изгиб труб и тонкостенных профилей

Глава III. Вытяжка 19. Процесс вытяжки листовых металлов 20. Определение размеров и формы заготовок при вытяжке 21. Технологические расчеты при вытяжке и построение технологического процесса 22. Определение усилий вытяжки и прижима 23. Работа и скорость вытяжки 24. Радиусы закруглений и зазоры при вытяжке 25. Смазка при вытяжке 26. Наклеп металла и отжиг при вытяжке 27. Особые способы вытяжки 28. Вытяжка тугоплавких металлов и сплавов

Глава IV. Листовая формовка 29. Рельефная формовка 30. Отбортовка 31. Растяжка (раздача) 32. Обжимка 33. Правка и чеканка 34. Холодное выдавливание листового металла

Глава V. Штамповка неметаллических материалов 35. Основные виды неметаллических материалов, применяемых в холодной штамповке 36. Реака и вырубка деталей из неметаллических материалов 37. Гибка неметаллических материалов 38. Вытяжка и формовка неметаллических материалов

Глава VI. Особые виды обработки листовых металлов давлением 39. Импульсные высокоскоростные методы штамповки 40. Профилирование полосового и листового металла 41. Ротационное выдавливание (давильные и раскатные процессы) 42. Накатные и кромкогибочные операции

Раздел второй Основы разработки технологических процессов холодной листовой штамповки

Глава I. Технологичность листовых штампованных деталей 1. Технологические требования к конструкции штампованных деталей 2. методы повышения технологических листовых штампуемых деталей и пути экономии металла

Глава II. Разработка технологических процессов холодной листовой штамповки 3. Содержание и порядок разработки технологических процессов 4. Раскрой материала и величина перемычек 5. Основы построения технологических процессов холодной листовой штамповки 6. Технологические процессы и штампы, применяемые в мелкосерийном производстве 7. Точность штампованных листовых деталей

Глава III. Выбор прессового оборудования 8. Основные принципы и параметры для выбора пресса 9. Регулировка прессов и закрытая высота пресса 10. Оснащение прессов пневматическими подушками и буферами 11. Современные типы прессов для листовой штамповки 12. Планировка и обслуживание рабочего места

Раздел третий Типовые кончтрукции штампов, их узлов и деталей

Глава I. Тилевые схемы штампов 1. Технологические типы штампов 2. Конструктивно-эксплуатационные типы штампов

Глава II. Типовые узлы и детали штампов 3. Типовые детали штампов 4. Типовые конструктивные узлы и детали штампов 5. Типовые технологические узлы и детали штампов 6. Точность изготовления и чистота обработки деталей штампов 7. Материалы для деталей штампов 8. Пластмассовые штампы 9. Стойкость штампов

Глава III. Типовые конструкции штампов холодной листовой штамповки 10. Типовые конструкции разделительных штампов (простого, последователе ного и совмещенного действия) 11. Типовые конструкции формоизменяющих штампов (гибочные, вытяжные, комбинированные)

Глава IV. Проектирование и расчеты штампов на прочность и жесткость 12. Порядок и этапы проектирования 13. Технологичность конструкции узлов и деталей штампов 14. Определение центра давления штампа 15. Расчеты деталей штампов на прочность и жесткость 16. Закрытая высота штампа и пресса

Раздел четвертый

Механизация и автоматизация процессов холодной листовой штамповки

Глава I. Способы автоматизации и механизации листоштамповочного производства 1. Основные способы автоматизация 2. Комплексная механизация и автоматизация

Глава II. Устройства для механизации и автоматизации штамповки 3. Механизация и автоматизация подачи материала и заготовок 4. Механизация и автоматизация удаления деталей и отходов 5. Автоматизация счета, укладки (стапелироваиия) и взвешивания отштампо ванных деталей 6. Автоматизация управления, блокировки и контроля процесса штамповки 7. Автоматические штамповочные линии

Раздел пятый

Основные материалы, применяемые в холоднолистовой штамповке

Глава I. Механические и технологические свойства листовых материалов 1. Механические свойства, выявляемые при испытании листовых маталлов на растяжение 2. Анизотропия листовых металлов 3. Технологические свойства и испытания листовых металлов 4. Указания по технологическому применению листовых метериалов

Глава II. Характеристика листовых материалов 5. Основные материалы, применяемые в холодной листовой штамповке 6. Механические свойства основных листовых металлов

Слисок литературы

Предметный указатель

Как происходит изготовление штампов для проведения холодной штамповки?

Технология холодной листовой штамповки

Штампом называют специфический вид оснастки, которая активно используется в процессе листовой штамповки. Он непосредственно воздействует на материал, деформируя его. После обработки металл приобретает такую же форму, какая характерна для рабочей части штампа. Данный инструмент устанавливается на специальные молоты и прессы, приводящие его в действие.

Штамп состоит из двух частей – матрицы и пуансона. Последний элемент закрепляется на специальном ползуне, за счет которого осуществляется движение инструмента. Деформация металла происходит в момент прижимания пуансона к матрице.

Этапы производства штампов для холодного штампования

К процессу создания эскизов штампов и их непосредственному изготовлению предъявляются высокие требования. От качества полученной оснастки зависит правильность формировки самых изделий и их качество. Обычно изготовление штампов происходит в такой последовательности:

Холодная объемная штамповка

- Составляется эскиз штампа с учетом всех представленных требований.

- При помощи специальной компьютерной программы создается схема штампа.

- Определяется рациональность полученного оснащения, при необходимости проводится корректировка эскиза.

- Определяются места, где в дальнейшем будут сформированы отверстия необходимого размера и формы.

- После согласования чертежей непосредственно приступают к изготовлению штампа.

Заготовки, изготовленные из металла, будут правильно обработаны методом холодного штампования, если эффективно подобрать все оснащение. Штампы – это один из главных элементов, влияющих на качество проведенных работ. При их изготовлении используется современное оборудование с ЧПУ, что позволяет осуществить необходимый контроль качества.

источник: https://promzn.ru/stanki-i-oborudovanie/shtampy-dlya-holodnoj-shtampovki.html

Штампы для листовой штамповки

Штампы для листовой штамповки делятся на две группы.

К первой группе относятся штампы простого действия, выполняющие какую-либо одну операцию. Пуансон и матрица этих штампов получают оформление в зависимости от выполняемой операции и конструкции детали.

Приведенный на рис. 181

штамп простого действия предназначен для вырубки кружков. Штамп состоит из пуансона (верхняя часть) и матрицы (нижняя часть). Пуансон 3 крепится к верхней плите штампа 2 с помощью пуансонодержателя 4, хвостовик которого 1 крепится к ползуну пресса. Матрица 9 крепится к нижней плите 7 штампа с помощью матрицедержателя 8, а нижняя плита — к столу пресса. Соосность пуансона и матрицы достигается при помощи направляющих колонок 6 и втулок 5.

Рис. 181.

Штамп для вырубки.

Заготовка в виде полосы, направляемая с боков двумя планками 10, подается по матрице 9. При обратном ходе ползуна съемник 12 снимает полосу с пуансона, а затем полоса подается вперед до упора 11. После очередной операции вырубки полоса приподнимается и подается вперед таким образом, чтобы перемычка прошла над упором, а затем полоса опускается и подается до вперед упора для осуществления очередной вырубки.

Ко второй группе относятся многооперационные штампы. Особенность этих штампов заключается в том, что они за один ход ползуна пресса выполняют не одну, а несколько операций.

Многооперационные штампы, в свою очередь, можно разделить на две подгруппы: штампы последовательного и штампы совмещенного действия.

Штампы последовательного действия за один ход пресса выполняют несколько операций листовой штамповки при последовательном перемещении заготовки от одной позиции штампа к другой.

На рис. 182

представлена схема штампа последовательного действия для изготовления шайбы, в котором за один ход ползуна пресса осуществляются операции пробивки и вырубки. Пуансон вырубки 1 снизу имеет ловитель 2 (фиксатор) для центрирования отверстия относительно контура вырубки. Пробивкой пуансон 3 по высоте должен быть короче вырубного, это даетвозможность пробивку осуществлять после того, как полоса сцентрирована ловителем, в противном случае центрирование невозможно.

Рис. 182.

Штамп последовательного действия: 1 — пуансон вырубки; 2 — ловитель; 3 — пуансон пробивки; 4 — матрица пробивки; 5 — матрица вырубки; 6 — упор.

Штампы совмещенного действия выполняют за один ход ползуна несколько операций без перемещения заготовки. На рис. 183

приведен штамп совмещенного действия для производства полых изделий в виде стаканчика за две операции: вырубки круглой заготовки и вытяжки стаканчика.

Рис. 183.

Штамп совмещенного действия: 1 — матрица вырубки; 2 — упор; 3 — съемник и прижим; 4 — выталкиватель; 5 — пуансон вырубки и матрица вытяжки; 6 — полоса; 7 — пуансон вытяжки.

Штампы последовательного и совмещенного действия за каждый ход пресса производят одну деталь, для которой требовалось несколько операций листовой штамповки.

При штамповке с автоматической подачей заготовки из рулонной ленты (рис. 184

) можно достичь высокой производительности. В приведенном устройстве рулонная лента 1 устанавливается с правой стороны пресса и подается в штамп с помощью валковой подачи 2. Автоматическая подача работает периодически от кривошипного вала. Подача осуществляется в момент, когда верхняя часть штампа находится вне рабочей зоны. Высечка, образующаяся в процессе штамповки, наматывается на барабан, устанавливаемый на противоположной стороне пресса.

Рис. 184.

Устройство для автоматической подачи ленты.

Кроме валковой, применяют также клещевую, крючковую и другие подачи. Механизация подачи штучных заготовок осуществляется чаще всего с помощью бункеров. На рис. 185

показана автоматизация вытяжки с применением бункерного устройства. Механизмы подачи штучной заготовки весьма разнообразны, но все они осуществляют ориентировку штучных заготовок в пространстве и подачу их на линию действия рабочего инструмента.

Рис. 185.

Бункерная подача штучных заготовок: 1 — ползушка; 2 — бункер; 3 — ползун; 4 — пуансон; 5 — матрица.

Наибольшую производительность обеспечивают поточные автоматические линии, в которых механизирована не только подача заготовок из бункера к рабочему инструменту, но и передача от одной машины к другой при помощи всевозможных транспортеров.