Штамповка металла — это формоизменение материала под действием внешней силы с целью получения нужной детали. Для обработки заготовки таким способом требуется большое усилие. Для этого существует оборудование, которое выпускается усилием от 16 до 500 тонн. Оснастка, устанавливаемая в пресс, носит название штамп. В ней происходит непосредственное соприкосновение рабочего инструмента с металлом. За 1 ход машины получается деталь высокой степени точности.

Процесс штамповки металла

История возникновения процесса

Штамповка изделий из металла впервые начала проводится в XVI в. Связано это было с развитием оружейного производства, где требовалось получение большого количества одинаковых деталей. В XIX веке началось бурное развитие штамповочного производства. Выпускаются предметы домашнего обихода. Возникает потребность изготовления качественных серийных изделий.

С появлением автомобилестроения и судостроения, обработка металлов давлением заняла ключевую позицию в развитии этих отраслей. С помощью штамповки начали производиться габаритные детали.

Сферы использования

Промышленное производство не обходится без холодной и горячей штамповки. С помощью этих методов за небольшой промежуток времени можно создать как мелкие, так и крупные детали. Горячая штамповка применяется там, где нужно получить объемные детали.

При штамповке фланцев применяются 2 метода:

- В процессе ковки используются гидравлические прессы. Здесь под действием давления идет затекание металла в полость, которая изготовлена в бойке. Это пространство соответствует форме получаемой детали.

- При использовании листового металла в качестве заготовки применяются кривошипно-шатунные прессы. В них вставляется штамп и подается листовой металл. Под давлением происходит вытяжка фланца.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

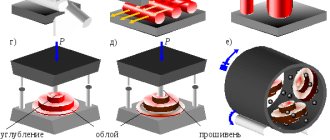

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл (Фото: pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Детали для изготовления штампа

Производственная компания ЛТ (вырубные штампы)

Наша компания является одним из лидеров в проектировании и изготовлении сложных вырубных штампов (штанцформ, вырубной остнастики, высекальной оснастки, высекальных штампов). Также мы производим вырубные штампы и другую вырубную оснастку для различных типов плосковысекальных машин:

- Автоматических прессов типа SBL, BOBST SP, YAWA TYM, SANWA и для подобных автоматов;

Стопцилиндровых автоматов типа Heidelberg Original Cylinder, 2БД5, 2ПС-А3 и др.;

Стоимость вырубного штампа (штанцформы), из расчета за один метр ножа, начинается от 550 руб. и выше, в зависимости от уровня сложности высекаемого изделия, от насыщенности вырубного штампа ножами и материала, используемого при изготовлении штанцформ (вырубных штампов).

Мы изготавливаем вырубные штампы, используя только высококачественные вырубные ножи Bohler и Martin Miller.

Вырубные штампы производятся нами с жесткими требованиями по точности контура и сложной конфигурации, в том числе из вырубных ножей толщиной 4 pt, высотой 30 мм. для вырубки изделий с повышенной жесткостью материала (паронит и т. п., толщиной до 5 мм). Мы изготавливаем вырубные штампы повышенной точности, и для них нами была разработана новая технология, применение которой позволяет изготавливать листовые выталкивающие материалы под конкретные вырубные штампы высотой до 14 мм. и строго по контуру вырубных ножей.

На страницеФОТО-ШТАМПОВ Вы можете увидеть последние наши работы

Мы используем новейшие технологии, которые позволяют нам изготавливать вырубные штампы только на основе оригинальной идеи заказчика, невыполнимой по разным причинам другими производителями вырубных штампов.

Мы прозводим вырубные штампы для вырубки любых вырубаемых изделий например: прокладок из различных масло-бензостойких материалов, вырубки или высечки на автоматических или полуавтоматических прессах различных видов упаковки, изделий из вспененных материалов, ткани кожи, пластика и их сочетания как например магнитопласт. У нас вы найдете ответы на вопросы: Вырубной штамп, Вырубная оснастка, Вырубным штампом Вырубными штампами, Вырубное прессование, Высекальный штамп, Высекальная оснастка, Высекальным штампом, Высекальными штампами, Высекальное оборудование, Оснастка вырубная, Оснасткой вырубной, Оснастками вырубными, Оснасткам вырубным, Оснастку вырубную, Оснастке вырубной, Оснастки вырубные. Необходмо знать следующие термины: оснастка высекальная, оснасткой высекальной, оснастками высекальными, оснасткам высекальным, оснастку высекальную, оснастке высекальной, оснастки высекальные, штанцформ изготовление, штанцформа, вырубная штанцформа, штанцформы вырубные, штанцформой вырубной, штанцформами вырубными, штанцформе вырубной, штанцформам вырубным, штамп вырубной, штампы вырубные, штампом вырубным, штампами вырубными, штампа вырубного, штампов вырубных, штампам вырубным, изготовление штанцформ, изготовлением штанцформ, изготовлению штанцформ, изготовлении штанцформ, изготовлено штанцформ, Используется на оборудовании: пресс вырубной, пресса вырубного, прессом вырубным, прессы вырубные, прессами вырубными, прессование, вырубка, прессованный, вырубленный, прессованием, вырубанием, ручной пресс, гидравлический пресс, механический пресс, электромеханический пресс, прокатный пресс, валковый пресс, пресс вырубной, вырубная оснастка, вырубным прессом, вырубными оснастками, вырубное оборудование, высекальный пресс, высекальная оснастка, оснастки штанцформ, штампам изготовление, изготовлением штампа, изготовлению штампа, при изготовлении штанцформы. изготовлено пресс пресса прессом прессы прессами прессование прессованный, прессованием ручной и гидравлический, механический электромеханический, прокатный, валковый, Вырубаемые материалы: гофрокартон картон, пенокартон, пенорезина, прокладки из паронита, автомобильные прокладки, инжекторные материалы, гофрированный картон, гофра, гафракартон, гофра картон, пенный картон, пенная резина, вспенненный картон, вспененный картон, вспенненый картон, поранит, паранит, прокладки для двигателя, прокладки для кондиционеров. прокладки паранитовые, пракладки паранит, полеуретан, полиуретан, плеурретан, полиуритан, корексы, корексами, для корексов, коррексы, упаковка. При изготовлении используются: биговки, контрбиги, Martin Miller, Bohler, ножи имеющие твердость по шору. Резка фанеры производится лазером, лазерные технологии, лазерный рез, проектирование штанцформ, изготовление штанцформ. Возможна: водорезка, водорезкой, водорезки, плотерная резка, плотерной резкой, плоттером. Это позволяет нам изготавливать вырубные штампы любой степени сложности для вырубной оснастки плосковысекальных машин, Автоматических прессов, SBL, BOBST, SP, YAWA, TYM, SANWA. Стопцилиндровых автоматов Heidelberg, Original, Cylinder, отечественных 2БД5, 2ПС-А3. Плосковысекальных станков 2-ТВК-1600, Shear. Тигельных машин с автоматической подачей БПП-75, Adast, GP, SBL, YAWA. Если написать в транслитерации слова: Вырубной штамп изготовление вырубных штампов чертеж штампа вырубного штанцформа изготовление штанцформ оборудование + для штанцформ производство штанцформ оборудование +для изготовления штанцформ Лазерная резка Лазерную резку Лазерной резкой Лазерные технологии Корекс корексом Корекса авто картона листы гофрокартона 3х2 метра 3000 на 2000 мм Полиуретан Полиуретаном Полиуретана 65, то получится: kfpthnt[yj, Kfpthyst nt[yjkjubb это dshe,yst infvgs, infywajhvs, kfpthyfz htprf и rjhtrc infvgs.

Оборудование и инструменты

Для формирования металлических изделий производятся штампы, вставляющиеся в прессах, которые бывают 2 типов:

- Кривошипно-шатунные. Основным элементом в них является ползун, двигающийся по направляющим. Сверху располагается электродвигатель, который дает толчок движению кривошипно-шатунного механизма. Снизу имеется плита, на которую ставится штамп. Оборудование быстроходное. К недостаткам относится большая сила удара при соприкосновении пуансона с металлом. В результате инструмент выкрашивается.

- Гидравлические прессы. Обладают большой мощностью. К преимуществам относится плавность движения ползуна. Благодаря этому при работе отсутствует механический удар, что приводит к длительной службе инструмента. Величина хода движения ползуна обеспечивает большую открытую высоту пространства пресса. Это дает возможность совершать операции глубокой вытяжки или гибки заготовок с высокими бортами.

Обработка металлов давлением позволяет получить за короткое время большое количество деталей. При этом они все будут иметь одинаковую форму. Точность их изготовления регламентируется ГОСТом.

Что такое штамп

Штамп – это один из видов технологической оснастки, используемый для придания заготовке из листового металла формы и объема на специализированном оборудовании.

Существует два способа обработки металла штампованием:

- горячий, подразумевающий предварительный нагрев заготовки;

- холодный, выполняемый без температурной обработки материала.

Горячий способ используется для металлов и сплавов, обладающих низкой пластичностью при толщине заготовок от 5 мм. Процесс подразумевает наличие значительных размерных допусков, так как при остывании материал коробится, меняет форму.

Холодная штамповка позволяет создать продукцию с минимальными отклонениями от назначенных параметров.

При холодном штамповании материал теряет пластичность, но при этом дополнительно упрочняется. Для предотвращения увеличения хрупкости по окончании технологического цикла изделия подвергаются рекристаллизационному отжигу.