Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке. В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Развитие технологии

Фрезерования металла – способ, изобретённый в Китае в 1668 году. Изначально, вместо крепкого металла для организации станины использовался камень, а роль двигателя выполняли мулы, приводящие механизм в движение.

С промышленной революцией, электрификацией, способ металлообработки был усовершенствован. В промышленном производстве получили распространение фрезеровальные станки с электродвигателем. Новатором считается Элай Уитни, модернизировавший таким образом одну из своих фабрик в Соединённых штатах Америки. При всех преимуществах, включая надёжность, простоту ремонта, оборудование было громоздким, грубым. Только через два поколения внуки предпринимателя провели его замену на более современное.

Фрезерный станок, напоминающий современный, был разработан в 1835 году американской . Особенность станка, предлагаемого брендом – использование в конструкции плоского ремня, передающего вращательное движение на фрезу. Возле шкива разработчики поместили зубчатое колесо, посаженое на оправку. На последнем закреплялся резец. Станок комплектовался системой передвижений фризы в вертикальной плоскости, ускоряющей обработку металла. Недостаток – обрабатывать на таком оборудовании можно было только заготовки плоской формы.

Вы можете заказать фрезерную обработку металла в Краснодаре по телефону и адресу, указанным в шапке сайта.

Технология, доказав свою эффективность в оружейной промышленности, быстро распространилась на другие отрасли, стала применяться не только в военных, но и в гражданских целях. Первый станок для невоенного производства создан в Америке. Он был предназначен для производства гаек – при помощи фризы затачивались грани.

Революцией стал отказ использовать в конструкции фрезеровального станка дерева в пользу стали. Такое решение спустя 20 лет придумала . Инновация позволила уменьшить габариты оборудования, увеличить сроки эксплуатации, снизить частоту обслуживания, замены деталей. На станках из стали появилась возможность обрабатывать более прочные сплавы, производить массивные заготовки, детали. Появление ходового винта с маховиком увеличило скорость обработки, что положительно сказалось на производительности труда.

С появлением станка «Линкольн» начиналась эра современного метода фрезерования. Правда, подобное оборудование требовало непосредственного участия механика в процессе (выбор сверла, крепление детали, перемещение, наладка). Человеческий фактор всегда чреват ошибками, в результате из-за брака, дефектов, сбоев, поломок не удавалось получить одинаковую партию товара. Основная проблема была с криволинейными поверхностями, требующей особой тщательности, высокой квалификации мастера.

Автоматизация фрезеровки произошла с появлением компьютерной техники, на базе которой создаются пульты цифрового и числового управления. Фрезеровальные станки с ЧПУ характеризуются точностью обработки, что связано с отсутствием влияния человеческого фактора. Программа на основании полученных данных, макета определяет оптимальный режим, скорость обработки, методику движения фризы во всех плоскостях.

Продвинутое оборудование комплектуется лазерной фрезой, способной обеспечить фрезеровку с повышенной точностью.

Возможные проблемы при фрезеровании металла и пути их решения

Несмотря на то, что для фрезерования металла используется современное оборудование, во время обработки возникают разного рода проблемы, причины которых и методы решения могут быть различными. Одним из примеров является травмирование оператора станка металлической стружкой, которая отлетает во время обработки материала.

Для того чтобы решить этот вопрос, достаточно правильно организовать систему отвода. Однако в процессе фрезерования металла есть и более существенные сложности, например, повреждение поверхности заготовки во время обработки и сокращение рабочего ресурса оснастки.

Снижение срока эксплуатации инструмента

К данным технологическим и техническим проблемам, связанным с фрезерованием металла, относится следующее:

- Быстрый износ кромки режущей оснастки

. Причины этого могут заключаться в следующем: использование неподходящей оснастки, несоответствие скорости ее вращения либо неправильная подача материала во время обработки. - Сильное выкрашивание кромки фрезы

. Такое может произойти, если неправильно подобрать оснастку, скорость вращения (она слишком высокая), а также неподходящий угол, под которым установлен шпиндель. Кроме того, сюда же стоит отнести неподготовленную поверхность обрабатываемой детали, то есть не была произведена необходимая подготовка, а также слишком сильное давление фрезы.

Рекомендуем статьи

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Гибка листового металла: способы выполнения и необходимые расчеты

- Вальцевание: обзор технологий и сфер применения

- Поломка инструмента полная

. Причины: недостаточная прочность станка, термический удар. Для того чтобы избежать подобной проблемы, необходимо правильно подбирать оснастку, смазывать рабочую зону и использовать жидкостное или воздушное охлаждение, чтобы можно было регулировать температуру.Реже поломка фрезы возникает из-за плохого отвода стружки или его полного отсутствия, в результате чего из-за необходимости в повторном срезании нагрузка на инструмент значительно возрастает.

- Наросты на режущей кромке, налипание стружки

. Чаще всего такое происходит при обработке мягких металлов, например, алюминия, а также использовании фрезы с неправильно подобранным углом. Для того чтобы решить данную проблему, необходимо произвести смену оснастки.

Повреждение поверхности обрабатываемого изделия

К самым распространенным повреждениям обрабатываемого материала относятся следующие:

- Появление наклепа

. Происходит подобное из-за повышения температуры в области резания, в результате чего пластичность материала уменьшается, а прочность увеличивается. Для того чтобы этого не допустить, необходимо использовать современные способы охлаждения детали.

- Отклонение от вертикали

. Чаще всего причиной этого становится сильный износ кромки режущей оснастки либо неправильно выбран режим резки. - Несоблюдение размеров

. Возникает, как правило, при плохой фиксации детали, использовании инструмента недостаточной жесткости, слишком большой вибрации либо увеличении интервала замены. Для решения данной проблемы следует заменить фрезу, более жестко закрепить заготовку и воспользоваться виброгасителем. - Неровности и выкрашивание

. Чаще всего подобное происходит из-за неравномерной подачи заготовки, а также неправильной установки глубины реза и скорости съема металла при фрезеровании.

Зная, какие проблемы могут сопровождать процесс фрезерования металла, а также причины, по которым они возникают, и способы их решения, вы сможете правильно подобрать режим работы станка и оснастку, улучшив тем самым производительность процесса и качество готового изделия.

Назначение фрезерной обработки

Метод металлообработки универсален. Благодаря смене инструмента, технологии можно выполнять несколько процедур. Современные фрезеровальные станки с ЧПУ способны работать не только с металлом, но и стеклом, пластмассой, деревом, другими материалами, что значительно расширяет сферу применения.

Фрезеровка – механическое удаление фрезой, лезвиями, лазером поверхностного слоя заданной толщины. Способ позволяет:

- Распиливать детали на несколько частей;

- Шлифовать поверхность специальными насадками с абразивным покрытием;

- Выполнять гравировку, нанесение орнаментов, узоров;

- Сверлить отверстия с последующей нарезкой внутренней или внешней резьбы.

Это лишь малый перечень действий, доступных на фрезеровальном станке. У оператора машины с ЧПУ всегда в наличии ассортимент фрез. Выбор многозубчатого, режущего вида зависит от поставленной задачи. От установки угла атаки фризы зависит угол нарезки, также влияющий на обработку. Среди классических фрез: торцевые, фасонные, зубчатые, цилиндрические, концевые. Существуют и другие, но они не так распространены, используются для специфических работ.

Преимущества фрезеровки сделали её распространённой. Станки применяются для производства массивных, миниатюрных деталей для станкостроения, металлообработки, автомобильной промышленности, ювелирного дела.

Технология позволяет обрабатывать материалы, независимо от их прочности, достаточно выбрать правильную фрезу, корректно настроить оборудование.

Фрезеровка нашла применение и в фигурной резке алюминия. Высокотехнологичный металл, востребован в архитектуре, дизайне, электронике. Связано это с достаточной проточностью, лёгкостью, другими физическими свойствами. Использование станка с ЧПУ позволяет не только выполнять фигурную обрезку деталей, но и наносить узоры, гравировку, не оставляя заусенцев.

Популярной становится и фрезеровка других материалов. В последнее время набирает обороты трёхмерная фрезеровка пластика. Технология используется для производства корпусов, деталей автомобиля.

Среди достоинств фрезеровки:

- Универсальность;

- Высокая скорость обработки;

- Низкая себестоимость.

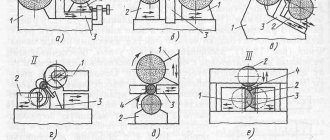

Вертикальное и горизонтальное фрезерование

Для фрезерования используют разное оборудование, которое в зависимости от характера проведения манипуляций делят на два вида вертикальное и горизонтальное. Каждый из них имеет свои особенности применения, преимущества и минусы.

Вертикальная фрезеровка

Для выполнения данного вида фрезерных работ применяют специализированные вертикально-фрезерные станки, возможности которых позволяет работать в горизонтальной и вертикальной плоскости, и проводить:

- сверление;

- вытачивание отверстий;

- зенкерование.

Их используют для обработки не только металла, но и других материалов, как в единичном, так и поточном производстве. Данное оборудование легко работает даже с чугуном и сталью, позволяя выпускать высококачественные спиральные изделия, рамки, зубчатые колеса, штампы и другое. В зависимости от исполнения, они могут иметь ручное управление, ЧПУ или полностью автоматизированное.

Свое название оборудование получило, благодаря вертикально расположенному шпинделю. Здесь основное движение осуществляет фреза, а заготовку вращают только в соответствии с интенсивностью ее обрабатывания или по мере необходимости. При этом движение непосредственно заготовки на фрезерном столе может быть не только прямолинейным, но и криволинейным. Шпиндельная головка имеет возможность установочного передвижения по специальным вертикально расположенным направляющим и сдвигается совместно с гильзой в осевом направлении.

В зависимости от конструктивных особенностей вертикальные станки для фрезеровки разделяют на две категории:

- Консольные – крупногабаритные агрегаты с массивной консолью, позволяющей производить сверление и осуществлять работу с помощью концевых, цилиндрических, торцевых и фасонных фрез. Из-за ограничений положения свободного пространства, их используют для производства деталей с небольшим весом и заготовкой незначительного размера.

- Бесконсольные – в них стол перемещаются по направляющим основной станины, зафиксированной на фундаменте, что позволяет обеспечить высокую жесткость, а значить и точность обработки изделий. За счет отсутствия консоли, это оборудование может оборудовать крупные заготовки и изготавливать крупногабаритные детали. Станки бесконсольного типа незаменимы для обработки не только вертикальных, но и наклонных поверхностей.

Горизонтальное фрезерование

Фрезеровочные работы в горизонтальной плоскости осуществляются на специальных горизонтально-фрезерных станках, у которых шпиндель расположен горизонтально. Такое оборудование может работать угловыми, дисковыми и цилиндровыми фрезами, а также сборной оснасткой со сменными резцами. Кроме стандартных горизонтальных станков, существуют универсальные с возможностью установки инструментов любого типа, предназначенным не только для поверхностной линейной обработки металла, но и сложного реза выемок и пазов на вращающихся заготовках. Резка осуществляется под прямым углом и лучше всего подходит для формирования канавок с быстрым отведением стружки.

Попутное и встречное фрезерование металла

Два распространённых способа фрезеровки, особенности которых заложены в названии. Попутный – метод обработки, когда фреза вращается в ту же сторону, что и заготовка. Среди преимуществ:

- Естественное крепление обрабатываемой заготовки к станине, в результате не нужно дополнительно закреплять изделие.

- Сниженный износ зубьев у режущей кромки, так как движение вдоль меньше затупляет острое окончание.

- Плавное снятие припуска, в итоге на прикрытии сохраняется идеальный уровень шероховатости.

- Стружка не попадает под нож, легко отводится в сторону, таким образом увеличивается производительность труда.

Среди негативных сторон попутной фрезеровки:

- Нельзя выполнять обдирочные работы, фрезеровать грубые поверхности, не прошедшие предварительную подготовку.

- Твёрдые фракции способны быстро затупить фрезу;

- Чтобы исключить вибрацию, следует использовать станок с усиленной рамой;

- Минимальное количество зазоров.

Встречное фрезерование – процесс обработки поверхности, когда фреза движется навстречу заготовке. При таком способе увеличивается скорость фрезеровки, при этом увеличивается износ оборудования, расходников.

Преимущества:

- Мягкая нарезка стружки с незначительной нагрузкой на станок.

- При обработке заготовка подвергается минимальной деформации, что положительно сказывается на потребительских свойствах готового изделия.

Недостатки:

- Сила резки в процессе направлена на отрыв заготовки от стола, поэтому нужна усиленная фиксация.

- Обработка происходит на пониженных скоростях, иначе фриза будет быстро изнашиваться.

- Стружка отводится в неудобном направлении, может попадать в зону резки.

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Классификаторы фрезеровки

Фрезеровальные работы классифицируются по типу применяемой фризы. Среди распространённых:

- Торцовые. В результате обработки создаются канавки, лезвия, подсечки. Также обрезаются торцы.

- Концевые. Для создания углублений в вертикальных, горизонтальных плоскостях.

- Цилиндрические. Предназначены для работы с фигурными или прямыми заготовками.

- Зубчатые – нарезка зубцов.

- Фасонные. Используя специальный инструмент мастер нарезает фаски.

В списке представлены не все виды фрезеровки. В зависимости от оснастки обработка поверхности выполняется зенкером, сверлом, отрезными фрезами, двойными дисками и т. д.

Существует и альтернативная классификация по способу крепления фрезы: вертикальная, диагональная, горизонтальная.

Типы фрез для обработки

Фрезерные работы классифицируют по типу используемой режущей оснастки, по которым выделяют следующие способы и основные виды фрезерования:

- Торцевое, которое производится с помощью торцевой фрезы, схожей со сверлом небольшой длины и увеличенного диаметра, на торце которого по всей окружности закреплены с разным шагом и одинаковой глубиной посадки 5 и более резцов. Такая оснастка применяется для формирования канавок, подсечек, окошек, колодцев, а также обратной фрезеровки, срезания торцов, формирования более точных габаритов заготовки.

- Цилиндрическое, необходимое для корректировки высоты длинных и коротких граней, например, высоту ребер швеллера. В данном случае работа осуществляется винтовой фрезой универсального назначения в виде горизонтального валика, либо оснасткой с прямыми зубьями для работы по прямым поверхностям.

- Дисковое, осуществляемое для формирования обычных продольных канавок с помощью фрезы, напоминающей режущую часть дисковой пилы.

- Угловое, выполняемое инструментом в форме двух усеченных конусов, соединенных вместе, угол которого соответствует углу наклона канавки на изделие. Оснастка может быть выполнена целиком из быстрорежущей стали, либо дополняться вставными резцами из победитового сплава для резки металла повышенной твердости.

- Концевое, предназначенное для создания уступов определенного размера как в горизонтальной, так и вертикальной плоскости.

- Фасонное, без которого невозможно создать изделия нестандартной формы. Для этого используют остроконечные фрезы со сложным профилем и с наличием острого края по внутренней стороне, либо оснастку с затылованными зубьями.

Кроме этого, существуют и другие типы: корончатые фрезы для получения крупных отверстий, червячные для обработки материала сразу несколькими режущими кромками и т. д.

Станки для фрезеровки металла

Выбор фрезеровального станка индивидуален, зависит от размеров, особенностей производства, типа выпускаемой продукции. Владельцы могут приобрести как универсальный станок, способный выполнять весь комплекс работ, так и несколько узкоспециальных, позволяющих наладить поэтапную обработку в форме конвейера, что положительно влияет на общую производительность линии.

В первом случае рекомендуется станок с числовым программным управлением. Он позволит быстро изменять программу, таким образом персонализировать скорость, режим резки, отталкиваясь от технического задания.

Основные виды фрез

Фрезы классифицируются по нескольким параметрам:

- По материалу, для обработки которого они предназначены, в частности, для работы по металлу;

- По предназначению: пазовые, торцевые, прорезные;

- По форме: конус, цилиндр, дискосфера.

Конструктивные различия

Особенность конструкции делит фрезы на несколько категорий:

- Червячные – резка выполняется несколькими краями фрезы;

- Кольцевые. Нужны для создания отверстий. По сравнению с обычным сверлением скорость обработки увеличивается примерно в 4 раза;

- Концевые. Используются для нарезки уступов, пазов;

- Фасонные. Обладают двумя рядами лезвий;

- Угловые. Подходят для фрезеровки неровных, угловатых, кривых поверхностей;

- Цилиндрические с винтовыми или прямыми зубьями. Первые многофункциональны, вторые – рассчитаны на обработку прямых заготовок;

- Торцевые – с литыми, сменными пластинами;

- Дисковые – разработаны для резки стальных листов, нарезания желобов.

Влияние режимов фрезеровки на результат

Если на производстве работает устаревший станок, при каждой смене типа обработки потребуется ручная перенастройка. В этом случае всё зависит от квалификации мастера:

- Толщина слоя, который будет сниматься за один проход;

- Частота оборотов шпинделя;

- Направление подачи, плавность хода заготовки.

Параметры настройки, как правило, занесены в таблицы. Но такие расчёты имеют погрешность, что не всегда позволяет получить готовое изделие соответствующее эталону. Также неточные настройки, плохое крепление, неправильный выбор резака способны вызвать недопустимую вибрацию.

Избежать ошибок, связанных с человеческим фактором, поможет станок с ЧПУ.

Оборудование

Основное оборудование, разумеется, сам фрезерный станок или ручной фрезер.

Основные комплектующие – фрезы разного назначения и профиля. Однако не существует технологических линий и маленьких производств, состоящих только из одного станка.

Перед тем, как заготовка попадает на обработку, чаще всего её готовят на другом оборудовании.

- форматно-раскроечные станки;

- торцовочные или ручные дисковые пилы;

- газовая резка или лазерная резка металла.

Иногда требуется подготовить заготовку и по толщине. Тогда её подгоняют под нужный размер на следующем оборудовании:

- древесина – обрезка на циркулярных станках или ленточных пилах, строгание на фуговальном станке или рейсмусе;

- металл – обрезка по толщине разными способами, предварительная черновая фрезеровка.

Стационарные станки

Кроме вышеописанных современных станков с ЧПУ, которых большое множество, есть также более простые варианты.

Это простейшие фрезерные станки по дереву, состоящие из стола, двигателя, вала посадки фрезы и направляющей для ручной подачи заготовки. А также вариант с установкой ручного фрезера в стол в перевернутом состоянии.

Более сложные – промышленные фрезерные станки для дерево и металлообработки. Могут иметь автоматическую подачу заготовок, регулирование положения фрезы, позиционирование заготовок и т.д. Достаточно много таких старых станков, выпушенных до 21 века, до сих в рабочем состоянии. Хотя их остается все меньше.

Ручные фрезеры

Этот вид инструмента иногда называют «фрезерная машина». Это так, потому что ручной фрезер представляет собой полностью самодостаточный инструмент. В нем есть все, что и в стационарном станке:

- собственный электродвигатель;

- вращающийся шпиндель с креплением для разных фрез;

- рабочая площадка с регулировкой глубины погружения фрезы.

Этот инструмент предназначен для ручных работ, потому сравнивать его с крупными промышленными станками нет смысла. Со своими задачами ручной фрезер справляется в полной мере. Более того, он имеет свой ряд преимуществ перед стационарными вариантами:

- мобильность, возможность работы в любом месте;

- возможность обрабатывать крупногабаритные заготовки, которые не умещаются на рабочий стол стационарных станков;

- огромная многофункциональность. В отличие от специальных станков, ручным фрезером можно выполнять все основные операции по фрезерованию мягких материалов;

- доступность по цене. Стоимость ручного фрезера в десятки, иногда в сотни раз меньше стоимости стационарных станков;

- компактность. Для работы и хранения этого фрезера не требуется больших площадей. Когда им не работают, его просто убирают в сторону, освобождая площадь.

Современные производители предлагают самый широкий выбор такого инструмента разной мощности, от 350 Вт до 2500Вт.

Кроме универсальных, есть также модели специального назначения – ламельные, кромочные, присадочные.

Этапы технологического процесса

Порядок работы с фрезой одинаков, независимо от типа станка. Но станок с числовым управлением работает в автоматическом режиме, требует меньше действий оператора.

Основной порядок действий на неавтоматизированном оборудовании:

- Заготовка крепится на столе;

- В шпиндель устанавливается фреза необходимого типа. Одновременно выбирается угол, направление атаки;

- При помощи ручек задается глубина фрезеровки;

- Устанавливается количество оборотов;

- Станок запускается;

- В процессе работы регулируется движение держателя и бабки.

Этапы работы со станком ЧПУ:

- Изделие крепится на рабочей площадке;

- В пульт управления загружается программа;

- Станок приводится в работу.

Использование числового управления исключает ручную настройку станка, что сокращает время на перенастройку, исключает вероятность человеческой ошибки.

Металл

Для обработки металлов используют промышленные стационарные станки, в том числе с ЧПУ и ЧПУ 3D. Последние отличаются тем, что могут сделать деталь полностью за один раз. Если на простых станках приходится часто менять положение заготовки, или использовать разные станки, то современный станок ЧПУ 3D может вырезать деталь сразу, согласно заложенной программе. Выпускаются десятки разновидностей таких станков и сотни видов различных фрез.

Сталь

Прочный металл, когда требуется снять значительную толщину, это делается понемногу за несколько проходов. Изготовление одной сложной детали на станках ЧПУ 3D может занимать много времени.

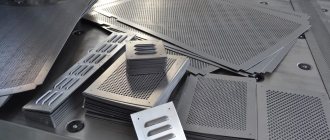

Пример деталей, которые изготавливают на таких станках из стали и сплавов:

Мягкие металлы: алюминий, латунь

Алюминий, латунь, медь, бронза относятся к мягким металлам и сплавам. Обрабатываются таким же способом на тех же станках, что и сталь. Единственное отличие – выше скорость обработки, за один проход возможно снять более толстый слой, чем у стали. Меньше изнашиваются фрезы.

Титан

Обработка титана несколько отличается. Этот металл плохо поддается обработке. Из-за высокой химической активности титан налипает на резец, что тормозит работу и изнашивает фрезу. Титан плохо проводит и отводит тепло, потому место реза быстро перегревается. Этот металл режут с обязательно подачей СОЖ (смазочно-охлаждающая жидкость), иногда под давлением.

Керамогранит и мрамор

Эти материалы, кроме прочности, обладают высокими абразивными свойствами – способностью быстро стирать фрезу. Поэтому для их обработки важно использовать специальные фрезы:

- поликристаллические алмазные;

- прессованные (цельноспеченные) алмазные;

- с алмазным напылением;

- твердосплавные (никель, карбид вольфрама, кобальт).

Для обработки камня используются станки разной конструкции и мощности. От министанков для изготовления ювелирных изделий до крупных промышленных для обработки элементов архитектуры.

Работа станка ЧПУ по камню:

Оргстекло

Относится к мягким материалам. Возможна обработка универсальными фрезами (дерево, пластик, оргстекло) или специальными. Главная проблема при резке – плавление материала и склонность к растрескиванию. Поэтому:

- Фреза должна быть острой, тупая из-за сильного трения склонна к перегреву.

- Требуется выбрать оптимальные обороты фрезы.

- Чтобы избежать трещин, материал снимают тонкими слоями.

ЦСП (цементно-стружечная плита)

Этот материал не относится к отделочным. Иногда его применяют как внутристеновой в каркасном строительстве или как утеплитель на потолочных перекрытиях. Структура грубая и рыхлая. Поэтому при монтаже, фрезеровка ЦСП практически не требуется. Иногда в ЦСП вырезают монтажные ниши (круглые под электро розетки, включатели, прямоугольные под коммуникации и т.д). Для этого используются твердосплавные коронки на дрелях, диски по камню на УШМ, лобзики и пилки с алмазным напылением.

Сам материал мягкий, так как в основе древесная стружка. Но цемент – сильнейший абразив и способен быстро стереть режущие кромки из недостаточно прочных сплавов.

ЦСП фрезеруют во время производства на промышленных станках. Это один из этапов технологии. Как это происходит, можно увидеть на следующем видео:

Гипсокартон

Это мягкий материал. При монтаже фрезеруют ручным фрезером, а кромку срезают обычным рубанком по гипсокартону. Применяются любые фрезы, устойчивые к истиранию гипсом. В листах гипсокартона часто приходится делать длинную выборку (пазы) например, когда нужно утопить в них несущую планку. Так же требуется монтажные ниши и проемы под электрику, провода, коммуникации. Как фрезерует гипсокартон, полно и наглядно показано на следующем видео:

Выше описаны способы фрезерования в общих чертах, с некоторыми моментами. Узкая специализация каждой технологии несравнимо обширнее. Фрезерованию металла посвящены учебники и научные работы. Практические навыки работы с ручными фрезерами также изложены в многочисленных источниках. В целом, фрезерование – это вид обработки материалов, который позволяет сделать практически любую деталь, и без которого трудно представить современную цивилизацию.

Сопровождающие явления

При фрезеровании возникает несколько моментов, способных повлиять на качество работы:

- Стружка. Попадание стружки в контактную зону, где происходит резка, чревата браком. Также она может повредить режущую кромку.

- Наклеп. Увеличение температуры поверхности заготовки снижает её прочность, в результате ухудшаются потребительские свойства готового изделия.

- Трение и вибрации. Естественные процессы, возникающие в процессе фрезеровки. Они замедляют скорость обработки, приводят к износу резака.

Фрезерование материалов

Материал фрезы должен быть прочнее обрабатываемого материала. Если для мягких материалов это не проблема, то в металлообработке для изготовления фрез используются специальные сверхпрочные сплавы. Некоторые станки оснащены системой смазки обрабатываемой поверхности и фрезы масло-водяной эмульсией. Она смазывает место реза, удаляет мелкую стружки и охлаждает фрезу.

Дерево

Это мягкий материал. Его обрабатывают как ручными фрезерами, так и мощными индустриальными станками.

Ручным фрезером можно делать практически все виды фрезерных работ, но в небольших объемах.

На промышленных станках поточно делается погонаж – вагонка, половая доска с соединением паз/шип, плинтуса, уголки, круглые изделия за два прохода полукруглой фрезой и т.д.

Несмотря на мягкость материала, фрезы изготавливают из твёрдых сплавов для того, чтобы они долго сохраняли остроту и меньше стирались от трения. Как правило, это «быстрорезы», сплавы типа Р6М5, Р6МЗ и Р12 (HSS в западной маркировке) – сталь с содержанием вольфрама, молибдена и ванадия в разных пропорциях.

Фанера

Фанерные листы – это крупногабаритный материал небольшой толщины. Иногда требуется фрезеровка кромок, вырезка несквозных и сквозных орнаментов, криволинейных или прямых линий. Для работы с большими листами лучше подходят ручные фрезеры. Лучше передвигать небольшой инструмент относительно листа, чем громоздкий лист относительно стационарного фрезера.

Для фанеры используются универсальные фрезы (твердое дерево, фанера, МДФ и т.д.). Твёрдые клеящие смолы фанеры могут быстрее затупить фрезу, чем при работе с деревом. Поэтому лучше использовать качественные фрезы из более твердых сплавов.

Мебельный щит

Мебельный щит – это древесина, склеенные между собой деревянные брусья. Обрабатывается так же, как дерево. Если лист крупногабаритный, лучше использовать ручной фрезер, как и в случае с большими листами фанеры.

МДФ, ОСП, ламинированное ДСП (ЛДСП) и простое ДСП

Это схожие по структуре дерево содержащие материалы. В их основе измельченная древесина, опилки или стружки, спрессованные и склеенные под давлением при определенной температуре клеящими смолами. Отличие в размерах частиц древесины и способе изготовления. Фрезеруются так же, как фанера. Используются либо универсальные, либо специальные для таких материалов фрезы.

Крайне нежелательно допускать перегрева фрезы, чтобы предотвратить горение клеящих смол, древесины и выделения едкого дыма. Перегрев фрезы возможен при слишком быстром перемещении фрезы, слишком сильных оборотах или при затупившейся режущей кромке фрезы.