Болты высокой прочности — элементы крепления высокой стойкости. Они имеют отличие в том, что изготовлены из особенной марки металла (низколегированная и легированная сталь) по современной специфической технологии. Используемый материал содержит углерод до 0. 4 процента. Изготавливаются болты с помощью очередной высадки холодной или горячей, а затем последующее накатывание резьбы и термообработки в которой элемент высокой прочности покрывается защитным специфическим слоем до 50 мкм. Также покрытие может и не использоваться. Вся составляющая изделия обязана быть сверхнадежной и устойчивой к высокой нагрузке. Скрепление благодаря болтам высокой прочности считается сдвигоустойчивым.

Эксплуатация болтов данного типа широко используются в соединении детальных элементов в машиностроительной промышленности, в сельском хозяйстве, в формировании железнодорожного крепления. Данный вид крепежного элемента используют там, где традиционный простой способ крепления не способен выдержать большую нагрузку. Их применяют в креплении серьезных конструкций в строительстве, к примеру, возведение моста. Болты высокой прочности обязательные элементы в машиностроительной отрасли и в строительстве.

Высокопрочные болты не нуждаются в рассверливании и чистке отверстия, которому достаточно отверстия на 3 миллиметра большим диаметром. Стыкуемую поверхность можно очистить тремя вариантами: огнем, струей песка, очистка с помощью стальной щетки. Очищенная поверхность может быть причиной образования ржавчины. По этой причине важным условием является сборка разнообразного соединения на болтах высокой прочности, которые производятся по ГОСТу, при отведении небольшого количества времени во время точной и своевременной обработки поверхностного слоя а также закрепления болта.

Не маловажным фактором является поэтапная установка болтов максимального класса прочности. Начинают их устанавливать со средины стыка, плавно переходя к окраинам. Благодаря пробке, зафиксированной в отверстии перед фиксацией болта, появляется возможность контроля над списком показателей: геометрическая размерность будущей конструкции, точность ее собирания. Перед тем, как установить метиз высокой прочности ГОСТ 22356-77, необходимо очистить его и прокрутить гайку, а точнее по резьбе болта.

Строго запрещается смазывание нарезки изделия. Смазочная смесь может попасть в сдвиговую полость. Разрешается добавить минимум смазочной жидкости на гаечную резьбу перед тем, как ее навинчивать именно на болт. Применение пневматических гайковертов ускоряет и облегчает установку и затяжку прочного болта. При использовании динамометрического ключа можно контролировать установку болта высокой прочности.

Устанавливая болт высокого класса прочности — фиксируется и прослеживается его натяжка. Оценивается натяжение болтов высокой прочности двумя вариантами:

1. Первый вариант состоит в нанесении отметки на одну из границ гайки и ее отвинчивание на одну шестую оборотов. Впоследствии гайку закручивают с помощью динамометрического ключа, и если вдруг, он покажет момент расчета при предыдущем положении, значит, затяжка болта была сделана правильно.

2. Второй вариант состоит в том, чтобы надеть гайку на ключ и закрутить ее. Болт высокой прочности имеет затяжку до величин не меньше расчетных тогда, когда индикатор показывает соответствующие расчеты до поворота гайки. После проверки головки на болтах необходимо окрасить.

Что такое высокопрочный болт

Данный вид крепления имеет несколько классификаций, но наиболее значимой характеристикой является повышенная стойкость перед большими нагрузками. Благодаря этому соединяемые болтовым крепежом конструкции становятся высокопрочными и долговечными. Высокопрочные болты, гайки и шайбы широко используются для металлических конструкций, при выполнении строительных работ и в тяжелой промышленности, машиностроении.

Болт представляет собой стержень из металлического сплава, с нанесенной на него наружной резьбой и головкой, обычно в виде шестигранника, под гаечный ключ. Закрепление производят путем накручивания гайки нужного размера Для равномерного распределения нагрузки используют шайбы.

Кабанов Е.Б., д.т.н. Дерновой А.Н., начальник лаборатории ООО «НПЦ мостов»

О выборе защитных покрытий для высокопрочных крепёжных изделий

Высокопрочный крепёж (болтокомплекты: болт, гайка и шайбы), применяемый для изготовления металлических строительных конструкций имеет ряд специфических особенностей, вытекающих из условий применения этого крепежа. Основными из них являются повышенные требования к надёжности и способность создавать расчётное предварительное натяжение при монтаже.

По сложившейся практике строительства мостовых сооружений устройство их монтажных соединений выполняется за счёт фрикционных сил, возникающих при обжатии монтажных поверхностей на расчётное усилие высокопрочными болтокомплектами. Расчёт фрикционных соединений ведётся согласно требованиям СНиП 2.05.03 «Мосты и трубы».

Расчётные усилия натяжения болтокомплектов достигаются с помощью контроля момента затяжки болтового соединения, рассчитываемого по значению коэффициента закручивания.

Поставка высокопрочных болтов и гаек на строительные площадки до настоящего времени осуществляется без защитных покрытий. Поэтому единственным способом защиты метизов от коррозии на период до монтажа является консервационная смазка, дальнейшее использование которой при затяжке крепёжных изделий в процессе сборки недопустимо из-за снижения усилия затяжки у смазанных болтов и растекания смазки по поверхности монтажных соединений, что приведёт к потере адгезии штатного лакокрасочного покрытия. В соответствии с СТП 006-97 для удаления консервационной смазки и загрязнений крепёжные изделия подвергаются перед монтажом мойке в горячих щелочных растворах с последующей смазкой в 10-20 % растворе масла в бензине. Срок хранения подготовленных таким образом болтокомплектов не превышает 10 суток. Отмеченные вспомогательные технологические операции затратны и трудоёмки для их выполнения в условиях строительной площадки, в особенности в зимнее время.

Для исключения указанных операций по предмонтажной подготовке крепёжных изделий целесообразно на заводском этапе изготовления метизов нанести на них защитные покрытия, к которым предъявляются следующие требования: ● покрытие должно сохранять защитную способность по крайней мере на период до их монтажа, включая транспортировку и хранение; ● толщина покрытия должна обеспечивать свободное навинчивание гайки на болт без предварительного обнижения резьбы, чтобы сохранить прочность резьбового соединения; ● покрытие должно обеспечить нормативное значение коэффициента закручивания в диапазоне Кзакр. = 0,11- 0,20; ● технология нанесения покрытия на крепёжные изделия не должна вызывать наводораживание стальной подложки крепежа, способствующее последующему непредсказуемому её охрупчиванию и разрушению.

Отдельно следует остановиться на защитных покрытиях для длительной противокоррозионной защиты крепёжных изделий, к которым можно предъявить следующие требования: ● покрытие должно сохранять защитную способность на длительный срок эксплуатации при воздействии различных агрессивных сред; ● обеспечить нормативное значение коэффициента закручивания в диапазоне Кзакр. = 0,11- 0,20; ● технология нанесения покрытия, не должна требовать обнижения резьбы; ● технология нанесения покрытия на крепёжные изделия не должна вызывать наводораживание стальной подложки крепежа, способствующего последующему непредсказуемому её охрупчиванию и разрушению.

Практика применения защитных покрытий для крепёжных изделий показала, что наилучшим средством для их противокоррозионной защиты является цинкование. Однако при применении данного вида покрытия из технологического процесса оцинковки следует исключить операцию по подготовке стальной поверхности путём кислотного травления, т.к. оно способствует процессу наводораживания стали. По этой причине гальваническое покрытие не может быть применено для защиты высокопрочных крепёжных изделий. Горячее цинковое покрытие может быть применено с условием применения технологии, исключающей риск наводораживания.

Следует также отметить, что применению высокопрочного крепежа, оцинкованного горячим методом, препятствует значительная толщина покрытия, не позволяющая наносить его на болтокомплекты с допусками резьбового соединения 6g/6H. В связи с этим при применении крепёжных изделий с горячецинковым покрытием приходится ослаблять допуск на наружный диаметр резьбы. Во вступающих в действие с июля 2015 г. ГОСТ 32484.1÷32484.6-2013 «Болтокомплекты высокопрочные для предварительного натяжения конструкционные» предусмотрено поле допуска резьбы гаек 6az для применения их в болтокомплектах с горячим цинковым покрытием. При этом резьба на гайке нарезается, когда на заготовку уже нанесено горячецинковое покрытие. Только при таких условиях применение горячего цинкового покрытия оправдано для длительной противокоррозионной защиты высокопрочных крепёжных изделий.

Горячему цинковому покрытию конкурентом может только быть термодиффузионное цинковое (ТДЦ) покрытие соответствующей толщины. Следует, однако, заметить, что для крепёжных изделий с горячецинковым покрытием и ТДЦ покрытием характерны неприемлемо завышенные значения коэффициента закручивания, в результате чего при затяжке в болтах не достигается нормативный уровень усилия натяжения. Указанную проблему решает применение антифрикционных покрытий, известных как «дуплекс-системы».

При этом подчеркнём, что, в отличие от мостостроения, в строительстве, машиностроении и судостроении широко применяется высокопрочный крепёж с горячецинковым покрытием в пределах прав и ответственности, определяемых проектной документацией и законом.

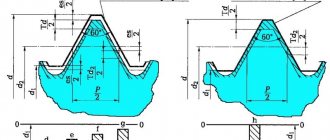

Из имеющихся видов цинкования для противокоррозионной защиты высокопрочных болтокомплектов наиболее целесообразно применение термодиффузионного цинкования 2 или 3 классов и цинкнаполненных лакокрасочных покрытий ламельного типа (рис. 1). Оба метода предполагают применение при подготовке поверхности метизов под покрытие лёгкого абразивно-струйного бластинга для удаления продуктов коррозии и окисной плёнки, возникшей в процессе их изготовления, что исключает необходимость его кислотного травления.

| а) | б) |

| Рис. 1. Высокопрочные болты с разными покрытиями: а) болт с ТДЦ покрытием; б) болт с ламельным покрытием | |

Существующее уже более 100 лет ТДЦ покрытие традиционно выполняется по следующей технологии: цинкуемые детали помещаются в реторту с порошковой смесью, состоящей из порошкового цинка, глинозёма и активатора (хлористого аммония или активированного угля). Путём радиационного нагрева реторта прогревается до температуры плавления цинка (420 oС), и за счёт температурной диффузии атомы цинка из твёрдой и паровой фазы внедряются в кристаллическую решётку железа. В свою очередь активные атомы железа движутся в сторону цинка. В результате этого процесса образуется интерметаллидное покрытие Zn-Fe, состоящее из нескольких слоёв-фаз. Первый, собственно диффузионный α-слой толщиной 10-12 мкм, представляет собой твёрдый раствор цинка в железе, содержащий до 4,5 % Zn. За счёт него последующие слои прочно закрепляются на стальной основе. Следующий Г-слой как раз и обеспечивает диффузию цинка и железа во встречных направлениях. Г-слой толщиной 4-5 мкм содержит до 28 % железа и очень хрупкий. Поверх этих слоёв образуется также интерметаллидный δ-слой, имеющий столбчатую структуру и содержащий кроме цинка от 11.5 до 7 % железа. Именно он за счёт большего содержания цинка начинает выполнять протекторные (защитные) свойства для стали. Поскольку это интерметаллид, он имеет высокую микротвёрдость (до 4800 МПа) по сравнению с чистым цинком, имеющим микротвёрдость не более 900 Мпа. Толщина δ-слоя составляет 30-40 мкм. Затем при более длительном нагреве (более 3 ч) образуется ζ-слой, представляющий почти чистое цинковое покрытие, имеющее микротвёрдость, сопоставимую с цинком, и обеспечивающее наиболее высокие защитные свойства. Толщина ζ-слоя в зависимости от выдержки в печи может достигать 40 и более мкм. Таким образом, хорошую защитную способность ТДЦ покрытие на крепеже может иметь при общей толщине не менее 30-40 мкм. Указанная толщина покрытия ТДЦ вписывается в величину общего межрезьбового зазора между резьбовыми поверхностями болта и гайки с допуском 6g/6H, который для наиболее распространённого типоразмера мостовых высокопрочных метизов М22 составляет 113 мкм, что не мешает свинчиваемости указанного резьбового соединения при условии достаточной пластичности цинкового покрытия.

| Рис.2. Установка для нанесения ТДЦ покрытия: а) загрузка реторты, вмещающей 1,2 т крепёжных изделий, в печь; б) охлаждение реторты после выполнения цинкования. |

Среди достоинств метода ТДЦ следует назвать следующие: ● детали цинкуются в герметически закрытых ретортах, поэтому процесс диффузионного цинкования экологически безопасен и не требует создания очистных сооружений; ● получаемое покрытие не имеет пор и за счёт диффузионного слоя в виде твёрдого раствора цинка в железе имеет прочную адгезионную связь со стальной подложкой; ● защитная способность покрытия в 2-4 раза выше, чем у гальванических и несколько выше, чем у горячецинковых покрытий; ● диффузионный цинк покрывает детали равномерным слоем без наплывов, точно повторяя профиль цинкуемой поверхности, включая глухие отверстия, элементы сложной конфигурации, щели, полости, резьбу и т.п.; ● отходы производства не требуют захоронения.

В то же время традиционный способ ТДЦ с использованием радиационного нагрева имеет следующие недостатки: ● невозможность получения качественного покрытия при толщинах покрытия менее 30 мкм из-за высокого содержания в верхних слоях интерметаллида цинка с железом, что вызывает высокую микротвёрдость покрытия, а, значит, и высокое значение коэффициента закручивания; ● относительно небольшая производительность метода ТДЦ, лимитируемая объёмами реторт для цинкования и длительностью прогрева реторты с порошковыми смесями и цинкуемыми деталями; ● значительный расход электроэнергии и цинкового порошка, выгорание цинка при радиационном нагреве; ● необходимость наличия массивного металлоёмкого теплоизолированного корпуса печи. Исходя из указанных недостатков, более рационально для цинкования высокопрочных крепёжных изделий применить новый способ ТДЦ – с индукционным нагревом, который позволяет: ● получить по всей площади цинкуемой поверхности равномерное гомогенизированное защитное покрытие требуемой толщины с высокой коррозийной стойкостью, как содержащее до 98 % цинка; ● сократить время цинкования с 2,5 ч до 5-20 минут, т.е. в 12-48 раз быстрее; ● сократить в 2 раза расход цинкового порошка для покрытия поверхности металлоизделий за счёт уменьшения степени выгорания цинка; ● сократить в 4 раза расход электроэнергии за счёт уменьшения длительности производственного цикла цинкования; ● сохранить при цинковании резьбовых соединений геометрию, профиль и диаметр резьбы; ● восстанавливать цинковое покрытие в случае его повреждения путём проведения повторного цинкования; ● существенно сократить капитальные вложения на создание промышленной установки, использующей предлагаемый способ ТДЦ, по сравнению с установкой, выполненной по традиционному способу.

В настоящее время имеется опытно-промышленная установка для оцинковки деталей методом ТДЦ с индукционным нагревом, имеющая рабочую камеру диаметром 300 мм и длину 4 м. Производительность такой установки до 30 кг метизов в час.

Альтернативой вышеперечисленным методам защиты крепёжных изделий может служить цинк-алюминиевое ламельное покрытие типа Dacromet или Delta. Это фактически лакокрасочные покрытия, наполненные чешуйчатыми частицами цинка и алюминия толщиной не более 10-15 мкм, имеющие прекрасные декоративные свойства (серебристый цвет) и долговечность не менее двух лет – на весь период транспортировки и хранения метизов до выполнения монтажных операций. Технология нанесения ламельного покрытия исключает вероятность наводораживания, т.к. при его применении нет контакта с кислотами. Суспензия основы покрытия наносится на изделия в три слоя методом их окунания в центрифуги, наполненные суспензией, и последующей сушки в течение 5-10 минут в проходных печах при температуре 200 и 300 оС. Диффузии цинка в стальную подложку при этом не возникает.

Как показали наши исследования, покрытия и ТДЦ, и Dacromet для обеспечения по условиям сборки монтажных поверхностей мостовых конструкций требуемого значения коэффициента закручивания (в диапазоне Кзакр. = 0,11 – 0,15) предполагают применение специальных смазок на полимерной основе. В этом случае возникает проблема совместимости этих смазок со штатными лакокрасочными покрытиями для мостовых конструкций. Поставщики лакокрасочных материалов (ЛКМ) в этом случае не дают гарантии по стойкости штатных покрытий в узлах болтовых соединений.

Перспективным было бы формирование на высокопрочных болтах покрытия, обеспечивающего одновременно необходимый коэффициент закручивания (0,11 – 0,15), антикоррозионную защиту и совместимость с покровными ЛКМ. Универсальное покрытие решало бы сразу несколько проблем по разным направлениям: исключение предмонтажной подготовки крепёжных изделий, обеспечение необходимой долговечности противокоррозионной защиты, обеспечение требуемых усилий обжатия крепёжных изделий, что вызвало бы обоюдный интерес и у изготовителей высокопрочных метизов и в мостостроительных организациях. В качестве такого универсального покрытия видится ламельное цинкнаполненное покрытие со смазками на полимерной основе.

Область применения

Болтовые соединения высокой прочности предназначены для монтажа сложных строительных конструкций, которые будут подвергаться:

- высоким температурным перепадам;

- осадкам;

- сильным и частым ветрам;

- контакту с химическими веществами.

Так как размеры крепежа, предусмотренные ГОСТом, различаются, области применения метизов обширны:

- станки, оборудование;

- сельхозтехника, машиностроение;

- строительство мостов, зданий;

- судостроение;

- промышленность, производство.

Фрикционное соединение на высокопрочных болтах прекрасно справляется с задачей крепкого и надежного монтажа конструкций, подвергающихся динамическим нагрузкам и вибрациям.

Широкое применение данный крепеж имеет в быту. Он идеален при ремонте квартир, балконов, надежно закрепит любые конструкции на бетонных стенах. Автолюбители не обходятся без таких болтов, ремонтируя свою машину, особенно крепления колес.

Материал изготовления высокопрочного крепежа

Для обеспечения крепежных деталей высокой прочностью при их производстве применяются сталь только определенных марок. Рассмотрим этот вопрос более подробно.

Высокопрочные болты

При выборе сырья для изготовления таких крепежных деталей производители учитывают, прежде всего, требования потребителей к прочностным характеристикам конечной продукции.

Класс прочности12.9. В данном случае обычно используется сталь следующих марок:

- хромоникельмолибденовая высококачественная легированная конструкционная Ст.40ХНMA;

- хромокремнемарганцовая легированная конструкционная Ст.35ХГCA;

- среднелегированная конструкционная высококачественная Ст.30XГСА.

Класс прочности 10.9. Подходят нижеперечисленные стали:

- Ст.35ХГCA и Ст.30ХГCA;

- легированная конструкционная Ст.40X и Ст.40X Селект;

- нагартованная углеродистая конструкционная Ст.40М2;

- качественная углеродистая конструкционная Ст.45Г и Ст.45;

- высококачественная легированная конструкционная Ст.38XА;

- низколегированная конструкционная Ст.35X.

Класс прочности 9.8. Применяются в данном случае такие стали:

- бормарганецсодержащая легированная Ст.20Г2Р;

- Ст.35ХГCA и Ст.30ХГCA;

- Ст.40X и Ст.38XА;

- Ст.45 и Ст.35X;

- конструкционная качественная углеродистая Ст.35.

Класс прочности 8.8. Используются следующие марки стали: Ст.20Г2P, Ст.40X, Ст.38XА, Ст.35X, Ст.35 Ст.45.

Высокопрочные гайки

Для изготовления высокопрочных гаек применяется сталь, практически, всех вышеперечисленных марок.

- Класс прочности 12. Подходят стали Ст.40ХНMA и Ст.30XГСА.

- Класс прочности 10. Используются сплавы марок Ст.40ХНMA, Ст.30XГСА, Ст.40X, Ст.45, Ст.38XА и Ст.35X.

- Класс прочности 9. Применяется сталь таких марок: Ст.40X, Ст.45, Ст.38XА и Ст.35X.

- Класс прочности 8. Производство гаек с прочностными характеристиками, соответствующим нормам этого класса, осуществляется на основе сталей Ст.40X, Ст.20Г2P, Ст.45 и Ст.35.

Классификация по прочности и маркировке

Данный крепеж изготавливают строго в соответствии с ГОСТом и наносят соответствующую маркировку. Расшифровать ее несложно:

- По классу прочности покрытия верхнего слоя крепежа болтовые метизы занимают лучшие позиции по шкале от 6,8 до 12,9. Маркировка высокопрочных болтов начинается от 8,8. Чтобы она была лучше видна, обозначение высокопрочных болтов ставится на головке крепежного элемента.

- Дополнительные буквы ХЛ на маркировке рядом с классом прочности болтов означают, что крепеж можно использовать в условиях очень низкой температуры до -60°С.

- Маркировка буквой У ограничивает низкий температурный режим – не ниже — 40°С.

- Английская S информирует об увеличенных размерах головки болта.

Благодаря маркировке на головке метиза можно быстро выбрать нужный крепеж.

Особенности высокопрочного крепежа

Отличительной особенностью высокопрочных метизов от обычных крепежных деталей является совокупность особых физико-химических качеств, наделяющих их устойчивостью к воздействию повышенных нагрузок. Например, болт класса 4.8 разорвется, когда к нему будет приложено усилие величиной 42.828кгс/мм. А с такой же крепежной деталью, но класса 12.9, это произойдет при нагрузке122,366 кгс/мм, то есть без малого в 3 раза большей. Однако этим особенности (читай, преимущества) высокопрочного крепежа не ограничиваются. К таковым можно отнести нижеперечисленные факторы.

- Металлоемкость создаваемых конструкций и изделий снижается не в ущерб прочности узлов крепления. Этот эффект достигается благодаря возможности использования болтов меньших размеров, но способных выдержать более высокие внешние нагрузки.

- Возможна работа высокопрочной детали в средах, характеризующихся различной степенью (вплоть до самой высокой) негативного влияния на материал ее изготовления, при условии нанесения на поверхность защитного лакокрасочного либо металлического покрытия.

- Устойчивость к воздействию постоянных, переменных, а также особых нагрузок, в том числе сейсмических, динамических, вибрационных и т.д.

- Допускается применение в регионах с различными климатическими условиями. Эксплуатация высокопрочного крепежа северного варианта исполнения может вестись при Т≥-60°С (маркируется последовательностью букв «ХЛ») либо при температуре не ниже — 40°С (маркируется литерой «У»).

- Замена крепежных деталей на высокопрочные аналоги предоставляет возможность сокращения количество точек для надежного скрепления. За счет этого снижаются затраты на приобретение крепежа.

- Формирование сдвигоустойчивых (т.н. фрикционных) скреплений. Когда на обычное болтовое соединение воздействует нагрузка на сдвиг, наблюдается явление смещения сопрягаемых элементов на величину зазора между стенкой монтажного отверстия и резьбовым стержнем. Физические характеристики высокопрочного болтокомплекта предоставляют возможность стянуть эти элементы с приложением большего усилия. В результате увеличившееся трение исключает сдвиг.

- Прочность металлических конструкций возрастает благодаря использованию болтов с меньшим поперечным сечением резьбового стержня. Данное явление – это следствие уменьшения диаметра подготавливаемых для их монтажа отверстий.

Стали для изготовления болтов

Для изготовления высокопрочных крепежей используют легированную углеродистую сталь повышенной прочности и стойкости. Специальные технологии изготовления включают в себя горячую или холодную высадку заготовок, значительно повышают уровень прочности. Обязательная термообработка в электропечах наделяет изделие антикоррозийными свойствами, многократно повышает прочность, продлевает срок эксплуатации.

Размеры

Размеры высокопрочных болтовых соединений точно соответствуют стандартам ГОСТ 52644:

- Диаметр метизов по возрастанию: от болта М10 (меньшего) до М48 (большего).

- Длина от 40 до 300 мм.

- Вес 1000 штук зависит от диаметра и длины. Его можно определить по соответствующим таблицам по ГОСТ. Масса крепежа М16, к примеру, будет составлять 115-515 кг, М20 – 200-800 кг, а М48 – уже от 2500 до 5000 кг.

- Толщина дополнительного покрытия тоже регулируется ГОСТом, в зависимости от диаметра метизов. Так болты высокопрочные М24 имеют покрытие толщиной 40 мкм, а М16 – 25 мкм.

Технология крепления высокопрочных болтов

Одной из важных составляющих в технологии крепления является четкое фиксирование временного отрезка после подготовки и смазки резьбы до непосредственного использования крепежа. Этот срок не должен превышать 10 суток, что должно указываться в специальном журнале постановки высокопрочных болтов после их доставки от производителя. Если подготовка производилась самостоятельно, то данные также фиксируют, заполняя журнал. Пример порядка крепления болтового соединения:

- Подготавливают всю конструкцию для стыковки и монтажа.

- Подготавливают по стандартам необходимый крепеж.

- Проводят установку и монтаж конструкции.

- Затягивают болты.

- Производят герметизацию стыков всего крепежа.

- Осуществляют контроль качества сборки объекта.

Подготовка высокопрочных болтов гаек и шайб

Перед началом установки в конструкцию высокопрочные болты, гайки и шайбы подлежат подготовке. В нее входит:

- Технологическая очистка от консервирующих заводских смазок, а также от пыли и грязи. Ее совершают в разогретом щелочном растворе при температуре 80-100°С, куда входят вода, моющие средства, кальцинированная и каустическая сода, жидкое стекло и тринатрий фосфат. Соотношение соблюдают строго по ГОСТу. Крепеж в спецтаре опускают на 20 минут в раствор, после чего 3-5 раз промывают в моющем растворе.

- Сушку проводят в горячем виде в течение нескольких минут, с обдуванием сжатым воздухом.

- Выполняют прогонку на токарном станке или гайковертами, проверку и смазывание резьбы.

- Обязательную смазку резьбы крепежа проводят путем погружения его в раствор из спецбензина ГОСТ 2084 и минмасла ГОСТ 0799 в соотношении 9 к 1.

- Комплектацию и хранение очищенных метизов осуществляют в закрытой таре. При комплектации на каждый болт надевается гайка и две шайбы.

- Проводят контроль качества.

Подготовка к использованию

На практике на строительном объекте никто не подготавливает высокопрочные болты к применению. Крепежи чаще всего завозят в заводской смазке и тут же начинают использовать, совершая тем самым ошибку. У опытных специалистов есть несколько хитрых приёмов, как подготовить болты высокой прочти к эксплуатации:

Прежде, чем использовать метизы, их надо прокипятить. В воду следует добавить стиральный порошок или моющее средство. Это действие способствует избавлению от смазки, окалины и грязи.

Затем нужно тщательно осмотреть крепёжные элементы и убрать все изделия с трещинами и дефектами.

Перед тем, как пустить болты в дело, следует промазать их резьбу маслом. В некоторых случаях советуют прокипяченные метизы опустить в бензино-масляный раствор.

Крепёж высокой прочности монтируется при помощи двух шайб. Одну устанавливают со стороны болта, а другую – со стороны гайки.

Правила затягивания БВП

Натяжение высокопрочных болтов производится в два этапа:

- Совмещают отверстия деталей под высокопрочные болты и фиксируют положение частей конструкции с помощью монтажных пробок.

- На первом этапе вставляют болтовой крепеж, вынимают пробки. Далее с помощью гайковертов, болтовой крепеж затягивают только до 50-90%. В начале натяжения головку крепежа необходимо придерживать от прокручивания. В случае невозможности устранить прокручивание элемент заменяют.

- На втором этапе закрепление производится полностью, с помощью динамометрических ключей. Натяжение болтов проводят после контроля соответствия геометрии всей конструкции относительно стандартов и правил, проверки плотности стяжки конструкции.

Отличные технические характеристики соединений, выполненных с помощью высокопрочных болтов, обеспечивают прочность всей конструкции. При условии соблюдения всех инструкций, конструкция будет служить многие десятилетия.

Удалось ли Вам решить свою проблему по рекомендациям из статьи?

Да!

46.39%

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

38.56%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

15.05%

Проголосовало: 804