Нержавеющие стали – хромистые

Углеродистые и низколегированные стали практически беззащитны против коррозии в атмосфере, в воде и большинстве других сред. Они покрываются пленкой окислов, которая не обладает достаточной плотностью и герметичностью для защиты стали от химического воздействия окружающей среды. Вместе с тем, известно, что некоторые легирующие элементы повышают устойчивость стали против коррозии. К таким элементам в первую очередь относятся хром и никель.

При добавлении к стали хрома менее 12 % ее коррозионная стойкость не повышается: она остается на уровне обыкновенных углеродистых сталей. Однако введение в сталь хрома в количестве более 12 % делает ее стойкой к коррозии в атмосфере и в большинстве других промышленных средах. Стали с содержанием хрома более 12 % называют коррозионностойкими или, как часто их называют, нержавеющими.

Три типа хромистых нержавеющих сталей

Применяют три типа хромистых сталей: с номинальным содержанием хрома 13, 17 и 25-28 %. Состав основных химических элементов хромистых сталей по ГОСТ 5632-72 представлен в таблице 1.

Таблица 1 — Состав основных химических элементов хромистых коррозионностойких сталей по ГОСТ 5632-72

Хромистые стали в зависимости от содержания углерода могут относиться к различным структурным классам: ферритному, мартенситному и смешанному — феррито-мартенситному. Принадлежность к тому или иному классу определяется диаграммой тройной системы железо-углерод-хром.

Стали с номинальным содержанием хрома 17, 25 и 28 % – 12Х17, 08Х17Т, 15Х25Т и 15Х28 – относятся к сталям ферритного класса. Их структурой является феррит и они не имеют фазовых превращений.

У сталей с содержанием хрома 12-14 % все немного сложнее. Они нестабильны по свойствам и небольшие отклонения в химическом составе переводят сталь из одного класса в другой. Так, сталь 08Х13 при минимальном содержании углерода и максимальном хрома является ферритной, а при минимальном содержании хрома имеет гамма-альфа превращение.

Охлаждение сталей 20Х13, 30Х13 и 40Х13 на воздухе приводит к образованию в них мартенсита. Твердость мартенсита повышается с увеличением содержания углерода, а также температуры нагрева под закалку, от которой зависит степень растворения карбидов в аустените.

Термическая обработка хромистых нержавеющих сталей

Термическая обработка хромистых сталей может быть различной в зависимости от преследуемой цели, класса стали и ее химического состава. Обычно применяемые режимы термической обработки хромистых нержавеющих сталей представлены в таблице 2

Таблица 2 — Типичные режимы термической обработки хромистых нержавеющих сталей и их механические свойства

Стали типа Х13

Стали с 13 % хрома — 08Х13, 12Х13, 20Х13, 30Х13 и 40Х13 — являются наиболее распространенными и дешевыми нержавеющими сталями. Их применяют и для кухонной утвари, и в технике. Стали с низким содержанием углерода 08Х13 и 12Х13 имеют высокую пластичность и из них штампуют различные детали. Стали 20Х13, 30Х13 и 40Х13 имеют высокую твердость и повышенную прочность — из них изготавливают детали повышенной прочности и износоустойчивости при высокой коррозионной стойкости. Из них изготавливают различный инструмент, в том числе, хирургический, а также подшипники, пружины и другие детали для работы в активной коррозионной среде.

Стали типа Х17

Стали с 17 % — 12Х17, 08Х17Т и 14Х17Н2 — хрома обладают более высокой коррозионной стойкостью. Благодаря более высокому содержанию хрома эти стали применяют и как жаростойкие (окалиностойкие) при рабочих температурах до 900 °С.

Стали типа Х25-Х28

Стали 15Х25Т и 15Х28 применяют для деталей печей, например, муфелей и чехлов термопар, для работы при температурах от 1050 до 1150 °С.

Проблемы ферритных нержавеющих сталей

Большим недостатком нержавеющих сталей ферритного класса является их склонность к крупнозернистости при перегреве, которая не устраняется термической обработкой — эти стали не имеют фазовых превращений. Крупнозернистость создает повышенную хрупкость стали с переходом порога хладноломкости в область положительных температур.

Источник: Гуляев А.П. Металловедение,

steel-guide.ru

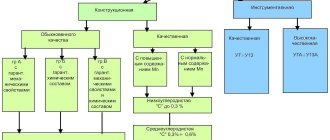

Конструкционные легированные стали

маркируют при помощи цифр и буквенных аббревиатур (напр. 15Х, 10Г2СД, 20Х2Н4А и т.д.). Двузначное цифровое сочетание в начале марки отображает среднее содержание С в сотых долях %. Большой буквой русского алфавита обозначается название легирующего элемента, в частности: Б – (Nb), Н – (Ni), Ф – (V), В – (W), М – (Mo), Х – (Cr), Г – (Mn), П – (P), Ц – (Zr), Д – (Cu), Р –(B), Ч – редкозем, Е – (Se), С – (Si), Ю – (Al), К – (Co), Т – (Ti), А – (N) только в середине обозначения.

Цифровые значения после буквенной аббревиатуры указывает на процентное содержание легирующего элемента. Если же цифры отсутствуют, то это значит, что концентрация легирующего элемента – ≤ 1,5 %.

Основной объем легированных конструкционных сталей выплавляют в категории качественных (напр. 30ХГС).

Если в конце названия марки расположена буква «А», это значит, что данная сталь причисляется к категории высококачественных легированных сталей (напр. 30ХГСА).

Наличие буквы «А» в середине марки (напр. 16Г2АФ), говорит о том, что данная сталь была также подвергнута легированию азотом.

Буква «Ш» после черточки в конце названия марки свидетельствует о ее принадлежности к категории особовысококачественных легированных сталей (напр. 30ХГС-Ш, 30ХГСА-Ш).

Если конструкционная легированная сталь является литейной, в конце обозначения марки добавляется буква «Л» (напр. 15ГЛ, 40ХНЛ и т.д.).

Конструкционные легированные хромистые стали (0,6…1,6 % Cr), характеризуются повышенными пределами прочности, твердости и пластичности в сочетании с высокой хладостойкостью. Наличие хрома способствует также снижению относительного удлинения. Так, предел прочности обычной стали 40 составляет 580 МПа, текучести – 340 МПа, показатель относительного удлинения – 19 %. В хромистой же стали марки 40Х значения аналогичных показателей изменяются, соответственно, до 1000 МПа, 800 МПа и 13 %. Такие стали незаменимы в производстве валов, зубчатых колес, толкателей, червячных передач, метизов и другой промышленной продукции.

Конструкционные стали легированные хромом

Хромистые нержавеющие стали

Поиск Лекций

Содержание хрома в них должно быть не менее 12 %. При меньшем его содержании сталь не способна сопротивляться коррозии, т.к. ее электродный потенциал становится отрицательным. Наибольшую коррозионную стойкость сталь достигает после соответствующих термической (закалка + высокий отпуск)и механической (шлифование и полирование) обработок.

Сталь обладает лучшей стойкостью против коррозии только при условии, что все содержание хрома в стали приходится на долю твердого раствора. В этом случае он образует на поверхности плотную защитную окисную пленку Сr2Oз.

Эти стали должны содержать малый процент углерода, так как увеличение процента углерода приводит к образованию карбидов, уменьшающих количество хрома в твердом растворе и соответственно понижает коррозионную стойкость.

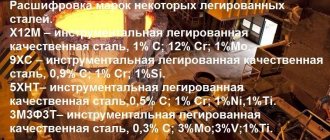

Наиболее распространенные марки нержавеющих хромистых сталей:

* 12Х13 –сталь мартенситного класса,закалка от 1000-1100о в масле и отпуска (700-750о) и полировки.

Это сталь устойчива в слабоагрессивных средах (вода, пар), применяется для деталей с повышенной пластичностью ( клапаны гидравлических прессов, предметы домашнего обихода) σв =600-660Мпа δ = 16-20%

* 20Х13

* 30Х13-карбюраторные иглы

* 40Х13 – сталь также мартенситного класса, применяется после закалки от 1000-1050о и отпуска (180-200о) и шлифования и полирования. Это хирургический инструмент, бытовой режущий инструмент, шарикоподшипники, работающие в агрессивных средах. 52-55НРСэ.

* 12Х17 –более коррозионно-стойка ( кислоты и др. среды), ферритного класса.

* 15Х28 применяется для химического и пищевого оборудования. Однако она не пригодна для изготовления сварных конструкций.

* При нагреве происходит обеднение периферийной зоны зерен хромом, что приводит к межкристаллитной коррозии. Это наиболее опасный вид коррозионного разрушения по границам аустенитных зерен. Для предотвращения его в сталь вводят титан. Он связывает углерод и исключает образование карбидов хрома.

* 08Х17Т – для сварных конструкций.

Хромо-никелевые нержавеющие стали

Они содержат большое количество хрома и никеля, мало углерода и относятся к аустенитному классу. Кроме аустенита в них находятся карбиды хрома.

* 12Х18Н9- для получения аустенитной структуры ее закаливают в воде от 1100-1150ос, при этом достигается высокая коррозионная стойкость при сравнительно малой прочности. Для повышения ее сталь подвергают холодной пластической деформации (наклепу) и применяют в виде холоднокатанного листа ленты. 17Х18Н9

Так же как и сталь ферритного класса она вследствие обеднения зерен хромом (выделяются карбиды хрома) склонна к межкристаллитной коррозии. Для ее предотвращения сталь дополнительно легируют титаном или уменьшают процент хрома.

Например,12Х18Н9Т или 04Х18Н9-для изготовления химической аппаратуры

Большим достоинством хромо-никелевых сталей аустенитного класса является их хорошая технологичность в отношении ОМД и сварки.

* 12Х18Н10Т – используется в криогенной технике для транспортировки и хранения жидких газов, резервуаров, топливных баков. Но эти стали очень дороги , поэтому дефицитный никель может быть заменен марганцем : 10Х14Г14Н4Т

* 08Х22Н6Т

* 12Х21Н5Т – это стали аустенито-ферритного класса, более прочны, чем аустенитные

* 09Х15Н8Ю – аустенито-мартенситного класса, высокая коррозионная стойкость + хорошие механические свойства + хорошая свариваемость

Высоколегированные кислотостойкие стали

06ХН28МДЮ – кислотостойкая сталь

Для более тяжелых условий применяют сплавы никеля и меди – монель,

Никеля и хрома – инконель

Никеля и молибдена — хастеллой

ЖАРОСТОЙКИЕ СТАЛИ

При высоких температурах сплавы вступают во взаимодействие с окружающей газовой средой. Что вызывает газовую коррозию (окисление) и разрушение металла.

Для изготовления конструкций, работающих в условиях повышенных температур (400-900°) применяют специальные жаростойкие стали.

Под жаростойкостью или окалиностойкостью -принято понимать способность материала противостоять коррозионному разрушению под действием воздуха и др. газов при высоких температурах.

Жаростойкость принято характеризовать температурой начала интенсивного окалинообразования, когда на поверхности стали образуется сначала тонкая пленка окислов, которая с течением времени увеличивается и образуется окалина.

Если окисная пленка пористая – окисление происходит интенсивно

Если – плотная – окисление замедляется или даже совершенно прекращается.

Для получения плотной (защитной) окисной пленки сталь легируют хромом, кремнием или алюминием.

Степень жаростойкости зависит от количества легирующих элементов.

* 15Х5хрома 5% — жаростойкость до 700°12Х17 -хрома 17% — до 900°

* 15Х28 -хрома 28% до 1100-1150°

Чем выше содержание хрома – тем выше жаростойкость.

Важно: Что жаростойкость, столь существенно зависящая от состава,не зависит от структуры сплава.

Так, жаростойкость ферритных сталей (чисто хромистых) и аустенитных ( хромо-никелевых) практически одинакова.

* Например,12Х17 и 12Х18Н9 –жаростойкость их 900°

* Еще большей жаростойкостью обладают сплавы на никелевой основе с хромом и алюминием. ХН70Ю

poisk-ru.ru

Влияние никеля на свойства сталей

Никель не образует в сталях карбидов. В сталях он является элементом, способствующим образованию и сохранению аустенита. Никель повышает упрочняемость сталей. В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите никель повышает его вязкость. Никель увеличивает сопротивление коррозии хромоникелевых аустенитных сталей в неокисляющих кислотных растворах.

Хромистые стали

Темы: Сварка стали.

Хромистые стали не являются дефицитными в отношении легирования материалами и находят широкое применение для изготовления различного рода техники, работающей при высоких давлении и температуре в условиях воздействия агрессивных сред.

Легирование хромом не только обеспечивает коррозионную стойкость сталей в окислительных средах, но и определяет их структуру, механические свойства, жаропрочность, технологические свойства. Образуя с железом непрерывный ряд твердых растворов при концентрациях до 12 %, хром затем способствует замыканию γ-области, что является основной причиной формирования в хромистых сталях различной структуры и многообразия их свойств.

Другие страницы по теме

Хромистые стали

:

В соответствии с диаграммой Fe — Cr (рис. 1) γ-область ограничена справа двумя линиями, замыкающими гетерогенный участок

α(δ) + γ.

Хром сильно влияет на положение критических точек, отмечающих α→γ-превращение. Вначале увеличение содержания хрома при водит к понижению точки А3. При концентрациях до 8 % хром относится к элементам, способствующим устойчивости аустенита и расширению его температурной области. Большие концентрации хрома повышают точку А3. У сплавов с α→γ-превращением легирование хромом значительно снижает также критическую скорость охлаждения. В результате этого при низком содержании углерода у хромистых сталей возможно формирование однофазной мартенситной структуры. Наглядным примером этого является формирование мартенсита в структуре стали Х9М при охлаждении от 800оC даже с весьма низкой (~1oС/с) скоростью.

| Рисунок 1. Диаграмма состояния сплавов Fe — Сr. |

| Рис. 2. Влияние углерода на замыкание γ-области у сплавов Fe — Сr. |

В безуглеродистых сплавах γ-область замыкается при 11 … 12 % Сr. При более высоком содержании хрома аустенит встречается только в сплавах с высоким содержанием углерода (рис. 2). При содержании -12 % Сr у низкоуглеродистых сталей после охлаждения наряду с мартенситом в структуре обнаруживается некоторое количество ферритной составляющей.

При >12 % Сг все безуглеродистые сплавы являются ферритными.

Хром эффективно повышает коррозионную стойкость сталей при концентрациях >12 %. Поэтому менее легированные хромистые стали применяют в основном как конструкционный материал для высоконагруженного энергетического и нефтехимического оборудования. Из сталей с ≥13 % Сг изготовляют оборудование для работы в агрессивных жидких и газовых средах (морской воде, кислотах, продуктах сгорания топлива и т.п.). Обладая высокой коррозионной стойкостью, высоколегированные хромистые стали ферритного класса не пригодны для оборудования, работающего в условиях высокотемпературной ползучести. Это связано с низкой жаропрочностью, обусловленной ферритной структурой высокохромистых сталей.

Совместное легирование хромом и никелем способствует получению в сталях однородных и гетерофазных структур, формированию наряду с мартенситом и ферритом также аустенитной составляющей, количество которой зависит от концентрации указанных выше элементов. Структура хромистых сталей, дополнительно легированных никелем, может быть оценена с помощью диаграммы Шеффлера (см. на странице Аустенитные стали рисунок 1 ). Эта диаграмма позволяет также рассчитать влияние на структуру других легирующих элементов.

В соответствии с ГОСТ 5632-72 высоколегированные стали подразделяются на группы: коррозионностойкие, жаростойкие и жаропрочные.

В зависимости от структуры хромистые стали могут быть отнесены к различным классам:

мартенситному, мартенситно-ферритному, ферритному, аустенитно-мартенситному и аустенитно-ферритному

- < Мартенситные стали

- Свойства углеродистой стали >

weldzone.info

Материаловедение

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода

Влияние углерода на свойства сталей показано на рис. 10.1

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%,

а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей

В сталях всегда присутствуют примеси, которые делятся на четыре группы.

1.Постоянные примеси

: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

марганца не превышает 0,5…0,8 %.

Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы.

Он способствует уменьшению содержания сульфида железа FeS

, так как образует с серой соединение сульфид марганца

MnS

.

Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направленияпрокатки.

кремния не превышает 0,35…0,4 %.

Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали квытяжке

фосфора в стали 0,025…0,045 %.

Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 %

повышает порог хладоломкости на

20…25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %,

для улучшения обрабатываемости резанием.

S

– уменьшается пластичность, свариваемость и коррозионная стойкость. Р– искажает кристаллическую решетку.

серы в сталях составляет 0,025…0,06 %.

Сера – вредная примесь, попадает в сталь из чугуна.

При взаимодействии с железом образует химическое соединение – сульфид серы FeS

, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления

988oС.

При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости

.

Красноломкость –

повышение хрупкости при высоких температурах

3. Специальные примеси

– специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали – легированные сталями.

Хромистая сталь — марка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Хромистая сталь — марка

Cтраница 1

Хромистые стали марок 0X13; ОХ17Т и Х25Т более дешевые, однако они плохо свариваются и применение их для аппаратов, подлежащих контролю Госгор-технадзора, не допускается. [2]

Хромистые стали марок Х5, 1X13, 2X13, 3X13 и ЭИ496 широко применяются в аппаратах для переработки высокосернистых нефтей: Х5 для изготовления труб теплообменного и конденса-ционно-холодильного оборудования; Х5М — для изготовления печных труб, поковок, печных двойников, фланцев и другого оборудования, работающего при температурах порядка 600 — 630 С. Хромоникелевые стали марок ОХ18Н9, 1Х18Н9, 1Х18Н10Т и ЭИ496 отличаются жаропрочностью, жаростойкостью и высоким сопротивлением коррозии во многих агрессивных средах. [3]

Хромистые стали марок СХ6М, СХ6, ЭСХ8, Х5М, Х5МФ, 1X13 и др. с содержанием хрома от 4 до 14 % относятся к мартенситному классу. Стали Х28, 1Х17Ю5 и др. с содержанием хрома от 18 до 30 % относятся к ферритному классу. Эти стали хорошо сопротивляются окислению при высоких, температурах. [4]

Хромистые стали марок СХ6М, СХ6, ЭСХ8, Х5М, Х5МФ, 1X13 и др. с содержанием хрома от 4 до 14 % относятся к мартенситному классу. Стали Х28, 1Х17Ю5 и др. с содержанием хрома от 18 до 30 % относятся к ферритному классу. Эти стали хорошо сопротивляются окислению при высоких температурах. [5]

Хромистые стали марки Х25 и Х28 не корродируют в азотной кислоте даже при температуре кипения. Только очень крепкая ( дымящая) азотная кнспота разрушает сталь этих марок. [6]

Хромистая сталь марки Х5М применяется как коррозионностой-кая и жаропрочная ( до 650) сталь в нефтеобрабатывающей промышленности ( трубы, крекинг-установки) и в котлотурбостроении для деталей, работающих при большом давлении и повышенной температуре. Сильхром марки Х12ЮС может найти применение как материал для цементационных ящиков. [7]

Хромистые стали марок Х6СМ, 4Х9С2, Х5М, Х5МФ, 1X13 ( ЭЖ-1) и др. с содержание хрома 4 — 14 % относятся к мартенситному классу. [8]

Хромистая сталь марки 9Х отличается от инструментальной углеродистой стали наличием присадки хрома. Сталь 9Х обеспечивает минимальные деформации при закалке и применяется преимущественно для изготовления гаечных и машинных метчиков. [9]

Хромистые стали марок 1X13 и 2X13 сваривают проволоками Св — 10Х13 или Св — 06Х14 под флюсами АН-26, ФЦЛ-2, АНФ-5 и др. Можно также применять керамический флюс ХНК-66. Металл толщиной до 10 мм сваривают без предварительного подогрева. При больших толщинах применяют предварительный и сопутствующий подогрев до 250 — 300 С. После сварки производят отпуск при 680 — 700 С. [10]

Хромистые стали марок 0X13, 1X13, 2X13 и 3X13 стойки в атмосферных условиях и в малоагрессивных растворах; при повышении содержания углерода закаливаются, отличаются повышенной прочностью, жаростойки до т-ры 750 С. Хромистые стали марок Х17 и ОХ17Т стойки в окисляющих к-тах ( напр. [11]

Хромистая сталь марок ЗОХ-50Х широко применяется в нефтяной, нефтехимической и газовой промышленности. Так, из стали марок ЗОХ и 35Х изготовляют шпильки и болты фланцевых соединений установок нефтеперерабатывающих заводов, где температура среды не выше 450 С при открытых фланцах и 400 С — при изолированных. Сталь марки 38ХА применяется для изготовления деталей турбобуров, корпусов, ниппелей, переводников, валов. [12]

Хромистая сталь марок ЗОХ-50Х широко применяется в нефтяной, нефтехимической и газовой промышленности. Так, из стали марок ЗОХ и 35Х изготовляют шпильки и болты фланцевых соединений установок нефтеперерабатывающих заводов, где температура среды не выше 450 С при открытых фланцах и 400 С — при изолированных. [14]

Хромистая сталь марок X ( ШХ15) ( табл. 30) после закалки в масле получает твердость Rc 62 — ь64, которая сохраняется при отпуске до 170, поэтому эту сталь применяют для измерительного инструмента, сверл и разверток. Вместе с высокой твердостью эта сталь обладает малой деформацией при закалке. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Хром против нержавеющей стали: в чем разница?

Хромирование Сталь и изделия из нержавеющей стали буквально наводнили рынки. Они используются для изготовления зданий, автомобильных деталей, посуды и многих других применений.

Что выбрать: хромированную сталь или нержавеющую сталь?

Это вопрос, который вы, вероятно, зададите. Хотя они могут казаться одним и тем же, между ними есть много различий.

Кроме того, для некоторых приложений может потребоваться использование хромированной стали, тогда как для других приложений подходит нержавеющая сталь.

Хромистая сталь — это… Что такое Хромистая сталь?

Хром, подобно углероду, обладает свойством значительно повышать твердость стали и увеличивать предел ее упругости. Влияние это обнаруживается уже при содержании хрома в 1 %; с наибольшей же интенсивностью оно проявляется при содержании хрома в 2 — 2 ½ %. При испытании на разрыв образцов из закаленной X. стали они оказывают иногда сопротивление до 140 кг на кв. мм, притом при большем удлинении, чем обыкновенные стальные образцы с тем же содержанием углерода. Имея в не закаленном состоянии излом, ничем не отличающийся от излома обыкновенной углеродистой стали, X. сталь принимает после закалки излом чрезвычайно тонкозернистый с шелковистым блеском. Самый закал проникает в ее массу более глубоко, чем в обыкновенной стали. В обработке X. сталь весьма тверда, так что не может быть употребляема на изготовление изделий, требующих обработки режущими инструментами. Зато резцы, изготовленные из нее, отличаются необычайной стойкостью и могут резать самые твердые металлы. Однако же при большом содержании хрома кромки резцов из X. стали легко выкрашиваются; поэтому содержание хрома в инструментальной стали редко доводят свыше 1,5 %. Ощутительный недостаток X. стали составляет ее полная неспособность свариваться, объясняющаяся тем, что окись хрома весьма тугоплавка. В малых дозах примесь хрома повышает крепость железа, не вызывая его хрупкости, почему хром подмешивается нередко даже к обыкновенному литому железу, назначаемому для строительных работ. Изделия из X. стали нуждаются в тщательном отжиге, который приводит предел упругости, повышенный закалкой, к нормальной его величине. На образование усадочных раковин примесь хрома влияния не оказывает. — Нагревание X. стали при ее обработке должно производиться с особой осмотрительностью, так как она гораздо сильнее, чем обыкновенная углеродистая сталь, склонна пережигаться, а в пережженном состоянии принимает грубозернистый излом и делается весьма хрупкой. Присаживание X. железа к расплавленной ванне в мартеновской печи, в которой металл открыт действию кислорода воздуха, крайне трудно, так как хром жадно соединяется с кислородом. Поэтому лучшие сорта X. стали изготовляются способом тигельной плавки, в герметически замкнутых тиглях. Первые опыты над X. сталью сделаны были в 1875 г. французским заводом в Unieux (Loire), a с 1877 г. завод этот стал производить X. сталь уже в фабричных размерах. Вообще и по настоящее время главным производителем X. стали для всей Европы является Франция. Применение X. стали довольно разнообразно. Из нее выделываются: артиллерийские снаряды, блиндажные листы, пружины и т. п. Главное же ее применение состоит в выделке из нее всевозможных режущих инструментов. Металлургические заводы изготовляют обыкновенно три разновидности X. инструментальной стали: 1) очень твердую, 2) твердую и 3) вязкую. Из первой разновидности изготовляются резцы для обработки закаленного чугуна, закаленных снарядов, ожесточившихся от трения о рельсы колесных бандажей, твердых горных пород и т. п. Такие резцы калятся без отпуска или с отпуском не далее соломенно-желтого цвета. Они не должны подвергаться ударам, иначе легко выкрашиваются. Вторая разновидность X. стали употребляется на выделку обыкновенных резцов токарных, строгальных, сверлильных и проч., применяемых в нормальном обиходе механических заводов. Наконец, третья ее разновидность идет на выделку таких инструментов, которые должны испытывать сильные удары и сотрясения, как то: зубил, дыропробивных пуансонов, штамп, котельных подбоек и т. п. Она превосходно закаливается и в закаленном виде, при большой твердости, отличается и большой вязкостью, почему резцы из нее выстаивают без заправки весьма долго. — В последнее время, однако же, начали высказываться мнения относительно преувеличенности влияния на сталь, приписываемого хрому. Такое мнение высказал, между прочим, и проф. Ледебур, основываясь на опытах Гове, который, испытав 12 образцов X. стали, нашел, что 6 из них оказали абсолютную крепость, не большую по сравнению с обыкновенной сталью; 3 образца оказали крепость даже низшую и лишь 3 остальные оказались несколько крепче обыкновенных стальных с тем же содержанием углерода. Продажная стоимость X. стали значительно выше, нежели обыкновенной.

В. С. Кнаббе. Δ.

dic.academic.ru

Как отличить нержавеющую сталь от хрома?

Несомненно, отличить нержавеющую сталь от хромовой — непростая задача. На первый взгляд два металла могут показаться одинаковыми.

Хорошая новость в том, что есть способы отличить хромовую сталь от нержавеющей стали.

Один из способов — использовать магнит. Если кусок магнита прилипает к металлу, значит, это не нержавеющая сталь. Это связано с тем, что нержавеющая сталь считается немагнитной. С другой стороны, хромированная сталь может удерживать кусок магнита.

Еще один способ отличить хромированную сталь от нержавеющей — по внешнему виду или внешнему виду.

Хромированная сталь имеет яркий и блестящий вид, а нержавеющая сталь известна своим атласным внешним видом.

Однако использование визуального метода различения хромовой и нержавеющей стали также может ввести вас в заблуждение.

Это возможно, потому что некоторые виды металлической отделки могут сделать нержавеющую сталь яркой и блестящей. Вы можете предположить, что это хромированная сталь, но это не так.

Если вы не уверены, просто проконсультируйтесь со специалистами по металлу для получения четких и кратких разъяснений.

хромистая сталь — это… Что такое хромистая сталь?

хромистая сталь

ua\ \ хромиста сталь

en\ \ chromium steel

de\ \ Chromstahl, chromlegierter Stahl

fr\ \ \ acier au chrome

Терминологический словарь «Металлы». — Москва-Запорожье: Мотор-Сич. 2005.

Смотреть что такое «хромистая сталь» в других словарях:

- ХРОМИСТАЯ СТАЛЬ — (Chrome steel) сталь, в состав которой входит хром (2 5 %). X. С. имеет большую твердость, а с повышенным содержанием хрома (12 15 %) обладает высоким сопротивлением разъеданию кислотами. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

- хромистая сталь — chrominis plienas statusas T sritis chemija apibrėžtis Fe lydinys, turintis 0,70–1,65% Cr ir 0,15–1,10% C. atitikmenys: angl. chromium steel rus. хромистая сталь … Chemijos terminų aiškinamasis žodynas

- Хромистая сталь — Хром, подобно углероду, обладает свойством значительно повышать твердость стали и увеличивать предел ее упругости. Влияние это обнаруживается уже при содержании хрома в 1 %; с наибольшей же интенсивностью оно проявляется при содержании хрома в 2… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

- Сталь — У этого термина существуют и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ… … Википедия

- Сталь ее виды — см. Сырцовая (пудлинговая, сварочная) сталь, Литая сталь, Классификация железных продуктов, Закаливание, Цементация, Микроструктура стали, Плиты броневые, Булат, Вальцы прокатные. О некоторых специальных видах стали, кроме того, см. Никель,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

- Сталь, ее виды — см. Сырцовая (пудлинговая, сварочная) сталь, Литая сталь, Классификация железных продуктов, Закаливание, Цементация, Микроструктура стали, Плиты броневые, Булат, Вальцы прокатные. О некоторых специальных видах стали, кроме того, см. Никель,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

- Сталь химический анализ* — Способы химического анализа для С., чугуна и железа почти совершенно одинаковы; поэтому здесь укажем приемы анализа вообще различных сортов железа, а не специально одной С. Анализы железа принадлежат к наиболее трудным, вследствие большего… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

- Сталь, химический анализ — Способы химического анализа для С., чугуна и железа почти совершенно одинаковы; поэтому здесь укажем приемы анализа вообще различных сортов железа, а не специально одной С. Анализы железа принадлежат к наиболее трудным, вследствие большего… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

- НЕРЖАВЕЮЩАЯ СТАЛЬ — сталь, устойчивая к коррозии в возд. атмосфере, мор. и реч. воде, а также в нек рых агрессивных средах. Наиболее распространены хромоникелевая (18% хрома и 9% никеля) и хромистая (13 27% хрома) стали, часто с добавкой др. элементов, например… … Большой энциклопедический политехнический словарь

- Коррозионно-стойкая сталь — сталь, устойчивая к коррозии в воздушной атмосфере, морской и речной воде, а также в некоторых агрессивных средах при разных температураx. Наиболее распространены хромоникелевая (18% Сr, 9% Ni) и хромистая (13 27% Сr) стали, часто с добавкой… … Энциклопедический словарь по металлургии

- КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ — сталь, устойчивая к коррозии в воздушной атмосфе, морской и речной воде, а также в некоторых агрессивных средах при разных температурах. Наиболее распространены хромоникелевая (18% Cr, 9% Ni) и хромистая (13 27% Cr) стали, часто с добавкой других … Металлургический словарь

metals_ru_uk.academic.ru

Легирование хромом сталей

Более 60% всего мирового потребления промышленного хрома используется для нужд черной металлургии, где он, благодаря относительной дешевизне и простоте получения, применяется в качестве одного из основных элементов для легирования сталей и чугунов. При этом легированные хромом стали, сохраняя базовые эксплуатационные характеристики, дополнительно обретают присущие Cr полезные свойства в виде высоких показателей:

- твердости;

- коррозиестойкости;

- жаропрочности.

Легированными называются стали, содержащие, помимо С и других обычных примесей, добавки определенного количества легирующих металлов (Cr, Ni, Mo и др.), а также Mn и Si в дозировках 0,83…1,22 %.

Сообразно объемному содержанию легирующей композиции такие стали подразделяют на три большие группы:

- низколегированные (суммарное количество легирующего компонента ≤ 2,51 %);

- легированные (2,51…10,2 %);

- высоколегированные (> 10 %).

В свою очередь, по признаку целевой эксплуатации, легированные стали могут быть:

- конструкционными;

- инструментальными;

- принадлежать к категории сталей специального назначения.

Плюсы и минусы: хромирование стали по сравнению с нержавеющей сталью.

Давайте посмотрим на преимущества и недостатки использования хромированной или нержавеющей стали.

Плюсы хромированной стали

-Блестящая и привлекательная отделка

-Не дороже нержавеющей стали

— Имеет элементы современности

-Прочный при правильном использовании

Минусы хромистой стали

-Требует регулярного ухода, чтобы сохранить свой блестящий вид

-Можно легко поцарапать

-Не такой прочный, как нержавеющая сталь

-Показывает отпечатки пальцев и даже частицы пыли

Плюсы нержавеющей стали

-Обладает отличной коррозионной стойкостью

— требует меньшего обслуживания, чем хромированная сталь

-Доступен в разных классах

Минусы

-Не выглядит визуально менее привлекательно, чем хромированная сталь

-Он создает видимые отпечатки пальцев и пыль.