Мартенсит и мартенситное превращение в сталях

Мартенсит — это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит — это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Закалка полная и неполная

По температуре нагрева различают виды закалки:

1. Полная закалка, с температурой нагрева на 30…50oС выше критической температуры Аc3:

Тн = Ас3 + (30..50)о С

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Сталь, нагретая выше линии GSE (рис. диаграмма состояния сплавов железа и углерода), переходит в состояние твердого раствора углерода в железе, имеющего решетку куба с центрированными гранями (у-железо). При быстром охлаждении в воде с этой температуры сталь становится очень твердой и хрупкой, т. е. получает полную закалку.

2. Неполная с температурой нагрева на 30…50oС выше критической температурыА1:

Тн = А1 + (30..50)о С

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита.

Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму.

Нагрев доэвтектоидной стали до температуры, лежащей между Ас1 и Ас3 (для заэвтектоидной стали между Ас1 и Асm), с последующим быстрым охлаждением называется неполной закалкой.

По температуре нагрева различают виды закалки:

1. Полная закалка, с температурой нагрева на 30…50oС выше критической температуры Аc3:

Тн = Ас3 + (30..50)о С

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Сталь, нагретая выше линии GSE (рис. диаграмма состояния сплавов железа и углерода), переходит в состояние твердого раствора углерода в железе, имеющего решетку куба с центрированными гранями (у-железо). При быстром охлаждении в воде с этой температуры сталь становится очень твердой и хрупкой, т. е. получает полную закалку.

2. Неполная с температурой нагрева на 30…50oС выше критической температурыА1:

Тн = А1 + (30..50)о С

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита.

Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму.

Нагрев доэвтектоидной стали до температуры, лежащей между Ас1 и Ас3 (для заэвтектоидной стали между Ас1 и Асm), с последующим быстрым охлаждением называется неполной закалкой.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание «носа» С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

— конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры — закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием — сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье «Технология закалки на бейнит».

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье «Обработка холодом стальных деталей»

Сталь 55 конструкционная углеродистая качественная

Заменители

- Сталь 50,

- сталь 60,

- сталь 50Г

Иностранные аналоги

Расшифровка

Цифра 55 обозначает, что среднее содержание углерода в стали составляет 0,55%.

Характеристики и назначение

Сталь марки 55 относится к нелегированным специальным конструкционным качественным углеродистым сталям обладает высокой прочностью и высокими упругими свойствами, применяется при изготовлении деталей после нормализации с отпуском и закалки с отпуском работающие на трение, например:

- Зубчатые колеса,

- прокатные валки,

- штоки,

- тяжелонагруженные валы,

- оси,

- бандажи,

- малонагруженные пружины и рессоры,

- лемехи,

- пальцы звеньев гусениц

- муфты сцепления коробок передач,

- корпуса форсунок

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,52-0,60 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,040 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 55 | 0,52-0,60 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Твердость HB (по Бриннелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 55 | 255 | 217 | 269 | 229 |

Применение стали 55 (ГОСТ 1050) для кислородной арматуры (по ГОСТ 12.2.052)

| Давление кислорода, МПа (кгс/см2), не более | В арматуре отключения КИП (DN ≤ 6) | ||||||||

| в запорной арматуре | в регулирующей арматуре | ||||||||

| при управлении | |||||||||

| местном | дистанционном | местном | дистанционном | ||||||

| корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора, шпиндель с запорным конусом ≥60° |

| 1,6 (16) | 0,6 (6) | 1,6 (16) | |||||||

ПРИМЕЧАНИЕ. Арматура из углеродистых сталей и чугунов с покрытием из органосиликатных материалов приравнивается к арматуре из нержавеющих сталей.

Термообработка

Мелкие детали из стали марки 55 (диаметром до 10-12мм) закаливают в масле с температуры 820-860 °С, более крупные детали — в воде с температурой 800-820 °С, отпуск производят при различной температуре в зависимости от требуемых механических свойств.

Пружины лебедок, вертлюгов, колонковых долот, клапанные пружины после закалки подвергают отпуску при температуре 300-380 °C.

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 | Mн |

| 725 | 755 | 750 | 690 | 320 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 380 | 650 | 13 | 35 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

| до 16 мм включ. | |||

| 550 | 800-950 | 12 | + |

| св. 16 до 40 мм включ. | |||

| 490 | 750-900 | 14 | + |

| св. 40 до 100 мм включ. | |||

| 420 | 700-850 | 15 | + |

ПРИМЕЧАНИЕ.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Механические свойства металлопродукции из стали марки 30 распространяются на металлопродукцию размером до 63 мм включ.

- Значения механических свойств приведены для металлопродукции круглого сечения. Для прямоугольных сечений диапазоны эквивалентных диаметров — в соответствии с приложением Б (ГОСТ 1050-2013).

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | ||||||||

| Нормализация | 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Закалка + отпуск | До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB |

| не менее | ||||||

| Закалка с 840 °С в воде; отпуск при 400 °С, охл. на воздухе | ||||||

| 20 | 870-990 | 1060-1210 | 7-8 | 43-52 | 54-67 | 341 |

| 40 | 640-740 | 900-1000 | 10-11 | 43-47 | 39-53 | 290 |

| 60 | 590-650 | 820-930 | 10-12 | 42-46 | 32-49 | 266 |

| Закалка с 840°С в воде; отпуск при 500°С, охл. на воздухе | ||||||

| 20 | 710-800 | 900-1000 | 10-12 | 53-59 | 59-98 | 285 |

| 40 | 550-610 | 820-900 | 12-14 | 45-52 | 49-69 | 264 |

| 60 | 510-570 | 750-850 | 13-14 | 43-52 | 39-59 | 239 |

| Нормализация при 830-860°С, охл. на воздухе; отпуск при 650-800°С, охл. с печью | ||||||

| До 100 | 325 | 650 | 12 | 35 | 29 | — |

| 101-300 | 315 | 630 | 11 | 28 | 25 | 170-229 |

| 301-500 | 305 | 610 | 10 | 25 | 25 | — |

| Нормализация при 880-860 °С, охл. на воздухе; отпуск при 550-600 °С, охл. на воздухе или с печью | ||||||

| До 1200 | Не определяются | 215-265 | ||||

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1620-2210 | 1720-2280 | 2-3 | 7-12 | 5-10 | 64 |

| 300 | 1350-1790 | 1500-1940 | 3-4 | 20-25 | 5-10 | 56 |

| 400 | 1100-1380 | 1260-1590 | 4-5 | 31-36 | 19-49 | 47 |

| 500 | 820-1000 | 970-1120 | 7 | 41-45 | 39-78 | 40 |

| 600 | 600-700 | 800-890 | 10-11 | 51-54 | 69-108 | 30 |

ПРИМЕЧАНИЕ. Закалка с 840 °С в масле.

Ударная вязкость KCU

| Состояние поставки | КСU, Дж/см2 при температуре, °С | ||

| +20 | -20 | -50 | |

| Горячекатаное | 26 | 18 | 13 |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа | n |

| Закалка с 790 °С в воде; отпуск при 650 °С, охл. на воздухе | 377 | 219 | 106 |

Технологические свойства

Температура ковки, °С: начала 1240, конца 800. Сечения до 400 мм охлаждаются на воздухе.

Свариваемость — не применяется для сварных конструкций. КТС с последующей термообработкой.

Обрабатываемость резанием — Kv тв.спл. = 1 и Kv б.ст. = 0,65 в нормализованном состоянии при НВ 212-225.

Флокеночувствительность — малочувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость

Полоса прокаливаемости стали 55 после закалки с 850 °С приведена на рис. 5. 70 — Расстояние от охлаждаемого торца, мм Рис. 5. Полоса прокаливаемости стали 55

Критический диаметр d

| Количество мартенсита, % | d, мм. после закалки | |

| в воде | в масле | |

| 50 | 16-28 | 9-16 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лента ГОСТ 2284-79. Полоса ГОСТ 103-76, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

- Валки ОСТ 24.013.21-85, ГОСТ 5399-69, ОСТ 24.013.04-83.

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь | 20 °C |

| 55 | 7280 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 55 | 11,0 | 11,9 | 12,7 | 13,4 | 14,0 | 14,5 | 14,8 | 12,5 | 13,5 | 14,4 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | |||||

| 55 | — | 68 | 55 | — | 36 | 32 | ||||

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 °C | ||||||||||

| 55 | 210 | |||||||||

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | ||||||

| 55 | 479 | 487 | — | 525 | 571 | |||||

Узнать еще

Сталь 25ХГТ конструкционная легированная…

Сталь 34ХН3М конструкционная легированная…

Углеродистая сталь марки СтЗпс — обыкновенного кач…

Сталь ШХ15ГС подшипниковая

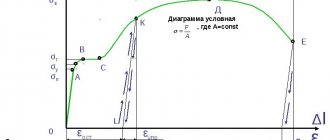

Зависимость твердости мартенсита от содержания углерода

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

График зависимости твердости мартенсита от содержания углерода

Растворитель для алкидной эмали — https://www.dcpt.ru