Маркировка металла: технология, оборудование, цена, расходные материалы

Маркировка – это нанесение определенной информации на объект для идентификации его в последующем использовании. Из определения не сложно догадаться, что нанесение маркировки на металл тоже немаловажно, ведь современное промышленное производство немыслимо без строгого учета всех единиц изделий. Весь последующий контроль над деталями совершается именно за счет определенного знака. Маркировка для изготовителя является еще одним способом положительной саморекламы, а для покупателя – это верный знак качества.

Нанесенная маркировка на металл несет в себе такие функции:

– идентифицирующая (позволяет распознать и выделить конкретную деталь);

– информационная (несет определенную информацию о детали);

– эмоциональная (работает как элемент рекламы, используется в редких случаях).

Способы нанесения маркировки:

– Дополнительный

. Наносится на бирки, штампы, ярлыки, наклейки и другие носители информации.

– Прямой.

Маркировка наносится непосредственно на товар в виде штрих-кода, букв или цифр, изображений. Осуществляется методом лазерной гравировки и маркировки металла.

В металлургии используется прямой способ нанесения маркировки, так как этикетки и ярлыки могут потеряться, перемешаться, порваться, или стереться, а нанесения лазерной гравировкой и маркировкой металла не поддаются влиянию никаким внешним факторам.

К маркировке металлической продукции относятся крайне серьезно и ответственно. Дело в том, что при построении и сборке любого механизма порядок и точность невозможен без специальных знаков, несущих конкретную информацию. С года в год техника изготовления детали, ее конструкция, могут меняться как в плане качества, так и в плане особенности конструкции. Поэтому в таких случаях для ремонта старой техники подойдут только детали со «старой» маркировкой, а для современных – с «новой». Кроме этого, на маркировке есть дополнительная информация об изменениях в конструкции или технологии ее изготовления, сроке гарантии, материале.

Технологии маркировки металла:

Технологий маркировки металла есть несколько основных видов:

Каждая из них имеет свою специфику в нанесении и использовании.

Как осуществляется лазерная маркировка?

Технология маркировки металла лазерным методом имеет свою специфику. Бесконтактным способом (не дотрагиваясь до поверхности металлического изделия) снимается верхний слой детали. Это дает гарантию на неопределенный срок службы маркировки, так как она не доступна никаким возможным внешним повреждениям. Если материал очень хрупкий (стекло или пластик), то таким методом нанесения маркировки вы предохраняете его от деформации. Затем с помощью лазерного маркиратора на подготовленную поверхность металлического изделия наносится информация: серийный номер, логотип фирмы-изготовителя, штрих-код и номер партии. Она читабельна, не стирается и несет в себе рекомендации о хранении и использовании, а также продажи деталей. Лазерную маркировку не возможно удалить ни физическим, ни химическим путем, что уже говорит о ее высоком качестве.

Главное преимущество лазерной маркировки в том, что ей поддаются практически все материалы: дерево, стекло, пластик, металлические изделия или кожа – достаточно определить правильную длину лазерного луча.

Вне зависимости от вида металла или их сплавов, лазерная маркировка может проводиться на любом этапе изготовления детали, без особых условий и требований.

Если расходные материалы для маркировки металла разными способами характеризируются высокой стоимостью, а сам процесс маркировки занимает достаточное количество времени, то лазерная маркировка отличается тем, что она не нуждается в больших дополнительных затратах и делается очень быстро.

Преимущества лазерной маркировки металла:

– лазерная маркировка осуществляется методом компьютерного моделирования;

– маркировке поддаются изделия любых параметров и практически из любого материала;

– за счет быстрого нанесения, лазерная маркировка не влияет на уровень работы предприятия;

– информация наносится очень четко, ее невозможно изменить или стереть;

– на лазерную маркировку нужны небольшие энергозатраты;

– маркировку можно осуществить на любой неровной поверхности в самых труднодоступных местах;

– подделка изделия исключается;

– лазерная маркировка не поддается испытаниям времени.

Для чего нужна качественная маркировка металла?

Кроме ведения учета на предприятии, маркировка нужна и для покупателя. Читая информацию на детали, он может определиться, что именно ему подойдет. Несомненно, если маркировка была проведена не очень качественно, или основную информацию о товаре прочитать невозможно – покупатель не захочет иметь дело с такими деталями и откажется их приобретать на свой страх и риск.

С лазерной маркировкой такое не случится. Она отличается своим отменным качеством, хорошо прописанными буквами и цифрами. Ее невозможно подделать, она не поддается исправлению. Это становится залогом гарантии того, что деталь была произведена на заводе. Реализатор и покупатель могут быть уверенными в своем выборе.

Какое используется оборудование для маркировки металла ?

Промышленная маркировка металла в наше время широко производится с помощью лазера. При производстве больших партий продукции очень важно вести учет всех элементов, и не пропустить ничего. Для этого случая лазер подходит как никогда удачно. Чтобы осуществить все вышеупомянутые процессы, и нужно использование оборудования для маркировки металла. Оборудование может состоять из определенного готового комплекта, который состоит из:

– компьютера для управления процессом;

– систем передачи и контроля;

Или же оборудование маркировки металла может состоять из ручного маркиратора, а также быть внедренным в производственную линию. Можно использовать маркираторы на станине, которые подразумеваются как отдельное рабочее место для маркировщика.

В любом случае, промышленную маркировку металла осуществляют серьезные производители, которые готовы нести ответственность за свой товар и предоставляют покупателю всю информацию, которая может ему понадобиться.

Что делать, если маркировку к металлу нужно прикрепить?

Для крепления маркировки к металлу используют специальные бирки. Металлическую пластину или ленту покрывают специальной керамической краской, и уже на нее с помощью лазера наносится маркировочный ряд.

Если маркировка нанесена на отдельные таблички, то крепление маркировки к металлу осуществляется с помощью саморезов или шурупов. Такой метод уместен только в случае, если внедрение в изделие не принесет ему вреда, не повлияет на качество и размеры его позволяют проделать такие манипуляции. В противном случае таблички можно прикрепить с помощью сварки.

Если маркировка по технологии должна проводиться только на горячем металле, то, естественно, вручную бирку закрепить не удастся. В таком случае применяется агрегат автоматического крепления, состоящий из таких узлов:

– установка для изготовления бирок;

– манипулятор (производит доставку бирки к месту назначения);

– автоматический сварочный аппарат;

– терминал оператора, где размещен пульт управления.

Если использовать для маркировки таблички, то их использование возможно на любом типе материала и вне зависимости от особенностей поверхности. Такие таблички не поддаются влиянию внешних факторов. Информация размещена на видном месте, ее легко прочитать.

Использование расходных материалов для маркировки металла

Что касается расходных материалов, то цена на них и количество зависит от выбранного вами типа маркировки. Как уже было упомянуто, наименьшее количество расходных материалов для маркировки металла нужно для лазерного типа маркировки, достаточно только иметь соответствующее оборудование. Для других типов маркировки необходим ряд расходных материалов – ознакомиться с ними можно при покупке маркиратора или изучении условий его использования.

Основные расходные материалы:

– твердоплавная игла для нанесения маркировки (игла используется непосредственно для нанесения гравировки, при соприкосновении с металлом стирается и поддается изменениям);

– пружина (возвращает на место иглу, приходит в негодность после использования 2-3 игл);

– жидкая смазка (нужна для продления срока службы всего механизма методом регулярного смазывания его деталей);

– удлиненные маркировочные иглы (используются в том случае, если стандартная длина иглы слишком коротка).

Цены на маркировку металла

Когда проводится на заказ маркировка металла, цены на нее могут очень отличаться. Все зависит от финансовых затрат на дополнительные материалы. Например, при лазерной маркировке не нужно тратить денег ни на что, кроме электроэнергии – все процессы осуществляются автоматизировано и без использования дополнительного оборудования.

Для крепленой маркировки метала, цена будет отличаться, так как в стоимость входят таблички, шурупы и краска.

Качественная маркировка – не значит дорогое нанесение. Цена зависит от типа маркировки.

Таким образом, можно сделать вывод, что при любом изготовлении металлических изделий использование маркировки обязательно, так как это является залогом качества. Она несет покупателю и производителю всю необходимую информацию.

Электрохимическая маркировка металла своими руками

Elvert Barnes, flickr.com CC BY

Надписи на металле – неплохой способ сделать уникальный подарок или пометить ценную вещь. Существует не так уж много способов сделать четкую и нестираемую надпись или рисунок. Один из них – электрохимическая гравировка…

Нанести на металл надписи или рисунки можно несколькими способами:

Электрохимическая гравировка – что понадобится?

Электрохимическая гравировка металла по трафарету делается методом лазерно-утюжной технологии, хорошо знакомой радиолюбителям. Также можно сделать трафарет и вручную, если художественные навыки позволяют.

Для гравировки металла потребуются простые и доступные материалы и оборудование:

Электрохимическая гравировка – описание процесса

В качестве примера рассмотрим нанесение личного клейма на лезвие ножа. В принципе наносить надписи и рисунки можно на любые более-менее ровные, желательно полированные металлические предметы. Не страшно, если поверхность будет слегка выпуклой или вогнутой. Совершенно непригодны для электрохимической гравировки по трафарету предметы с тисненой или иным образом текстурированной поверхностью.

Надпись или рисунок, которые необходимо нанести на металл, подготавливаются в любом графическом или текстовом редакторе, позволяющем вывести результат на печать. Учтите, что окончательный результат нужно зеркально преобразовать, чтобы впоследствии получить правильное изображение.

Изображение распечатывается на лазерном принтере. Струйный принтер для лазерно-утюжного метода совершенно непригоден.

Тонкую глянцевую бумагу (хорошо подходит бумага от различных каталогов косметики) можно просто заправить в принтер, имеющиеся на листе типографские рисунки и текст значения не имеют. Также сразу можно печатать и на глянцевой стороне подложки от самоклеющейся пленки. В настройках принтера нужно отменить режим экономии тонера (если он включен) и установить максимальную яркость («черноту») изображения.

К сожалению, мне удалось достать только небольшой кусочек подложки от пленки, которую принтер захватить не мог. Поэтому пришлось прикрепить этот кусочек к обычному листу офисной бумаги обрезками той же пленки.

У меня принтер благополучно прожевал этот бутерброд и даже все удачно распечатал, но повторять эксперимент не советую. Было такое чувство, что еще бы немного – и пленка бы поплавилась и осталась внутри принтера.

После печати надпись аккуратно вырезается. При этом ни в коем случае нельзя касаться рисунка пальцами, лучше надеть хлопчатобумажные перчатки.

Металлическая поверхность предмета (ножа) тщательно очищается от загрязнений и обезжиривается спиртом или ацетоном. После этого рабочий участок также нельзя трогать пальцами.

Трафарет накладывается в нужное место. Если есть сомнение, что сможете удержать его от сдвига на горячем ноже – приготовьте пинцет или что-то подобное.

Теперь трафарет вместе с ножом хорошо разогревается утюгом. Температура и время нагрева сильно зависят от свойств конкретного тонера и предмета, на который наносится надпись, поэтому подбирать придется опытным путем. Начать можно с максимальной температуры и 1-2 минут.

Если поверхность не совсем плоская, то после нагрева утюгом можно пройтись ватным диском или ватно-марлевым тампоном, приминая трафарет к поверхности металла по всей площади. Во время всего процесса нельзя смещать трафарет по ножу!

После остывания бумагу можно удалить. Подложка от самоклеющейся пленки отходит без всяких проблем, а вот просто глянцевую бумагу нужно отмочить несколько минут в теплой воде.

Теперь нужно оценить качество полученного рисунка. Если некоторые места не перевелись на металл, то температура нагрева или давление были недостаточны. Слишком высокая температура приведет к тому, что тонкие линии тонера расплывутся и потеряют четкость. При крупном браке рисунок смывается ацетоном и операция повторяется.

Мелкие огрехи можно подправить – недостающее дорисовать лаком для ногтей, а расплывшиеся линии подправить скальпелем или бритвой. Также желательно покрыть лаком для ногтей большие покрытые тонером участки рисунка – незаметные глазу поры в тонере могут испортить весь эффект. Здесь спешить не нужно, готовую гравировку уже не исправить.

При наличии художественных способностей можно обойтись и вообще без тонера. Для этого всю поверхность металла покрывают лаком и наносят надпись или рисунок, удаляя лак в нужных местах подходящим инструментом.

Если все в порядке, то можно приступать к травлению. Для этого вокруг рисунка следует устроить небольшой бортик из пластилина. Я для надежности обклеил прилегающие участки лезвия ножа скотчем, чтобы случайно не попортить.

В получившийся бассейн заливается солевой раствор. Плюсовой вывод источника тока присоединяется к ножу, а минусовой просто опускается в раствор так, чтобы не касаться поверхности ножа.

Осторожно! При прикосновении проводом к поверхности металла произойдет короткое замыкание! Если источник тока мощный (аккумулятор), возможно сильное искрение, разбрызгивание раствора, нагрев и воспламенение проводов.

Для предотвращения короткого замыкания минусовой провод лучше обернуть ватой, хорошенько промочив ее в солевом растворе.

Время гравировки зависит от мощности источника тока. Если раствор чернеет и пенится, то все в порядке. Через 20-30 секунд нужно слить раствор и оценить результат. При необходимости в ванночку наливается свежий солевой раствор и процесс продолжается. Слишком длительное травление приведет к тому, что рисунок потеряет четкость, а близко расположенные линии могут слиться.

Если результат удовлетворительный, то скотч и пластилин снимаются, а тонер удаляется ацетоном. Результат работы виден на фотографии. На все ушло около часа.

При нанесении трафарета я немного схалтурил и не обвел рисунок лаком, за что и поплатился – в некоторых местах раствор проник под тонер и протравил участки, которые не должны были травиться.

Источник

Понятие маркировка

Маркировка – это нанесение на изделие, характеризующих его знаков.

Способы нанесения надписей на металле

Сюда можно отнести:

- наименование,

- параметры,

- номер партии,

- фирменный логотип,

- знак качества

Надпись должна быть четкой, лаконичной, долговечной. Рассмотрим некоторые способы нанесения надписей на металлические изделия.

Методы нанесения надписи

Способы клеймления могут быть разными:

- Механические

- Химические

- Электрические

- Фотохимические

- Электрохимические

Как выбрать метод маркировки? Обычно конструктор выбирает, сопоставляя некоторые параметры изделия. А именно: конфигурацию изделия, размер, материал,твердость поверхности, объем производства, требование эстетики, характер наносимой маркировки, ее постоянство, степень механизации и автоматизации производства.

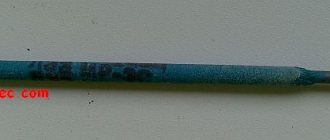

Электроискровой карандаш

Сегодня можно встретить несколько названий: электрокарандаш, электроискровое перо, электомаркер.

Электроискровой карандаш

С помощью электромаркера надписи наносят на гладкую поверхность металла.

Данный способ выбирают в тех случаях, когда ударно-точечный метод не подходит, клейма неудобны, лазерное нанесение слишком дорого или нецелесообразно.

Восновном маркировочный карандаш применяют для металлических узлов и деталей, где не допускается выпучивание поверхности от маркировки.

Часто его используют, как средство корректировки и исправления маркировки на ровной или относительно ровной металлической поверхности. Вид и сплав металла может быть различный.

Ударно-точечная маркировка

Ударно-точечный метод применяется для нанесения гравировки на изделиях из мягких металлов. Например такие как латунь, бронза, арматура. Также можно заказать нанесение маркировки на металл для каких-то штучных изделий.

Рекомендуется применять для металлических сборочных единиц (узлов) и деталей, кроме тонкостенных.

Ударно-точечная маркировка

- С помощью данного оборудования можно наносить маркировку на любую поверхность.

- Часто данный метод используют на производстве труб и других конструкций из металла.

- Основное достоинство этого способа высокая скорость работы, отсутствие в расходных материалах.

- Маркировка получается четкой. Обладает высокой стойкостью и долговечностью.

Механическая гравировка

Одним и самых простых, но при этом трудозатратных и требовательных к электрической энергии, методов нанесения гравировки по металлу является фрезерование.

Фрезерная маркировка по металлу

С помощью такого метода получается красивое профильное изображение, надпись или логотип. За счет изменения глубины резания металла можно получить объемные изображения и логотипы.

Естественно, для такой процедуры требуется мощный станок с надежной механикой, которая будет выдерживать создаваемые в процессе нанесения маркировки нагрузки. Конечно, она во многом зависит от глубины проникновения в металл.

С помощью качественных станков для гравировки по металлу можно наносить рисунки и логотипы разного вида. Точность и деталировка зависит от вида инструмента для гравировки. Часто используются фрезы с твердосплавными пластинами, с помощью которых можно наносить рисунки высокого качества. Как правило, механическая гравировка по металлу применяется только на изделиях с толстыми стенками.

Ударно-точечная маркировка

Кроме фрезерной обработки, также применяются другие виды механической гравировки – иглоударная маркировка, ее также называют ударно-точечная. Технология заключается в нанесении рисунков или логотипов при помощи специального ударного маркиратора. Он представляет собой станок, который имеет подвижную головку с установленным в ней инструментом точечного воздействия на поверхность металла. С каждым ударом на ней образуется вмятина определенного размера, а совокупность формирует большое и объемное изображение. С одной стороны, получается вмятина, а с другой – выступ.

Ударно-точечный маркиратор применяется для нанесения гравировки на изделиях из мягких металлов. В частности, к таковым относятся латунные, бронзовые фитинги, арматура. Также можно заказать нанесение маркировки на металл для каких-то штучных изделий. Наряду со стационарными моделями используются портативные маркираторы. С помощью мобильного маркиратора можно выполнять ручную маркировку на больших изделиях, которые невозможно установить на станок. Для предприятий со средне- и мелкосерийным выпуском продукции. Стоимость такого оборудования невысокая. Для мелких деталей с конвейера можно приобрести стационарную модель для клеймения металла.

Также ручным способом можно наносить маркировку при помощи виброкарандаша – это уменьшенная модель портативного аппарата для маркировки. Его можно использовать для нанесения маркировок на изделиях из тонких металлов. Может использоваться в качестве индивидуального инструмента для гравировки по металлу.

Лазерная маркировка

Этот способ маркировки представлен различными устройствами. Возможны следующие маркировщики:

- Газовые лазерные

- Твердотельные

- Оптоволоконные маркираторы по металлу и пластику

- Лазеры для деликатной маркировки электроники

- Ультрафиолетовые для продукции в приборостроении

- Двухголовые устройства, обеспечивающие двойную эффективность

На многих крупных предприятиях в машиностроении, авиастроении, приборостроении отдают предпочтение именно этому методу маркировки.

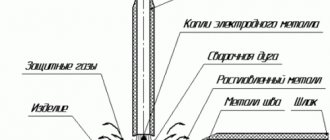

Электрохимические методы нанесения маркировки на металл

На ряду с механической, также используется электрохимическая маркировка – это технология нанесения изображений, логотипов, буквенно-цифровой информации при помощи электрического тока и кислоты.

Электрохимическая маркировка

Принцип действия состоит в следующем. Блок питания через электрод подает электрический ток на деталь. Ток, проходя через смоченные в электролите материал и специальный диэлектрический трафарет для маркировки, оставляет вытравленный след в пустом месте. Нужно следить, чтобы трафарет, при этом, плотно прилегал к поверхности маркируемой детали.

Электролит для электрохимической маркировки представляет собой солевой раствор, который ускоряет процесс передачи заряженных электронов между потенциалами.

Эффективным напряжением для протекания реакции травления является предел от 3 до 15 В. Особенность данного метода нанесения маркировки на металл заключается в том, что границы получаются в некоторой степени нечеткими. Поэтому логотип и детали на нем должны быть достаточно крупными.

Маркировка электрохимическим способом. Установка ЭХМ-2 для маркирования электрохимическим способом.

Электрохимический способ маркировки позволяет с помощью дешевых и безвредных электролитов производить маркировку изделий, в том числе и тонкостенных, из материалов любой твердости.

Электрохимическое маркирование заключается в растворении металла при прохождении электрического тока от электрода (клейма) к изделию через слой электролита непосредственно или через смоченную электролитом прокладку с наложенным диэлектрическим трафаретом.

В случае применения трафаретов получить четкие границы индексов довольно трудно, поэтому шире применяют бестрафаретный способ маркирования, для которого характерны высокая производительность, простота оборудования и оснастки, высокие качества маркировки и отсутствие износа клейм. При такой маркировке не создаются концентраторы напряжений, что позволяет клеймить изделия (детали) из тонкого листа, ажурные детали и детали, подверженные знакопеременным нагрузкам, где не допускается геометрическое и структурное изменение поверхности.

В процессе работы клеймо загрязняется продуктами обработки, поэтому через 30-50 отпечатков его протирают влажной салфеткой. Для электрохимического маркирования применяют ряд специальных приборов.

На рис. 10 изображен прибор, работающий от сети переменного тока напряжением 36 В. Он смонтирован в корпусе, разделенном перегородкой на две части. В левой части расположены клейма, штемпельные подушки, флаконы с электролитом, электрошнур и др., в правой части смонтирована электрическая часть прибора.

Рис. 10. Прибор для электрохимического маркирования:

На панели расположены органы управления: тумблера включения сети и электрического напряжения на клеймо, контрольные лампы сети и рабочего напряжения на клейме, предохранитель, переключатель напряжения (от 3 до 15 В), переключатель машинного времени (от 0,15 до 2 с). В нижней части корпуса размещена выдвижная пластина, служащая анодом при маркировании. Масса прибора около 4 кг.

Другой разновидностью прибора для бестрафаретного электрохимического маркирования является установка ЭХМ-2 (рис. 11). Электросхема установки обеспечивает полуавтоматическое управление клеймением.

Рис. 11. Установка ЭХМ-2 для маркирования электрохимическим способом:

Установка позволяет маркировать изделия из нержавеющих и жаропрочных сталей, бронз, латуней и других материалов.

Установка снабжена ручным штемпелем, позволяющим маркировать изделия любых габаритов. На рис. 12 приведены виды маркировки изделий, полученные на установке ЭХМ-2.

Рис. 12. Образцы замаркированных на ЭХМ-2 изделий

В качестве электрода-инструмента применяется шрифт из типографского сплава (гарта), отлитый на строкоотливной машине. Полученное клеймо заливается пластмассой и обрабатывается до вскрытия гарта. Инструмент практически не изнашивается и может использоваться многократно.

Электрод выбирают исходя из требования получения устойчивого и отличного от цвета основного металла окисла. Для маркировки инструментальных сталей этим условиям соответствует электролит, в котором в качестве окислителя содержится нитрат натрия. Может также использоваться нитрат калия, однако его растворимость хуже. Под воздействием ионов NO 3 происходит окисление железа до образования окисла железа FeO черного цвета. Этот окисел, стойкий к действию щелочей и кислот, образует четкое клеймо. Для предотвращения возможности образования осадка Fe(OH) бурого цвета в электролит вводится небольшое количество (4-10%) сегнетовой соли.

Добавление чрезмерного количества сегнетовой соли приводит, однако, к уменьшению интенсивности окраски клейма.

Рис. 13. Номограмма для определения состава электролита

При электрохимическом клеймении используются в основном следующие виды знаков: типографский шрифт, отлитый на линотипе, знаки, полученные протягиванием через фильеру, аналогичные применяемым при электроискровом способе, и комбинированные знаки, сочетающие типографский шрифт с обрамлением различной формы, выполненным посредством протягивания через фильеру. Возможно применение металлических знаков, изготовляемых выдавливанием.

Для маркировки используются как одиночные, так и групповые клейма, состоящие из знаков, расположенных в одну или несколько строк. Одиночные клейма содержат знак и обрамление (если оно необходимо), прикрепляемые к державке, выполненной из латуни. В державке имеется гнездо под штекер. Наружная ее часть изолируется полихлорвиниловой трубкой или другим изолятором.

Знак прикрепляется к утолщенной части державки при помощи соединения типа «ласточкин хвост» с последующим кернением или пайкой легкоплавкими припоями (например, ПОС-61), или приклеиванием токопроводящей эмалью (например, типа ХС-928).

Широко используют способ крепления знаков токо-проводящей эмалью, осуществляемый следующим образом: основание державки и знака очищают от загрязнения, например наждачной бумагой, затем склеиваемые поверхности обдувают сухим воздухом и обезжиривают бензином, после чего сушат на воздухе в течение 10-15 мин. Далее на склеиваемые поверхности наносят первый слой эмали и сушат при температуре 15-35°С в течение 1 ч. После нанесения на склеиваемые поверхности второго слоя эмали знак прижимают к державке, и клеймо сушится на воздухе в течение 72 ч.

Следующим этапом является заливка знаков быстротвердеющей пластмассой типа стиракрила или эпоксидного клея (на основе смол ЭД-5, ЭД-6). Заливка знаков производится в специальные формы, размер и конфигурация которых зависят от размеров клейма. Форма состоит из стальной шлифованной пластинки, к которой двумя винтами крепится рамка из оргстекла. Внутренний контур рамки выполнен с уклоном 65°, благодаря чему облегчается съем клейма после затвердевания. По всему внутреннему контуру окна рамки и пластинки горячим способом наносится тонкий слой парафина, служащий для предохранения от прилипания пластмассы к стенкам формы.

После затвердевания пластмассы (стиракрила в течение 6-8 ч, а эпоксидного клея-20-24 ч) клеймо вынимается из формы. Необходимо следить, чтобы после заливки пластмасса ровным слоем (без каких-либо выемок, пор, волосовин и т.п.) заполнила все углубления знаков по периметру слоем 2-3 мм. В случае образования указанных дефектов ухудшается локальность маркировки и четкость отпечатка, затем изоляционный трафарет шлифуется до обнажения знаков, при этом отклонение от плоскостности не должно превышать 0,02 мм.

В случае образования пористости или выкрашивания клейма для его восстановления на поврежденное место наносят несколько слоев лака ЭП-51, стиракрила или жидкой эпоксидной смолы и после высыхания зачищают, не трогая материала знаков.

Так как при электрохимическом маркировании клеймо отделено от детали тонким слоем электролита, толщина которого зависит от усилия прижима клейма к детали, то не исключается возможность короткого замыкания, поэтому процесс маркировки зависит от навыков оператора. В целях предохранения от преждевременного разрушения клейма при коротком замыкании на изолирующем трафарете по периметру наружного контура знаков образуют местные выпуклости путем накалывания его острием иглы на глубину 0,2-0,3 мм. Это обеспечивает гарантированный межэлектродный зазор 0,01-0,05 мм.

Источник

Каплеструйная маркировка металла

С помощью каплеструйной маркировки металла можно наносить различные изображения и буквенные обозначения на сталь плоской или цилиндрической формы.

Особенность такого метода заключается в том, что можно наносить цветную маркировку с применением пигментов любого оттенка. В продаже имеется оборудование с двумя головками, благодаря чему можно выполнять сложные визуализации.

Калеструйная маркировка

Данный метод напоминает работу струйного принтера на бумаге, только выполняется печать на металле.

Маркируется продукция, которая реализуется в стальных флакончиках и небольших емкостях. Маркировка выполняется на донышке или на горлышке изделия. Имеются портативные и стационарные каплеструйные принтеры для маркировки.

Данное оборудование чаще применяется на производстве. Промышленная гравировка отличается высокой производительностью. Идеально подходит для применения на конвейере без остановки технологического процесса.

Как правило, штампуется штрихкод и набор определенных цифровых данных.

Хотя качество и четкость контуров невысокая, но для считывания штрихкодов достаточная.

В данной статье мы рассмотрели далеко не все способы маркировки по металлу.

Рекомендуем к просмотру:

Цветная маркировка резисторов: определение…- Как и чем заряжать li-ion (Li-po) аккумулятор?…

Онлайн-калькулятор маркировки цветных резисторов- Как лучше всего соединить медный и алюминиевый…

Шелкография

Кроме вышеописанных, также применяется такой метод маркировки изделий из металла, как шелкография. Применяется она в основном на плоских деталях, различных корпусах устройств и при изготовлении шильдиков. Выполнять печать можно поверх уже имеющейся краски, потому что суть заключается в наложении дополнительного слоя. Шелкография, как в случае с бумагой, может выполняться одноцветной или в несколько оттенков, при этом получается качественное многоцветное изображение. Процесс выполняется в несколько проходов.

Для выполнения шелкографической печати используется два вида красок, которые выбираются в зависимости от исходного вида детали. Отличие состоит в том, что для неокрашенного металла требуется создать адгезионный слой. Для этого используется специальная краска с двумя компонентами. Данный расходный материал обладает высокой устойчивостью к внешним факторам и выгоранию на солнце, поэтому широко применяется для маркирования продукции, которая используется на улице. Краска устойчива к механическим воздействиям, поэтому сохранится на поверхности изделия очень долго.

Маркировка изделий из металла

Практически ни одно современное производство не может обойтись без маркировки выпускаемой продукции. Необходимость в ней объясняется не только требованиями законодательства (зачастую довольно строгими), но и удобством работы. Металла это касается даже в большей степени, чем многой другой продукции, поскольку на глаз различить ту или иную марку стали порой бывает практически невозможно. Кроме того, нанесение информации на собственные изделия облегчает ведение учета на предприятии. В нашей сегодняшней статье мы расскажем, какими способами размещаются необходимые данные на продукции из металла. И немного подробнее остановимся на лазерной технологии их нанесения.

Функции маркировки по металлу

1. Информационная. Это её основная функция. Благодаря нанесенным на данным, потребитель может понять, из какого материала изготовлено изделие, и какими свойствами оно обладает.

2. Идентификационная. Позволяет распознать конкретный товар и выделить его среди других.

3. Эмоциональная и мотивационная. Красивая маркировка может послужить дополнительным стимулом к приобретению товара. В свою очередь, небрежно или неразборчиво нанесенные данные могут заставить покупателя задуматься, стоит ли ему связываться с данным производителем.

Технологии и способы нанесения данных

Выделяют 2 способа нанесения – прямой и дополнительный. В случае с последним информация размещается на бирке, ярлычке, наклейке или каком-то другом предмете, который прикрепляют к изделию. В металлургической отрасли этот способ не пользуется популярностью, поскольку ярлычки и этикетки легко могут оторваться или перемешаться при транспортировке.

Основной способ нанесения — прямой. То есть, размещение непосредственно на товаре. Рассмотрим несколько технологий такой маркировки.

1. Термотрансферная печать. Для этого способа используются специальные термотрансферные ленты, красочный слой с которых под воздействием высокой температуры переносится на металл. Метод не пользуется большой популярностью из-за большого количества расходного материала и меньшей надежности маркировки, по сравнению с другими технологиями.

2. Ударно-точечная. При помощи иглоударного принтера на поверхности изделия набивается большое количество точек. Этим способом легко наносится как буквенно-цифровая информация, так и 2D штрих-коды, которые позднее считываются с помощью сканера DPM-кодов.

Подобная маркировка пользуется большой популярностью у многих производителей, поскольку не требует большого количества расходных материалов (ресурс одного вольфрамо-карбидного пуансона составляет несколько миллионов ударов) и является весьма износостойкой. Поверх маркировки даже наносится красочный слой без ущерба для читаемости информации.

3. Электрохимическая. Данные наносятся по трафарету под воздействием заряда электрического тока. В результате реакции меняется цвет или даже рельеф поверхности, формируя необходимые буквы и цифры.

4. Штампование (клеймение). Осуществляется при помощи заранее изготовленного штампа на механическом прессе, который делает оттиск с необходимой информацией. В стандартный набор клейм входят буквы и цифры. С технологической точки зрения это самый бюджетный и простой метод.

5. Каплеструйная. Бесконтактный способ нанесения данных. Часто применяется в случаях, если изделие небольшого размера и другие технологии нанесения данных могут его деформировать. Информация наносится каплями чернил.

6. Прочерчивание. Осуществляется при помощи плотно прижатой к поверхности металла иглы, которая прочерчивает на его поверхности борозды. Технология применяется в качестве альтернативы ударно-точечной маркировке. Игла в меньшей степени деформирует поверхность и в процессе работы производится заметно меньше шума.

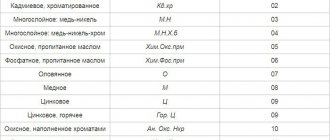

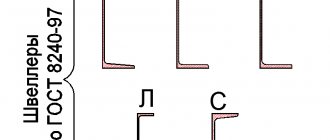

Приложение 1 (рекомендуемое). ОБОЗНАЧЕНИЯ СОДЕРЖАНИЯ И СПОСОБОВ НАНЕСЕНИЯ МАРКИРОВКИ И КЛЕЙМ

ОБОЗНАЧЕНИЯ СОДЕРЖАНИЯ И СПОСОБОВ НАНЕСЕНИЯ МАРКИРОВКИ И КЛЕЙМ

Таблица 1

| Обозначение |

| Товарный знак, наименование предприятия-изготовителя |

| Индекс изделия |

| Обозначение изделия по основному конструкторскому документу |

| Заводской номер изделия* |

| Марка материала |

| Номер плавки, порядковый номер в плавке |

| Технические данные |

| Группа селективности |

| Знаки полярности, направления вращения, направления потока среды и др. данные, необходимые для монтажа |

| Дата изготовления |

| Цена изделия |

________________ * Под номером изделия понимается также номер партии или серии.

Таблица 2

| Обозначение |

| Испытания (контроль): механические, гидравлические, пневматические, электрические, на твердость и др. |

| Окончательная приемка |

3. Способы нанесения маркировки или клейма указывают буквенными обозначениями, приведенными в табл.3.

Таблица 3

| Способ нанесения маркировки или клейма | Обозначение |

| Ударный | |

| Гравированием | |

| Травлением | |

| Краской | |

| Литьем или давлением (прессованием, штамповкой и т.п.) |

Примечание. Если маркировка или клеймо могут быть нанесены любым способом, то способ нанесения не указывают.

4. Обозначения и способы нанесения маркировки и клейма указывают на наклонном участке линии-выноски.

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений заводского номера изделия ударным способом и клейма окончательной приемки краской при наличии в технических условиях на изделие всех данных о маркировании и клеймении приведен на черт.1.

При этом в технических требованиях чертежа делают запись по типу: «3. Маркировать и клеймить по ТУ…».

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений марки материала — краской, обозначения изделия, заводского номера его и товарного знака — литейным способом, при необходимости указания на чертеже отсутствующих в технических условиях данных о месте, способе нанесения и шрифте маркировки, приведен на черт.2.

При этом в технических требованиях чертежа делают запись по типу:

а) если маркировки выполняются разным шрифтом, —

«5. Маркировать по ТУ…, Чл — шрифтом… ГОСТ… Нл — шрифтом… ГОСТ…».

«6. Маркировать по ТУ… шрифтом… ГОСТ… «:

б) если маркировки выполняются одним шрифтом, —

«4. Маркировать по ТУ… шрифтом… ГОСТ… «.

ПРИЛОЖЕНИЕ 1. (Введено дополнительно, Изм. N 1).

Лазерная маркировка металла. Преимущества и недостатки

Лазерная технология является самым передовым и надежным способом нанесения информации на металл. Такая маркировка имеет неопределенный срок службы, поскольку она не подвержена никаким физическим или химическим воздействиям. Она может применяться по отношению к любому сплаву без каких-то дополнительных условий. Кроме того, явным плюсом лазерной технологии является высокая скорость работы, не оказывающая влияния на уровень работы предприятия. Она не требует больших энергозатрат, не нуждается в расходных материалах и позволяет наносить необходимую информацию даже в труднодоступных местах, которые недосягаемы для других методов маркировки. Все, что нужно для ее осуществления, — это компьютер с системой передачи данных и контроля и непосредственно лазер.

Единственным недостатком лазерной маркировки является нагревание поверхности в процессе нанесения маркировки. Прежде чем отправлять продукцию на склад после нанесения данных некоторое время приходится ждать, пока она остынет.

Лазерная гравировка

Лазерная гравировка – самый распространенный способ маркировки металлических деталей. С появлением лазера возможности человека существенно расширились. С его помощью можно наносить как тонкие надписи с выжиганием лишь пленки, так и объемные, с проникновением на глубину в структуру металла.

Технология лазерной гравировки

Методика лазерной маркировки на металле хорошо изучена и широко применяется в промышленности. Технология нанесения изображений и различной текстовой информации таким способом позволяет достигать самого высокого качества рисунка. Это объясняется минимальной толщиной луча, которая может составлять всего пару микрон. Для нанесения изображений таким способом применяется специальный станок для лазерной гравировки по металлу.

Применяется данная технология для единичных изделий и для нанесения логотипов при серийном выпуске продукции. Меняя интенсивность и плотность луча, можно варьировать яркость и глубину гравировки. С помощью такого метода можно наносить изображения на любые виды металлов: алюминий, латунь, титан, нержавеющая сталь. Особенность лазера состоит в том, что при воздействии на конкретный участок материала он создает высокую температуру, которая сжигает обрабатываемый фрагмент.

Лазерный метод является весьма эффективным, поэтому именно он применяется для нанесения транспортных отметин, по которым затем можно отслеживать местонахождение изделия при осуществлении его доставки. Гравировка осуществляется маркировочным лазером.

Преимущества и недостатки лазерной гравировки на металле

Преимуществами лазерной технологии можно назвать следующие:

Лазерная технология маркировки деталей не имеет аналогов: с ее помощью получаются изображения и текстовые данные высокого разрешения и качества. К недостаткам лазерной маркировки

на металле (особенно в сравнении с методом электрохимической маркировки) относится то, что:

Маркировка металлов травлением. Кислотные маркеры MARKAL

Существующие методы (технологии) промышленной маркировки готовых изделий из металлов и сплавов можно разделить на две группы (навесные бирки не рассматриваются):

А. Не оказывающие влияния на маркируемое изделие (так называемые – «не интрузивные»):

- маркировка краской — ручные маркеры на основе твёрдой или жидкой краски, каплеструйные принтеры;

- самоклеящиеся этикетки на бумажной или полимерной основе.

Б. Изменяющие свойства поверхности маркируемого изделия (так называемые – «интрузивные»):

- химическое травление;

- электрохимическое травление;

- ручное клеймение;

- автоматизированная ударно-точечная маркировка;

- лазерная маркировка.

При выборе метода маркирования необходимо учитывать:

- цель маркирования, объём и сложность наносимой информации, требования к качеству символов;

- количество маркируемых изделий в сутки (единичное, мелкосерийное или крупносерийное производство);

- необходимость нанесения переменной маркировки и частота внесения переменных данных;

- состояние маркируемой поверхности: физико-химические свойства (шероховатость поверхности, твёрдость материала, толщина изделия в месте маркировки, химический состав материала и покрытия); геометрические свойства (размеры маркировки, кривизна поверхности в зоне маркировки, расположение этой поверхности — утопленное или выступающее);

- требования к долговечности маркировки с учетом условий, в которых будет использоваться изделие (температура, влажность, состав атмосферы, погружение в жидкости, абразивное и фрикционное воздействие, действие газовых потоков и т. д.);

- негативное влияние метода маркировки: появление концентраторов напряжения, коррозионных источников, другие изменения поверхностного слоя;

- надёжность доступа и читаемость информации;

- требования к защищенности маркировки от подделки;

- производительность процесса маркировки и возможность встраивания в конвейерное производство;

- экономические затраты и экологические факторы.

В данной статье мы рассмотрим маркировку металлов и сплавов методом химического травления.

Обобщённое описание химического травления: контролируемое удаление поверхностного слоя материала с изделия под действием специально подбираемых химических соединений. Обычно, в промышленности, при химическом травлении с поверхности изделий, изготовленных из чёрных металлов, действием травильных растворов удаляют окалину и ржавчину. Травление осуществляют в растворах серной или соляной кислот, иногда с добавками азотной, плавиковой и других кислот.

Маркировка металлов и сплавов методом химического травления (в дальнейшем – маркировка травлением) возникает за счет получения контрастного изображения насыщенного тёмно-серого цвета, являющегося результатом анодного окисления поверхности изделия в месте контакта металла с кислотой, при не полном удалении продуктов реакции. В технической литературе для этого процесса используется термин «селективное травление».

При соблюдении технологии, маркировка металлов травлением является дешёвым, эффективным и безопасным методом получения высококонтрастной и достаточно долговечной маркировки на изделиях, изготовленных из различных марок сталей, цветных металлов и сплавов.

Этот метод маркировки получил очень широкое применение во многих отраслях промышленности:

- для нанесения информации на различные изделия, особенно небольшого размера, где другие методы маркировки металлов (ударно-точечная, лазерная) неприменимы или нецелесообразны;

- для идентификации металлических инструментов, оборудования и механизмов.

В настоящее время, самым эффективным промышленным инструментом для маркировки металлов травлением является кислотный маркер компании Markal® SC.800*, который представляет из себя корпус из химически стойкого полимера, в который устанавливаются сменные картриджи двух типов:

- картридж SC.862 (синего цвета) — для маркировки травлением конструкционной и инструментальной стали;

- картридж SC.865 (зелёного цвета) — для маркировки травлением нержавеющей стали, меди, никеля, свинца, бронзы и сплавов на основе цветных металлов.

Кислотный маркер Markal® SC.800 оставляет чёткую маркировку и, в отличие от мелков и красок, не отслаивается, не смазывается и устойчив к стиранию. Он не требует дополнительных источников питания или других средств для нанесения маркировки травлением. Также предлагается нейтрализующая жидкость SC.871, которая позволяет контролировать процесс травления.

* Кислотный маркер Markal® SC.800 поставляется без картриджей.

ПОРЯДОК РАБОТЫ С КИСЛОТНЫМ МАРКЕРОМ:

- Тщательно очистите поверхность с помощью абразивного полотна.

- Поверхность для маркировки должна быть чистой — удалите оксидный слой, масло и жир.

- Для лёгкой маркировки сделайте только один проход с кислотным маркером.

- Для получения более контрастной маркировки сделайте повторные проходы до получения требуемого результата.

- Слегка протрите поверхность после травления светлым маслом.

- Если травильный агент попал на кожу, промыть водой с мылом.

Марки стали: таблица маркировок с расшифровками

Сталь является самым распространенным сплавом. Разнообразие областей применения обуславливает большое количество разновидностей с различными требованиями, как по механическим, так и химическим характеристикам стали. Различные марки стали подразумевают не только разнообразие химического состава, но и технологию изготовления.

Марки стали

В основе многообразия сплавов лежит именно химический состав металла, поскольку легирующие компоненты определяют конечный результат, а технология изготовления и обработки лишь подчеркивает и выделяет отдельные характеристики. Некоторые элементы, входящие в состав, могут ухудшать характеристики, поэтому отдельные элементы маркировки могут указывать на отсутствие или низкое содержание подобных веществ.

Расшифровка маркировки позволяет определить содержание основных элементов сплава и, отчасти, технологию производства, а также оценить технические характеристики, а с ними и область возможного применения.

Кроме различий в составе и обработке, подразделяют также категории стали по механической прочности. Насчитывается 5 категорий, которые различаются методикой испытаний на соответствие механической прочности. Испытания проводятся на растяжение и ударную вязкость контрольных образцов.

Виды сталей и особенности их маркировки

Различные области применения сталей требуют наличие у нее строго определенных свойств – физических, химических. В одном случае требуется максимально высокая износоустойчивость, в других – повышенная устойчивость против коррозии, в третьих внимание уделяется магнитным свойствам.

Видов стали много. Основная масса выплавляемого металла идет в производство конструкционной стали, в которую входят такие виды:

- Строительная. Низколегированная сталь с хорошей свариваемостью. Основное назначение – производство строительных конструкций.

- Пружинная. Имеют высокую упругость, усталостную прочность, сопротивление разрушению. Идет на производство пружин, рессор.

- Подшипниковая. Основной критерий – высокая износоустойчивость, прочность, низкая текучесть. Применяется для производства узлов и составляющих подшипников различного назначения.

- Коррозионностойкая (нержавеющая). Высоколегированная сталь с повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Отличается способностью длительное время работать в нагруженном состоянии при повышенных температурах. Область применения – детали двигателей, в том числе газотурбинных.

- Инструментальная. Применяется для производства метало- и деревообрабатывающих, измерительных инструментов.

- Быстрорежущая. Для изготовления инструмента металлообрабатывающего оборудования.

- Цементируемая. Применяется при изготовлении деталей и узлов, работающих при больших динамических нагрузках в условиях поверхностного износа.

- Классификация сталей

При расшифровке обозначений нужно учитывать, что каждому из видов соответствует строго определенная буква в маркировке.

Классификация по химическому составу

Основными легирующими добавками являются металлы. Варьируя количественный состав добавок и их массовую долю, получают большое разнообразие марок стали. Само по себе чистое железо имеет невысокие технические свойства. Малая механическая прочность, сильная подверженность коррозии, требуют введения в состав сплава дополнительных веществ, которые направлены на улучшение одного из качеств, либо сразу нескольких.

Нередко улучшение одних характеристик влечет за собой ухудшение иных. Так, высоколегированные нержавеющие стали могут иметь низкую механическую прочность, а качественные углеродистые вместе с высокой прочностью получают ослабленные коррозионные свойства.

Как уже говорилось выше, одной из классификаций марок стали является ее химический состав. Основными компонентами всех без исключения сталей являются железо и углерод, содержание которого не должно превышать 2,14 %. В зависимости от количества и пропорций добавок, содержание железа в композиции должно составлять не менее 50 %.

По количеству содержащегося углерода классифицируют три группы сталей:

- Малоуглеродистые – содержание углерода менее 0,25 %;

- Среднеуглеродистые – 0,25-0,6 % углерода;

- Высокоуглеродистые, с содержанием углерода более 0,6 %.

Увеличение процентного содержания углерода повышает твердость металла, но, вместе с тем, снижается его прочность.

Для улучшения эксплуатационных качеств, в состав сплава вводят определенное количество химических элементов. Такие стали называют легированными. Для легированных сталей также существует деление на три группы:

- Низколегированные, с содержанием добавок до 2,5 %;

- Среднелегированные, которые содержат от 2,5 до 10 % легирующих элементов;

- Высоколегированные. легирующих примесей варьируется от 10 до 50 %.

Маркировка сталей отражает наличие и процентное содержание легирующих добавок. При расшифровке каждому элементу соответствует определенная буква, рядом с которой находится цифра, соответствующая его содержанию в процентах. Отсутствие чисел говорит о том, что добавка присутствует в сплаве в количестве менее 1-1,5%. Наличие углерода в составе не отражается, поскольку он входит во все композиции, но его содержание обозначается в самом начале маркировки.

Маркировка может говорить и о назначении сплава. Поскольку в данной классификации также используются буквенные обозначения, то регламентируется порядок их расположения – в начале, середине и конце маркировки.

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Добавки металлов существуют в виде растворов, и многие из них влияют на состояние раствора углерода.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Промышленная маркировка металлических изделий

Металл

Ни одно современное предприятие не обходится без маркировочного оборудования. Промышленная маркировка деталей и элементов осуществляется не только на последнем этапе выпуска готовых изделий, но и в процессе их изготовления. Маркируются детали, узлы, элементы, инструменты и оборудование. Популярный некогда метод клеймения (ручное нанесение надписей с помощью клейма) в современном производстве отходит на второй план. Автоматизация всех процессов требует более эффективных решений – например, применения ударно-точечного и лазерного оборудования.

Оба варианта обеспечивают быструю вечную маркировку и подходят для установки на высокоскоростных линиях.

ЛАЗЕРНАЯ МАРКИРОВКА ДЕТАЛЕЙ

Активно применяется для нанесения технической информации и логотипов на поверхность промышленных изделий. Высокотехнологичный метод, отличающийся высокой скоростью нанесения маркировки, надежностью, стойкостью изображения. Бесконтактный способ идентификации с помощью лазера применяется с металлами разной прочности: от сверхпрочных титановых сплавов и закаленной стали, до алюминия, золота и других «мягких» металлов.

Лазерные маркираторы делятся на два типа: стационарные и интегрируемые приборы. Стационарные маркировочные аппараты предназначены для нанесения идентификационной информации на изделия среднего и небольшого размера. Способны обрабатывать нестандартные и сложные поверхности: шероховатые, изогнутые, окрашенные, из хрупких материалов.

Интегрируемые лазерные маркираторы, как и следует из названия, интегрируются в производственные линии, работающие в режиме 24/7. Аппараты наносят детализированные четкие изображения со скоростью до 1300 символов в минуту. В зависимости от особенностей производственного процесса интегрируемые маркировщики выполняют маркирование как в процессе движения изделий по конвейеру, так и в момент остановки линии.

При необходимости маркировать изогнутые изделия применяют дополнительную ось вращения. Также в зависимости от условий производства возможно дооснащение лазерных аппаратов защитными кожухами, мобильными тележками, рабочим столом со штативом и другими опциями.

Металлофото

Металлофото – это техника, применяемая для нанесения изображения на алюминиевые шильдики в двухцветном или многоцветном режиме. Ее суть заключается в проявлении на поверхности алюминия фоточувствительной соли. За счет этого изображение буквально внедряется в структуру металла. Процесс выполнения маркировки таким способом осуществляется следующим образом:

По окончании процедуры получается монолитное изображение, которое внедряется в структуру металла. Такое изделие приобретает высокую стойкость цвета даже под механическими воздействиями.

УДАРНО-ТОЧЕЧНАЯ ПРОМЫШЛЕННАЯ МАРКИРОВКА ИЗДЕЛИЙ

С помощью ударно-точечных аппаратов наносят идентификацию на металлические изделия с гладкой и шероховатой поверхностью. Возможность регулировать силу удара позволяет наносить маркировку разной глубины. Современное ПО делает возможным автоматическую генерацию надписей и нанесение двухмерных кодов на готовые изделия и их элементы для прослеживаемости на производстве и последующей реализации.

Иглоударные аппараты также подразделяются на стационарные и интегрируемые в производственные линии устройства. Кроме того существуют и более компактные, портативные (мобильные) маркираторы.

Интегрируемые игло-ударные установки применяются для промышленной маркировки изделий на предприятиях непрерывного производства. Позволяют создать эффективную автономную систему идентификации и прослеживаемости, снизив человеческий фактор. Основные узлы оборудования имеют защиту от пыли и влаги и могут использоваться в сложных технологических условиях.

Стационарные ударно-точечные маркираторы помогают создать постоянный участок маркирования для идентификации изделий среднего и мелкого размеров. Устройства отличаются высокой производительностью и скоростью работы, что дает возможность наносить даже многострочную маркировку в считанные секунды.

Портативные иглоударные маркировщики решают проблему нанесения идентификационной информации на крупногабаритные, тяжелые изделия и в труднодоступных местах. Мобильные аппараты весят от 1,5 до 3,5 кг, удобны для переноски за счет эргономичной формы и позволяют промаркировать поверхности, к которым сложно подобраться.

Маркировка сталей

В России принято буквенно-цифровое или цифровое обозначение сталей

Маркировка и расшифровка углеродистых сталей обыкновенного качества

Стали содержат повышенное количество серы и фосфора. Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп. Расшифровываются следующим образов: Ст – индекс данной группы стали, цифры от 0 до 6 — это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. Пример таких сталей с содержанием углерода, серы и фосфора показан в таблице ниже.

По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав. Индексы кп, пс, сп указывают степень раскисленности стали: кп — кипящая, пс — полуспокойная, сп — спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная. Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.Сталь 08, сталь 10 пс, сталь 45.

углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали

Маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.Сталь У8, сталь У13.

углерода, соответственно, 0,8 % и 1,3 %

Маркировка и расшифровка легированных сталей

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения — обозначаются буквами русского алфавита.

Обозначения и расшифровка букв легирующих элементов сталей

А – азот ( указывается в середине марки)Б – ниобийВ – вольфрамГ – марганецД – медьЕ – селенК – кобальтМ – молибденН – никельП – фосфорР – борС – кремнийТ – титанФ – ванадийХ – хромЦ – цирконийЮ – алюминий

Ч – редкоземельные

Легированные конструкционные стали

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначением элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %.Сталь 30Х2М.

В указанной марке стали содержится около 0,30 % углерода, 2% хрома, менее 1% молибдена.

Легированные инструментальные стали

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается, далее перечисляются легирующие элементы, с указанием их содержания.

ВЫВОД

Непосредственное нанесение информации на поверхность – предпочтительный вариант идентификации металлических изделий и деталей. Ни навесные бирки, ни наклейки не обеспечивают должный уровень надежности и долговременной сохранности маркировки в промышленности. Метод клеймения сопряжен с человеческим фактором: рабочие часто допускают ошибки в процессе маркирования, маркировка получается недостаточно четкой, плохо читаемой.

Ударно-точечная и лазерная маркировка деталей из металла лишена этих недостатков. Применение передовых технологий гарантирует высокое качество получаемых изображений, отличную читаемость и долговечность надписей на любых металлических поверхностях. Технологии подходят для таких сфер промышленности как автомобилестроение, изготовление металлопроката, производство оборудования и инструмента, авиационная и военная промышленность.

Приспособления для маркировки металла ударным способом

Маркировка, от нем. markieren— отмечать — нанесение определённых знаков или надписей на деталь, с целью возможности её идентификации. В серийном производстве это пункт технологического процесса

Производственная маркировка – нанесение символов на оборудование, инструменты, детали и сборочные узлы.

Методы нанесения:

•клеймение •электрохимическая •термотрансферная печать •каплеструйная маркировка (чернилами) •маркировка лазером •маркировка ударно-точечная •нанесение прочерчиванием

Клеймение Клеймение — самая простейшая маркировка, осуществляемая на поверхности ударом металлического клейма или штампа на механическом прессе.

Обычный набор клейм — клейма с зеркальным изображением необходимого размера букв или цифр. На детали получается прямое изображение.

Для маркировки деталей из литьевых форм используют инверсные вставки, тогда на отливках получиться читаемая надпись. Таким способом возможна маркировка цветных металлов и стали.

Электрохимическая Способ маркировки широко распространён при маркировке металлов любой твёрдости. Это экономичный и распространённый способ маркировки, соперничающий с маркировкой лазером. Часто применяется для маркировки автомобильных и авиационных деталей.

Термотрансферная печать Термотрансферная печать— способ печати, при котором красящий слой переносится со специальной ленты на т.н. термотрансферную этикетку для сопровождения партии деталей

Каплеструйная маркировка Это маркировка чернилами. Применяются каплеструйные принтеры наносящие маркировку непосредственно на деталь, преимущественно на конвейере

Лазерная маркировка Технология, при которой информация наносится лазером, который выжигает поверхность предмета. Лазерный принтер используется для нанесения графической информации на любой твёрдый материал. Для маркировки металлов хорош оптико-волоконный тип лазера, который наносит надёжную маркировку. Его преимущества – быстрота и качество.

Ударно-точечная маркировка Процесс маркировки заключается в нанесении на поверхность металла группы точек, сумма которых оформляет линию надписи. Аппаратура управляется ЧПУ.

Пневматический привод — более быстрый, зато электрический практичнее для большинства задач.

Отличием от прочих методов есть то, что ударно-точечная — обеспечивает нестираемую надпись даже на деталях из пластичных материалов и закаленных металлов.

Маркировка прочерчиванием Производится гравировкой линий на поверхности детали твёрдосплавной иглой. Так например, наносят VIN номера на кузов легкового автомобиля. Ограничение: игла плохо наносит маркировку на очень твердый материал (45 HRc).

Перспективным направлением представляется RFID. RFID (Radio Frequency IDentification, в переводе — радиочастотная идентификация) — это способ автоидентификации объектов, когда с радиосигналов считываются показатели, хранящиеся в т. н. транспондерах (RFID-метках).

Особенности маркировки технологического оборудования

Когда нет возможности нанести маркировку на изделие по причине его небольших размеров, она должна быть отражена на прочной этикетке, прикреплённой к изделию. Это поможет правильно использовать его.

Маркировка наносится на языке, в зависимости от места применения оборудования. Также важно на обозначении указать точный адрес производителя или внести специальный код, по которому можно найти его в интернете.

Знаки должны быть минимум 5 мм в высоту и расположены пропорционально друг к другу.

Характеристики

Современные лакокрасочные покрытия — это результат многочисленных исследований составов на практике после введения в смесь различных добавок, улучшающих защитное покрытие. Основные физико-химические характеристики красок приведены в таблицах. Основные характеристики красок по металлу

| Критерий сравнения | Вариант | Примечание |

| По основе состава | масляная (МА) | Маркировка МА указывает на использование в составе масел растительного происхождения, в частности натуральной олифы. Масляная краска используется внутри помещений, так как обладает плохой устойчивостью к сезонным температурным перепадам воздуха. Особенностью краски является то, что создаваемый слой не пропускает воздух к поверхности металла. Это хорошо при окраске водопроводных труб внутри помещения, но из-за отсутствия газообмена (краска герметично закрывает металлическую поверхность) необходимо обновлять покрытие раз в год, так как происходит отшелушивание слоя. |

| Эпоксидная (ЭП) | Краска предназначается для использования на изделиях не бытового назначения (кузов автомобиля, нефтепроводы, трубопроводы щелочей, газа, кислот), так как входящие в состав эпоксидные смолы обладают токсическим воздействием на организм человека. Защитное покрытие выдерживает высокие температуры без разрушения слоя. | |

| Алкидная (ПФ и ГФ) | Обладает высокой степенью адгезии и используется для металлов с цинковым покрытием. Состав наносится легко с образованием устойчивой к физическим и химическим воздействиям алкидной пленки. Плохо выдерживают высокую температуру. Подходит для окраски оцинкованного железа (кровля), трубопроводов и фитингов с цинковым покрытием. | |

| Акриловая (АК) | В состав входят полиакрилаты (полимеры акриловых кислот) с высокой теплостойкостью. Благодаря этим полимерам покрытия отличаются атмосферостойкостью и устойчивостью к интенсивному ультрафиолетовому солнечному излучению. Краска выдерживает высокие температурные режимы без растрескивания и деформации слоя. Относится к водоэмульсионным составам, нетоксична. В состав добавляются вещества, препятствующие развитию коррозии. Акриловой краской окрашивают радиаторы отопления, элементы интерьера из металла для длительного сохранения внешнего вида (устойчива к физическому воздействию). | |

| молотковая (МЛ) | МЛ – Пигменты в смеси растворов синтетических смол с добавлением растворителя. Так называемый «молотковый эффект» формирует на окрашенной поверхности узоры в виде чеканки. Молотковые краски используются для защиты от ржавчины и финишной отделки: заборов и ворот, садовой мебели и металлических решеток. | |

| Химико-физические свойства | Вязкость | Показатель вязкости влияет на способ нанесения состава на поверхность (краскопульт, кисть, валик). При неправильно подобранной вязкости снижается качество работ и прочность защитного покрытия. Отечественные производители указывают вязкость красителя в секундах; для импортных материалов характерна другая единица измерения — DIN. Оптимальная вязкость красителя, грунта или лака обычно указывается производителем на упаковке. Большая часть составов, если производителем не оговорено другое, предназначены для окрашивания кистью или валиком. Для валика и кисти вязкость краски 18-22 сек или 30 DIN (обычно в банках состав уже готов к применению именно этим инструментом). Перед покраской краскопультом разводятся до консистенции жирного молока, предназначенным для данной краски растворителем (50 сек или 80 DIN). |

| Укрывистость | Укрывистость выражается кг/м² или мл/м², часть производителей приводит более понятные значения — сколько квадратных метров можно покрыть литром краски м²/л. От этого показателя зависит свойства состава перекрывать предыдущий слой. Чем выше этот показатель, тем меньшая норма расхода краски. Высококачественные краски способны справиться с поставленной задачей за один цикл нанесения слоя. Одного слоя для хорошо подготовленной поверхности имеет значения 120 мл/м² или 12 м²/л. | |

| Плотность | Для различных поверхностей существуют собственные рекомендации плотности красок. Для гладких металлов один литр краски на 14-16 м², для шероховатых металлов один литр на 6-10 м² | |

| Скорость высыхания | На скорость высыхания влияет основа состава. Быстрее всего высыхают алкидные составы с легкими фракциями растворителей, немного дольше — полиуретановые эмали (более вязкие), далее идут водоэмульсионные составы. Дольше всего придется ждать, когда высохнет масляная краска на натуральных маслах. |

Для всех красок существуют стандартизированные обозначения. Приводим расшифровку: Маркировка красок по металлу

| Обозначение | Буквенное и цифровое обозначение |

| Основа (образующее пленку вещество) | МА (масляная);ПФ и ГФ (алкидная);АК (акриловая);БТ (битумная);КЧ (каучуковая);ЭП (эпоксидная); НЦ (нитроцеллюлозная). |

| Вид и применение состава | 1 – наружное применение (атмосфероустойчивая);2 – внутреннее применение (ограниченная атмосфероустойчивость);3 – консервационные изделия для защитных работ;4 – водостойкие;5 – эмали;6 – бензино- и масло устойчивые; 7 – химически устойчивые;8 – термоустойчивые;9 – электроизоляционные; |

Например, алкидная эмаль ПФ-115. Буквенное обозначение “ПФ” говорит о том, что эмаль изготовлена на основе пентафталевого связующего, первая цифра 1 — для наружного применения, 15 — каталожный номер.

Маркировка импортных красок и лакокрасочных материалов отличается от описанной выше системы, но необходимая пользователю информация в обязательном порядке и на русском языке должна быть указана на этикетке.

Предлагаем вам ознакомиться с предложениями производителей красок и ассортиментом наиболее распространенных составов. Продукция этих брендов отвечает стандартам качества и соответствует заявленным характеристикам. Сводная таблица производителей

| Производитель | Ассортимент | Средняя цена за литр |

| 1. Alpina | 9 видов в краски для наружных и внутренних работ. Производитель предлагает составы, применяемые внутри помещений и для наружных работ. | 720-800 рублей |

| 2. Dufa | 3 вида эмали с нанесением на ржавчину | 540-700 рублей |

| 3. Hammerite | 3 вида продукции для использования внутри помещений, снаружи и для цветных металлов. | 780-900 рублей |

| 4. ТЕКС | 4 вида составов универсального действия | 400-500 рублей |

| 5. КрасКо | 11 видов красок и эмалей различного действия | 450-500 рублей |