Для быстрого поиска марки стали и её предела текучести нажмите Ctrl+F

.

Важно! Предел текучести той или иной марки стали может изменяться от типа термообработки и температуры. Если необходима точная информация о пределе текучести стали, то её можно узнать в сопроводительной документации к конкретному составу, марке или сплаву.

| Марка | Предел текучести, МПа |

| Сталь Ст0 | 190 |

| Сталь Ст1 | 190 |

| Сталь Ст2 | 220 |

| Сталь СтЗ | 240 |

| Сталь Ст4 | 260 |

| Сталь Ст5 | 280 |

| Сталь Ст6 | 310 |

‘);> //–>

‘);> //–>

| Сталь 08 | 200 |

| Сталь 10 | 210 |

| Сталь 15 | 230 |

| Сталь 20 | 250 |

| Сталь 25 | 280 |

| Сталь 30 | 300 |

| Сталь 35 | 320 |

| Сталь 40 | 340 |

| Сталь 45 | 360 |

| Сталь 50 | 380 |

| Сталь 20Г | 280 |

| Сталь З0Г | 320 |

| Сталь 40Г | 360 |

| Сталь 50Г | 400 |

| Сталь 65Г | 440 |

| Сталь 10Г2 | 250 |

| Сталь 09Г2С | 350 |

| Сталь 10ХСНД | 400 |

| Сталь 20Х | 300 |

| Сталь 30Х | 320 |

| Сталь 40Х | 330 |

| Сталь 45Х | 350 |

| Сталь 50Х | 350 |

| Сталь 35Г2 | 370 |

| Сталь 40Г2 | 390 |

| Сталь 45Г2 | 410 |

| Сталь 33ХС | 300 |

| Сталь 38ХС | 750 |

| Сталь 18ХГТ | 430 |

| Сталь 30ХГТ | 1050 |

| Сталь 20ХГНР | 1200 |

| Сталь 40ХФА | 750 |

| Сталь 30ХМ | 750 |

| Сталь 35ХМ | 850 |

| Сталь 40ХН | 400 |

| Сталь 12ХН2 | 600 |

| Сталь 12ХНЗА | 700 |

| Сталь 20Х2Н4А | 450 |

| Сталь 20ХГСА | 650 |

| Сталь 30ХГС | 360 |

| Сталь 30ХГСА | 850 |

| Сталь 38Х210 | 700 |

| Сталь 50ХФА | 1100 |

| Сталь 60С2 | 1200 |

| Сталь 60С2А | 1400 |

| Сталь ШХ15 | 380 |

| Сталь 20Л | 215 |

| Сталь 25Л | 235 |

| Сталь 30Л | 255 |

| Сталь 35Л | 275 |

| Сталь 45Л | 315 |

| Сталь 50Л | 335 |

| Сталь 20ГЯ | 275 |

| Сталь 35ГЛ | 295 |

| Сталь 30ГСЛ | 345 |

| Сталь 40ХЛ | 490 |

| Сталь 35ХГСЛ | 345 |

| Сталь 35ХМЛ | 390 |

| Сталь 12Х13 | 350 |

| Сталь 12Х14Н14В2М | 260 |

| Сталь Х23Н13 | 295 |

| Сталь Х23Н18 | 200 |

| Сталь 12Х18Н10Т | 200 |

| Сталь 08Х18Н10Т | 210 |

На этой странице представлена подробная таблица пределов текучести различных марок сталей. Таблица периодически пополняется новыми данными.

Значение некоторых употребляемых в данной статье понятий и определений приводится отдельно.

Геометрические характеристики рассматриваемого тела, уравнения равновесия и метод сечений позволяют определить значение напряжений в любой точке рассматриваемого сечения. Соответственно суть расчета на прочность сводится к тому, что напряжение σ в наиболее нагруженной точке (на некоторой элементарной площади) должно быть меньше или равно сопротивлению материала:

σ ≤ R (318.1)

Сопротивление материала, обозначаемое литерой «R» – это способность материала выдерживать прикладываемые к телу нагрузки без разрушения материала. Между тем сопротивление того или иного материала зависит от множества различных факторов, теоретическое обоснование и учет которых является достаточно сложной задачей. В связи с этим сопротивление различных материалов определяется опытным путем.

Диаграммы напряжений

На сегодняшний день существует несколько методик испытания образцов материалов. При этом одним из самых простых и показательных являются испытания на растяжение (на разрыв), позволяющие определить предел пропорциональности, предел текучести, модуль упругости и другие важные характеристики материала. Так как важнейшей характеристикой напряженного состояния материала является деформация, то определение значения деформации при известных размерах образца и действующих на образец нагрузок позволяет установить вышеуказанные характеристики материала.

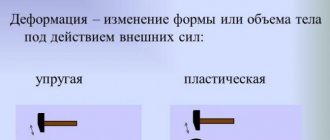

Тут может возникнуть вопрос: почему нельзя просто определить сопротивление материала? Дело в том, что абсолютно упругие материалы, разрушающиеся только после преодоления некоторого предела – сопротивления, существуют только в теории. В реальности большинство материалов обладают как упругими так и пластическими свойствами, что это за свойства, рассмотрим ниже на примере металлов.

Испытания металлов на растяжение проводятся согласно ГОСТ 1497-84. Для этого используются стандартные образцы. Методика испытаний выглядит приблизительно так: к образцу прикладывается статическая нагрузка, определяется абсолютное удлинение образца Δl, затем нагрузка увеличивается на некоторое шаговое значение и снова определяется абсолютное удлинение образца и так далее. На основании полученных данных строится график зависимости удлинений от нагрузки. Этот график называется диаграммой напряжений.

Рисунок 318.1. Диаграмма напряжений для стального образца.

На данной диаграмме мы видим 5 характерных точек:

Предел пропорциональности Рп (точка А)

Нормальные напряжения в поперечном сечении образца при достижении предела пропорциональности будут равны:

Предел пропорциональности ограничивает участок упругих деформаций на диаграмме. На этом участке деформации прямо пропорциональны напряжениям, что выражается законом Гука:

Рп = kΔl (318.2.2)

где k – коэффициент жесткости:

k = EF/l (318.2.3)

где l – длина образца, F – площадь сечения, Е – модуль Юнга.

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7 ). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Модули упругости

Главными характеристиками упругих свойств материалов являются модуль Юнга Е (модуль упругости первого рода, модуль упругости при растяжении), модуль упругости второго рода G (модуль упругости при сдвиге) и коэффициент Пуассона μ (коэффициент поперечной деформации).

Модуль Юнга Е показывает отношение нормальных напряжений к относительным деформациям в пределах пропорциональности

Модуль Юнга также определяется опытным путем при испытании стандартных образцов на растяжение. Так как нормальные напряжения в материале равны силе, деленной на начальную площадь сечения:

σ = Р/Fо (318.3.1), (317.2)

а относительное удлинение ε – отношению абсолютной деформации к начальной длине

то модуль Юнга согласно закону Гука можно выразить так

Рисунок 318.2. Диаграммы напряжений некоторых сплавов металлов

Коэффициент Пуассона μ показывает отношение поперечных деформаций к продольным

Под воздействием нагрузок не только увеличивается длина образца, но и уменьшается площадь рассматриваемого поперечного сечения (если предположить, что объем материала в области упругих деформаций остается постоянным, то значит увеличение длины образца приводит к уменьшению площади сечения). Для образца, имеющего круглое сечение, изменение площади сечения можно выразить так:

Тогда коэффициент Пуассона можно выразить следующим уравнением:

Модуль сдвига G показывает отношение касательных напряжений т к углу сдвига

Модуль сдвига G может быть определен опытным путем при испытании образцов на кручение.

При угловых деформациях рассматриваемое сечение перемещается не линейно, а под некоторым углом – углом сдвига γ к начальному сечению. Так как касательные напряжения равны силе, деленной на площадь в плоскости которой действует сила:

т = Р/F (318.3.6)

а тангенс угла наклона можно выразить отношением абсолютной деформации Δl к расстоянию h от места фиксации абсолютной деформации до точки, относительно которой осуществлялся поворот:

tgγ = Δl/h (318.3.7)

то при малых значениях угла сдвига модуль сдвига можно выразить следующим уравнением:

G = т/γ = Ph/FΔl (318.3.8)

Модуль Юнга, модуль сдвига и коэффициент Пуассона связаны между собой следующим отношением:

Е = 2(1 + μ)G (318.3.9)

Значения постоянных Е, G и µ приводятся в таблице 318.1

Таблица 318.1. Ориентировочные значения упругих характеристик некоторых материалов

Примечание: Модули упругости являются постоянными величинами, однако технологии изготовления различных строительных материалов меняются и более точные значения модулей упругости следует уточнять по действующим в настоящий момент нормативным документам. Модули упругости бетона зависят от класса бетона и потому здесь не приводятся.

Упругие характеристики определяются для различных материалов в пределах упругих деформаций, ограниченных на диаграмме напряжений точкой А. Между тем на диаграмме напряжений можно выделить еще несколько точек:

Что такое условный предел текучести?

Давайте разберемся, что же это за параметр. В тех случаях, когда диаграмма напряжений не имеет выраженных площадок, требуется определять условный ПТ. Итак, это значение напряжения, при котором относительная остаточная деформация равна 0,2 процента. Для его вычисления на диаграмме напряжений по оси определения ε необходимо отложить величину, равную 0,2. От этой точки проводится прямая, параллельная начальному участку. В результате точка пересечения прямой с линией диаграммы определяет значение условного предела текучести для конкретного материала. Также данный параметр называют техническим ПТ. Кроме того, отдельно выделяют условные пределы текучести при кручении и изгибе.

Работа деформации

Прочность материала тем выше, чем больше внутренние силы взаимодействия частиц материала. Поэтому величина сопротивления удлинению, отнесенная к единице объема материала, может служить характеристикой его прочности. В этом случае предел прочности не является исчерпывающей характеристикой прочностных свойств данного материала, так как он характеризует только поперечные сечения. При разрыве разрушаются взаимосвязи по всей площади сечения, а при сдвигах, которые происходят при всякой пластической деформации, разрушаются только местные взаимосвязи. На разрушение этих связей затрачивается определенная работа внутренних сил взаимодействия, которая равна работе внешних сил, затрачиваемой на перемещения:

А = РΔl/2 (318.4.1)

где 1/2 – результат статического действия нагрузки, возрастающей от 0 до Р в момент ее приложения (среднее значение (0 + Р)/2)

При упругой деформации работа сил определяется площадью треугольника ОАВ (см. рис. 318.1). Полная работа, затраченная на деформацию образца и его разрушение:

А = ηРмаксΔlмакс (318.4.2)

где η – коэффициент полноты диаграммы, равный отношению площади всей диаграммы, ограниченной кривой АМ и прямыми ОА, MN и ON, к площади прямоугольника со сторонами 0Рмакс (по оси Р) и Δlмакс (пунктир на рис. 318.1). При этом надо вычесть работу, определяемую площадью треугольника MNL (относящуюся к упругим деформациям).

Работа, затрачиваемая на пластические деформации и разрушение образца, является одной из важных характеристик материала, определяющих степень его хрупкости.

мтомд.инфо

| Раздел: | Материаловедение. Металловедение. |

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

- Статическом нагружении – нагрузка на образец возрастает медленно и плавно.

- Динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

- Повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Деформация сжатия

Деформации сжатия подобны деформациям растяжения: сначала происходят упругие деформации, к которым за пределом упругости добавляются пластические. Характер деформации и разрушения при сжатии показан на рис. 318.5:

Рисунок 318.5

а – для пластических материалов; б – для хрупких материалов ; в – для дерева вдоль волокон, г – для дерева поперек волокон.

Испытания на сжатие менее удобны для определения механических свойств пластических материалов из-за трудности фиксирования момента разрушения. Методы механических испытаний металлов регламентируются ГОСТ 25.503-97. При испытании на сжатие формы образца и его размеры могут быть различными. Ориентировочные значения пределов прочности для различных материалов приведены в таблицах 318.2 – 318.5.

Если материал находится под нагрузкой при постоянном напряжении, то к практически мгновенной упругой деформации постепенно прибавляется добавочная упругая деформация. При полном снятии нагрузки упругая деформация уменьшается пропорционально уменьшающимся напряжениям, а добавочная упругая деформация исчезает медленнее.

Образовавшаяся добавочная упругая деформация при постоянном напряжении, которая исчезает не сразу после разгрузки, называется упругим последействием.

Предел прочности

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль [Па], Н/мм ² = [МПа].

МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

(Измененная редакция, Изм. N 2).

1.2. Допускается перед испытанием проводить правку образца плавным давлением на него или легкими ударами молотка по образцу, лежащему на подкладке. Подкладка и молоток должны быть из более мягкого материала, чем образец.

Недопустимость правки образцов должна быть оговорена в НТД на арматурную сталь.

где – масса испытуемого образца, кг;

– длина испытуемого образца, м;

– плотность стали, 7850 кг/м .

1.5. Для обточенных и круглых образцов арматуры номинальным диаметром от 3,0 до 40,0 мм определяют площадь поперечного сечения измерением диаметра по длине образца в трех сечениях: в середине и по концам рабочей длины; в каждом сечении в двух взаимно перпендикулярных направлениях. Площадь поперечного сечения образца вычисляют как среднеарифметическое значение этих шести измерений.

1.6. Площадь поперечного сечения каната определяют как сумму площадей поперечного сечения отдельных проволок, составляющих канат.

Допускается использовать номинальную площадь сечения канатов, указанную в нормативно-технической документации на канаты.

(Измененная редакция, Изм. N 1).

1.7. Начальную расчетную длину измеряют с погрешностью не более 0,5 мм.

1.8. Диаметры круглых и обточенных образцов арматуры номинальным диаметром от 3,0 до 40,0 мм измеряют штангенциркулем по ГОСТ 166 или микрометром по ГОСТ 6507.

1.9. Массу испытуемых образцов арматуры периодического профиля номинальным диаметром менее 10 мм определяют с погрешностью не более 1,0 г, образцов арматуры диаметром от 10 до 20 мм – с погрешностью не более 2,0 г, а образцов диаметром более 20 мм – с погрешностью не более 1% от массы образца.

Образцы арматурной стали взвешивают на весах по ГОСТ 29329*, а длину образца измеряют металлической линейкой по ГОСТ 427. _______________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 53228-2008. – Примечание изготовителя базы данных.

Арматурная сталь

Основными показателями свойств арматурной стали являются:

- Предел текучести (физический) σу, МПа.

- Для сталей, не имеющих физического предела текучести, определяется предел текучести (условный) σ0,2, МПа — напряжение, при котором остаточное удлинение достигает 0,2% от длины участка образца. Определяют его тогда, когда при растяжении образца не обнаруживается ярко выраженного предела текучести (твердые стали).

- Временное сопротивление (предел прочности) σи, МПа.

- Относительное удлинение после разрыва ε — процентное отношение длины образца после разрыва к его первоначальной длине.

Проводя испытание образца, нагрузку на него увеличивают постепенно, ступенями. Начальную ступень нагружения следует принимать 5-10% от ожидаемой максимальной нагрузки. Каждая ступень должна составлять не более 20% от нормативной нагрузки. В конце каждой ступени увеличение нагрузки на образец приостанавливают. Под действием этой нагрузки образец находится не менее 10 мин. Доведя нагрузку до нормативного значения, образец выдерживается 30 мин. Эти выдержки необходимы для выяснения закономерности приращения перемещений и деформаций.

После достижения нагрузкой полуторной величины нормативного значения, дальнейшее увеличение ведут ступенями вдвое меньшими, давая после каждой ступени выдержку не менее 15 мин. Такой порядок дает возможность более точно установить величину предельной (разрушающей) нагрузки.

Деформации рекомендуется замерять приборами до достижения нагрузкой величины не более чем 1,25 от нормативной величины. После этого приборы снимаются. Это делается с целью избежания порчи приборов.

Начальная расчетная длина цилиндрических образцов из необработанной арматурной стали назначается равной десяти начальным (до испытания) диаметрам арматурного стержня.

Измерение начальной и конечной (длина расчетной части после разрыва образца) расчетных длин, а также диаметра необработанного образца производится с точностью 0,1 мм. До появления деформации образца перемещение подвижного захвата происходит без нарастания или с небольшим увеличением нагрузки, которая необходима для устранения зазора как в механизме машины, так и между образцами и захватами. Поэтому на диаграмме в самом начале испытания появляется сначала горизонтальный, а затем криволинейный участок. При начальной нагрузке, составляющей 10% от разрывного усилия, на образец наносят две риски. Расстояние между рисками является начальной расчетной длиной образца.

В продолжение всего испытания ведется наблюдение за поведением образца по диаграмме, вычерчиваемой записывающим прибором разрывной машины.

По оси ординат диаграммы откладываются напряжения σ, а по оси абсцисс относительные деформации образца ε, представляющие отношение удлинения образца к его первоначальной длине (рис. ниже). Криволинейный участок в начале диаграммы рассматривать не следует, поэтому продолжаем прямолинейный отрезок диаграммы до оси абсцисс и получаем точку О — начало диаграммы.

На диаграмме (рис. ниже) можно выделить три участка работы стали: 1 — участок упругой работы; 2 — участок пластической работы; 3 — участок упруго-пластической работы. В большинстве простейших расчетов считается, что сталь работает в пределах первого участка упруго, т. е. напряжения в элементах ограничиваются пределом текучести — σу. Соответственно, нормативные и расчетные сопротивления, необходимые для расчета конструкций, принимаются по пределу текучести.

АППАРАТУРА

2.1. Применяют машины всех систем при условии их соответствия требованиям настоящего стандарта и ГОСТ 1497.

2.2. При проведении испытаний должны соблюдаться требования:

надежное центрирование образца;

плавность нагружения;

средняя скорость нагружения при испытании до предела текучести не должна быть более 10 Н/мм (1 кгс/мм ) в секунду; за пределом текучести скорость нагружения может быть увеличена так, чтобы скорость перемещения подвижного захвата машины не превышала 0,1 рабочей длины испытуемого образца в минуту; шкала силоизмерителя испытательной машины не должна превышать пятикратного ожидаемого значения наибольшей нагрузки для испытуемого образца арматуры;

конструкция захватов испытательной машины должна исключать возможность поворота концов каната вокруг оси образца.

2.3. Измерительные приборы должны соответствовать требованиям настоящего стандарта и другой НТД.

Предел выносливости, предел усталости

– наибольшая величина напряжения цикла, при которой ещё не происходит усталостное разрушение при заданном большом числе циклов нагружения (например, 10 6 , 10 7 , 10 8 ). Механическая характеристика материала, характеризующая усталостную прочность. Определяется усталостными испытаниями идентичных образцов при постоянном значении коэффициента асимметрии и различных значениях максимального напряжения цикла. Обозначается σr, где r – коэффициент асимметрии цикла. Предел выносливости (усталости) для симметричного цикла нагружения обозначается σ-1, для пульсационного – σ, и т. д.

♦ Преде́л выно́сливости ♦ Преде́л уста́лости

Предел длительной прочности

– условное напряжение, определяемое как отношение нагрузки, при которой разрушается образец через определённый промежуток времени, к первоначальной площади поперечного сечения. Механическая характеристика конструкционных материалов, применяемая в основном для оценки их свойств при высоких температурах. Обозначается предел длительной прочности σдл, σвt или 900 σ1000, где нижний индекс указывает время испытания, а верхний – температуру.

♦ Преде́л дли́тельной про́чности