Геометрические параметры и заточка режущей части инструментов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

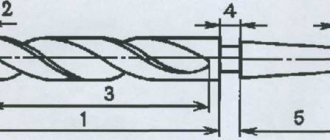

Токарные резцы (рис. 2.3) являются наиболее распространенным режущим инструментом. Они, как и металлорежущие инструменты всех других видов, имеют присоединительную часть (участок l2) в виде державки или корпуса, а также режущую часть (участок 1, с помощью которой осуществляется процесс срезания стружки. Режущая часть состоит из одного или нескольких конструктивно обособленных режущих элементов (зубьев), которые работают одновременно или последовательно, непрерывно или с перерывами, вступая в работу один за другим.

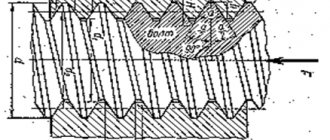

Каждый режущий элемент имеет переднюю поверхность лезвия Аγ (по которой сходит стружка), контактирующую в процессе резания со срезаемым слоем, и одну или несколько задних поверхностей лезвия Аα. Одна из поверхностей резания называется главной, а остальные — вспомогательными задними поверхностями лезвия. Задние поверхности лезвия обращены к обрабатываемой заготовке.

Главная режущая кромка К, выполняющая основную работу резания, образуется в месте пересечения передней и задней поверхностей лезвия инструмента. Вершиной лезвия является участок режущей кромки в месте пересечения двух задних поверхностей (главной и вспомогательной). Радиус кривизны вершины лезвия rв называется радиусом вершины.

Режущие кромки и примыкающие к ним передняя и задняя поверхности лезвия в совокупности образуют главное и вспомогательное лезвия. Преодолевая сопротивление обрабатываемого материала, лезвия врезаются в заготовку и снимают с нее стружку. Лезвия всех инструментов в поперечном сечении имеют форму клина, который с одной стороны ограничен передней, а с другой — задней поверхностью (см. рис. 2.1).

Для определения углов лезвия резца или режущего элемента других инструментов установлены понятия: плоскость резания и основная плоскость (ГОСТ 25762—83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости (рис. 2.4).

Основной называют плоскость, проведенную через точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке.

Различают главные и вспомогательные углы лезвия (рис. 2.5). Главные углы измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость.

Главным задним углом резания α называется угол, находящийся в секущей плоскости между задней поверхностью лезвия и плоскостью резания.

Углом заострения лезвия β называется угол в секущей плоскости между передней и задней поверхностями лезвия.

Главным передним углом лезвия γ называется угол, расположенный в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Сумма углов α + β + γ = 90°.

Главный угол в плане φ — это угол в основной плоскости, находящийся между плоскостью резания и рабочей плоскостью, в которой расположены направления скоростей главного движения резания и движения подачи.

Углом наклона главной режущей кромки λ называется угол в плоскости резания между режущей кромкой и основной плоскостью.

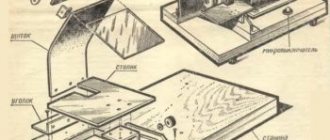

Придание режущей части инструмента заданных геометрических параметров и восстановление режущих свойств инструмента, утраченных в результате его износа и затупления, осуществляется заточкой и доводкой.

Качественная и своевременная заточка и доводка инструмента позволяет не только восстановить его геометрические параметры, но и способствует улучшению качества обрабатываемых деталей, повышению производительности труда рабочих-станочников основного производства, позволяет сократить расход инструмента, способствует ритмичной и бесперебойной работе металлорежущих станков.

Например, если осуществить доводку основных элементов режущей части резца из быстрорежущей стали, то при том же периоде его стойкости можно увеличить скорость резания на 10 …15%. Если скорость резания оставить в прежних пределах, то стойкость доведенного быстрорежущего резца возрастет почти в два раза, что уменьшит расходы на инструмент и снизит вспомогательное время, связанное со сменой инструмента и переналадкой станка.

Следовательно, процесс заточки и доводки режущего инструмента имеет следующее основное назначение:

- изготовление режущей части инструмента с оптимальными заданными геометрическими параметрами, способствующими повышению стойкости инструмента, точности и производительности обработки;

- обеспечение заданной шероховатости заточенных или доведенных поверхностей инструмента, гарантирующей качество обработанной поверхности и уменьшение износа инструмента;

- сохранение режущих свойств, присущих инструментальному материалу, благодаря минимально допустимым изменениям в поверхностных слоях инструмента, связанным со структурными превращениями, появлением внутренних напряжений и трещин; повышение стойкости инструмента;

- удовлетворение условий экономичной эксплуатации инструмента.

Заточка инструмента осуществляется на машиностроительных предприятиях, как правило, централизованно. Вместе с тем, имея определенную квалификацию, рабочий-станочник периодически выполняет эту операцию сам. Например, вручную можно затачивать резцы, сверла. Для заточки более сложного инструмента необходимо специальное оборудование.

Учебные материалы

Токарный проходной резец имеет головку – рабочую часть I и тело-стержень II (рисунок 4.2), который служит для закрепления резца в резцедержателе.

Головка резца образуется при заточке и имеет следующие поверхности: переднюю поверхность 1 (сходит стружка); главную заднюю поверхность 2 (обращена к поверхности резания заготовки); главную режущую кромку 3 и вспомогательную 6; вершину 4 (закруглена или срезана для увеличения износостойкости).

Рисунок 4.2 – Элементы токарного прямого проходного резца

Инструмент затачивают по передней и задним поверхностям. Углы резца определяют взаимное расположение поверхностей рабочей части инструмента, а также остроту режущего клина и форму поперечного сечения срезаемого слоя. Углы рассматривают исходя из выполнения следующих условий: ось резца должна быть перпендикулярна к линии центров станка; вершина резца — на линии центров станка; совершается главное движение резания.

Углы инструмента оказывают существенное влияние на процесс резания и качество обработки (рисунок 4.3).

Передний угол γ

оказывает большое влияние на процесс резания. С увеличением +γ уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, снижаются силы резания и расход мощности. Одновременно улучшаются условия схода стружки, а качество обработанной поверхности заготовки повышается. Однако чрезмерное повышение +γ приводит к снижению прочности главной режущей кромки, увеличению взноса вследствие выкрашивания, ухудшению условий теплоотвода от режущей кромки.

При обработке деталей из хрупких и твердых материалов для повышения стойкости резца следует назначать меньшие значения угла +γ, иногда даже отрицательные. При обработке деталей из мягких и вязких материалов передний угол +γ увеличивают γопт = +18 ÷ -4° (-10°).

Рисунок 4.3 – Геометрические параметры проходного токарного резца

Главный задний угол α

– наличие α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, что уменьшает износ инструмента по главной задней поверхности. Для мягких и вязких материалов α должно быть больше, чем при обработке твердых и хрупких материалов. Обычно αопт = 6 ÷ 12°.

Главный угол в плане φ

– оказывает значительное влияние на шероховатость обработанной поверхности.

С уменьшением угла φ шероховатость обработанной поверхности снижается. Одновременно увеличивается активная рабочая длина главной режущей кромки; соответственно сила и температура резания, приходящаяся на единицу длины кромки уменьшаются, что снижает износ инструмента.

Однако с уменьшением угла φ возрастает сила резания, направленная перпендикулярно к оси заготовки Ру, следовательно возрастает деформация заготовки и отжим резца от заготовки: φ = 30 ÷ 90°. Когда φ = 90° – проходной резец для обработки конической поверхности. Таким образом, с уменьшением угла φ возможно возникновение вибраций в процессе резания, снижающих качество обработанной поверхности.

С уменьшением угла φ1 шероховатость обработанной поверхности снижается, увеличивается прочность вершины резца и снижается его износ.

Угол наклона главной режущей кромки λ

отрицательный, когда вершина резца является наивысшей точкой: обычно λ = 0…4°. При этом стружка сходит на обрабатываемую поверхность впереди резца (резец менее прочный) и рекомендуется при чистовых обработках.

Когда вершина резца является наиболее низшей точкой λ положителен (головка более массивная, следовательно – прочная). При этом стружка сходит к обработанной поверхности, царапает обработанную поверхность и мешает рабочему следить за обработкой, но при этом головка резца массивная и стойкая, рекомендуется при обдирочных работах и при обработке прерывистых поверхностей.

Отмеченные углы являются углами в статике. Углы g, α, φ могут изменяться вследствие погрешности установки резца:

- если при обтачивании вершина резца выше линии центров, то угол +g увеличивается, а угол α уменьшается, а при установке вершины резца ниже линии центров – наоборот;

- если ось резца будет не перпендикулярна к линии центров, то это вызовет изменение углов φ и φ1.

Так как фактически поверхность резания к которой касательна плоскость резания винтовая поверхность в процессе резания углы γ и α => var.

При работе с Smax и нарезании резьбы изменение углов g и α будет существенным, что необходимо учитывать при изготовлении резцов.

Обработка заготовок на станках токарной группы > Теория по ТКМ >

Параметры инструмента по ISO 13399 Cutting tool data

Стандартизованные параметры режущего инструмента и процесса механической обработки на станках согласно стандарта ISO 13399 Часть 1

Стандартизованные параметры режущего инструмента и процесса механической обработки на станках согласно стандарта ISO 13399 Часть 1 _ Общая информация ISO 13399 Новый стандарт — чтобы сделать жизнь проще B ISO 13399 международный стандарт для упрощения обмена данными о режущих инструментах. Стандарт определяет новые параметры и описания каждого инструмента. Впервые появился стандартизованный способ описания данных о режущем инструменте. Если при обозначении всех инструментов будут применяться одинаковые параметры и определения, то значительно упростится процесс передачи данных об инструменте между различными системами программного обеспечения. C Что это значит для вас По сути, это означает, что ваши системы смогут общаться с нашими системами, так как все они будут говорить на одном языке. Загрузите данные о продукции с нашего веб-сайта и примените их в своей CAD/ САМ-системе, чтобы собрать инструментальную наладку для вашего производства. Вам не придется искать информацию в каталогах и переводить данные из одной системы в другую. Представьте, сколько времени вы сможете сэкономить Обозначение Описание ADJLN Минимальная величина регулировки ADJLX Максимальная величина регулировки ADJRG Диапазон регулировки ALP Осевой задний угол AN Главный задний угол ANN Вспомогательный задний угол APMX Максимальная глубина резания B Ширина хвостовика BAWS Угол корпуса со стороны заготовки BAMS Угол корпуса со стороны станка BBD Сбалансировано конструктивно BBR Сбалансировано индивидуально bch Длина фаски при вершине bd Диаметр корпуса BHTA Половина угла конуса BN Ширина фаски BS Длина кромки Wiper BSG Стандарт BSR Радиус кромки Wiper cbmd Производитель стружколома cdx Максимальная глубина резания cf Фаска CHBA Угол фаски корпуса chbl Длина фаски корпуса chw Ширина фаски при вершине chwl Ширина фаски при вершине, слева chwr Ширина фаски при вершине, справа cict Число режущих элементов cnd Диаметр отверстия для подвода СОЖ cnsc Тип подвода СОЖ к инструменту cnt Размер резьбы входного отверстия для СОЖ COATING Покрытие CP Максимальное давление СОЖ crks Размер резьбы центрального болта crnt Размер резьбы отверстия для радиального подвода СОЖ ctpt Тип операции cutdia Максимальный диаметр отрезки обрабатываемой детали cw Ширина резания cwn Минимальная ширина резания cwtoll Нижнее отклонение ширины резания cwtolu Верхнее отклонение ширины резания cwx Максимальная ширина резания cxsc Тип подвода СОЖ к зоне резания czc Размер соединения CZCms Размер соединения со стороны станка CZCws Размер соединения со стороны заготовки D1 Диаметр отверстия под винт dah Диаметр отверстия под головку винта daxin Минимальный внутренний диаметр торцевой канавки daxn Минимальный наружный диаметр торцевой канавки H 36 SANDVIK международного