В процессе производства необходимость приваривание тонких листов к толстым случается достаточно часто. Но использование контактных электродов привычного диаметра от 4 мм для толстого металла совершенно не годится для сварки тоненького. Такая задача решаема, если провести предварительно операции подготовки. Какие именно — расскажем в нашей статье.

Электрошлаковая сварка

Электрошлаковая сварка (ЭШС) позволяет сваривать металлические детали толщиной до 60 см. Принцип ЭШС состоит в том, что в зазор между торцами двух свариваемых металлических деталей помещают шлаковую массу. Эта масса расплавляется электрической дугой, создаваемой между электродом и металлическими деталями. После расплавления шлака дуга гаснет, а через шлаковую массу протекает ток, который при правильно подобранных параметрах сварки равномерно нагревает сварочную ванну до высоких температур.

В шлаковую массу добавляется присадочный материал, который плавится вместе со шлаком и краями соединяемых деталей. Поскольку расплавленный металл тяжелее шлака, то он опускается вниз зазора и там застывает. Расплавленная масса же поднимается вверх. В результате этого процесса происходит сварка вертикального зазора.

Для того чтобы расплав не вытекал за пределы зазора, сбоку с двух сторон ставятся специальные пластины – ползуны. Они охлаждаются водой и постепенно перемещаются вверх.

Схема электрошлаковой сварки

Существует три метода осуществления ЭШС:

- В расплав непрерывно подается присадочный электрод, который расположен в горизонтальной плоскости.

- Используются пластинчатые электроды, которые заменяют собой ползуны. Благодаря перекрытию зазора, создается эффективный расплав, что позволяет соединить зазоры деталей без добавления присадки.

- Объединение первых двух методов. При этом используются пластинчатый и плавящийся электроды.

Преимущества и недостатки ЭШС

Основные достоинства ЭШС:

- защита шва от воздействия атмосферы жидким шлаком;

- малая чувствительность процесса к изменению величины тока и даже его кратковременному прерыванию;

- сварка толстого металла за один проход;

- возможность сваривать необработанные торцы деталей;

- малый расход электроэнергии и дешевизна шлаков;

- высокий КПД.

Недостатки ЭШС:

- возможна сварка только вертикальных швов или швов под острым углом к вертикали;

- при прерывании процесса возникают дефекты, которые нельзя исправить;

- шов имеет крупнозернистую структуру, что ограничивает применение изделия при низких температурах (шов становится ломким);

- для организации ЭШС необходимо иметь довольно большое количество приспособлений.

Оборудование

Для выполнения операций ЭШС используются автоматы или полуавтоматы. Второй тип оборудования используется редко, так как вручную перемещать тяжелое оборудование по вертикали для человека довольно трудно.

Автоматы для ЭШС обычно включают:

- автоматически двигающийся сварочный аппарат с медными ползунами;

- источник питания;

- устройства подачи флюса и проволоки;

- систему управления.

В зависимости от конструкции автоматы для ЭШС могут быть подвесные или самоходные (рельсового или безрельсового типа).

Как варят тонкий металл

Процесс сваривания изделий из листового металла предполагает деление заготовок на тонкие и толстые. Причём к тонким относятся листы, толщина которых не превышает 5-ти миллиметров.

Сварка тонколистового металла отличается рядом характерных особенностей, знание которых позволяет профессионалу подготовить достаточно качественный и ровный шов.

Особенности деталей

Особый подход к работе с тонкими деталями объясняется тем, что любое непроизвольное или неосторожное движение электродом может привести к прожиганию металла в месте сварки и получению нежелательного отверстия. Но и излишняя осторожность при этом также не приветствуется, поскольку при медленном сваривании не исключена вероятность повреждения заготовки.

Данное утверждение справедливо для всего спектра приёмов, используемых при работе электросваркой, включая сплавление тонколистовых материалов посредством импульсного инвертора, полуавтоматом или же обычным (непокрытым) электродом.

Рассмотрим каждый их перечисленных методов сварки листового металла более подробно.

Сварка инвертором

При сваривании тонкого металла посредством инвертора начинающим электрикам следует придерживаться определенных правил, предполагающих учёт таких важных моментов, как:

- тщательный выбор условий и режима, в которых предполагается вести сварку тонких листов металла (учитываются толщина электрода, величина сварочного тока и особенности расположения стержня по отношению к свариваемому стыку);

- внимательное отслеживание параметров дуги и поддержание её в пределах регламентируемых показателей;

- использование подсобного инструмента для сварки, посредством которого можно будет своевременно избавляться от окалины, образующейся при сваривании любых металлических заготовок.

Для выполнения каждого из этих условий следует строго придерживаться требований методик работы с инвертором.

Особое внимание уделяется выбору сварочных стержней, толщина которых должна соответствовать данным таблицы.

Как правило, этот показатель варьируется в диапазоне от 2-х до 3-х миллиметров.

Величина рабочего тока инвертора выбирается, исходя из характера самих листовых заготовок из тонкого металла (иногда этот показатель для различных материалов указывают непосредственно на кожухе, которым закрывается сварочный аппарат).

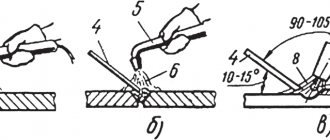

Ещё одним важным условием эффективной работы с инвертором является правильное поднесение электрода к свариваемому стыку и продольное его ведение. Профессиональные сварщики рекомендуют удерживать его в зоне контакта на определённом удалении от стыка, что исключает нежелательные залипания и остановки.

Перед тем как приварить листовую заготовку к основанию, следует грамотно зажечь дугу, точечно прикоснувшись к стыку слегка наклонённым стержнем. При этом правильно выбранный наклон позволяет ускорить процесс и быстро начать сваривание листов.

Профессиональные сварщики выбирают угол наклона и расстояние до свариваемого стыка чисто интуитивно (последнее не должно превышать диаметра самого стержня).

Появляющаяся в процессе сваривания тонкого металла окалина удаляется с помощью специального подручного инструмента (небольшого по размерам молотка).

Работа с полуавтоматом

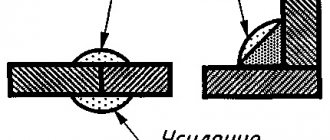

Сваривание тонкого листа металла полуавтоматом подпадает под ту же категорию работ, что и сварка инвертором, и так же допускает большое разнообразие образуемых соединений. При этом стальные листовые изделия могут свариваться не только встык, но и внахлёст.

Формирование соединения внахлёст начинается с того, что стыкуемые заготовки металла укладывают одна на другую с нужным по условиям сварки перекрытием. Затем, за счёт придавливания любыми подручными грузами они соединяются таким образом, чтобы их края были плотно прижаты.

Электродуговая сварка

Электродуговая сварка (ЭДГС) представляет собой вид неразъемного соединения деталей, получаемого путем плавления металла электрической дугой, возникающей при подаче на электрод и металл напряжения от источника тока. При воздействии на соединяемые детали такой дуги образуется сварочная ванна из расплавленного металла, после остывания и застывания которой формируется шов, соединяющий детали.

При сварке изделий большой толщины (более 20 мм) с помощью ЭДГС невозможно проварить всю толщину изделия. Поэтому в этом случае используется многослойное наложение швов. Перед тем как начать сварку толстого металла, требуется подготовить его торцы. Чаще всего кромки торцов стачиваются под некоторым углом. Между деталями оставляют зазор.

При выполнении первого корневого (соединительного) шва используется тонкий электрод толщиной в 1-3 мм. Его использование позволяет зафиксировать детали и избежать прожога.

Последующее заполнение сварочного шва осуществляется электродом большего диаметра. При этом слой должен прокладываться по неостывшему предыдущему слою. Толщина слоя для достаточного прогрева не должна быть больше 4-5 мм.

Классификация ЭДГС

ЭДГС бывает следующих типов:

- ручная;

- полуавтоматическая;

- автоматическая.

При ручной ЭДГС сварщик вручную перемещает электрод, в результате чего образуется сварной шов. При полуавтоматической сварке присадочная проволока подается автоматически, а электрод передвигается вручную. При автоматической сварке и проволока, и электрод передвигаются автоматически.

Оборудование

Наиболее распространенным является ручная ЭДГС. При выполнении такого рода сварки используются:

- сварочный аппарат;

- ручной инструмент сварщика;

- приспособления для облегчения сварки.

Сварочный аппарат является, в первую очередь, источником питания для электрической дуги.

В качестве источников питания при ЭДГС используются сварочные трансформаторы, выпрямители (инверторы) или генераторы.

Примерная стоимость инверторных источников тока на Яндекс.маркет

Сварочный трансформатор предназначен для понижения напряжения сети в более низкое напряжение горения дуги и обеспечения необходимого тока. Сварочные выпрямители состоят из понижающего трансформатора и полупроводникового выпрямителя. Они питают дугу постоянным током. Генераторы обеспечивают питание электродуги путем преобразования механической энергии в электрическую.

Кроме источника питания, в состав сварочного аппарата входят электрод, держатель для электрода и провода, подключающие источник питания к сварочной ванне. Электрод обычно представляет собой присадочный материал с обмазкой, предназначенной для защиты сварочной ванны от воздействия внешней атмосферы. Держатели для электрода бывает винтового или зажимного типа.

Примерная стоимость электрододержателей на Яндекс.маркет

В качестве приспособлений сварщик должен использовать защитную маску, которая фильтрует УФ- и ИК-излучения дуги, респиратор и специальную одежду. Кроме того, в качестве ручного инструмента сварщику положено иметь молоток, зубило, металлическую щетку.

Стачивание толстого листа до требуемой толщины

Для уравнивая толщин заготовок можно прибегнуть к одному из способов:

- стачивание толстого листа до меньшей толщины, соответствующей другой заготовке;

- проточка кромки толстого элемента с образованием тонкой кромки.

Как один, так и другой способ имеют место быть. Однако во втором случае сложно образовать высококачественный сварочный шов. Непросто удержать горелку по линии тонкого листа. Поэтому вариант стачивания исключит излишнее коробление и упростит процесс соединения заготовок.

Сварка тонких металлических листов должна вестись низкими токами, поэтому неправильно будет использовать электроды в 4—5 мм. Они «задушат» электродугу и не позволят ей зажечься в полную силу.

Оптимальный вариант сварки — 2—3 мм электроды. Причем качество сварочного материала имеет решающее значение. Рекомендуется прокалить их перед применением до 160 градусов. После этого покрытие станет плавиться равномерно. Без затухания, внезапных вспышек материала электрода можно успешно манипулировать дугой, формировать непрерывный шов.

Ток сварки устанавливается гораздо меньше работы с толстыми листами. Он меняется следующим образом:

- Толщина материала 1 мм — сила тока 25—35 А, диаметр электрода 1,6 мм.

- При толщине металла 1,5 мм — сила тока 45—55 А, электрод 2 мм.

- Металл в 2 мм проваривается током 65 А электродом 2 мм.

- Железо толщиной 3 мм варится током 75 А — 3 миллиметровым электродом.

Отлично зарекомендовали себя инверторы с переменным напряжением, но работой в высоких частотах. Малый ток поможет избежать прожогов тонкого листа и потеков. Глубина сварочной ванны не должна превышать толщину металла.

Если аппарат позволит устанавливать стартовое напряжение, непременно этим воспользуйтесь. Стоит уменьшить его на 20 % от обычного. Этот даст возможность сваривать без образования ненужных отверстий в начале розжига дуги. Этим способом удобно начинать сварку прямо с места соединения.

Если регулирования стартового тока нет как класса, то электрод зажигается на толстой заготовке с образованием ванны и переносом на тонкий материал. Особо тоненький материал сваривают прерывистой дугой. Это актуально при поддержке сварочником импульсного режима. Так автомат станет периодически прерывать дугу, чтобы материал охладился.

Сваривание тонколистового железа встык должно осуществляться опытными сварщиками.

При работе необходимо грамотно совмещать пластины друг с другом. Стыковой способ часто приводит к образованию прожогов.

По возможности стоит расположить пластины внахлест, а начинать варить с нижней пластины. Это позволит соорудить основание для наплавляемой кромки и не прожечь все изделие целиком. Первый шаг с верхней пластины ведет к ее подрезу.

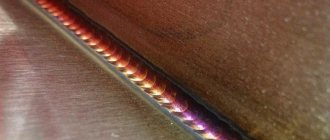

Сварные швы

При сваривании толстостенных деталей могут возникнуть поры или трещины. Для их предотвращения при сварке применяют методы:

- «горка»;

- блочный;

- каскадный.

В первом случае вначале на участке стыка в 200-300 мм формируют слой №1. После очистки его от окалины на него наваривают слой №2, который в 2 раза длиннее первого. Далее отступают на 200-300 мм от начала слоя №2 и наваривают слой №3. Таким образом заполняют весь сварочный шов швами с двух сторон от слоя №1.

При сварке металла толщиной от 20 мм используется каскадный метод. По сути, этот метод является разновидностью метода «горка». В этом случае весь шов делится на отрезки в 20 см. Сначала проваривается самый нижний участок в 20 см. Затем поверх первого слоя кладется второй слой длиной 40 см. Поверх второго слоя кладется третий слой длиной 60 см. Таким образом укладывают слои до заполнения шва над участком №1. После этого от участка №1 варят короткие швы в обе стороны. Благодаря этому, зона сварки будет все время нагрета, и там не образуются трещины.

При блочном методе шов сначала варят по отдельным участкам (блокам), а промежутки между ними заваривают до окончания завершения сварки всего шва.

Особенности сварки труб с толстыми стенками

Трубы с толстыми стенками используются в различных областях народного хозяйства и промышленности. Например, в трубопроводе «Турецкий поток» используются трубы с толщиной стенок в 39 мм, а в трубопроводах высокого давления могут использоваться трубы с толщиной стенок до 52 мм.

Если толщина стенок труб превышает 20 мм, то сварка таких труб может осуществляться с использованием слоев с увеличенной толщиной. Такой метод позволяет увеличить прочность соединения на 10-15%. При этом сварка таких труб должна осуществляться одновременно 2 сварочными аппаратами – один из них наносит обычный слой, а второй – толстый слой.

Как показал опыт, уже имеются результаты по сварке стыков с увеличенной толщиной слоя, при которых стыки в 45 мм были сварены за 3 прохода при толщине одного слоя в 15 мм. При этом стык имел два типа скоса кромок, один из которых Y-образный, а другой – двухступенчатый.