Только несколько металлов легко поддаются холодной обработке,

в том числе, низкоуглеродистые стали, а также ферритные и аустенитные нержавеющие стали. Холодную обработку металлов часто называют также нагартовкой, наклепом, деформационной обработкой.

Холодная обработка

включает деформирование металла в пластической стадии при комнатной температуре или ниже температуры рекристаллизации. Степень, до которой металл можно подвергать холодной обработке зависит от его пластичности.

Механизмы холодной пластической деформации

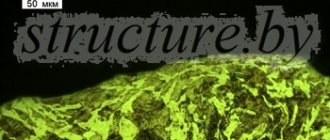

При холодной пластической деформации металла происходит скольжение компонентов его структуры относительно друг друга. Известно, что металлы, в том числе, сталь, имеют кристаллическую структуру и состоят из зерен неправильной формы и различных размеров. Ориентация кристаллической атомной структуры в каждом отдельном зерне является упорядоченной, но имеет различное направление в разных зернах. В процессе холодной обработки зеренная структура металла изменяется, происходит фрагментация зерен, движение атомов и искажение атомной решетки (рисунок).

В результате холодной обработки зерна удлиняются, получают смещения атомной решетки и разбиваются на фрагменты. Для улучшения зеренной структуры нагартованного металла проводят специальные термические обработки: отжиг (отпуск) для снятия остаточных напряжений (возврат) и отжиг для формирования новых зерен (рекристаллизация).

В ходе холодной обработки металла в ослабленных местах атомной решетки зерен возникают плоскости сдвига, которые приводят к деформации зерен. При холодной обработке для продолжения деформирования металла требуются все более значительные усилия. При холодной обработке металла не происходит процессов рекристаллизации и возврата деформированных зерен. За счет увеличения плотности дислокаций, искажений атомной решетки и фрагментации зерен возникает упрочнение металла, которое называют наклепом, нагартовкой или деформационным упрочнением. Такое упрочнение металла вызывает в поверхностном слое изделия высокие сжимающие остаточные напряжения.

Обработка стали холодом

Обработка холодом состоит в погружении на некоторое время закаленных деталей в среду, имеющую температуру ниже нуля. После этого детали вынимают на воздух.

Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всей детали и выравнивания температур по сечению.

Охлаждение изделия до отрицательных температур производят в смеси твердой углекислоты (сухой лед) со спиртом, дающей охлаждение до —78,5° либо в жидком азоте (—196°).

Кроме этого, применяют холодильные установки,позволяющие изменять температуру рабочей камеры в больших пределах.

Обработка холодом применяется для сталей, в которых после закалки сохранилсяостаточный аустенит (углеродистая сталь с содержанием больше 0,6% С, легированная инструментальная сталь).

Результат обработки металла холодом

В результате обработки холодом за счет превращения остаточного аустенита в мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки применяется при изготовлении инструмента.

Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта обработка применяется для измерительного инструмента и точных деталей машин

Дефекты термообработки

Дефекты металла возникают в результате неправильно выбранного или неправильно проведенного режима термической Обработки. Наиболее часто встречающимися дефектами являются: перегрев, пережог, обезуглероживание поверхностного слоя.

Перегревом называется нагрев металла до температуры, превышающей критическую. Перегрев вызывает усиленный рост и резкое снижение прочностных свойств металла. Повышенный рост зерен может произойти и в случае отжига при заданной температуре, но при условии увеличения его продолжительности.

Пережогом называется нагрев металла, вызывающий окисление границ зерен и потерю пластических свойств. Пережог является неисправимым браком. Обезуглероживание поверхностного слоя представляет собой такой дефект металла, который возникает при термической обработке в случае наличия в печном пространстве окислительной атмосферы. При этом углерод, входящий в состав стали* выгорает и на поверхности стали образуются зерна чистого железа— феррита. Это ведет к снижению прочностных свойств поверхностного слоя. Глубину обезуглероженного слоя определяют путем металлографического анализа микроструктуры образца металла.

Обработка холодом состоит в погружении на некоторое время закаленных деталей в среду, имеющую температуру ниже нуля. После этого детали вынимают на воздух.

Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всей детали и выравнивания температур по сечению.

Охлаждение изделия до отрицательных температур производят в смеси твердой углекислоты (сухой лед) со спиртом, дающей охлаждение до —78,5° либо в жидком азоте (—196°).

Кроме этого, применяют холодильные установки,позволяющие изменять температуру рабочей камеры в больших пределах.

Обработка холодом применяется для сталей, в которых после закалки сохранилсяостаточный аустенит (углеродистая сталь с содержанием больше 0,6% С, легированная инструментальная сталь).

Результат обработки металла холодом

В результате обработки холодом за счет превращения остаточного аустенита в мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки применяется при изготовлении инструмента.

Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта обработка применяется для измерительного инструмента и точных деталей машин

Дефекты термообработки

Дефекты металла возникают в результате неправильно выбранного или неправильно проведенного режима термической Обработки. Наиболее часто встречающимися дефектами являются: перегрев, пережог, обезуглероживание поверхностного слоя.

Перегревом называется нагрев металла до температуры, превышающей критическую. Перегрев вызывает усиленный рост и резкое снижение прочностных свойств металла. Повышенный рост зерен может произойти и в случае отжига при заданной температуре, но при условии увеличения его продолжительности.

Пережогом называется нагрев металла, вызывающий окисление границ зерен и потерю пластических свойств. Пережог является неисправимым браком. Обезуглероживание поверхностного слоя представляет собой такой дефект металла, который возникает при термической обработке в случае наличия в печном пространстве окислительной атмосферы. При этом углерод, входящий в состав стали* выгорает и на поверхности стали образуются зерна чистого железа— феррита. Это ведет к снижению прочностных свойств поверхностного слоя. Глубину обезуглероженного слоя определяют путем металлографического анализа микроструктуры образца металла.

Недостатки холодной обработки

1) Только пластичные металлы, например, низкоуглеродистая сталь, могут подвергаться холодной обработке. 2) Возникают остаточные напряжения, не всегда благоприятные. Чрезмерная холодная обработка металла приводит к его охрупчиванию. Для восстановления пластичности металла требуется проведение отжига. 3) Зеренная структура металла искажается и фрагментируется – требуется термическая обработка. 4) Легко подвергать обработке только относительно небольшие изделия – большие требуют значительных усилий.

Контрольная работа 1 Вариант 31

Опишите точечные несовершенства кристаллического строения металла. Какого их влияние на свойства? Различают следующие несовершенства кристаллического строения – точечные, линейные и поверхностные. Точечные несовершенства малы во всех трех измерениях. К ним относят вакансии, междоузельные (дислоцированные) атомы (рисунок 1).

Образование точечных несовершенств связано с диффузионным перемещением атомов под действием тепловых колебаний. Процесс диффузии в кристаллическом теле возрастает с увеличением температуры. Под влиянием тепловых колебаний отдельные атомы с повышенной кинетической энергией покидают свои места в узлах решетки и выходят в междоузлия решетки или на поверхность металла. Атом, вышедший из равновесного положения в междоузлие, называют дислоцированным или междоузельным, а образовавшееся в узле решетки свободное место – «дыркой» или вакансией. С повышением температуры металла число вакансий растет. Точечные дефекты оказывают значительное влияние на некоторые физические свойства металлов (электропроводность, магнитные свойства и т.д.) и на фазовые превращения в металлах и сплавах. Детали из меди, штампованные в холодном состоянии, имели низкую пластичность. Объясните причину этого явления и укажите, каким способом можно восстановить пластичность. Назначьте режим обработки и приведите характер изменения структуры и свойств. Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла. Наклеп – изменение структуры и свойств металлического материала, вызванное пластической деформацией. В результате пластической деформации происходит искажение кристаллической решетки, зерна металла деформируются и приобретают определенную ориентировку. В реальном металле сдвиг при пластической деформации происходит в результате перемещения дислокаций по кристаллу. Однако пластическая деформация вызывает появление и накопление в металле новых дислокаций. Плотность дислокаций в недеформированном металле составляет 106-108 на 1 см2, после деформации в этом же металле она достигает 1010-1012 на 1 см2. Накопление дислокаций в деформированном металле затрудняет и тормозит передвижение их по кристаллу, что в свою очередь вызывает сопротивление деформации со стороны металла, т. е. упрочнение. Нагрев деформированного металла (для меди до 400°С) ведет к повышению подвижности атомов, и среди вытянутых зерен идет интенсивное зарождение и рост новых равновесных свободных от напряжений зерен. Новые зерна растут за счет старых, вытянутых, до их столкновения друг с другом и до полного исчезновения вытянутых зерен. При нагреве по достижении температуры начала рекристаллизации предел прочности и особенно текучести резко снижаются, а пластичность увеличивается. Для устранения наклепа необходим отжиг, который для меди проводится при температуре 550-600 °С. Основные цели отжига: перекристаллизация стали (измельчение зерна), снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости.

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,2% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется? Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус). При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE. При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита. Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный) + ледебурит. Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита. Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита. Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом. В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67]. Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом. Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен. В доэвтектических чугунах в интервале температур 1147-727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит). Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного. Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением: C = K + 1 – Ф, где С – число степеней свободы системы; К – число компонентов, образующих систему; 1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях); Ф – число фаз, находящихся в равновесии. Сплав железа с углеродом, содержащий 3,2% С, называется доэвтектическим чугуном. Его структура при комнатной температуре перлит + цементит (вторичный) + ледебурит (перлит + цементит).

Используя диаграмму состояния железо-цементит, определите температуру полного, неполного отжига и нормализации для стали 10. Охарактеризуйте эти режимы термической обработки и опишите структуру и свойства стали. Полный отжиг. При полном отжиге доэвтектоидная сталь нагревается выше АС3 на 30-50°С, выдерживается при этой температуре до полного прогрева и медленно охлаждается. В этом случае ферритно-перлитная структура переходит при нагреве в аустенитную, а затем при медленном охлаждении превращается обратно в феррит и перлит. Происходит полная перекристаллизация. Основные цели полного отжига: устранение пороков структуры, возникших при предыдущей обработке металла (литье, горячей деформации, сварке и термообработке), смягчение стали перед обработкой резанием и снятие внутренних напряжений. Для стали 10 отжиг проводится при температуре 900-920°С. Неполный отжиг. Заключается в нагреве выше Аc1 и медленном охлаждении. При этом происходит частичная перекристаллизация перлитной составляющей. Неполному отжигу подвергаются доэвтектоидные стали с целью снятия внутренних напряжений и улучшения обрабатываемости резанием в том случае, если предварительная горячая обработка не привела к образованию крупного зерна. Для стали 10 неполный отжиг проводится при температуре 760-790°С. Нормализация. Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку АС3 на 40-50°С, заэвтектоидной стали до температуры выше точки Асm также на 40-50°С, в непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска. Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры и увеличивает количество перлита или, точнее, сорбита или троостита. Это повышает прочность и твердость нормализованной средне- и высокоуглеродистой стали по сравнению с отожженной. Нормализация горячекатаной стали повышает ее сопротивление хрупкому разрушению, что характеризуется снижением порога хладноломкости и повышением работы развития трещины. Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. При повышении твердости нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для стали 10 нормализация проводится при температуре 900-920 °С.

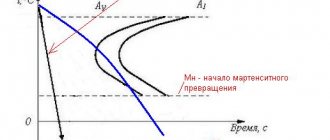

В чем заключается обработка стали холодом, и в каких случаях она применяется? В закаленной стали, особенно содержащей более 0,4-0,5%С, у которой точка Мк лежит ниже нуля (рисунок 3), всегда присутствует остаточный аустенит. Аустенит понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, работающих при низких температурах, в результате самопроизвольного превращения его в мартенсит.

Для уменьшения количества остаточного аустенита в закаленной стали применяют обработку холодом, заключающуюся в охлаждении закаленной стали до отрицательных температур, до температуры ниже т. Мк (–80oС). Обычно для этого используют сухой лед. Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC. После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений. Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.

Процессы холодной обработки металлов

К процессам холодной обработки металлов относятся следующие: 1) Деформирование сдвигом или срезом

: вырубка, пробивка, перфорирование, обрезка, продольная и поперечная резка и тому подобное. 2)

Волочение

: волочение проволоки, волочение труб, чеканка рельефа, правка растяжением. 3) Обработка давлением: холодная прокатка, чеканка, клепка, холодная штамповка, холодная ковка, накатка резьбы, накатывание насечки. 4) Гибка: гибка прутков, гибка на угол, роликовая правка, отбортовка.

Немного о химической обработке металла

Специалисты с небольшой натяжкой, но относят химическую обработку к холодным работам. Перед окраской или для получения какого-либо эффекта металлы обрабатывают различными составами. Одной из основных их болезней является ржавчина. Она значительно ухудшает свойства изделий, поэтому важно не допустить или убрать с металлических поверхностей любые признаки появления коррозии.

Химической обработкой называют процессы, которые должны помочь убрать с помощью химических реакций поверхностный слой, а затем защитить металл от ржавчины. Существуют растворы, которые помогают сформировать окисные (или иные) соединения. В результате на поверхности образуется пленка, качество которой зависит от температуры обработки, химического состава средства и периода его воздействия, а также от того, насколько изделие было хорошо подготовлено к данной процедуре.

Химическую обработку применяют для увеличения прочности, защиты от ржавчины, а следовательно – повышения срока эксплуатации изделия.

Существует ряд методов химической обработки. Выделим основные из них:

- Распыление раствора – происходит при низком давлении струи вещества, которым обрабатывают металл.

- Погружение в раствор – изделие помещают на определенный период времени в действующее вещество.

- Гидроструйная обработка раствором – происходит только с использованием соответствующего оборудования.

Глубокое травление или химическое фрезерование используют в металлургии, машиностроении и т. д. для изделий, которые сделаны из тонкого материала, чья поверхность имеет сложную конфигурацию, или при обработке множества малых изделий.

Существуют и иные методы. Например, цинкование, оксидирование, фторирование, нитрирование, анодирование, хромирование, воронение и пр. Наука не стоит на месте, с каждым днем появляются все новые методы химической обработки.

Особенности термической обработки быстрорежущих сталей

Инструментальные стали по праву относят к одним из наиболее сложных сплавов в связи с характером протекающих в них превращений, структурой и разнообразием свойств, а также условиями термической обработки.

Выбор соответствующего материала является только одним из условий изготовления высококачественного инструмента. Конструкция, качество изготовления и не в последнюю очередь термическая обработка с поверхностным упрочнением решающим образом влияют на срок службы инструмента, а следовательно, и на объем его производства. Термообработка может в широких пределах изменить структуру, и свойства будущего инструмента.

Быстрорежущие стали

Быстрорежущие стали (ГОСТ 19265–73) содержат 0,7–1,5% С, до 18% W, являющегося основным легирующим элементом, до 4,5% Сr, до 5% Мо, до 10% Со. В обозначении марок стоит буква Ρ от слова «рапид» — скорость, цифры за этой буквой показывают среднее содержание вольфрама (Р18, Р9 и т.д.).

По сравнению с инструментальными сталями, не отличающимися высокой теплостойкостью, быстрорежущие стали обеспечивают большие скорости резания, при этом стойкость режущей кромки возрастает в 10–30 раз.

Быстрорежущая сталь используется в качестве инструментального материала для изготовления практически всех видов режущего инструмента. Кроме того, быстрорежущая сталь применяется для ряда деталей, работающих при повышенных температурах (подшипники качения, штампы и др.). Это связано с тем, что быстрорежущая сталь, как ни один другой инструментальный материал, сочетает в себе высокие физико-механические, технологические и эксплуатационные свойства.

Качество инструмента в значительной степени зависит от правильного выбора марки стали для соответствующего режущего инструмента с учетом основных свойств стали. Например, для инструментов простой формы при непрерывном точении срок службы лимитируется вторичной твердостью, теплостойкостью и износостойкостью. Для инструментов сложной формы, а также для инструментов, используемых при прерывистом точении, большое значение приобретают прочность и вязкость стали. Повышение того или иного свойства достигается за счет изменения химического состава и технологии производства стали, а также режимов ее термической обработки.

Цель термической обработки инструментальных сталей состоит в том, чтобы создать в стали определенного состава структуру, обеспечивающую такие физико-механические свойства, в которых имеется необходимость во время эксплуатации данного инструмента.

Термическая обработка оказывает непосредственное влияние на долговечность инструмента, так как свойства материала, из которого изготовлен инструмент, формируемые во время обработки, становятся окончательными.

Термическая обработка в соляных ваннах

Классическая термическая обработка инструментальных сталей проводится в соляных ваннах. Преимущество соляных ванн проявляется не только в быстром нагреве, быстрой передаче тепла, эффективному удалению тепла, экономичности и возможности регулирования температуры, но и в удовлетворительной защите поверхности от вредного воздействия загрязнений.

В интервале температур 1000–1350°С применяют соль, содержащую BaCl2, либо соль, содержащую BaCl2 и буру. Первая в значительной степени обезуглероживает сталь, а кроме того она плохо смывается с деталей. Соли являются практически нейтральными, но при увеличении загрязненности ванны может произойти процесс обезуглероживания.

Обезуглероживание можно ослабить или совсем избежать с помощью введения цианистого натрия или нейтральных (инертных) веществ (феррокремний, карбиды кремния, бура). Такая соль смывается с деталей гораздо проще.

В интервале температур 700–950°С используют соль содержащую NaCl и Na2CO3, которая также обладает свойством обезуглероживания. Процесс обезуглероживания в этом случае также можно уменьшить добавлением цианистого натрия. Такая соль легко смывается.

При 500–700°С можно использовать соль содержащую BaCl2, NaCl и CaCl2. Из-за присутствия хлорида кальция эта соль сильно поглощает влагу и вызывает коррозию.

Содержащие селитру соли используют в интервалах температур 170–500°С. Наличие в составе этих солей NaNO3 вблизи верхней границы температурного интервала делает их взрывоопасными. Стали, нагреваемые выше 950°С в соляной ванне, охлаждать в селитре нецелесообразно из-за ее сильного окисляющего действия на сталь: состояние поверхности изделий будет ухудшаться, сталь начинает частично расплавляться. Эти соли легко смываются с поверхности. Их используют для охлаждения и главным образом для отпуска.

Однако изделия из ванны, содержащей соль с концентрацией цианистого натрия более чем 10%, нельзя непосредственно помещать в соляную ванну, содержащую селитру. В такие ванны строго запрещено подмешивать органические вещества и особенно цианистые соединения, так как такие смеси являются взрывоопасными.

Большинство солей, применяемых для нагрева деталей, содержит различные отравляющие вещества.

Если на поверхность изделия наносится износостойкое покрытие, то технологический процесс должен предусматривать операцию окончательной подготовки поверхности, которая включает в себя:

- предварительное обезжиривание с использованием высокотоксичных трихлорэтилена или четыреххлористого углерода;

- ультразвуковую очистку с использованием соды и фосфорнокислого натрия;

- промывку в питьевой и дистиллированной воде;

- промывку в спирте с ацетоном.

Из вышесказанного следует, что технологический процесс термической обработки в соляных ваннах исключительно сложен, трудоемок и характеризуется высокой токсичностью.

Кроме того, повышенная скорость нагрева изделий в смеси солей приводит к возникновению высокого градиента температур между поверхностью и сердцевиной, что в свою очередь определяет высокий уровень термических напряжений и, как следствие, — деформацию изделий. Высокая скорость нагрева обуславливает также разнозернистость структуры при аустенизации и последующей закалке. При обработке изделий в смеси солей практически невозможно избежать обезуглероживания и потери легирующих элементов в поверхностных слоях.

Структура участка инструмента с сильным обезуглероживанием поверхностного слоя и ярко выраженной разнозернистостью (светлая область).

Размеры печей с соляными ванными строго ограничены. Поэтому современная термическая обработка во избежание образования окалины и обезуглероживания инструментов большого размера сегодня уже не может обойтись без вакуумных устройств для термической обработки, либо использующих различные газообразные защитные среды.

Термическая обработка в вакуумных печах

К настоящему времени совершенствование и автоматизация вакуумного оборудования произвели, по существу, революцию в термической обработке.

Перечислим основные преимущества термической обработки в вакууме по сравнению с традиционными методами обработки:

- высокая стабильность свойств обрабатываемых деталей от партии к партии, от детали к детали;

- отсутствие обезуглероженного и обезлегированного слоя;

- уменьшение деформаций;

- отсутствие загрязнений окружающей среды и улучшение условий труда;

- упрощение контроля и управления технологическим процессом;

- высокая прослеживаемость параметров процесса.

Существенный недостаток один — высокие капиталовложения при закупке и вводе вакуумного оборудования в эксплуатацию.

В настоящее время термическая обработка инструмента из быстрорежущей стали осуществляется в основном в однокамерных горизонтальных вакуумных печах с закалкой в потоке инертного газа, в том числе под избыточным давлением.

Наибольшей популярностью у мелких и средних предприятий машиностроительного комплекса пользуются конструкции однокамерных печей, в которых можно осуществлять полный цикл термической обработки в автоматическом режиме без промежуточного извлечения садки из рабочей камеры. Это вакуумные печи с конвекционным нагревом и высоконапорным газовым охлаждением.

Термическая обработка в вакууме полностью защищает от окисления и обезуглероживания поверхность изделия и вызывает дегазацию садки. Прежде чем начинать предварительное нагревание и аустенизацию, целесообразно вакуумировать садку с деталями до 10-4–10-5 мбар, это позволит удалить оксидные пленки и защитит поверхность заготовок. При аустенизации же не рекомендуется высокий вакуум, так как это может способствовать испарению отдельных компонентов. Парциальное давление паров отдельных компонентов является значительным при термической обработке в обычном интервале температур. Давление паров таких компонентов, как Mn, Cr, Co при 1000°С составляет 10-2–10-4 мбар, что совпадает с используемыми в практике значениями давления вакуумных устройств. В таких условиях приходится считаться с возможностью испарения отдельных компонентов или при более высоких температурах сохранять вакуум в диапазоне 10-1–10-0 мбар.

При термической обработке в вакуумных печах необходимо очень строго соблюдать чистоту деталей. Детали перед термической обработкой следует тщательно очищать от загрязнений. Так, например, 1 мг масляных загрязнений при комнатной температуре и 10-5 мбар превращается в 14 м3 масляных паров, которые необходимо удалить из вакуумного пространства. Очень вредным является также наличие воды и прочих примесей (прилипшие частички алюминия, пластмасс, остатки кислот) — они могут причинить существенный вред.

Компрессионные вакуумные печи позволяют осуществлять нагрев изделий в вакууме, а закалку проводить в среде инертного газа под избыточным давлением, что позволяет:

- расширить возможности использования вакуумного оборудования для термической обработки изделий, изготовляемых из менее легированных сталей;

- проводя закалку в инертном газе под давлением обеспечивать чистую, неокисленную поверхность изделий, что в свою очередь дает возможность наносить защитные и упрочняющие покрытия без предварительной подготовки поверхности;

- за счет изменения давления автоматически регулировать скорость охлаждения садки, снижая величину деформаций изделий, обеспечивая оптимальные условия для структурных превращений.

За счет применения самых современных изоляционных материалов нагревательных элементов процесс обработки отличается высокой температурной однородностью и стабильностью.

В рабочей камере применяется конвективный нагрев, что также качественным образом оказывает влияние на равномерность и однородность нагрева. Нагретый газовый поток, проходя через садку, отдает ей тепло и обеспечивает быстрый и в тоже время равномерный нагрев в области низких температур.

В вакуумных печах с конвекционным нагревом и многоцелевой системой газового охлаждения предусмотрено использование добавочных термоэлементов, располагаемых в критических точках садки, для обеспечения автоматического контроля охлаждения выравниванием температуры по сечению перед мартенситным превращением. Укажем преимущества конвекционного нагрева перед нагревом без конвекции:

- повышение на 30% скорости нагрева садки в интервале температур 20–800°С, что позволяет сокращать цикл термической обработки и экономить электроэнергию;

- сокращение порядка 50% времени термической обработки изделий из быстрорежущей и штамповочной сталей;

- уменьшение градиента температур между поверхностью изделия и сердцевиной;

- снижение образование трещин, что связано с равномерностью прогрева изделия по сечению и снижением уровня термических напряжений;

- возможность загрузки садки с минимальным расстоянием между деталями;

- возможность проведения полного цикла термической обработки изделий без выгрузки садки из печи.

На конечный результат важную роль играет правильное формирование садки. Тонкостенные, нежесткие детали, которые в значительной степени восприимчивы к неравномерности нагревания и охлаждения, следует правильно размещать в рабочем пространстве печи. Необходимо избегать расположения таких деталей в непосредственной близости к нагревательным элементам и охлаждающим форсункам. В тоже время предпочтительнее вертикальное расположение деталей. Лучший эффект достигается путем вывешивания деталей, однако это решение не всегда приемлемо.

Условия аустенизации в вакуумной печи отличаются от условий аустенизации в соляных ваннах. Медленный и равномерный нагрев в вакуумных печах создает благоприятные условия для более полного растворения первичных карбидов и повышения легированности аустенита, при этом верхний предел закалочных температур можно понизить на 20–30°С и на 15–20% уменьшить разнозернистость в структуре быстрорежущей стали по сравнению с нагревом в соляной ванне. Продолжительность аустенизации в вакуумных печах, как правило, не превышает 25 минут в зависимости от поперечного сечения и плотности упаковки садки (выдержка выбирается из расчета 40–60 секунд на 1 мм сечения). В случае, когда инструмент нагревается в приспособлениях, время увеличивают на 15–20%.

Микроструктура закаленной быстрорежущей стали состоит из мартенсита, остаточного аустенита (до 30%) и большого количества первичных карбидов. Количество остаточного аустенита и положение точек начала и конца мартенситного превращения зависят от температуры перед закалкой.

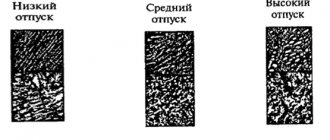

Остаточный аустенит резко ухудшает режущие свойства, поэтому закаленный инструмент подвергают отпуску. После трехкратного отпуска при 560°С с выдержкой в течение часа количество остаточного аустенита уменьшается до 2–3% и ожидаемый уровень твердости 64–65 HRC.

Микроструктура быстрорежущей стали Р6М5 после полного цикла термической обработки в вакуумной печи

При термической обработке быстрорежущих сталей широко применяют обработку холодом. Закаленную сталь охлаждают до температур ниже точки конца мартенситного превращения этой стали, обычно это от минус 80 до минус 100°С. После обработки холодом, для снятия внутренних напряжений сталь подвергают однократному отпуску при температуре 560°С в течение часа. Обработку холодом следует проводить сразу после закалки, иначе произойдет стабилизация остаточного аустенита и последующий процесс трансформации будет либо затруднен, либо невозможен.

Аустенитная фаза в интервале температур 625-350°С чрезвычайно устойчива и в течение длительного времени не претерпевает изменений. Выдержка при охлаждении в этом интервале температур не изменяет положение точки начала мартенситного превращения и при последующем охлаждении устойчивость аустенита не отличается от обычной. Это обстоятельство позволяет проводить ступенчатую изотермическую закалку.

Кривая изотермического превращения аустенита

Применение изотермической закалки позволяет существенно уменьшить геометрические изменения деталей и возможность появления трещин, поскольку при этой закалке удается устранить возникшие ранее тепловые напряжения к моменту превращения аустенита, вследствие неравномерного охлаждения изделий по сечению, а резкое бездиффузионное мартенситное превращение заменяется более медленным диффузионным превращением в игольчатый троостит и частично в мартенсит.

До относительно недавнего времени эти процессы можно было реализовать при закалке в соленых ваннах. На сегодняшних день вакуумные технологии успешно применяются при обработке широкого спектра материалов, в том числе при термообработке матриц больших размеров и сечений, изготавливаемых из инструментальной стали и предназначенных для работы при высоких температурах.

Современные интерфейсы управления значительно облегчает работу на термообрабатывающем оборудовании. Контроль процесса охлаждения изделий позволяет управлять формированием микроструктуры, повышать их надежность и эксплуатационную стойкость. Вся информация о ходе процесса и состояния печи изображается на мониторе компьютера. Оператор имеет в своем распоряжении сведения, которые позволяют ему оперативно влиять на ход обработки, внося необходимые корректировки в технологический процесс.

Задавая программу, можно проводить полный цикл термической обработки в автоматическом режиме без промежуточного извлечения садки из нагревательной камеры. Например: ступенчатый нагрев → выдержка → изотермическая закалка → трехкратный отпуск.

Панель оператора вакуумной печи в рабочем режиме

При необходимости после извлечения садки из печи изделия можно сразу без подготовки поверхности помещать в установку для нанесения упрочняющих покрытий.

Выделим преимущества вакуумной термической обработки по сравнению с соляными ваннами:

- отсутствие загрязнения окружающей среды;

- повышение качества термической обработки за счет: получения высоких стабильных свойств; более равномерного прогрева изделий по сечению, что снижает термические напряжения и уменьшает величину деформаций; медленного нагрева в интервале аустенитного превращения, что создает условия для повышения легированности аустенита из-за более полного растворения карбидов, препятствует образованию разнозернистости и снижает верхний предел закалочных температур; отсутствия обезуглероженности и обезлерирования; получения чистой и светлой поверхности изделий;

- снижение стоимости термической обработки за счет: устранения затрат, связанных с очисткой и промывкой изделий, а также с подготовкой поверхности для нанесения упрочняющих покрытий; экономии электроэнергии; автоматизации процесса; существенного улучшение условий труда; минимизации или полностью отсутствия влияния человеческого фактора; большей гибкости в эксплуатации (возможность использования оборудования для различных технологических процессов термической обработки, при необходимости совмещая операцию отпуска с нанесением упрочняющих покрытий или например, проведение после закалки криогенной обработкой с последующим отпуском).

Значимость вакуумной термической обработки и необходимого для нее оборудования непрерывно повышается. Качественная термообработка современного инструмента имеет ключевое значение в обрабатывающей промышленности. На сегодняшний день вакуумные газонапорные печи по скорости охлаждения не уступают скорости масляной закалки, делая процесс обработки экологически чистым, экономически эффективным. Вакуумные газонапорные печи являются значимой альтернативой по отношению к большинству атмосферных технологий термообработки и масляной закалки.

Интенсивность охлаждения закалочных сред

Автор статьи

Новиков Денис ВладимировичСпециалист по термическому оборудованию ГК «Финвал»