Главная / Аппараты

Назад

Время на чтение: 3 мин

0

2889

Как выбрать качественное оборудование? Как не ошибиться при покупке? Эти и другие вопросы мучают каждого сварщика, которому известно о сложности выбора сварочного аппарата. О них мы и поговорим в этой статье.

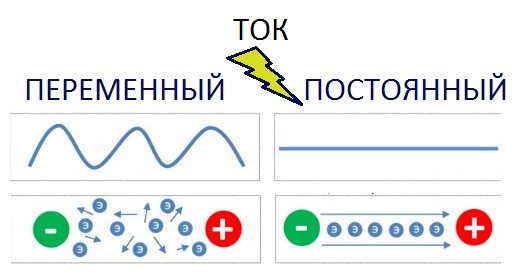

Есть 2 вида современных сварочных механизмов:

- Агрегаты переменного тока (трансформаторы для сварки);

- Механизмы постоянного тока (выпрямители, инверторы).

Первые сегодня применяют гораздо реже. Хотя четверть века назад такие аппараты были на пике своей популярности. Это происходило из-за того, что альтернативы просто не существовало.

- Актуальность вопроса

- Что происходит на самом деле?

- Сварочная дуга: что это?

- Для чего необходимы изменения?

- Как переделать механизм в домашних условиях

- Подведем итоги

Актуальность вопроса

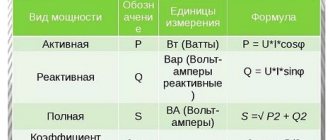

Главным вопросом сварщиков считается такой: какой ток должен быть у аппарата, чтобы он работал долго и качественно – неустойчивый или статичный? Раньше было гораздо проще, потому что все аппараты работали на переменке.

Не стоял трудный выбор, который возник буквально 25 лет назад. Обычному мастеру сегодня крайне сложно определить, что будет работать лучше – инверторы, трансформаторы или выпрямители. Стоит остановиться на этом вопросе подробнее.

Что же собой представляет переменный ток? Это стандартный электрический импульс, который выходит из розеток.

Аппараты старого образца работали именно по такому принципу: они подключали механизм и на выходе получали пару сотен Ампер сварочного тока. Этого хватало для успешной работы.

Сегодня технологии прогрессируют, и появляются аппараты, способные менять ток с переменного на постоянный. Но вот в чем подвох: инвертор переменного тока на самом деле меняет его на статичный. А это понятно далеко не всем.

Наша цель в этой статье – рассказать, что собой представляют и те, и другие аппараты. Кроме этого, мы попытаемся обосновать важность переделки сварочного оборудования с переменного тока на постоянный.

Зачем переделывать аппарат?

Теперь вы знаете, что вопрос «Так какой ток лучше: переменка или постоянка?» не имеет ответа. Аппараты на переменке и аппараты на постоянке — это два разных явления со своими достоинствами и недостатками. И в идеале лучше иметь в своем арсенале универсальное оборудование, способное варить и на постоянном, и на переменном токе.

В продаже встречаются такие аппараты, но они стоят несравнимо дорого. Если вы профессионал, то есть смысл купить такое устройство. Но если вы любитель, и варите пару раз в год у себя на даче или в гараже, то лучше приобрести трансформаторный аппарат и немного доработать его. Трансформатор, работающий на переменном токе, можно снабдить возможностью переключения на постоянный ток. Так вы получите недорогой универсальный аппарат, который к тому же будет мощным и надежным.

Что происходит на самом деле?

Многие сварщики были в недоумении, когда на рынке появились аппараты нового образца. Трансформаторы оказались не так просты, как их предшественники.

Причиной этому стали особенности переменного тока. Нестабильное горение дуги приводило к тому, что швы получались кривыми. Особенно это касалось труда новичков.

Среди недостатков таких механизмов выделяли:

- Сильный шум при работе;

- Неаккуратность сварки, разбрызгивание металла;

- Сложность работы с аппаратом.

Возникает вполне логичный вопрос: «Не лучше ли пользоваться старым оборудованием, которое генерирует переменный ток?». Над этим неоднозначным вопросом думают многие мастера – как с большим, так и маленьким опытом.

Подача проволоки

Чаще всего в таких самодельных полуавтоматах предусматривают возможность подачи сварочной проволоки Ø 0,8; 1,0; 1,2 и 1,6 мм. Скорость подачи ее должна регулироваться. Подающий механизм вместе со сварочной горелкой можно купить в торговой сети. При желании и наличии необходимых деталей его вполне можно сделать своими руками. Смекалистые новаторы для этого используют электродвигатель от дворников автомобиля, 2 подшипника, 2 пластины и ролик Ø 25 мм. Ролик устанавливается на вал электродвигателя. На пластины закрепляются подшипники. Они прижимаются к ролику. Сжатие осуществляется с помощью пружины. Проволока, проходя по специальным направляющим между подшипниками и роликом, протягивается.

Все составляющие механизма устанавливают на пластине толщиной не менее 8-10 мм, изготовленной из текстолита, при этом проволока должна выходить в том месте, где установлен разъем, соединяющий со сварочным рукавом. Здесь же устанавливается катушка с необходимыми Ø и маркой проволоки.

Протяжной механизм в сборе

Самодельную горелку можно изготовить и собственными руками, воспользовавшись рисунком ниже, где ее составные части показаны наглядно в разобранном виде. Ее назначение – замыкать цепь, обеспечивать подачу защитного газа и сварочной проволоки.

Устройство самодельной горелки

Однако те, кто желает быстрее изготовить полуавтомат, могут купить готовый пистолет в торговой сети вместе с рукавами для подачи защитного газа и сварочной проволоки.

Сварочная дуга: что это?

Мы говорили ранее, что во время работы дуга может гореть неустойчиво. Процесс часто заметен невооруженным глазом: сварщик выполняет свою работу, а дуга при этом отклоняется от заданной оси. Как итог – шов получается неровным.

Новички часто делают много ошибок, потому что не знают всех нюансов. Это чревато быстрому погасанию дуги и некорректной работе.

Такие моменты наталкивают на мысль о ненужности покупки трансформаторов мастерам без опыта. Но всё обстоит несколько иначе: если вы научитесь работать с таким сложным механизмом, то в будущем у вас не возникнет трудностей с любым другим аппаратом.

Если вы твердо решили отказаться от агрегатов с переменным током — мы посоветуем, что предпринять. Мы подскажем, что делать, когда вы уже купили трансформатор, но пожалели об этом. Наша цель – рассказать, как правильно переделать такой механизм.

Переделываем аппарат своими руками

Переделка сварочного аппарата из переменки в постоянку не так сложна, как может показаться на первый взгляд. Вам даже не придется покупать отдельный сварочный аппарат, работающий на постоянном токе. Вы можете самостоятельно собрать так называемую «приставку» для имеющегося у вас сварочного трансформатора переменного тока. Приставка подключается в к трансформатор и преобразовывает переменный ток в постоянный.

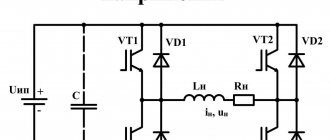

Ниже показана простая схема такой приставки.

Эта приставка, по сути, играет роль мини-выпрямителя. Собирается на диодах (VD1-VD4). Есть дроссель (L1). Благодаря ему дуга поджигается гораздо проще и горит стабильнее. Приставка не встраивается в трансформатор, а является отдельно стоящим устройством. Как уже говорилось выше, подключается прямо к трансформатору переменного тока.

Немного о деталях. В качестве диодов рекомендуем выбрать В200, Д161-320 или Д161-250. Они крепятся на радиаторы. Дроссель собирается на сердечнике от трансформатора типа ТС-270. Его можно купить с рук или демонтировать с лампового телевизора. Все обмотки нужно удалить и намотать новые. Рекомендуем 20-30 витков. Используйте медные провода. Оптимальная сечение — 16-22 мм2. Между половинками сердечника нужно положить прокладки из текстолита. Их оптимальная толщина — 0.3-0.5 мм.

Для чего необходимы изменения?

Как вы уже поняли, нельзя однозначно сказать, какой же из аппаратов лучше – работающий на постоянном, либо на переменном токе. Это два разных устройства со своими достоинствами и недостатками, которые стоит учитывать при работе.

Наш совет однозначный: покупайте универсальное оборудование с двумя модификациями.

На рынке есть такие устройства. Но они достаточно дорогие, поэтому не каждый может их купить. Опытные мастера могут смело брать такой агрегат. Ну а если вы новичок и не планируете проводить работы слишком часто – купите трансформатор и переделайте его.

Последний работает очень слаженно. Немного изменив его, вы получите хороший аппарат, способный переключаться с переменного на постоянный ток. Это устройство станет надежным помощником в любом сварочном деле.

Как сделать самый удобный трансформатор для сварки: практические советы

Теоретически можно использовать любую модель трансформатора для питания сварочного аппарата. Главные требования к нему:

- обеспечивать напряжение зажигания дуги на холостом ходу;

- надежно выдерживать ток нагрузки во время сварки без перегрева изоляции от длительной работы;

- отвечать требованиям электрической безопасности.

На практике мне встречались разные конструкции самодельных или заводских трансформаторов. Однако все они требуют проведения электротехнического расчета.

Я уже давно пользуюсь упрощенной методикой, которая позволяет создавать довольно надежные конструкции трансформатора среднего класса точности. Этого вполне достаточно для бытовых целей и блоков питания радиолюбительских устройств.

Она описана у меня на сайте в статье об изготовлении трансформаторного паяльника Момент своими руками. Это усредненная технология. Она не требует уточнения сортов и характеристик электротехнической стали. Мы их обычно не знаем и учесть не можем.

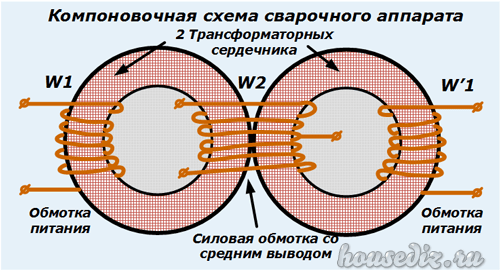

Особенности изготовления сердечника

Умельцы делают магнитопровды из электротехнической стали всевозможных профилей: прямоугольного, тороидального, сдвоенного прямоугольного. Даже мотают витки провода вокруг статоров сгоревших мощных асинхронных электродвигателей.

У нас была возможность пользоваться списанным высоковольтным оборудованием с демонтированными трансформаторами тока и напряжения. Взяли от них полосы электротехнической стали, сделали из них два кольца — бублика. Площадь поперечного сечения каждого по расчетам составила 47,3 см2.

Их изолировали лакотканью, скрепили хлопчатобумажной лентой, образовав фигуру лежащей восьмерки.

Сверху усиленного изоляционного слоя стали мотать провод.

Секреты устройства обмотки питания

Провод для любой цепи должен быть с хорошей, прочной изоляцией, рассчитанной на длительную работу при нагреве. Иначе во время сварки она просто сгорит. Мы исходили из того, что было под рукой.

Нам достался провод с изоляцией лаком, закрытой сверху тканевой оболочкой. Его диаметр — 1,71 мм маловат, но металл — медь.

Поскольку другого провода просто не было, то стали обмотку питания делать из него двумя параллельными магистралями: W1 и W’1 с одинаковым числом витков — 210.

Бублики сердечника монтировали плотно: так они имеют меньшие габариты и вес. Однако, проходное сечение для провода обмоток тоже ограничено. Монтаж затруднен. Поэтому каждую полуобмотку питания разнесли на свои кольца магнитопровода.

Таким способом мы:

- вдвое увеличили поперечное сечение провода обмотки питания;

- сэкономили место внутри бубликов для размещения силовой обмотки.

Выравнивание провода

Получить плотную намотку можно только из хорошо выровненной жилы. Когда мы снимали проволоку со старого трансформатора, то она получилась искривленной.

Прикинули в уме необходимую длину. Конечно же ее не хватило. Каждую обмотку пришлось делать из двух частей и сращивать винтовым зажимом прямо на бублике.

Провод растянули на улице по всей длине. Взяли в руки пассатижи. Зажали ими противоположные концы и потянули с силой в разные стороны. Жила получилась хорошо выровненной. Скрутили ее кольцом с диаметром около метра.

Технология намотки провода на тор

Для обмотки питания мы использовали метод намотки ободом или колесом, когда из провода делается кольцо большого диаметра и заводится внутрь тора вращением по одному витку.

Этот же принцип используется при надевании заводного кольца, например, на ключ или брелок. После того, как колесо заведено внутрь бублика его начинают постепенно раскручивать, укладывая и фиксируя провод.

Этот процесс хорошо показал Дмитрий Волжский в своем видеоролике «Намотка первичной обмотки тороидальных трансформаторов».

Эта работа трудная, кропотливая, требует усидчивости и внимания. Провод надо плотно укладывать, считать, контролировать процесс заполнения внутренней полости, вести запись намотанного количества витков.

Как мотать силовую обмотку

Для нее мы нашли медный провод подходящего сечения — 21 мм2. Прикинули длину. Она влияет на число витков, а от них зависит напряжение холостого хода, необходимое для хорошего зажигания электрической дуги.

Обычно справочники рекомендуют 60-70 вольт. Нам один опытный сварщик сказал, что в нашем случае будет достаточно 50. Решили проверить, а если не хватит, то дополнительно увеличить обмотку.

Сделали 48 витков со средним выводом. Итого получилось на бублике три конца:

- средний — для прямого подключения «плюса» к сварочному электроду;

- крайние — на тиристоры и после них на массу.

Поскольку бублики скреплены и на них уже по краям колец смонтированы обмотки питания, то намотку силовой цепи выполняли методом «челнока». Выровненный провод сложили змейкой и просовывали для каждого витка через отверстия бубликов.

Отпайку средней точки выполнили винтовым соединением с его изоляцией лакотканью.

Подведем итоги

Каждый человек, занимающийся сварочными работами, мечтает об универсальном механизме, работающем на постоянном и переменном токе. Но может ли хороший аппарат быть недорогим? Последнее условие выполнить практически нереально, ведь готовый механизм стоит немаленьких денег.

Конечно, если вы опытный сварщик, у которого много заказов каждый день – это хороший вариант. Но что делать новичку? Ведь он зачастую не готов к большим растратам.

В этом случае на помощь придут золотые руки и пара часов свободного времени. Выберите недорогой трансформатор, вооружитесь поддержкой опытного товарища – и у вас получится создать уникальное устройство.

Аппарат в итоге сможет варить на постоянном токе, а вы будете довольны его работой. Даже если дополнение вам не пригодится, его всегда удобно иметь под рукой. Все детали для такой конструкции легко приобрести. А, может, они и вовсе пылятся у вас в гараже.

Как переделать механизм в домашних условиях

Процесс кажется очень сложным, но это не совсем так. У вас все получится, если вы уже имеете небольшой опыт в сварке. Преимуществом переделки будет то, что не нужно покупать еще один аппарат с постоянным током.

Вы соберете его своими руками: он будет выглядеть как дополнение к трансформатору. Принцип работы аппарата достаточно простой. Для этого вы подключаете его к трансформатору, и он меняет переменный ток на постоянный.

Предлагаем несложную схему данной конструкции.

Объясним, что же обозначает наш рисунок. Сборка небольшого выпрямителя происходит на диодах (VD1-VD4). L1 – это дроссель. При помощи последней дуга легко воспламенится и работает гораздо эффективнее.

Этот аксессуар не будет вмонтирован в ваш трансформатор. Он представляет собой отдельное устройство. Чтобы последний заработал, необходимо его подключить переменному трансформатору при помощи проводов.

Последовательная сборка всех деталей

Все элементы агрегата для сварки должны располагаться на базе из металла или текстолита строго на своих местах.

По правилам выпрямитель граничит с трансформатором, а дроссель находится на одной плате с выпрямителем.

Регулятор силы тока устанавливают на панель управления. Сам каркас для конструкции агрегата создается из листов алюминия, для этого подойдет и сталь.

Также можно воспользоваться уже готовым корпусом, который до этого защищал содержимое системного блока компьютера или осциллографа. Главное, он должен быть прочным и твердым.

На большом расстоянии от трансформатора размещают плату с тиристорами. Так же не близко к трансформатору устанавливают выпрямитель.

Причина такого расположения – сильное нагревание трансформатора и дросселя.

ВАЖНО ЗНАТЬ: Какие лучше выбрать электроды для инверторной сварки?

Тепло от дросселя отводят тиристоры, устанавливаемые на радиаторах из алюминия. Они сводят на нет даже тепловые волны, исходящие от проводов.

К наружной панели прикрепляют держак электрода, а к задней – провод с вилкой для подключения агрегата к бытовой сети.

Как собрать своими руками агрегат для сварки, демонстрирует видео в нашей статье.

Видео:

Ни в коем случае нельзя фиксировать элементы агрегата вплотную друг к другу, так они должны подвергаться обдуву.

На сторонах каркаса необходимо проделать дырочки, откуда будет поступать воздух. Это нужно и для установки системы охлаждения.

Если агрегат для сварки постоянно находится на одном и том же месте, то с ним вряд ли что-то случится.

Долгое время сможет работать регулятор тока, если точнее, его ручка, зафиксированная на наружной стенке.

Но переносные мини инверторы, которые берут на выездные работы, могут подвергаться механическим ударам. В основном, от этого страдает корпус изделия, но существует риск отпадения дросселя.

Изделие собрано – пора проверить, как оно функционирует. При тестировании работы агрегата для сварки нельзя пользоваться временными проводами.

Проверять изделие нужно уже со штатными контактными кабелями.

Во время самого первого подключения к сети смотрят на регулятор силы тока. Важно проследить, не осталось ли незафиксированных деталей.

Если агрегат исправен и лишен дефектов, то можно приступать к сварке на различных режимах.

Устройство протяжки

В более сложном случае изготовление полуавтомата заключается в переделке инвертора дуговой сварки и создании устройства протяжки из подручных материалов. Если приходилось делать ремонт инверторного аппарата, то можете смело осуществлять реализацию второго варианта.

В качестве корпуса для устройства протяжки полуавтомата инверторного типа идеально подойдет системный блок. Он довольно просто открывается, при этом вместительный и прочный.

Это позволит просто регулировать прижим роликов и устанавливать бобину с проволокой. В пользу системного блока и то, что в нем легко сделать отверстия в нужных местах, и имеется встроенный блок питания на 12 Вольт. Он нужен для питания привода протяжки присадки и газового клапана.

Для нужных крепежных деталей необходимо изготовить макеты встраиваемых комплектующих из подручных материалов и примерить внутри бокса. Убедившись в правильности выбранных макетов можно начинать изготовление крепежа.

Катушку для полуавтомата можно купить готовую или сделать самостоятельно. В производстве она очень проста. Диаметр щек должен быть 200 мм, а цилиндр, на который будет наматываться проволока, иметь диаметр 50 мм, чтобы можно было применить в виде оси пластиковую трубу с тем же номиналом.

Для механизма подачи потребуются два прижимных и один направляющий ролик, пружина. В качестве двигателя протяжки возможно применение электродвигателя от дворников. В качестве основания, на котором будут крепиться детали, нужно использовать металлический трехмиллиметровый лист.

В пластине в нужных местах сверлятся отверстия для крепления роликов и вала электродвигателя будущего полуавтомата. Так как один ролик прижимной, то отверстие для него сверлится продолговатой формы.

На него сверху будет давить прижимная пружина, усилие которой регулируется через винт. Ролик и подшипники монтируются с одной стороны пластины, а двигатель с другой. На вал двигателя насаживается подающий ролик.

Получившееся устройство устанавливается внутри системного блока так, чтобы место совмещения роликов и оси разъема MIG горелки находились в одной плоскости. Это предотвратит залом проволоки при протяжке. Для выправления присадки при разматывании перед роликами устанавливается трубка.

Узел управления

Для подачи газа и присадки в сварочный полуавтомата потребуются:

- 2 реле;

- диод;

- ШИМ регулятор;

- емкость с транзистором и сопротивлением;

- электромагнитный клапан;

- провода.

Клапан требуется для поступления газа в зону сварки. Все комплектующие можно приобрести на распродаже б/у запчастей.

Схемы управления в полуавтомате инверторного типа могут быть разными, но суть их проста и заключается в следующем.

При нажатии кнопки на горелке переключаются оба реле. Первое подает напряжение на клапан открывающий подачу газа.

Второе реле подает питание на электродвигатель подачи проволоки. Но его включение происходит немного позже из-за фильтра низких частот в виде RC цепочки образованной конденсатором и резистором.

Иногда требуется протяжка проволоки без подачи газа. Для этого случая предусматривается дополнительная кнопка, которая обеспечивает протяжку, минуя реле газа.

Самоиндукция с клапана снимается, если подключить диод. Чтобы запитать с инвертора MIG горелку, нужно установить рядом с евро разъемом дополнительный, через который и будет поступать ток.

При включении кнопки на горелке начинается поступление газа, через некоторое время подается присадка. Время задержки регулируется подобранными номиналами емкости и резистора. Пауза в полуавтомате инверторного типа необходима для защиты газом сварочной ванны от воздействия атмосферного воздуха.

При включении кнопки, напряжение поступает на емкость. Постепенно она заряжается, при достижении определенного значения происходит открытие транзистора, что вызывает включение реле.

Реализация электрической части

Для этого понадобится:

- два автомобильных реле;

- диод;

- шим регулятор для двигателя;

- конденсатор с транзистором;

- электромагнитный клапан холостого хода – для подачи газа в горелку. Подойдет любая ВАЗовкая модель, например от восьмерки;

- провода.

Схема управления подачей проволоки и газа довольно проста и реализуется следующим образом:

- при нажатии кнопки на горелке срабатывает реле №1 и реле №2;

- реле №1 включает клапан подачи газа;

- реле №2 работает в паре с конденсатором и включает подачу проволоки с задержкой;

- протяжка проволоки делается дополнительной кнопкой в обход реле подачи газа;

- для снятия самоиндукции с электромагнитного клапана, к нему подключается диод.

- Нужно предусмотреть подключение горелки к силовому кабелю от инвертора. Для этого рядом с евро разъемом, можно установить быстросъемный разъем и подключить его к горелке.

Полуавтоматический аппарат имеет такую последовательность работы:

- Включается подача газа.

- С небольшой задержкой включается подача проволоки.

Такая последовательность нужна, чтобы проволока сразу попадала в защитную среду. Если сделать полуавтомат без задержки – проволока будет залипать. Для ее реализации, понадобится конденсатор и транзистор, через которые подключается реле управления двигателем. Принцип действия:

- напряжение подается на конденсатор;

- он заряжается;

- ток подается на транзистор;

- включается реле.

Емкость конденсатора нужно подбирать так, чтобы задержка равнялось примерно 0,5 секунды – этого достаточно для заполнения сварочной ванны.

После сборки механизм нужно протестировать, а процесс изготовления можно увидеть на видео.