Свойства закаленных металлов

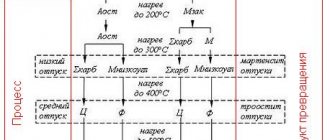

Закалка металлов представляет собой процедуру обработки материала высокотемпературным воздействием до определенного предела и дальнейшего охлаждения. В процессе закалки происходит фазовое превращение из аустенита в мартенсит. После закалки изменяются механические свойства сталей: повышаются прочность и твердость, при этом также увеличивается хрупкость, снижается пластичность. Для снижения хрупкости и улучшения пластичности сталь подвергаю отпускному отжигу.

Закаленную сталь допускается обрабатывать разными методами:

- точением;

- фрезерованием;

- сверлением;

- шлифованием.

Но, при любых видах обработки, следует правильно выбирать режимы резания, так как из-за термического воздействия, повышается хрупкость металла. Кроме того, он быстро аккумулирует тепло в месте реза, что приводит к налипанию материала на токарный резец и его быстрому износу.

Токарные работы по стали

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

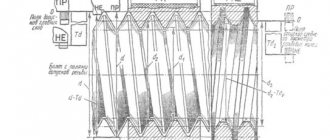

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.

Режимы резания при точении закаленной стали

Чтобы получить деталь высокого качества, черновую и чистовую обработку закаленной стали на токарных станках необходимо осуществлять с учетом следующих рекомендаций:

- Начинайте работу на небольшой скорости и с наименьшей глубиной резания. Это позволит получить небольшой угол и добиться правильной обработки кромки, что положительно скажется на сроке службы инструмента.

- Для достижения высокого качества обработки поверхности детали и надежности пластины, увеличивайте подачу постепенно. Такой подход также позволит улучшить стружкоотведение и ее дробление.

- При чистовой механической обработке выбирайте глубину резки больше радиуса пластины у вершины. Это исключит риск отклонения и позволит добиться высокой точности при работе с внутренними поверхностями заготовок.

- Не работайте на очень низкой скорости резания, так как это приведет к деформации оснастки и заготовки.

Немалую роль при точении закаленной стали играет использование СОЖ, которая не только повышает надежность процесса обработки металла, но и увеличивает производительность работы оснастки и качество готового изделия. При этом важно применять СОЖ корректно:

- для черновой и получистовой токарки рекомендуется остановить выбор на нижнем подводе СОЖ в случае чистового обработки следует отдать предпочтение оборудованию с высокоточным нижним подводом смазочно-охлаждающей жидкости;

- уровень давления подачи СОЖ необходимо регулировать в каждом конкретном случае, в зависимости от глубины резки, подачи материала, диаметра сопла, марки обрабатываемой стали.

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового Производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания. Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Литература

1. Энциклопедический справочник «Машиностроение», т. 3, Машгиз, 1947.

1а. интернет магазины Челябинск

2. Кащенко Г. А., Основы металловедения, Машгиз, 1956.

3. Кащенко Г. А., Основы металловедения, Металлургиздат, 1950.

4. Фридман Я. Б., Володина Т. А., О прочности и пластичности закаленной стали, Доклады АН СССР, т. XLVIII, № 8, 1945.

5. Грозин Б. 3. Механические свойства закаленной стали, Машгиз, 1951.

7. Брохин И. С., Современные отечественные инструментальные твердые сплавы и их свойства, Сборник «Скоростные методы обработки металлов. Доклады и тезисы докладов на Московской конференции по скоростным методам обработки металлов», Машгиз, 1949.

8. Грановский Г. И., Износостойкость твердых сплавов и закаленных инструментальных сталей, Сборник МВТУ «Резание металлов и инструмент», Машгиз, 1955.

9. Рискин В. Я. Труды первой конференции по твердым сплавам, Металлургиздат, 1933.

10. Бетанели А. И., Твердость твердых сплавов и минералокерамических материалов в горячем состоянии, «Вестник машиностроения», 1953, № 4.

11. Казаков Н. Ф., Исследование твердости инструментальных материалов при нагреве, Сборник Комиссии по технологии машиностроения АН СССР «Трение и износ при резании металлов», Машгиз, 1955.

12. Рассохин В. Я., Рура М. А., Зарубежные марки твердых сплавов для металлорежущего инструмента, «Станки и инструмент», 1957, № 6.

13. Казаков Н. Ф., Андрианова М. Н., Определение режущих свойств вольфрамовых твердых сплавов на кобальтовой и никелевой цементирующих связках, «Станки и инструмент», 1957, № 6

14. Кацнельсон В. Ю., Исследование новых марок титановых твердых сплавов при точении стали со снятием стружек крупного сечения, Сборник ЦНИИ, Машгиз, 1957.

15. Производство твердых сплавов, Сборник ИТЭИН АН СССР «Порошковая металлургия в машиностроении капиталистических стран», 1955.

16. Раковский В. С., и др. Твердые сплавы в машиностроении, Машгиз, 1955.

17. Раковский В. С., Андерс Н. Р., Основы производства твердых сплавов, Металлургиздат, 1951.

18. Мамаев В. С., Определение наивыгоднейших условий эксплуатации минералокерамических резцов, Автореферат диссертации, МВТУ имени Баумана, 1957.

19. Кириллова О. М., Исследование режущих свойств инструментальной минеральной керамики, Автореферат диссертации, ЦНИИТМАШ, 1958.

20. Инструктивные материалы по изготовлению и применению резцов с минералокермическими пластинками, ВПТИ транспортного машиностроения, 1956.

21. Логак H. С., Тонкое течение закаленных сталей; Сборник ЦНИИ, Машгиз, 1951

22. 3орев Н. Н,, Силы резания при точении закаленных сталей, ИТЭИН АН СССР, 1955

23. Mалкин А. Я., Скоростное течение закаленных сталей, Сборник «Скоростная обработка металлов резанием», Оборонгиз, 1951.

24. Макаров А.Д. Исследование некоторых составляющих погрешностей обработки и высоты микронеровностей при чистовом точении закаленных сталей, Автореферат диссертации, Московский авиационный технологический институт, 1955.

25. Вульф А. М., Основы резания металлов, Машгиз, 1954.

26. Маслов А А., Исследование точения закаленных сталей., Автореферат диссертации, Московский инженерно-физический институт, 1954.

27. Министерство станкостроения СССР, Режимы скоростного резания при точении и фрезеровании черных металлов твердосплавным инструментом, Машгиз, 1950.

28. Щелконогов Н. И., Обработка закаленных сталей резцами из твердых сплавов и предпосылки для механической обработки стали при особо высоких скоростях резания. «Вестник металлопромышленности», 1938, № 1.

29. Грудов П. П. Обработка закаленных сталей резцами с пластинками из твердых сплавов, «Станки и инструмент», 1947, № 3

30. Белоусова Е. А. Исследование качества поверхности стали высокой твердости после токарной обработки, Автореферат диссертации, ЦНИИТМАШ, 1956

31. Ларин М. H., Определение оптимальных передних и задних углов твердосплавных режущих инструментов, Сборник «Ппогрессивная технология машиностроения», часть первая, вып II, Машгиз, 1951.

32. Кривоухов В. А., Инструкция по применению метода трансскоростногo резания металлов, изд. Министерства речного флота, 1948.

33. Болотин А И, Опыт внедрения скоростных методов обработки металлов резанием на , Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949.

34. Турчанинов И. Г., Скоростное резание на , Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949

35. Капительман В. И., Скоростное течение закаленной стали резцами из твердых сплавов, «Станки и инструмент», 1948, № 6.

36. Некрасов С. С., Токарная обработка закаленных колец крупногабаритных подшипников, «Вестник машиностроения», 1950, № 12.

37. Рудник С. С., Законы скорости резания для резцов из сверхтвердых сплавов, Сборник докладов конференции по резанию металлов, 1937.

38. Беспрозванный И, М.. Физические основы учения о резании металлов, Оборонгиз, 1941.

39. Аваков А. А., Некоторые вопросы стойкости резца, Труды ТбИИЖТ, 1948, № 3 — 4.

40. Беспрозванный И, М., Исследования работы при чистовой обработке токарными проходными резцами, ОНТИ, 1938.

41. 3верев E. К., Оптимальная геометрия резца, «Оргаинформация», 1935, № 11.

42. Иткин М. Э., Исследование скорости резания пи чистовой обработке сталей для паровозных и вагонных осей резцами победит а-21. «Вестник металлопромышленности», 1939, № 9

43. Клушин М И. Скоростное резание металлов, Машгиз, 1947

44. Фельдштейн Э. И., Обрабатываемость сталей, Машгиз, 1953

45. Исаев А. И., Процесс образования поверхностного слоя при обработке металлов резанием, Машгиз, 1950.

46. Резников Н., И., Учение о резании,металлов, Мащгиз, 1950

47. Маталин А. А., Качество поверхности и эксплуатационные свойства деталей машин, Машгиз, 1956.

48. Дьяченко П. А., Якобсон М. О., Качество поверхности при обработке металлов резанием, Машгиз, 1951.

49. Соколовский А. П., Научные основы технологии машиностроения, Машгиз, 1955.

50. Силантьев А. В., О повышении производительности при поперечном фасонном точении закаленной стали ШХ15, Сборник Московского инженерно-физического института «Новые исследования в области обработки металлов резанием», Машгиз, 1957.

51. Жихарев В. И., Обработка закаленных легированных сталей резцами с керамическими пластинками, «Вестник машиностроения», 1955, № 7.

52. Хажинский Н. М., Скоростная обработка металлов резанием на 1-M ГП3, Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949.

53. Резницкий Л. М., Обработка резанием закаленных сталей, Машгиз, 1949.

54. Резницкий Л. М., Точение закаленной стали, Лениздат, 1951.

56. Ларин М. Н., Маслов А. А., Исследование метода обработки закаленных сталей путем ввода в зону резания трансформированного тока, Сборник «Новые исследования в области обработки резанием металлов и пластмасс», Машгиз, 1952.

57. Конструкции твердосплавного инструмента, Сборник ВНИИ, Машгиз, 1951

58. Конструирование режущего инструмента, Сборник ВНИИ, Машгиз, 1956.

59. Конструкция торцевых фрез с заточкой ножей вне корпуса, Сборник ВНИИ, Машгиз, 1954.

60. Маркелов К. А., Скоростное фрезерование сталей торцевыми фрезами, Оборонгиз, 1953.

61. Ларин М. H., Оптимальные геометрические параметры режущей части инструментов, Оборонгиз, 1953.

62. Щеголев А. В. и др., Скоростное фрезерование, Машгиз, 1949.

63. Грудов П. П., Волков С. И., Воробьев В. М., Скоростное фрезерование стали, Сборник ВНИИ, ЦБТИ, 1950.

64. Ларин М. Н., Основы скоростного фрезерования, Сборник «Скоростная обработка металлов резанием», Оборонгиз, 1953.

65. Левин Б. Г., Сверла с пластинками твердых сплавов, Оборонгиз, 1940.

66. Министерство станкостроения СССР, НИБТН, Режимы скоростного резания при сверлении, зенкеровании, развертывании и резьбонарезании черных металлов твердосплавным инструментом, Машгиз, 1951.

67. Игнатов Б. А., Исследование сверления закаленных сталей, Автореферат диссертации, ЦНИИТМАШ, 1956.

68. Pоманов К. Ф., Скоростное развертывание и зенкерование закаленных сталей, Оборонгиз, 1952.

б9. Справочник машиностроителя, тт. I, II и III, Машгиз, 1951.

70. Рысцова В. С., Изменения состояния поверхностного слоя шлифованных образцов в процессе износа, Сборник ЛИЭИ «Качество поверхности и долговечность деталей машин», вып. II, 1956.

71. Подосенова H. А., Исследование качества поверхностного при круглом наружном шлифовании закаленной стали, Автореферат диссертации, ЦНИИТМАШ, 1956.

72. Алексеев А. В., К вопросу о резании закаленных сталей при высоких скоростях, «Вестник металлопромыщденности», 1939, № 1

73. Резницкий Л. М., Обрабатываемость специальных закаленных сталей, Сборник ЛОНИТОМАШ «Материалы к конференции по резанию металлов», 1940.

74. 3орев Н. Н., Вопросы механики процесса резания металлов, Mamгиз,1956.

75. Грудов П. П., Скоростное резание, Сборник «Скоростные методы обработки металлов, Доклады и тезисы докладов на московской конференции по скоростным методам обработки металлов», Машгиз, 1949.

76. Аваков А. А., Физическая сущность скоростного резания, Сборник трудов Всесоюзного научно-инженерно-технического общества железнодорожников, Тбилиси, 1954.

77. Садовский Д. В., М алышев К. А., Сазонов Б. Г., Фазовые и структурные превращения при нагреве стали, Сборник «Металловедение и термическая обработка», Машгиз, 1955.

78. Точность механической обработки и пути ее повышения, Сборник ЛПИ им. Калинина, Машгиз, 1951.

Выбор режущего инструмента для токарной обработки каленой стали

Точение закаленной стали – одна из самых сложных задач в металлообработке, которая лучше всего решается с применением режущей оснастки следующего вида:

- Твердосплавные пластины – универсальный и экономичный вариант, устойчивый к абразивному износу. Такой инструмент лучше всего подходит для работы со сталью твердостью не более 55 HRC. При более высоких характеристиках, срок службы инструмента значительно сократится.

- Керамические пластины – оснастка из смешанной керамики или армированной специальными кристаллами. Она способна прослужить долго даже при работе с очень твердой сталью, но поверхность, обработанная такой пластиной будет иметь не очень высокое качество. Поэтому их рекомендуется использовать для чернового и получистового точения.

- Пластины из сплава кубического нитрида бора (CBN) – высокопрочный резец, способный справиться с закаленной стали до 65 HRC и позволяющий получать идеальный результат при финальной обработке металла с экономией времени производственного процесса до 70%.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительно выдержки может зависеть не только от химического состав материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Читать также: Структурная схема импульсного блока питания