Сверлильные станки можно отнести к оборудованию с универсальными возможностями. Одновременно с возможностью сверления отверстий различного диаметра, чистоты и точности, с их помощью возможно выполнение многочисленных операций, в соответствии с технологическим процессом обработки поверхностей. Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

- просверлить, рассверлить отверстия различных диаметров;

- зенкеровать просверленные отверстия до соответствующих параметров, зенковать необходимые выточки для размещения выступов крепежных деталей;

- развертывать поверхность отверстий в заданных пределах;

- раскатывать отверстия с применением шариковых и роликовых оправок до заданного уровня шероховатости;

- выполнить нарезку внутренней резьбы;

- подрезать (цековать) торцы деталей с целью их выравнивания.

Существуют также другие возможности применения оборудования этой категории.

Рис. 1. Работы, выполняемые на сверлильных станках

а – сверление; б – рассверливание; в – зенкерование; г – зенкование; д – развертывание; е – раскатывание; ж – нарезание внутренней резьбы; з – подрезание (цекование) торцов

Обработка металлов сверлением: основные сведения

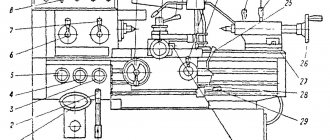

Сверлильная обработка производится на специальных сверлильных станках, где заготовка жестко закреплена, а режущий инструмент вращается и одновременно движется поступательно вдоль оси отверстия, высверливаемого в обрабатываемой детали (это движение называется подачей). Различают вертикальносверлильные и радиально-сверлильные станки. Первые используются для сверления отверстий в небольших заготовках, которые в процессе настройки перемещают по столу с тем расчетом, чтобы ось сверла и ось будущего отверстия совпали. Для работы с тяжелыми и крупногабаритными заготовками используют радиально-сверлильные станки. На них обрабатываемая деталь сразу жестко фиксируется на столе, а шпиндель станка устанавливается в нужном положении.

Работы, выполняемые на сверлильных станках:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

Режущие инструменты, используемые для обработки деталей на сверлильных станках:

- сверла;

- развертки;

- зенкеры;

- метчики (для нарезания резьбы).

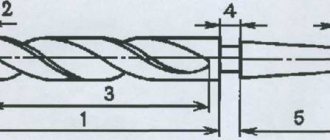

Основным режущим инструментом при сверлении деталей является сверло. Обычно для этой цели используются спиральные сверла, состоящие из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, состоит из двух частей — режущей и центрирующей. У режущей части две режущие рабочие кромки, соединенные между собой перемычкой. Центрирующая часть имеет пару винтовых ленточек, выполняющих функцию направляющих в процессе сверления металла, а также две спиральных канавки, по которым подводится смазочно-охлаждающая жидкость и отводится стружка. Хвостовик может иметь коническую либо цилиндрическую форму. Первый вариант предназначен для крепления сверла в шпинделе посредством переходных втулок, второй вариант — для крепления в патроне. Шейка сверла несет на себе маскировку, где в числе прочих параметров указывается диаметр сверла и материал его режущей кромки.

Способы сверления

В зависимости от типа производства и поставленной задачи обработка металлов сверлением может выполняться разными способами.

Сверление по кондуктору и по разметке

В мелкосерийном и единичном производстве сверление отверстий в деталях выполняют по разметке. К сверловщику заготовки поступают уже размеченными (с нанесенными на них центром будущего отверстия и контрольными окружностями). Прежде всего проводится предварительное сверление. Оно осуществляется с ручной подачей, диаметр пробного отверстия примерно 0,25D. Далее шпиндель со сверлом отводят, стружку удаляют и проверяют, совпала ли полученная пробная окружность с размеченной контрольной окружностью. При точном совпадении сверление металла продолжается и доводится до конца. При отклонении необходима корректировка: в том направлении, куда необходимо сместить сверло, узким зубилом прорубают канавки, по которым оно должно уйти в нужную точку. После этого продолжают сверление до достижения желаемого результата.

В условиях массового производства чтобы сократить время на настройку станка и сделать обработку деталей на сверлильных станках более точной, применяют кондукторы. Они предназначены для фиксирования заготовки в нужном положении и точного направления режущего инструмента в соответствии с требованиями технологического процесса. Обрабатываемая деталь ставится в установочную базу, а направление сверлу обеспечивают кондукторные втулки. Рабочий не занимается настройкой станка и/или проверкой точности настройки, а только устанавливает заготовку, включает и выключает станок, после чего снимает обработанную заготовку и устанавливает следующую. Тем самым сокращается время, расходуемое на операцию сверления отверстий в деталях, повышается точность обработки. Кондукторы не используют на единичном производстве из-за того, что изготавливать специальное приспособление для сверления отверстий в нескольких деталях нерентабельно.

Сквозные и глухие отверстия

Отверстия, проходящие через всю деталь, называют сквозными, а высверливаемые на определенную глубину — глухими. Процессы их сверления имеют существенные различия. Так, к примеру, в момент выхода сверла из заготовки с противоположной стороны сверло может заклинить, либо оно может сломаться из-за резкого уменьшения сопротивления материала заготовки. Учитывая, что операции на сверлильном станке выполняются обычно с механической подачей, необходимо перейти на ручную подачу и уменьшить скорость подачи до самой малой.

Для сверления глухих отверстий существует три способа:

- На станках с устройством автоматического отключения подачи шпинделя при настройке на изготовление детали задается необходимая глубина сверления.

- На станках без устройства автоматического отключения подачи применяют специальный патрон с регулируемым упором, устанавливая упорную втулку относительно корпуса на требуемую глубину сверления (точность до 0,5 мм).

- Если не нужна большая точность по глубине, ее отмечают мелом непосредственно на сверле.

Привет студент

Выпуск изделий высокого класса точности и большой надежности основывается прежде всего на высокой точности при обработке отверстий в базовых и корпусных деталях. Подавляющее число этих отверстий должно быть обработано по второму классу точности. В современных конструкциях машин и станков растет число отверстий с допусками по первому классу точности, количество же отверстий третьего и более грубых классов точности сокращается. Необходимо учитывать также, что в целях длительного сохранения точностных параметров машины технологический процесс должен обеспечить получение отверстий с использованием не более 60—70% поля допуска соответствующего класса точности, а по точности геометрических форм — половины допуска. Например, овальность и конусность основных отверстий под шпиндель координатно-расточных станков не должна превышать 0,003 мм, а несоосность отверстий под подшипники шпинделя 0,007—0,01 мм.

Методы обработки отверстий корпусных и базовых деталей разнообразны. Они зависят от серийности, размерной и геометрической точности отверстий, конструктивных особенностей деталей. При выборе метода обработки точных отверстий необходимо обеспечить: а) размерные и геометрические параметры отверстий; б) прямолинейность геометрической оси отверстий; в) необходимую взаимосвязь геометрической оси отверстий с другими осями и поверхностями детали.

Для обработки отверстий необходимо принять оптимальное решение по выбору однолезвийных и многолезвийных инструментов, каждый из которых имеет свои плюсы и минусы и свои наиболее рациональные области применения. Известно, что прямолинейность оси отверстия лучше достигается при работе однолезвийным инструментом, а размер отверстия — при работе точным многолезвийным инструментом. Однако эти общие условия в последние годы подвергались серьезному пересмотру в связи с решением проблемы наладки инструмента вне станка и созданием инструмента типа «микробор». Значительные изменения в технологии обработки отверстий возникают при решении вопроса о базировании расточного инструмента в двух опорах или применении консольного инструмента, включая обработку отверстий, расположенных на одной оси, с поворотом детали на 180°.

Ниже рассматриваются технологические особенности наиболее распространенных методов обработки отверстий: обработка в приспособлениях с направляющими втулками для борштанг, обработка отверстий консольным инструментом, финишная обработка отверстий методами тонкого растачивания.

При значительном разнообразии в методах, оборудовании и инструменте для обработки отверстий большинство заводов применяют примерно одинаковое количество переходов для обработки отверстия определенного диаметра и класса точности. Так, например, обычно для обработки отверстия Ø 80—120 мм по второму классу точности необходимы четыре, а по первому классу — пять технологических переходов. Применение «трепанирования» отверстия в сплошном металле вместо растачивания литого отверстия может сократить число требуемых переходов.

Растачивание отверстий с применением приспособлений, имеющих направляющие втулки для инструмента, широко распространено в условиях серийного и крупносерийного производства. При этом применяют как универсальные горизонтально- и вертикально-расточные станки, так и агрегатные многошпиндельные и многопозиционные станки. В условиях мелкосерийного производства расточные приспособления целесообразно применять при повторяющейся продукции или в тех случаях, когда в одном при способлении удается обработать группу конструктивно-подобных деталей. Преимущество расточных приспособлений состоит в том, что они могут быть успешно применены на старом, потерявшем точность оборудовании. В этих условиях точность достигается за счет двойного направления борштанги в приспособлении, а координаты расположения отверстий определяются размещением втулок в приспособлении; шпиндель станка выполняет при этом только роль привода или, как его называют, «водила».

На рис. 19 показана конструкция приспособления для установки и закрепления кронштейна при растачивании отверстий и обработке торцов на горизонтально-расточном станке. В приспособлении используется метод базирования детали на опорной поверхности и двум технологическим отверстиям, выполненным по второму классу точности.

Обрабатываемая деталь устанавливается на опорную плоскость 1 и два штифта — цилиндрический 2 и ромбический 3, входящие в технологические отверстия на опорной плоскости детали. Закрепление детали осуществляется двумя прихватами 4, сблокированными через коромысло и приводимыми в действие при помощи гайки 5. Стойки приспособления, в которых размещены быстросменные вращающиеся втулки 6, разнесены для свободного доступа и обработки двух торцов детали.

На рис. 20 приведен общий вид группового приспособления для растачивания отверстий в двух различных деталях. Приспособление имеет две пары расположенных под углом 90° направляющих втулок, каждая из которых используется для обработки определенной детали. Базируется деталь в этом приспособлении также по двум технологическим отверстиям на ее опорной поверхности, а зажим осуществляется с помощью откидных прихватов.

При применении расточных приспособлений с направляющими втулками на заводах возникает проблема стабильного получения отверстий по второму классу точности. Расточные приспособления позволяют получить отверстия такой точности только при применении вращающихся на роликах (иглах) втулок, борштанг с жесткими допусками и размерной настройки режущего инструмента вне станка. Нарушение этих условий приводит к тому, что размеры отверстий «выпадают» из поля допуска и заводы вынуждены вводить для отверстий второго класса калибровочную операцию, выполняемую вне станка. Отверстия первого класса точности в приспособлениях с направляющими втулками стабильно получить не удается, и для них вводится финишная операция тонкого («алмазного») растачивания.

При использовании расточных приспособлений для обработки корпусных и базовых деталей с отверстиями по нескольким осям трудно разместить направляющие втулки для близко расположенных осей. Здесь не всегда удается применить втулки на роликах (иглах) и приходится переходить на втулки скольжения, что понижает точность центровки борштанг. Основным недостатком крупных расточных приспособлений, предназначенных для обработки близко расположенных отверстий, является их сложность, высокая стоимость и невозможность использования при внесении конструктивных изменений в обрабатываемые детали.

Рис. 19. Приспособление для растачивания отверстий и обработки торцов кронштейна:

1 — опорные пластины; 2 и 3 — базирующие штифты; 4 — прихваты; 5 — гайка зажима прихватов; 6 — быстросменные вращающиеся втулки

Рис. 20. Групповое расточное приспособление для последовательной обработки двух деталей:

1 — опорные пластины; 2 и 3 — базирующие штифты; 4 — откидной прихват; 5 — зажимная рукоятка

Рис. 21. Приспособление для обработки отверстий в корпусе задней бабки токарно-винторезного станка:

1 — направляющая призма; 2 — опорная пластина; 3 — рычажный при

хват

для поджима к упору (штырю — 4); 5 — откидной шарнирный болт прихвата с гайкой 6; 7 — откидной прихват; 8 — корпус приспособления.

Необходимое при этом изменение координат растачиваемых отверстий не может быть выполнено в приспособлении с направляющими втулками. По всем этим причинам применение расточных приспособлений в промышленности заметно сокращается. Они оправдывают себя главным образом при стабильном выпуске продукции, без конструктивных изменений.

В ряде случаев расточные операции при обработке корпусных деталей целесообразно перенести с расточных станков с приспособлениями с двумя направляющими для инструмента (передним и задним) на радиально-сверлильные. Это сокращает вспомогательное время и общее время на выполнение операций. При этом приспособление устанавливается на поворотную стойку с горизонтальной осью вращения, позволяющую вести за один установ обработку отверстий с нескольких сторон.

Приспособление, показанное на рис. 21, предназначено для обработки отверстий в корпусе задней бабки токарно-винторезного станка с трех сторон. Обрабатываемая деталь базируется по призме 1 и опорной планке 2, поджимается рычажным устройством 3 к штырю 4, а затем посредством шарнирных болтов 5 и гаек 6 закрепляется откидными планками 7. Приспособление, монтируемое в корпусе 8, устанавливается на делительную стойку диаметром 500 мм с горизонтальной осью вращения и позволяет обработать основное отверстие под пиноль, отверстия в опорной плоскости, торцы бобышек и другие отверстия.

Большое практическое значение приобрели исследовательские работы, направленные на повышение точности обработки отверстий в расточных приспособлениях. К таким работам относятся исследования, проведенные Краснодарским политехническим институтом совместно с институтом Оргстанкинпром. В основу исследований был положен статистический метод, включающий сбор и анализ материалов по расточным приспособлениям, применяемым станкостроительными заводами и по достигаемой точности обработки. В результате были разработаны рекомендации по проектированию расточных приспособлений и их элементов.

Конструктивные особенности расточных приспособлений и их элементов, как и технические условия на изготовление и сборку приспособлений, определяются требуемой точностью межцентровых расстояний, соосности отверстий, параллельности и перпендикулярности осей отверстий обрабатываемых в них деталей.

Расточные приспособления с цельнолитым корпусом, в которых стойки для кондукторных втулок отлиты заодно с корпусом приспособления, рекомендуются для обработки корпусных деталей с одной или несколькими параллельными осями. Высокая жесткость корпуса и возможность обработки установочных поверхностей с выверкой от оси направляющих втулок позволяют получать в приспособлении стабильные результаты высокой точности: параллельность осей к базовой поверхности 0,005—0,01 мм и точность отверстий по 2-му классу.

При значительном количестве параллельных и перпендикулярных осей (детали типа корпусов коробок скоростей или редукторов) рекомендуется применять расточные приспособления коробчатого типа. Такие приспособления технологичны в изготовлении и сборке, обладают высокой жесткостью, позволяют обрабатывать корпусные детали с точностью отверстий по 2-му классу при соосности и параллельности осей отверстий до 0,01 мм.

Конструкция расточных приспособлений с приставными (привертывающимися) стойками рекомендуется для обработки деталей типа кронштейнов с двумя или несколькими перпендикулярными осями, при точности отверстий по 2-му классу и неперпендикулярности осей до 0,01 мм.

Основной узел расточных приспособлений—направляющая втулка (для борштанг) делается в виде втулки скольжения из сталей ШХ15, У10А, 20Х, имеющих твердость направляющих поверхностей HRC 56—62; биметаллической втулки скольжения с наплавкой внутренней поверхности сормайтом; втулки, вращающейся на игольчатых подшипниках с однорядным или двурядным расположением игл.

Направляющие втулки скольжения для борштанги при изготовлении в жестких допусках позволяют обеспечить минимальный диаметральный зазор между ними, что создает условия для высокой точности обработки. Основной недостаток втулок скольжения — опасность «схватывания», т. е. сваривания втулки с борштангой, которое может произойти при недостаточной смазке и недопустимом разогреве борштанги и втулки. Биметаллические втулки (рис. 22, а), наплавленные по отверстию сормайтом, при сопряжении с борштангой, также наплавленной сормайтом, имеют меньший коэффициент трения, чем втулки и борштанги, работающие сталь по стали (табл. 4).

Втулки на игольчатых подшипниках могут применяться с однорядным расположением игл — для жестких борштанг, с отношением расстояния между опорами к диаметру борштанги не более 10 или с двухрядным расположением игл для нежестких борштанг, когда отношение расстояния между опорами к диаметру превышает 10.

На рис. 22, б показана конструкция быстросменных вращающихся втулок с однорядным расположением игл. Втулка состоит из корпуса 1, который остается неподвижным в работе, комплекта игольчатых роликов 2, вращающейся части 3, уплотнений 4 и 5, шариков 6, воспринимающих осевые усилия, кольца 7 и вкладыша 8, компенсирующего зазор, остающийся при наборе игл. В табл. 4 приведены габариты пяти типоразмеров втулок с отверстиями 32, 40, 50, 65 и 80 мм.

При изготовлении быстросменных вращающихся втулок разность диаметров в комплекте игольчатых роликов должна быть не более 0,002 мм, а биение отверстия вращающейся части втулки после сборки — не более 0,005 мм. Втулки, вращающиеся с двухрядным расположением игл (рис. 22, в), по конструкции и принципу работы аналогичны втулкам с одинарным расположением игольчатых роликов. Основные конструктивные отличия: увеличенная длина втулки, сборный корпус втулки (9 и 10) и два ряда игольчатых роликов 11 и 12, разделенных кольцом 13.

Для растачивания отверстий с помощью приспособлений обычно применяют двухопорные борштанги в различных конструктивных исполнениях и с различными способами закрепления инструмента в борштанге. Например, для чистовой обработки отверстий можно применять борштанги двух типов: борштанги-развертки (развертка жесткая, выполнена заодно с телом борштанги) (рис. 23, а) и борштанги с насадными плавающими развертками (рис. 23, б).

При аналогичных условиях обработки и равной точности изготовления приспособления борштанги-развертки обеспечивают более высокую стабильность и точность по соосности и взаимному расположению осей. Эти борштанги исправляют положение осей.

Борштанги с плавающими развертками рекомендуется применять при финишной обработке отверстий. Они не исправляют положение осей, но дают высокую точность по размеру и форме отверстия.

Рис. 22. Втулки—направляющие для расточных приспособлений, вращающиеся быстросменные:

а — биметаллические; б — с однорядным расположением игл; в —с двухрядным расположением игл; 1 — корпус втулки; 2 — игольчатые ролики; 3 — вращающаяся втулка; 4 и 5 — уплотнения; 6 — шарики; 7 — кольцо; 8— вкладыш; 9— корпус втулки; 10 — привертное кольцо; 11 и 12 — ролики игольчатые; 13 — промежуточное кольцо; 14 — вращающаяся втулка; 15 и 16 — уплотнения; 17 — шарики; 18 — винты

Рис. 23. Борштанга — развертка с жестким креплением ножей (а) и борштанга из стали 40Х с насадными плавающими развертками (б)

Конструкции расточных борштанг могут быть таковы, что они будут работать на сжатие или на растяжение. Для финишной 4, особенно при отношении расстояния между опорами к диаметру борштанги свыше 10, рекомендуется работа борштанг на растяжение. Это уменьшает деформации борштанги от осевых сил и собственной массы, оказывающей значительное влияние на прогиб борштанги, и, следовательно, на точность обработки.

При обработке деталей в расточных приспособлениях бор-штанга соединяется со шпинделем при помощи обычного байонетного патрона, который допускает определенное смещение (несовпадение) оси борштанги относительно оси шпинделя. Исследования, проведенные Краснодарским политехническим институтом, выявили влияние этого смещения на изменение величины биения рабочих шеек борштанги. При изготовлении втулок и борштанг с посадкой А1/Д1 несовпадение осей шпинделя и борштанги до 1 мм не приводит к заметному изменению биения шеек под инструмент.

При изготовлении втулок и борштанг с более грубыми посадками и увеличении зазоров между ними примерно до 0,03 мм смещение оси борштанги на 0,3 мм вызывает увеличение биения шеек под инструмент.

При обработке деталей в расточных приспособлениях большое значение имеет правильный выбор последовательности технологических переходов, конструкция расточного инструмента и размещение направляющих втулок в приспособлении, межоперационные припуски и принимаемые режимы резания. Все это предопределяется схемой растачивания, в которой в масштабе прочерчиваются конечные положения инструмента и обрабатываемой детали в порядке технологической последовательности переходов. При этом определяются межоперационные размеры, а также размеры инструмента и направляющих втулок.

В качестве примера ниже рассматриваются схемы растачивания двух осей отверстий в станине горизонтально-фрезерного станка 6Р81Г.

На рис. 24 и в табл. 5 приведена схема обработки отверстий 0 32А и 0 28А, расположенных в двух стенках станины фрезерного станка.

На первом эскизе схемы растачивания (а) показано расположение обрабатываемых отверстий и размещение направляющих втулок для инструмента. Учитывая, что расстояние между отверстиями Ø 32А и Ø 28А мм составляет 326 мм, т. е. отношение L/D > 10, между ними в приспособлении предусмотрена направляющая втулка с отверстием Ø 29А мм для инструмента. В передней стенке приспособления предусмотрены две втулки: с отверстиями 40 и Ø 30 мм. Конструкция втулок на схеме показана условно (могут быть применены вращающиеся втулки). Конструкция обрабатываемой детали вызывает необходимость применения для всех переходов специального инструмента.

Рис. 24. Схема обработки отверстий 0 32А и 0 28А мм станины фрезерного станка 6Р81Г в приспособлении на горизонтально-расточном станке

В первом переходе (б) отверстие Ø 32 мм в передней стенке сверлится до Ø 30 мм. Инструмент работает в двух направляющих втулках. Для выполнения второго перехода (в) — сверления отверстия Ø 26 мм во второй стенке — применена специальная борштанга и укороченное сверло Ø 26 мм. Инструмент также работает в двух направляющих втулках: по Ø 40 и 29 мм. Третий и четвертый переходы (г и д) выполняются одновременно для отверстий Ø 77 32А и 28А. Инструмент — специальные борштанги с зенкерами Ø 31,75 и 21,75 мм для третьего перехода (г) и с развертками 0 32А и 28А для окончательной обработки отверстий (д). В обоих случаях инструмент поддерживается в двух направляющих втулках (Ø 40 и 29 мм).

На рис. 25 и в табл. 6 приведена схема растачивания отверстий шпиндельной (главной) оси станины горизонтально-фрезерного станка. Отверстия расположены в трех стенках, при этом два отверстия должны быть выполнены по первому классу точности, одно из них ступенчатое. В операции также предусматривается цекование выточек в передней и задней стенке станины. Обработка всех отверстий главной оси подразделяется на 15 технологических переходов (не считая переходов, выполняемых параллельно). Черновая и получистовая обработка отверстий ведется без смены борштанги, заменяется только режущий инструмент. Черновые

Рис. 25. Схема растачивания отверстий главной оси станины фрезерного станка 6Р81Г в приспособлении на горизонтально-расточном станке за 15 переходов

проходы выполняются двусторонними расточными пластинами, получистовые — односторонними регулируемыми пластинами.

В первом переходе выполняется одновременное черновое растачивание в двух стенках до Ø 153 и 118 мм, во втором переходе производится получистовая расточка этих отверстий до Ø 154,8 и 119,8 мм. Далее следует цекование выточки Ø 220 мм и растачивание фасок (3—6-й переходы), после чего производится растачивание отверстия 0125 мм двусторонней пластиной (7-й переход).

В восьмом и девятом переходах отверстие Ø 140П1 мм растачивается вначале до Ø 138, а затем 139,8 мм (под развертку). Последующие три перехода (10, 11 и 12-й) включают цекование выточки Ø 190 мм и растачивание двух фасок.

Развертывание трех классных отверстий производится раздельно: Ø 155+0,04 мм плавающей пластиной, а Ø 120П1 и Ø 140П1 — насадными многолезвийными развертками.

Приводя эту схему растачивания в качестве примера, необходимо отметить трудность стабильного получения в расточных приспособлениях отверстий первого класса (120П1 и 140П2). Устойчиво эти размеры могут быть получены тонким (алмазным) растачиванием. Оба приведенных на рис. 24 и 25 примера схем растачивания более характерны для условий серийного производства с годовым выпуском 4000—5000 изделий, так как они предусматривают применение специального расточного приспособления и большого числа специальных режущих и вспомогательных инструментов.

Необходимо отметить, что в условиях мелкосерийного, а тем более индивидуального производства растачивание отверстий в приспособлениях с направляющими втулками все более уступает место обработке консольным инструментом, без кондукторных втулок. Консольное растачивание точных отверстий не является новым процессом. На применении этого метода построены все координатно-расточные станки, где размер отверстия определяется настройкой резца в прецизионном патроне, а координаты расположения отверстий определяются отсчетными устройствами станка. Координатно-расточные станки полностью сохраняют свое значение для инструментального и штамповочного произволства, а в ряде случаев, когда конфигурация и базирование детали это допускают, эффективно используются как продукционные станки для условий мелкосерийного производства.

Наряду с координатно-расточными станками традиционных конструкций (с вертикальной осью шпинделя) все большее применение находят прецизионные горизонтально-расточные станки с точным поворотным столом. Растачивание отверстий на станках подобного типа выполняется консольным инструментом, имеющим жесткую конструкцию, а следовательно, возможность повышения режимов резания. Точный поворотный стол позволяет вести с двух сторон обработку соосных отверстий, расположенных на большом расстоянии. Станки обеспечивают точность расположения отверстий в заданных координатах в пределах 0,005— 0,001 мм. Растачивание отверстий на станках этого типа производится, как правило, инструментом, настроенным на размер вне станка. При этом возможна быстрая смена борштанг (станки имеют механизированный зажим и высвобождение борштанг) или установка в борштангу настроенных вне станка резцовых вставок.

Метод обработки отверстий консольным инструментом применим на станках с числовым программным управлением и многооперационных станках. Автоматизация технологического процесса обработки корпусных деталей (на станках с числовым программным управлением) требует последовательного ввода в действие большого количества различных режущих инструментов, настроенных вне станка на определенный размер. При этом автоматический ввод в работу инструмента должен производиться в минимально возможное время, не превышающее 3—5 с на каждый инструмент. Вместе с тем повышение точности поворота делительных столов исключило необходимость обработки отверстий, расположенных на одной оси, удлиненным двухопорным инструментом. Все это предопределило преобладающее применение на станках с числовым программным управлением консольного инструмента для обработки отверстий. Переход на консольную обработку отверстий является только частью тех новых технологических решений, которые были вызваны применением станков с числовым программным управлением (ЧПУ). Не рассматривая в этой главе вопросов сокращения сроков подготовки производства и повышения гибкости технологических процессов, достигаемых при внедрении станков с ЧПУ, затронем вопросы концентрации операций на станках с ЧПУ.

Разработка систем числового программного управления не только позволила автоматизировать цикл обработки на станках традиционных конструкций, но и вызвала появление принципиально новых компоновок станков с концентрацией на каждом из них однотипных или различных операций.

Используемая литература: «Комплексная механизация и автоматизация в механических цехах» авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com