Разнотипная арматура — это достаточно востребованный стройматериал для каркасного домостроения. Из железобетона, армированного металлическими прутами, производятся сваи, блоки под фундамент, балки, плиты перекрытия. Армированный железобетон очень часто используется также для обустройства фундаментных оснований, цокольных этажей, стен зданий, перемычек для оконных, дверных конструкций, балконных плит, межэтажных лестниц в высотных жилых домах. Стальные пруты используются для укрепления половой стяжки. Применяя в бытовых условиях арматуру, ее приходится соединять между собой. Наилучший способ для этого — ванная технология сварки арматуры.

Требования и ГОСТ

Правила проведения сварки ванным способом изложены в ГОСТ 14098-91, посвященном соединению арматуры и закладных изделий в ж/б конструкциях.

Примеры:

- Запрещено выполнять работы в условиях нестабильного электроснабжения, при отклонении напряжения от номинального более 5%, на неисправном оборудовании (п. 1.15).

- Соединение сдвоенных арматурных стержней данным методом могут проводить только сварщики с соответствующим удостоверением.

Механизированную сварку прутков производят под флюсами следующих марок (п. 3.4.1):

- встык – АНЦ-I, АН-8, ФН-7, АН-22;

- Т-образно, в т.ч. с колоннами – ФК-3, АНЦ-1.

Области использования

Применение ванной сварки распространяется на все сферы строительства и

машиностроения. Поэтому предприятия, деятельность которых связана с этими отраслями, часто занимаются сварочными работами. С помощью этой технологии производят сварку элементов конструкций не только в строительстве, но и в сельском хозяйстве, автомобильной промышленности, газовой и нефтяной отрасли.

Также ванная сварка широко используется при строительстве дачных домов и приусадебных построек, квартирном ремонте во время перепланировки и других бытовых работах.

Изучив тонкости ванной сварки, Вы можете попробовать выполнить ее самостоятельно. А если у Вас есть опыт таких работ, вы можете поделиться им в комментариях к этой статье.

Сфера применения

Ванную технологию используют в следующих отраслях:

- В строительстве. Чаще всего сварку ванным способом используют для сращивания арматуры диаметром более 20 мм и изготовления закладных деталей для железобетонных конструкций.

- В транспортных сетях и трубопроводах. Так варят рельсы и крупноразмерные фланцы, набираемые из нескольких пластин.

- В машиностроении. Изготавливают составные валы и другие детали.

Машиностроение – одна из областей, в которой применяют ванную технологию сварки.

Особенности выполнения сварки

Чтобы Вы могли понять, как правильно выполняется сварка ванным способом, нужно узнать тонкости процесса.

Особенностью выполнения такой сварки является непрерывность процесса. При этом образующиеся после расплавления металла пузыри, состоящие из инертного газа, и шлаки собираются на поверхности металла. Это значительно улучшает качество стыкового соединения.

Расплавить кромочные части соединяемых деталей возможно только при достижении температуры плавления. Для металлов она имеет очень высокий показатель и получается с помощью плазменной дуги. Сварочная работа должна проходить так:

- Сначала нужно провести возбуждение дуги, которое возникает при контакте рабочего электрода с металлом. Другой электрод сварочного агрегата предварительно крепится к металлу. При соприкосновении с поверхностью рабочий электрод замыкает цепь, создавая ток в сотни ампер и возбуждая тем самым сварочную дугу.

- Затем выполняется сама сварка. Рабочим электродом с возбужденной дугой медленно водят над поверхностью кромок деталей, расплавляя их путем разогрева до температур в тысячи градусов. Сам конец рабочего электрода также подвергается расплавлению.

- Полученный расплав создает «сварочную ванну» в замкнутом пространстве. В результате химических процессов между компонентами расплава (торцевых частей и электрода) происходит образование нового сплава. Шлаковые отложения на поверхности и газовые выделения являются благоприятным фактором, т. к. они защищают расплав от соприкосновения с атмосферой до момента его окончательного застывания.

- При отвердевании нового сплава образуется прочное соединение деталей. На поверхности «правильного шва» соединения должна образоваться ровная корка из шлаковых компонентов.

- Иногда сварщики, пока металл не отвердел окончательно, обстукивают шов, чтобы снять появившееся в металле при сварке напряжение.

- Для получения качественного шва электрод при расплавлении не должен неподвижно располагаться в одном месте. Чтобы создать равномерный расплав, его необходимо двигать, прихватывая нерасплавленные части кромки и одновременно двигаясь поступательно по направлению шва.

Технология сварочной ванны

Соединение арматурных стержней и других элементов сплошного сечения осуществляют следующим образом:

- Их устанавливают в кондукторе с некоторым зазором.

- Ограничивают пространство между заготовками с 3 сторон специальными накладками или U-образной скобой.

- Плавящимся электродом нагревают торцы до разжижения. Их необходимо постоянно поддерживать в таком состоянии, перемещая инструмент от одного изделия к другому. Постепенно зазор между ними заполнится расплавленным металлом.

Рекомендуем к прочтению Что такое сварка под флюсом

Различают ванную и ванно-шовную технологии. Во втором случае накладку приваривают к заготовкам фланговыми швами. В результате она усиливает стык, воспринимая часть нагрузки.

С использованием одного электрода

Для заполнения сварочной ванны 1 расходника не хватает. Так, для соединения арматуры диаметром 28 мм требуется 3 электрода толщиной 4 (мм).

Поскольку работу прерывать нежелательно, расходники приходится быстро менять (допустимая пауза составляет 3-5 секунд).

Начинающие сварщики могут с такой задачей не справиться.

Одноэлектродная сварка.

Многоэлектродная сварка

Проще формировать шов одновременно несколькими расходниками – т.н. гребенкой электродов. До начала работ их прихватками крепят к стальной пластине так, чтобы часть ее оставалась свободной. Этот хвостовик помещают в электрододержатель.

После выполнения сварного шва огарки отбивают и используют пластину повторно.

Техника исполнения не отличается от 1-электродного способа.

Трехэлектродная ванная сварка.

Специфика технологии

Соединение отдельных металлических элементов в сварочной ванне используется чаще всего для арматурных прутьев диаметром не больше 100 мм, для стыковых фланцев, получаемых с помощью сгибания полос металла крупного сечения, сваривания многорядных арматурных прутов, иных деталей. Еще такая методика сваривания деталей используется в процессе строительства металлических каркасов из арматуры, жилых домов, промышленных сооружений.

Ванная сварка предоставляет возможность получать по всему предмету цельный силовой каркас. При этом технология позволяет производить работы с арматурными прутами под любым углом, в разном расположении.

Чтобы получился желаемый высококачественный результат при выполнении сварных работ, нужно точно выдерживать смещение выпусков, когда параметр смещения осей свариваемых прутьев допускается до 0,05 части диаметра заготовки. Для соблюдения данного параметра в соединениях с совмещением арматурного каркаса необходимо работать в специально предназначенных для этого кондукторах, в которых предусматривается фиксация положения больших стальных прутов. При приемке деталей обязательно проверяются размеры, расположение выпусков арматуры.

Преимущества применения ванной техники сварки

- Возможность использования для соединения металлических образцов стандартных инструментов, предназначенных для дуговой электросварки.

- Отсутствует потребность в период выполнения работ постоянно поворачивать свариваемую конструкцию.

- Возможность контроля качества шовного соединения.

Сегодня технологически различают такие виды ванной сварки, как:

- автоматическая шлаковая в сварочной ванне;

- ванная полуавтоматическая;

- ванная ручная в скобе одно-, трехфазной дугой.

Наиболее экономным вариантом является сваривание стержней из железобетона без использования специальных накладок. А из-за неудобства встраивать накладки в сечения стержней такая методика предоставляет возможность существенно экономить в плане дополнительных расходов на материал и производство накладок, а также снижает трудозатраты.

Плюсы и минусы метода

К достоинствам ванной сварки относят:

- Высокую прочность, надежность и долговечность соединения.

- Возможность вести работу в любом пространственном положении.

- Простоту реализации. Не требуется сложное и дорогостоящее оборудование, используют традиционные сварочные аппараты. Скобы выпускают в широком ассортименте под любой диаметр арматуры.

- Возможность изготовить жесткий арматурный каркас любых размеров. Альтернативный способ крепления стержней с применением вязальной проволоки в случае с крупногабаритными конструкциями не способен обеспечить такой результат.

Недостатками являются:

- Повышенный расход электродов.

- Энергозатратность.

- Повышенная стоимость работ из-за потери стальных скоб – они привариваются к стержням.

Последний недостаток можно нивелировать, используя многоразовые формы из графита или керамики.

Рекомендуем ознакомиться

Сварка арматуры

Преимущества и недостатки

Широкое использование ванной сварки объясняется ее преимуществами:

- технология не требует специального оборудования;

- она удобна, потому что может быть выполнена в любом расположении стыков;

- с помощью ванной сварки достигается единый прочный каркас конструкции без снижения ее жесткости;

- является экономичным видом сварки;

- может применяться для бытовых нужд.

К недостаткам ванно-шовной сварки можно отнести требование соблюдать непрерывность процесса, чтобы поддерживать жидкое состояние металла во время работы. Поэтому замену электродов во время процесса не рекомендуют. В случае необходимости такой замены выполнять это нужно очень быстро.

Несоблюдение температурного режима очень влияет на качестве шва. При слишком быстром охлаждении расплава может образоваться много шлака.

Также не нужно допускать слишком быстрого расплавления металла, поэтому дугу на электроде нужно периодически гасить.

Как выполнять ванную сварку

Соединяемые заготовки очищают от грязи и ржавчины. В противном случае шов будет иметь много дефектов.

Необходимое оборудование

Используют следующее:

- Сварочный аппарат переменного или постоянного тока.

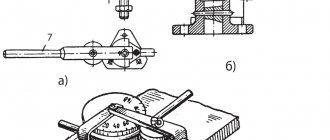

- Кондуктор, струбцины или иные приспособления для неподвижной фиксации заготовок.

- Ванночки из стали, меди, керамики или графита. Первая разновидность является одноразовой. Существуют формы 2 типов – для вертикальных и горизонтальных соединений.

- Плавящиеся электроды. Наилучшее качество обеспечивают расходники с покрытием основного типа (фтористо-кальциевым), например УОНИ-13/45. В такой обмазке нет органических веществ, поэтому расплав не насыщается водородом. Начинающим будет сложно работать с этими расходниками. Им лучше воспользоваться рутиловыми МР-3, АНО или аналогичными.

- Баллон с инертным газом. Защищает металл шва от окисления в случае применения тугоплавкого электрода (сварка полуавтоматом и автоматом).

Рекомендуем к прочтению Что такое сварка TIG

При ванной сварке используют сварочный аппарат постоянного или переменного тока.

В качестве аппарата можно применять самый простой сварочный трансформатор. Более удобен в работе инвертор. Он обладает следующими преимуществами:

- Малыми размерами и весом. Масса устройства составляет всего 3 кг. Уменьшение габаритов трансформатора обусловлено применением специальной схемы, увеличивающей частоту переменного тока до 40-60 кГц.

- Высоким значением напряжения холостого хода. Это облегчает розжиг дуги, что особенно необходимо при использовании электродов с основной обмазкой. Из-за присутствия фтора она затрудняет горение.

- Наличием дополнительных функций, облегчающих розжиг и поддержание дуги («горячий старт», «форсаж разряда», «антизалипание»).

- Высоким КПД.

Используют ванночки:

- Одноразовые стальные марок С14-Мн, С16-Мо, С15-Рс.

- Керамические.

- Из графита марок ЭЭГ, ЭГО, ГМЗ, ППГ, ЭГ1.

- Из меди М1 или М2.

Применение многоразовых накладок дает двойной эффект:

- снижается расход стали на каждый стык;

- обеспечивается большая толщина защитного слоя бетона, в то время как при наличии стальной формы она сильно сокращается.

Выбор режима

Основными параметрами режима сварки являются:

- диаметр расходника;

- сила тока.

Первую величину подбирают по размеру заготовок. Данные для ванного способа отражены в таблице:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 20 | 5 | (225-235)/(250-260) |

| 22 | (235-250)/(260-280) | |

| 25 | (250-270)/(280-300) |

Параметры для ванно-шовной сварки – рекомендуемые и допустимые:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 36-40 | 6(5) | 300(275)/330(300) |

| 50-55 | 6(5) | 330(300)/360(330) |

| 60 | 7(6) | 420(400)/450(430) |

| 70 | 8(6) | 500(450)/540(470) |

| 80 | 8(6) | 500(450)/550(480) |

Примечание: в скобках указаны допустимые значения.

Технология сварки ванным способом

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий.

Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня. Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Выполняется сварка с помощью одного электрода или несколькими соединенными пластиной электродами (гребенкой) или электродным держателем

Ванночка для сварки арматуры

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должен составлять 1,5-2 диаметра используемых электродов с покрытием.

При соединении вертикально расположенных стержней применяют штампованную стальную форму, которую приваривают к торцу изделия, расположенного снизу. Затем производят расплавление его сечения с помощью дуги. После этого торец верхнего стержневого элемента прихватывают к расплавленому нижнему сечению и продолжают дальнейшее расплавление соединяемых частей. Происходит постепенное заполнение формы образующимся общим расплавом.

Для того, чтобы освободиться от шлака, делают отверстие в форме с помощью прожигания стенки. После проведения сварки его заваривают.

Литература

- Мотяхов М. А. Электродуговая сварка металлов. М., Высш. школа, 1975.

- Рыбаков В. М. Дуговая и газовая сварка. М., Высш. школа, 1981. 256 с.

- Технология электродуговой сварки: Учебник / И. В. Гуменюк, А. В. Иваськив, А. В. Гуменюк . — М .: Грамота, 2006. — 512с

- Теория сварочных процессов: Учеб. для вузов по спец. «Оборуд. и технология сварочн. пр-ва «/ В. Н. Волченко, В. М. Ямпольский, В. А. Винокуров и др .; Под ред. В. В. Фролова. — М .: — Высшая школа, 1988. — 559 с. ISBN 5-06-001473-8