Марочник сталей и сплавов содержит информацию о классификации, применению, химическому составу, физическим и механическим свойствам, свариваемости, технологическим параметрам и сведения о коррозионной стойкости сталей и сплавов.

Марочник создан специалистами ООО Ласмет. Наша организация имеет возможность изготовления большей части сталей и сплавов, описанных в марочнике. На интересующую Вас продукцию можно оформить заказ.

В марочнике сталей и сплавов Вы так же можете найти информацию о ГОСТах на стали и скачать их. Так же при наведении на условные обозначения физических величин, Вы получите краткую справку о них.

Если Вы не нашли ответ на свой вопрос в марочнике, то можете задать его здесь специалистам ООО Ласмет.

ХРОМОНИКЕЛЕВЫЕ НЕРЖАВЕЮЩИЕ СТАЛИ

Никель относится к числу металлов, легко приобретающих пассивность, хотя его пассивирующая способность меньше хрома и молибдена. Добавление никеля к железу в количестве 1/8 моля скачкообразно улучшает коррозионную стойкость сплава в серной кислоте. При концентрации никеля 2/8 моля коррозионная стойкость повышается еще больше.

Диаграмма состояния железо — никель .

Никель — аустенитообразующий элемент, сильно понижающий критические точки γ-να-превращения. Это влияние никель оказывает и при его введении в хромистые стали. Поэтому сталь, содержащая 18% Сr и 9%Ni, при комнатных температурах имеет структуру аустенита (см. рис. 2).

Рис. 2. Структурная диаграмма нержавеющих сталей

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью, лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и в то же время аустенитные стали не теряют пластичности при низких температурах. Как и хромистые, хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом, повышающим потенциал железа, также является хром, поэтому его содержание должно быть >13%. Никель только дополнительно повышает коррозионную стойкость сталей.

Состав и свойства хромоникелевых нержавеющих сталей приведены в ГОСТ 5632—72. На рис. 2 приведена структурная диаграмма, позволяющая определять структуру стали в зависимости от ее состава.

Хромоникелевые стали в зависимости от состава и структуры подразделяются на стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов.

Чем ниже содержание углерода, тем выше коррозионные свойства нержавеющих сталей. Углерод, содержащийся в хромоникелевых сталях, может находиться в твердом растворе, а также в карбидах или карбонитридах различной степени дисперсности. Преимущественно образуются карбиды Сr23С6, причем они образуются уже при содержании углерода немногим больше 0,04% (0,04% С — предел растворимости углерода в аустените, легированном никелем). Если в сталях содержится азот (например, сталь Х17АГ14), то могут образовываться карбонитриды типа Me23(C,N)6 и Me(C,N).

Большинство хромоникелевых нержавеющих сталей относится к аустенитному классу: 04Х18Н10, 12Х18Н9Т, 09Х14Н16Б, 08Х10Н20Т2 и др. Эти стали пластичны, хорошо свариваются, обладают повышенной жаропрочностью, коррозионностойки во многих средах, имеющих среднюю активность. Сталь 12Х18Н10Т — наиболее дешевая и поэтому чаще употребляемая.

Для большей гомогенности хромоникелевые стали подвергают закалке с 1050—1100° С в воде. При этом получают σΒ=50—60 кгс/мм2 и δ=35- 45%. Эти стали упрочняют холодной пластической деформацией.

Дополнительное легирование хромоникелевых сталей молибденом и медью повышает их коррозионную стойкость и кислотостойкость (03Х16Н15МЗ, 03Х17Н14М2). Иногда в эти стали вводят в небольших количествах титан и алюминий, которые, образуя дисперсные интерметаллиды типа Ni3(Ti,Al), упрочняют аустенит (08Х17Н13М2Т, 08Х17Н15МЗТ).

Сталь 06ХН28МДТ (0,06% С; 22-25% Сr; 26— 29% Ni; 2,5-3% Мо; 2,5-3,5% Сu и 0,5-0,3% Ti) обладает высокой коррозионной стойкостью, ее используют в средах высокой агрессивности (разбавленная серная кислота и др.). Эта сталь после закалки с 1100″С в воде имеет структуру аустенита с небольшим количеством карбонитридов. После кратковременных нагревов до 500—900° С не обнаруживает склонности к МКК.

Никель —достаточно дорогой и дефицитный металл, поэтому создают нержавеющие стали с меньшим содержанием никеля. Для этого вводят в состав нержавеющих сталей другие аустенитообразующие элементы, например марганец и даже азот (стали 10Х14Г14Н4Т, 15Х17АГ14, 10Х14АГ15 и др.).

Аустенитно-мартенситные стали (стали переходного класса) имеют меньшую коррозионную стойкость по сравнению с аустенитными сталями, но превосходят их по прочности (σΒ = 120—130 кгс/мм2). К сталям переходного класса относятся стали 09X15Н8Ю, 09X17Н7Ю, 08Х17Н5МЗ, 20Х13Н4Г9 и др.

Режим термической обработки этих сталей характеризуется большой сложностью: закалка, обработка холодом, отпуск — старение. На рис. 3 приведено влияние различных видов термической обработки на прочность нержавеющих сталей различных классов. Наибольшее упрочнение получают стали переходного класса. Такие стали используют для создания легких конструкций, обладающих высоким сопротивлением коррозионному разрушению.

Рис. 3. Влияние термической обработки на прочность нержавеющих сталей:

1 — закалка; 2 — закалка и обработка холодом; 3- закалка, обработка холодом, отпуск (старение)

Аустенитно-ферритные стали предложены как заменители хромоникелевых сталей типа Х18Н8 с целью экономии никеля. К этому классу относятся стали 12Х21Н5Т и 08Х22Н6Т. Аустенитно-ферритные стали при комнатных температурах имеют прочность и твердость выше, чем у стали типа 18-8, но пластичность и ударная вязкость у них ниже. Эти стали не обладают стабильностью свойств: их свойства зависят от соотношения ферритной и аустенитной фаз, которое в свою очередь зависит от суммарного влияния ферритообразующих (Сr, Ti, Mo, Si) и аустенитообразующих (Ni, N2, С) элементов. С увеличением количества феррита жаропрочность сталей уменьшается, прочность увеличивается, пластичность уменьшается, но не ниже 30%. Хорошие технологические свойства получаются при соотношении Φ :А=1: 1.

К этому классу сталей относится и сталь 15Х28АН, обладающая хорошими механическими свойствами (σΒ= 65—70 кгс/мм2, δ= 11—23%), в том числе и в сварном шве.

Типовая термическая обработка аустенитно-ферритных сталей: закалка с 1000—1150° С и отпуск — старение при 500—750° С.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникнуть только на аустенитных участках, но ферритные участки задерживают их развитие.

В нержавеющих сталях наблюдается особый вид коррозии, называемый межкристаллитной коррозией (иногда также называют ее интеркристаллитной). Такая коррозия протекает главным образом по границам зерен и представляет большую опасность, поскольку не имеет каких-либо внешних признаков — металл сохраняет даже металлический блеск. При этом прочность катастрофически падает, исчезает металлический звук, металл настолько легко разрушается, что может быть превращен в порошок. Межкристаллитная коррозия (МКК) развивается в том случае, если изделие из нержавеющей стали после закалки подвергали нагреву до 500—700° С либо если в этом температурном интервале проводили замедленное охлаждение. При этом на электронных микрофотографиях отчетливо видна сетка карбидов хрома.

Причины возникновения МКК изучают много лет и существует несколько теорий, объясняющих причины возникновения этого опасного явления. Наиболее принятой считается так называемая «теория обеднения». Известно, что граница зерен — это переходная зона между ними.

Если проникновение растворенной примеси в межзеренную зону снижает избыточную энергию границ, концентрация этой примеси в зоне повышается. Установлено, что углерод снижает избыточную энергию границ, поэтому происходит межкристаллитная внутренняя адсорбция углерода по границам зерен нержавеющей стали. Таким образом, уже при закалке атомы углерода неоднородно распределяются в твердом растворе, их концентрация по границам больше, чем в зерне. Хотя при этом не образуется карбидов хрома, однако такая повышенная концентрация углерода является как бы подготовкой для их быстрого образования. При нагреве до 500—700° С по границам зерен образуются карбиды хрома Сг23С6. При этих температурах диффузия углерода, находящегося в твердом растворе, к границам зерен протекает быстрее, чем хрома. Поэтому на образование карбидов расходуется не только имеющийся там запас углерода, но и углерод, диффундирующий изнутри зерен. В то же время хром, необходимый для образования карбидов, поступает, на первых стадиях процесса с границ или из пограничных зон аустенита. В результате содержание хрома в приграничных зонах зерен становится меньше 13% (даже до 6,5%) и они теряют коррозионную стойкость.

Ввиду большой опасности явления МКК все выплавляемые нержавеющие стали обязательно проверяют на склонность к этому виду коррозии. При этом образцы из закаленной стали подвергают провоцирующему отпуску в течение часа при 650° С. После этого образцы кипятят в агрессивной среде и определяют наличие МКК.

Склонность к МКК нержавеющих сталей можно устранить: 1) уменьшением содержания углерода (в сталях, содержащих 0,02% С, МКК не наблюдается); 2) введением элементов — стабилизаторов титана или ниобия, имеющих большее, чем хром, сродство к углероду; 3) применением стабилизирующего отжига (нагрев изделия до 850°С).

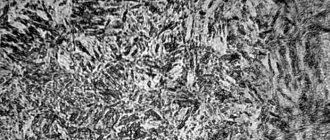

При сварке в околошовной зоне металл может нагреваться до опасных температур (500—700° С). Поэтому если сталь склонна к МКК, то из нее не следует делать сварных изделий, либо после сварки необходимо провести термическую обработку, хотя бы отжиг до 650°С. На рис. 4, α приведены микроструктуры нержавеющей стали 08Х18Н9 после термической обработки (закалки с 1100° С в воде), нагрева при 650° в течение часа и кипячения в серной кислоте 48 ч (рис. 4,б).

Рис. 4. Микроструктура хромоникелевой нержавеющей стали 08Х18Н9 без МКК (а) и с МКК. (б)

Никель относится к числу металлов, легко приобретающих пассивность, хотя его пассивирующая способность меньше хрома и молибдена. Добавление никеля к железу в количестве 1/8 моля скачкообразно улучшает коррозионную стойкость сплава в серной кислоте. При концентрации никеля 2/8 моля коррозионная стойкость повышается еще больше.

Диаграмма состояния железо — никель .

Никель — аустенитообразующий элемент, сильно понижающий критические точки γ-να-превращения. Это влияние никель оказывает и при его введении в хромистые стали. Поэтому сталь, содержащая 18% Сr и 9%Ni, при комнатных температурах имеет структуру аустенита (см. рис. 2).

Рис. 2. Структурная диаграмма нержавеющих сталей

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью, лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и в то же время аустенитные стали не теряют пластичности при низких температурах. Как и хромистые, хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом, повышающим потенциал железа, также является хром, поэтому его содержание должно быть >13%. Никель только дополнительно повышает коррозионную стойкость сталей.

Состав и свойства хромоникелевых нержавеющих сталей приведены в ГОСТ 5632—72. На рис. 2 приведена структурная диаграмма, позволяющая определять структуру стали в зависимости от ее состава.

Хромоникелевые стали в зависимости от состава и структуры подразделяются на стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов.

Чем ниже содержание углерода, тем выше коррозионные свойства нержавеющих сталей. Углерод, содержащийся в хромоникелевых сталях, может находиться в твердом растворе, а также в карбидах или карбонитридах различной степени дисперсности. Преимущественно образуются карбиды Сr23С6, причем они образуются уже при содержании углерода немногим больше 0,04% (0,04% С — предел растворимости углерода в аустените, легированном никелем). Если в сталях содержится азот (например, сталь Х17АГ14), то могут образовываться карбонитриды типа Me23(C,N)6 и Me(C,N).

Большинство хромоникелевых нержавеющих сталей относится к аустенитному классу: 04Х18Н10, 12Х18Н9Т, 09Х14Н16Б, 08Х10Н20Т2 и др. Эти стали пластичны, хорошо свариваются, обладают повышенной жаропрочностью, коррозионностойки во многих средах, имеющих среднюю активность. Сталь 12Х18Н10Т — наиболее дешевая и поэтому чаще употребляемая.

Для большей гомогенности хромоникелевые стали подвергают закалке с 1050—1100° С в воде. При этом получают σΒ=50—60 кгс/мм2 и δ=35- 45%. Эти стали упрочняют холодной пластической деформацией.

Дополнительное легирование хромоникелевых сталей молибденом и медью повышает их коррозионную стойкость и кислотостойкость (03Х16Н15МЗ, 03Х17Н14М2). Иногда в эти стали вводят в небольших количествах титан и алюминий, которые, образуя дисперсные интерметаллиды типа Ni3(Ti,Al), упрочняют аустенит (08Х17Н13М2Т, 08Х17Н15МЗТ).

Сталь 06ХН28МДТ (0,06% С; 22-25% Сr; 26— 29% Ni; 2,5-3% Мо; 2,5-3,5% Сu и 0,5-0,3% Ti) обладает высокой коррозионной стойкостью, ее используют в средах высокой агрессивности (разбавленная серная кислота и др.). Эта сталь после закалки с 1100″С в воде имеет структуру аустенита с небольшим количеством карбонитридов. После кратковременных нагревов до 500—900° С не обнаруживает склонности к МКК.

Никель —достаточно дорогой и дефицитный металл, поэтому создают нержавеющие стали с меньшим содержанием никеля. Для этого вводят в состав нержавеющих сталей другие аустенитообразующие элементы, например марганец и даже азот (стали 10Х14Г14Н4Т, 15Х17АГ14, 10Х14АГ15 и др.).

Аустенитно-мартенситные стали (стали переходного класса) имеют меньшую коррозионную стойкость по сравнению с аустенитными сталями, но превосходят их по прочности (σΒ = 120—130 кгс/мм2). К сталям переходного класса относятся стали 09X15Н8Ю, 09X17Н7Ю, 08Х17Н5МЗ, 20Х13Н4Г9 и др.

Режим термической обработки этих сталей характеризуется большой сложностью: закалка, обработка холодом, отпуск — старение. На рис. 3 приведено влияние различных видов термической обработки на прочность нержавеющих сталей различных классов. Наибольшее упрочнение получают стали переходного класса. Такие стали используют для создания легких конструкций, обладающих высоким сопротивлением коррозионному разрушению.

Рис. 3. Влияние термической обработки на прочность нержавеющих сталей:

1 — закалка; 2 — закалка и обработка холодом; 3- закалка, обработка холодом, отпуск (старение)

Аустенитно-ферритные стали предложены как заменители хромоникелевых сталей типа Х18Н8 с целью экономии никеля. К этому классу относятся стали 12Х21Н5Т и 08Х22Н6Т. Аустенитно-ферритные стали при комнатных температурах имеют прочность и твердость выше, чем у стали типа 18-8, но пластичность и ударная вязкость у них ниже. Эти стали не обладают стабильностью свойств: их свойства зависят от соотношения ферритной и аустенитной фаз, которое в свою очередь зависит от суммарного влияния ферритообразующих (Сr, Ti, Mo, Si) и аустенитообразующих (Ni, N2, С) элементов. С увеличением количества феррита жаропрочность сталей уменьшается, прочность увеличивается, пластичность уменьшается, но не ниже 30%. Хорошие технологические свойства получаются при соотношении Φ :А=1: 1.

К этому классу сталей относится и сталь 15Х28АН, обладающая хорошими механическими свойствами (σΒ= 65—70 кгс/мм2, δ= 11—23%), в том числе и в сварном шве.

Типовая термическая обработка аустенитно-ферритных сталей: закалка с 1000—1150° С и отпуск — старение при 500—750° С.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникнуть только на аустенитных участках, но ферритные участки задерживают их развитие.

В нержавеющих сталях наблюдается особый вид коррозии, называемый межкристаллитной коррозией (иногда также называют ее интеркристаллитной). Такая коррозия протекает главным образом по границам зерен и представляет большую опасность, поскольку не имеет каких-либо внешних признаков — металл сохраняет даже металлический блеск. При этом прочность катастрофически падает, исчезает металлический звук, металл настолько легко разрушается, что может быть превращен в порошок. Межкристаллитная коррозия (МКК) развивается в том случае, если изделие из нержавеющей стали после закалки подвергали нагреву до 500—700° С либо если в этом температурном интервале проводили замедленное охлаждение. При этом на электронных микрофотографиях отчетливо видна сетка карбидов хрома.

Причины возникновения МКК изучают много лет и существует несколько теорий, объясняющих причины возникновения этого опасного явления. Наиболее принятой считается так называемая «теория обеднения». Известно, что граница зерен — это переходная зона между ними.

Если проникновение растворенной примеси в межзеренную зону снижает избыточную энергию границ, концентрация этой примеси в зоне повышается. Установлено, что углерод снижает избыточную энергию границ, поэтому происходит межкристаллитная внутренняя адсорбция углерода по границам зерен нержавеющей стали. Таким образом, уже при закалке атомы углерода неоднородно распределяются в твердом растворе, их концентрация по границам больше, чем в зерне. Хотя при этом не образуется карбидов хрома, однако такая повышенная концентрация углерода является как бы подготовкой для их быстрого образования. При нагреве до 500—700° С по границам зерен образуются карбиды хрома Сг23С6. При этих температурах диффузия углерода, находящегося в твердом растворе, к границам зерен протекает быстрее, чем хрома. Поэтому на образование карбидов расходуется не только имеющийся там запас углерода, но и углерод, диффундирующий изнутри зерен. В то же время хром, необходимый для образования карбидов, поступает, на первых стадиях процесса с границ или из пограничных зон аустенита. В результате содержание хрома в приграничных зонах зерен становится меньше 13% (даже до 6,5%) и они теряют коррозионную стойкость.

Ввиду большой опасности явления МКК все выплавляемые нержавеющие стали обязательно проверяют на склонность к этому виду коррозии. При этом образцы из закаленной стали подвергают провоцирующему отпуску в течение часа при 650° С. После этого образцы кипятят в агрессивной среде и определяют наличие МКК.

Склонность к МКК нержавеющих сталей можно устранить: 1) уменьшением содержания углерода (в сталях, содержащих 0,02% С, МКК не наблюдается); 2) введением элементов — стабилизаторов титана или ниобия, имеющих большее, чем хром, сродство к углероду; 3) применением стабилизирующего отжига (нагрев изделия до 850°С).

При сварке в околошовной зоне металл может нагреваться до опасных температур (500—700° С). Поэтому если сталь склонна к МКК, то из нее не следует делать сварных изделий, либо после сварки необходимо провести термическую обработку, хотя бы отжиг до 650°С. На рис. 4, α приведены микроструктуры нержавеющей стали 08Х18Н9 после термической обработки (закалки с 1100° С в воде), нагрева при 650° в течение часа и кипячения в серной кислоте 48 ч (рис. 4,б).

Рис. 4. Микроструктура хромоникелевой нержавеющей стали 08Х18Н9 без МКК (а) и с МКК. (б)

Магнитные свойства материалов

Все материалы по магнитным свойствам делятся на:

- Паромагнитики – олово, платина, алюминий увеличивают внешнее магнитное поле за счет совпадения с ним молекулярных токов.

- Диамагнитики – медь, серебро, цинк, у них внутреннее поле ослабляет внешнее.

- Ферромагнитики – железо, кобальт, никель, в которых сильно усиливается намагничивание даже при слабом воздействии внешнего поля.

Почему магнитится нержавейка? Это происходит тогда, когда магнитное поле снаружи усиливается внутренним. Причем намагничивание будет тем сильнее, чем они интенсивнее будут увеличивать друг друга. Кроме того, магнитные свойства нержавейки зависят как от соотношения легированных добавок, которые входят ее состав, так и от фазового состояния стали.

Коррозионностойкие сплавы на железоникелевой и никелевой основе

Они применяются для обеспечения более высокой коррозионной стойкости в таких средах, как серная и соляная кислоты. В этих случаях используют сплавы на железоникелевой основе, например, сплав 04ХН40МДЮ, имеющий после закалки и отпуска при 650…700 0С структуру аустенит и интерметаллидную g- фазу типа Ni3 (Ti, Al). Сплав предназначен для работы при больших нагрузках в растворах серной кислоты.

Для работы в соляных средах, растворах серной, азотной, фосфорной кислот применяется никелевый сплав Н70МФ. Сплав ХН65МВ применяется для работы при повышенных температурах во влажном хлоре, солянокислотных и сернокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Жаропрочные стали > Дальше >

Как определить изделие из нержавейки?

Многие потребители часто пытаются определить самостоятельно, из какого металла изготовлен тот или иной бытовой предмет. Визуально обычную сталь от нержавейки отличить нельзя, поэтому для проверки принято использовать магнит. Существует мнение, что настоящая антикоррозийная сталь не магнитится. Может ли нержавейка магнититься или нет на самом деле? Всякое бывает. А потому такой способ проверки не дает достоверного результата. Иногда случается, что изделие притягивается к магниту, а служит долго, не изменяя своих качеств.

Область применения

Чистый металл используется не так часто, как сплавы никеля. Области применения сплавов:

- Применяются в машиностроении, строительстве, изготовлении трубопроводов. Из этого металла изготавливаются массивные конструкции, которые защищены от образования ржавчины.

- Детали для оборудования, которое работает в условиях агрессивных сред. Сплавы устойчивы к воздействию кислот, коррозийных процессов, щелочей.

- Сплавы используют для изготовления газовых турбин.

- В быту изделия из сплавов никеля можно встретить в виде мебельной фурнитуры, кранов и смесителей.

- Никель входит в состав сплавов, которые используются при изготовлении белого золота.

На основе этого материала изготавливаются никель-кадмиевые аккумуляторы. Соединения металлов многообразны и благодаря этому их используют в различных направлениях промышленности.

Применение в чистом виде

Никель представляет собой металл серебристого цвета. Он обладает высокими показателями прочности и пластичности. Обладает ферромагнитными свойствами, хорошо сваривается, куется и штампуется. Устойчив к воздействию кислот и щелочей. Не окислятся на открытом воздухе благодаря оксидной плёнке.

Области применения материала в чистом виде:

- Используется в качестве защитного покрытия для других металлических поверхностей. При этом защитный слой наносится методами плакирования или гальванопластики. Защищает другие металлы от коррозийных процессов.

- Из металла изготавливаются емкости для хранения и транспортировки химических реагентов, кислот, щелочей.

- Его часто используют в качестве катализатора. Связано это с каталитическими свойствами материала, которые схожи с палладием. Однако этот металл стоит гораздо дешевле.

- Изготовление прерывателей нейтронных пучков. Благодаря этому металл получил распространение в ядерной физике.

Помимо использования в пищевой и химической промышленности, чистый материал применяется при изготовлении щелочных аккумуляторов.

Как определить, является ли магнитная или немагнитная сталь нержавеющей

Учитывая все вышесказанное, можно сделать следующий вывод: даже если сталь обладает магнитными свойствами, это совершенно не значит, что ее нельзя отнести к сплавам нержавеющего типа. Существует достаточно простой способ, позволяющий проверить, является ли магнитная сталь нержавейкой. Для того чтобы это определить, необходимо зачистить участок поверхности проверяемого изделия до металлического блеска, а затем нанести на этот участок несколько капель концентрированного медного купороса.

На то, что перед вами именно нержавейка, укажет налет красной меди, которым покроется зачищенный участок. Такой несложный способ позволяет очень точно определить, является ли магнитная сталь нержавеющей. А вот проверить (а особенно определить в домашних условиях), относится ли нержавейка к категории пищевых, практически невозможно.

Если вы решили проверить, относится магнитная сталь к нержавеющим или нет, имейте в виду, что такие ее свойства, как способность намагничиваться, нисколько не ухудшают ее коррозионной устойчивости.

Источник

Поставщик

Вас интересуют хромо-никелевые стали аустенитного класса? Хромо-никелевые стали аустенитного класса от поставщика «Ауремо» соответствуют ГОСТ и международным стандартам качества. Предлагаем купить нержавеющую сталь о специализированных складов поставщика «Ауремо» с доставкой в любой город. Оптовым заказчикам цена — льготная. Купить сегодня.

Купить, выгодная цена

На складе поставщика «Ауремо» представлен самый широкий выбор нержавеющей стали Всегда в наличии стальной прокат, цена обусловлена технологическими особенностями производства без включения дополнительных затрат. Купить нержавеющую сталь сегодня, цена — оптимальная от поставщика. Ждем ваших заказов. У нас наилучшее соотношение цена-качество на весь ряд продукции. На связи опытные менеджеры — оперативно помогут купить нержавеющую сталь оптом или в рассрочку. Постоянные покупатели могут купить нержавеющий прокат с дисконтной скидкой, цена — наилучшая в данном сегменте проката. Поставщик «Ауремо» является признанным экспертом на рынке металлопроката. Благодаря представительствам в Восточной Европе, мы имеем возможность оперативного взаимодействия с торговыми партнёрами.

Стойкость нержавеющей стали против межкристаллитной коррозии

Способность сопротивляться межкристаллитной коррозии у хромоникелевых аустенитных нержавеющих сталей в первую очередь зависит от содержания углерода в твердом растворе. Углерод способствует выделению в твердом растворе карбидных фаз, тем самым способствую ускорению проявления межкристаллитной коррозии с повышением температуры.

Хромоникелевые аустенитные нержавеющие стали при выдержке в интервале 750-800 ºС теряют способность сопротивляться межкристаллитной коррозии:

- при содержании углерода 0,084 % — в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

Содержание азота в составе хромоникелевых аустенитных нержавеющих сталей так же оказывают влияние на склонность к межкристаллитной коррозии, но в значительно меньшей степени. наличие азота в составе может быть даже полезно для повышения прочности.

Повышение концентрации никеля в составе хромоникелевых аустенитных нержавеющих сталей способствует снижению растворимости углерода, но отрицательно влияет на ударную вязкость хромоникелевой стали после отпуска и способствует межкристаллитной коррозии.

Растворимость углерода в твердом растворе хромоникелевых аустенитных нержавеющих сталей происходит и при увеличении содержания хрома. В этом случае так же происходит снижение ударной вязкости стали, но при этом стойкость против межкристаллитной коррозии возрастает.