Резьбовые соединения нашли широкое применение при создании узлов различных механизмов. Обусловлено данное явление надежностью сформированного сопряжения и простотой его создания путем обыкновенного вкручивания стержневой детали в соответствующее отверстие. Однако встречаются ситуации, связанные с необходимостью выполнения самостоятельной ручной нарезки резьбовой нити. И здесь без специализированного инструментария не обойтись. Более подробно поговорим о его разновидности, получившей название плашка.

Классификация

Подразделение плашек на виды осуществляется по многим признакам. Назовем лишь наиболее часто применяемые.

Конструкция. По данному критерию плашки бывают:

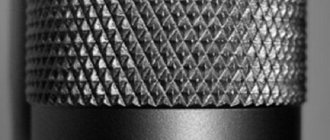

- круглыми. Используются наиболее широко. Конструкция представляет собой цельное кольцо, по внутренним выступам которого проходит заготовка. Такому инструменту характерна высокая жесткость. Благодаря этому свойству получается резьба высокого качества с витками, отличающимися хорошим профилем;

- раздвижными (квадратными). Конструкция таких плашек включает две части. А фиксация обрабатываемой детали осуществляется, когда те соединяются. Установка требуемого диаметра резьбовой накатки выполняется путем передвижения по направляющим клуппа (это еще одно название плашкодержателя) одной из частей плашки;

- Разрезными. Применяются в случае невысоких требований к качеству резьбовой накатки.

Благодаря имеющемуся радиальному разрезу такая плашка обладает амортизирующими свойствами. От этого режущий участок подвергается износу в меньшей степени. Но в итоге получается резьба невысокой точности. Ее разбег (обозначение Р) колеблется в диапазоне 0,1 мм≤Р≤0,3 мм;

Направление резьбовой накатки. Плашки могут нарезать резьбу следующих типов:

- правую. Нить накатана по направлению движения часовой стрелки. Присутствует такая резьба на большинстве видов стержневых крепежных деталей;

- левую. Направление накатки противоположно движению часовой стрелки. Применяется значительно реже. В частности, там, где правая резьба может раскрутиться, в механизмах, отличающихся спецификой вращения, и в особых узлах транспортных средств. Маркируются такие плашки английскими литерами LН;

Профиль резьбы. По этому признаку инструмент для нарезания наружной резьбы, то есть плашки, бывают следующих видов:

- метрические. В соответствии с названием они предназначены для формирования метрической резьбовой накатки. Обозначение в технической литературе включает букву М, за которой следует цифра или число, отображающие в миллиметрах величину диаметра резьбы. Значения этого параметра (обозначение d) для плашек круглых утверждены ГОСТом 9740-71. Они могут варьироваться в диапазоне 1,0 мм≤d≤68,0 мм;

- трубные цилиндрические. Легко определяются по присутствующей на корпусе литере «G». Единица измерения формируемой ими резьбы – дюйм (обозначается двойным штрихом «″»). Его соотношение с миллиметром выглядит так: 1″ = 25,4 мм. Маркировка инструмента «G1/4» говорит, что мы видим плашку для нарезки трубной резьбы в четверть дюйма. Диапазон изменения диаметра – G1/8″≤d≤G2″;

- трубные конические. Маркировка буквой «К» не даст их спутать с таким инструментом иных типов. Используются в случае необходимости получения резьбовой поверхности конической конфигурации. Сфера применения – узлы станков, а также ответственные соединения, работающие в условиях повышенного давления;

- трапецеидальные. Поперечное сечение витков имеет форму равносторонней трапеции. Область применения – силовые пары, преобразующие движение вращения в перемещение поступательного характера. Наиболее простой пример – сочетание ходового винта с гайкой, которыми оснащены слесарные и станочные тиски.

Разновидности инструмента

Подходящий инструмент выбирают, в зависимости от особенностей обрабатываемого материала, требуемой производительности и других параметров. С помощью метчиков разных типов можно нарезать метрическую или дюймовую внутреннюю резьбу с цилиндрическим или коническим профилем.

По способу ведения процесса различают модели:

- Проходные (универсальные). Их рабочая часть состоит из трех зон. Первая выполняет черновую нарезку, вторая – промежуточную, третья – чистовую.

- Комплектные. Для выполнения полного комплекса работ используют несколько инструментов – для черновой, промежуточной и чистовой нарезки. Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Инструмент изготавливают двух типов: для обработки отверстия вручную или с помощью металлорежущего оборудования.

- Машинно-ручной. Имеет квадратный хвостовик. Работает в комплекте с держателем с двумя ручками – воротком.

- Машинный. Устанавливается в патрон металлообрабатывающих станков различных типов.

Для нарезки резьбы в непроходных и сквозных отверстиях применяют метчики разных конструкций:

- Для непроходных отверстий используют комплектный инструмент без конусного кончика. Работа обычно выполняется воротком.

- В сквозных отверстиях резьбу изготавливают метчиками с конусообразным кончиком. Чаще всего это разновидности инструмента универсального типа.

Плашкодержатели

Для нарезания резьбы помимо лерки (это еще одно название плашки) потребуется также вспомогательное приспособление – плашкодержатель. С его помощью корпус плашки фиксируется и удерживается в нужном положении и, кроме того, самому инструменту придается вращательное движение.

Конструкция одного такого устройства рассчитана на несколько типоразмеров лерок: и для мелкой, и для средней, и для крупной резьбовой накатки. Они вставляются в кольцо держателя и надежно закрепляются посредством винта.

Производство плашек регламентируют положения ГОСТа 9740-71. Согласно его требованиям, в качестве сырья должны применяться стали таких марок:

- 9XC – легированная хромом инструментальная;

- XBCГ – среднелегированная инструментальная.

Кроме того, данный нормативный документ ссылается по вопросу материала изготовления плашек на Государственный стандарт за номером 19256, принятый в 1973 году. Там номенклатура марок стали значительно шире. Приведем в качестве примера лишь наиболее часто встречающиеся. Это – сталь быстрорежущая инструментальная:

- P18 с усредненной массовой долей вольфрама (элемент W), достигающей отметки 18%;

- P9M4K8 с усредненной массовой долей вольфрама, равной примерно 9%, молибдена (элемент Мо) – 4% и кобальта (элемент Со) 4%;

- P6M5 — быстрорежущая инструментальная с усредненной массовой долей вольфрама, составляющей 6% и молибдена (элемент Мо) 5%;

- P12Ф3 — быстрорежущая инструментальная с усредненной массовой долей вольфрама на уровне 12% и ванадия (литера «Ф») 3%

- и сплавы иных марок.

В условиях массового производства лучше подойдут плашки, режущие кромки которых изготовлены из твердых сталей. Например, таких, как THM30 (безвольфрамовый сплав), TT10K8Б (сплав титано-тантало-вольфрамовый), T5K12B (титановольфрамовый сплав) и BK25 (сплав вольфрамовый). С использованием этого инструмента можно сформировать резьбовую накатку на стержневых крепежных деталях из высоколегированных сталей.

Как правильно определить диаметр отверстия?

Перед тем как нарезать резьбу, изготавливают отверстие, диаметр которого определяют по стандартизированным таблицам. Если подготовить отверстие, сечение которого меньше рекомендованной величины, инструмент выйдет из строя, если больше – результат будет некачественным.

Таблица соответствия метрических резьб и диаметров отверстий для них

| 2 | 0,4 | 1,6 |

| 3 | 0,5 | 2,5 |

| 3,5 | 0,6 | 2,9 |

| 4 | 0,7 | 3,3 |

| 5 | 0,8 | 4,2 |

| 6 | 1 | 5,0 |

| 0,75 | 5,25 | |

| 0,5 | 5,5 | |

| 8 | 1,25 | 6,8 |

| 1 | 7,0 | |

| 0,75 | 7,25 | |

| 0,5 | 7,5 | |

| 10 | 1,5 | 8,5 |

| 1,25 | 8,8 | |

| 1 | 9,0 | |

| 0,75 | 9,25 | |

| 0,5 | 9,5 | |

| 12 | 1,75 | 10,2 |

| 1,5 | 10,5 | |

| 1,25 | 10,8 | |

| 1 | 11 | |

| 0,75 | 11,25 | |

| 0,5 | 11,5 | |

| 14 | 2 | 12,0 |

| 1,5 | 12,5 | |

| 1,25 | 12,8 | |

| 1 | 13,0 | |

| 0,75 | 13,25 | |

| 0,5 | 13,5 | |

| 16 | 2 | 14,0 |

| 1,5 | 14,5 | |

| 1 | 15,0 | |

| 0,75 | 15,25 | |

| 0,5 | 15,5 | |

| 18 | 2,5 | 15,5 |

| 2 | 16,0 | |

| 1,5 | 16,5 | |

| 1 | 17,0 | |

| 0,75 | 17,25 | |

| 0,5 | 17,5 | |

| 20 | 2,5 | 17,5 |

| 22 | 2,5 | 19,5 |

| 24 | 3 | 21 |

| 27 | 3 | 24 |

| 30 | 3,5 | 26,5 |

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

| М 2.2 | 1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

Нарезание резьбы плашкой

Эта процедура включает несколько этапов. Рассмотрим их.

- Подготовка заготовки. Прежде всего обрабатываемую стержневую деталь нужно надежно закрепить в строго вертикальном направлении в тисках.

- Плашка вставляется в плашкодержатель и в нем центрируется.

- Потом рекомендуется обточить отрезок стержня, на котором будет формироваться резьбовая накатка, наждачной бумагой либо плоским напильником на глубину до 0,4 миллиметра.

- Далее на торце стержня снимается фаска под углом к его продольной оси, равным 40°. Так будет облегчена центровка инструмента и выполнение начала резьбы.

- Затем на стержень насаживается плашка и нарезаются начальные витки. Этот момент является наиболее важным с точки зрения финишного качества резьбовой нити. Помимо центрирования нужно контролировать строгую горизонтальность расположения плашки по отношению к плоскости верстака.

- Собственно, процедура формирования резьбы предполагает принудительное вдавливание инструмента в заготовку с его одновременным плавным вращением посредством ручек плашкодержателя. Ось лерки должна совпадать с продольной осью детали. При этом нужно отслеживать величину поступательной подачи. Она должна соответствовать резьбовому шагу. Перекос плашки недопустим, особенно когда формируются начальные витки.

- После вхождения стержня в плашку где-то на половину ее толщины, можно прекратить оказывать давление на инструмент. Но отрезок заготовки, на котором будет формироваться резьба, обязательно нужно смазывать машинным маслом.

- В дальнейшем осуществляется самозатягивание лерки. Нанесение резьбовой накатки продолжается под воздействием вращающего усилия. Оно должно носить возвратно-поступательный характер: несколько оборотов вправо, после чего примерно пол-оборота назад, то есть влево. В результате таких действий стружка переламывается и удаляется через имеющиеся в плашке специальные отверстия.

Полезные советы

- Чтобы правильно нарезать резьбу в металлах с низкой твердостью и высокой вязкостью, таких как алюминий, сплавы на его основе, медь, баббиты, метчик рекомендуется периодически вынимать для очистки каналов от налипшей стружки.

- При использовании комплектных моделей следует использовать полный набор. Пропуск чернового инструмента не ускоряет, а замедляет нарезание. Такое нарушение технологии приводит к снижению качества результата, а иногда и к выходу метчика из строя.

- Для предотвращения перекоса метчика через 2-3 нити проверяют вертикальность его положения с помощью угольника. Такая предосторожность особенно актуальна для глухих и мелких отверстий.

Процесс необходимо вести с применением жидкостей, предназначенных для смазки и охлаждения:

- в стальных элементах применяют эмульсии, льняное масло, олифу;

- в изделиях из алюминия и его сплавов – керосин;

- при обработке меди – скипидар.

Нарезать резьбу в деталях из чугуна или бронзы можно без применения смазки.

Источник: metallz.ru

Подготовительный этап

Для того чтобы работа по получению резьбы не вызывала много трудностей, следует провести тщательную подготовку к подобной технологической операции. Все применяемые методы, связанные с нарезанием внутренней резьбы, предусматривают то, что заранее уже было получено отверстие требуемого диаметра. Получить стандартный размер резьбы можно при создании отверстия согласно таблице соответствия. К примеру, для резьбы М10 создается отверстие диаметром 8,5 мм.

Часто встречается ситуация, когда следует получить резьбу нестандартного размера. В этом случае проводится расчет требуемого диаметра отверстия по универсальной формуле. Вычисления проводятся следующим образом:

Определить требуемый диаметр отверстия при использовании метчика М5Х0,75 можно следующим образом: 5−0,75=5,25 мм.

Проще всего провести работу в случае, когда нужно получить стандартную резьбу, так как вся необходимая информация может быть взята из различных таблиц нормативной документации.

Для получения качественного отверстия нужно правильно выбрать сверло. При сверлении рекомендуется использовать оборудование, которое препятствует возникновению биения при работе. Выбирая сверло, стоит помнить, что оно должно иметь качественную заточку. Специалисты рекомендуют подбирать угол заточки в зависимости от того, какой твердостью обладает обрабатываемый материал. С повышением показателя твердости увеличивается и рекомендуемый угол заточки, но он не должен превышать значение 140 градусов.

Как восстановить резьбу метчиком с сохранением ее диаметра и места расположения

Если же нужно восстановить резьбу с сохранением ее диаметра, используйте один из следующих методов.

Заваривание отверстия с последующим нарезанием новой резьбы

Этот способ применяют редко из-за того, что прочность полученной по этой технологии новой резьбы будет ниже. Еще данный метод выбирают при отсутствии специальных приспособлений (ввертышей и спиральных вставок).

Этот способ восстановления резьб включает в себя следующие этапы.

Удаление старой резьбы путем рассверливания.

Заваривание отверстия. Выбор технологий зависит от материалов деталей.

Для заваривания отверстий в стальных изделиях используют электродуговую или газовую сварку в защитных средах.

При работе с чугунными деталями газовую или электродуговую сварку применяют в холодном состоянии или при общем/местном нагреве.

В качестве присадок используют электроды (МНЧ-1, ОЗЧ-1, ЦЧ-1), чугунные прутки с повышенным содержанием кремния и иные материалы.

Обработка отверстия заподлицо основным металлом.

Нарезание новой резьбы.

Обратите внимание! При работе с алюминиевыми изделиями этот способ восстановления резьбы обычно не применяют. Это связано с тем, что металл при сварке активно поглощает газы. В наплавленных слоях образуются поры. При сильной усадке появляются трещины.

Восстановление резьбы при помощи ввертыша

Ввертыши — это специальные цилиндрические приспособления, имеющие резьбу нужного диаметра и шага внутри и крупную — снаружи. Такие изделия изготавливают из стали, латуни, бронзы, меди и иных материалов. На финальных стадиях производства ввертыши закаливают и дополнительно упрочняют.

Фотография №2: ввертыш для восстановления резьбы

Если нужно восстановить резьбу с сохранением диаметра при помощи ввертыша, действуйте так.

Рассверлите отверстие. Сверло нужно подобрать таким образом, чтобы диаметр получившегося отверстия позволял нарезать резьбу для вкручивания ввертыша.

Нарежьте резьбу метчиком. Соблюдайте перечисленные выше правила.

Вкрутите ввертыш. Его нужно установить заподлицо. Если это невозможно, профрезеруйте деталь и удалите выступающую часть приспособления.

На границе новой резьбы и ввертыша нанесите засечки при помощи керна. Это предотвратит самопроизвольное выкручивание приспособления.

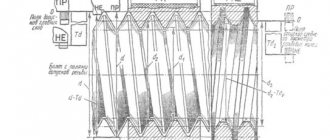

Восстановление резьбы при помощи спиральной вставки

Спиральные (их также еще называют проволочными и пружинными) вставки также часто используют для восстановления поврежденных резьб.

Фотография №3: спиральные вставки для восстановления резьбы

Эти приспособления имеют с внутренних сторон высокоточные ромбические резьбовые профили. Практически все модели оснащены специальными поводковыми язычками, предназначенными для вкручивания приспособлений.

Для изготовления таких изделий используют особо прочную высококачественную нержавеющую сталь. Это дает гарантию устойчивости восстановленной резьбы к деформациям и коррозии.