Ремонт направляющих станин токарных станков

К

атегория:

Ремонт промышленного оборудования

Ремонт направляющих станин токарных станков

Далее: Восстановление направляющих станины горизонтально-фрезерного станка

Характер износа и технические требования на ремонт направляющих станин

Поверхности — направляющие, по которым перемещается задняя бабка токарного станка, значительно меньше изнашиваются, чем поверхности и передней направляющей суппорта. Несколько меньше изнашиваются поверхности. Поверхности, и практически не изнашиваются. Разная величина износа поверхностей направляющих объясняется тем, что при движении сборочных единиц, задней бабки и суппорта на эти поверхности действует разная по величине нагрузка.

Исходя из ГОСТ 18097-72, при ремонте станин токарных станков следует выполнять следующие требования: — направляющие должны быть прямолинейны, допускаемая выпуклость 0,02 мм на 1000 мм длины; — поверхности, и должны быть параллельны в горизонтальной плоскости, не иметь спиральной изогнутости, наблюдаемой, когда направляющие извернуты, как по винтовой линии, допустимое отклонение 0,02 мм на 1000 мм длины; — поверхности и должны быть параллельны поверхностям и под рейку, допустимое отклонение 0,10 мм на всю длину станины; — поверхности и должны быть параллельны поверхностям, допустимое отклонение 0,03 мм на всю длину станины; — поверхности и должны быть параллельны поверхностям, допустимое отклонение 0,03 мм на всю длину станины.

Рис. 1. Схемы станины (а) токарного станка и ее установки (б): I — при помощи башмаков, II — клиньями, III — болтами-домкратами;

Долговечность направляющих станины в основном зависит от режима работы станка и качества технического обслуживания.

Восстановление направляющих станины токарного станка шабрением

Для восстановления точности направляющих станину устанавливают на стенде или жестком полу и проверяют положение ее в продольном направлении по уровню. Последний устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине.

Положение станины токарного станка в поперечном направлении проверяют рамным уровнем, который прикладывают к плоскости, где крепится коробка подач. Одновременно проверяется спиральная повернутость, для чего используется мостик или каретка (применяемая как мостик и уровень). Мостик устанавливают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками или клиньями, подкладываемыми под ее основание или под ножки. Очень удобно устанавливать станину на болты домкрата.

Рис. 2. Выверка станины на стенде: 1 — основание мостика, 2, 5, — резьбовые колонки, 3, 10— уровни, 4, 8— опоры, — площадка для уровня, — подпятники, — рамный уровень, — балочка, — поверхность станины, предназначенная для крепления коробки подач

Вывинчивая или завинчивая болты домкрата, станину поднимают или опускают. Регулировку осуществляют до тех пор, пока пузырек основной ампулы уровня не станет в нулевое положение, что свидетельствует о правильном положении станины.

После выверки станины выбирают базовую поверхность, по которой контролируют параллельность всех ремонтируемых направляющих. У станины токарного станка за базу обычно принимают направляющие, и под заднюю бабку, так как они изнашиваются значительно меньше, чем другие направляющие. Эти поверхности сначала пришабривают, чтобы устранить износ, периодически проверяя прямолинейность и плоскостность контрольной линейкой.

Подготовив базу по контрольной линейке, шабрят поверхности, и направляющих с проверкой параллельности.

Некоторые ремонтники проверяют спиральную изогнутость направляющей индикатором. Однако этот способ ненадежный, так как направляющая, на которой устанавливается стойка индикатора, часто имеет-отклонение в горизонтальной плоскости до 0,01 мм. В этом случае показание стрелки индикатора будет неверным Ошибка будет тем большей; чем длиннее державка индикатора.

Следует, однако, отметить, что несмотря на малый износ направляющих под заднюю бабку, их параллельность относительно плоскостей для крепления коробки подач и крепления кронштейна ходового винта и ходового валика часто оказывается нарушенной.

Отклонения нарастают с увеличением числа ремонтов станка, из-за чего при сборке ремонтируемых станков приходится затрачивать много времени на пригонку по месту коробки подач, кронштейна ходового винта и ходового валика, выполняемую шабрением вручную.

Этого можно избежать, применяя более рациональную технологию ремонта. Существенным элементом этой технологии является то, что за базу принимают участки длиной 200—300 мм на концах поверхностей. Эти поверхности не имеют износа, а потому не нуждаются в предварительной подготовке, как направляющие задней бабки.

Рис. 3. Проверка спиральной изогнутости направляющих: о — уровнем (правильно), б — индикатором (неправильно); 1 — уровень, 2 — каретка, 3 — станина, 4 — индикатор, 5 — державка, 6 — основание-призма

По окончании подготовки базовых поверхностей приступают к шабрению направляющих. Сначала шабрят по краске поверхности, а цифрами 3, и 6. При этом время от времени проверяют универсальным мостиком параллельность и спиральную извернутость этих поверхностей. Для удобства замеров на приспособлении устанавливают два индикатора. По ним определяют параллельность между поверхностями направляющих и маяками, а уровнем устанавливают спиральную изогнутость.

Далее шабрят поверхности. Уровнем проверяют спиральную изогнутость поверхностей, а индикатором— параллельность поверхностей и базовым поверхностям. В последнюю очередь шабрят поверхности.

Определение величины износа направляющих

Для определения величины износа направляющих пользуются контрольной линейкой и щупами. Длина линейки должна быть не меньше 2/3 длины проверяемой поверхности

Приступая к проверке, прежде всего зачищают поверхность направляющих, чтобы удалить забоины и грубые задиры. После этого накладывают линейку и щупами измеряют зазор между ней и направляющей через каждые 300—500мм по длине. Там, где зазор оказывается наибольшим, износ направляющей, т. е. ее отклонение от прямолинейности является максимальным.

Широкие поверхности проверяют на плоскостность. Для этого линейку укладывают на две контрольные плитки и одинакового размера и замеряют щупами расстояние между поверхностью детали и линейкой. Это проделывают в нескольких направлениях — а, б, в, г и д, каждый раз производя измерения в нескольких точках по длине линейки.

Вместо щупов иногда пользуются кусочками (лепестками) папиросной бумаги толщиной 0,02 мм. Лепестки укладывают в нескольких местах на направляющие и на них накладывают линейку. После этого начинают вытаскивать лепестки из-под линейки; если поверхность прямолинейна, лепестки оказываются прижатыми, при этом их не вытаскивают, а только обрывают их концы.

В тех случаях, когда направляющие значительно длиннее имеющейся контрольной линейки, величину износа определяют чувствительным слесарным уровнем при помощи специального приспособления — мостика или же используют вместо него основание задней бабки.

На рис. 4, в показана схема замера износа направляющих станины в вертикальной плоскости.

Мостик с уровнем, расположенным продольно, перемещают по направляющим. Участок, где пузырек уровня наиболее отклонится, и будет самым изношенным. Найдя этот участок, разбивают (идя от него) станину на равные по длине части, сооответствующие расстоянию между опорами мостика. На исходном участке уровень регулируют так,

чтобы пузырек его основной ампулы занял среднее положение, т. е. оказался на нуле.

При определении величины износа описываемым способом необходимо учитывать, что уровень показывает отклонение на длине 1000 мм, тогда как замеры ведутся на участках меньшей длины. Следовательно, показания уровня нужно пересчитывать применительно к фактически измеряемым расстояниям. Если, например, цена деления шкалы уровня 0,04 мм на 1000 мм, а каждое измеряемое расстояние равно 500 мм,* то цена деления на этих участках будет 0,02 мм.

Рис. 4. Определение точности направляющих: проверки отклонений: а — от прямолинейности при помощи линейки и щупа, б — от плоскостности линейкой и мерными плитками, в — от прямолнейности при помощи мостика и уровня

Износ горизонтальных направляющих определяют мостиком и уровнем следующим образом. Расположив мостик на наиболее изношенной части станины, которую находят по тому, что на границах этой части пузырек уровня отклоняется как в одну, так и в другую сторону (пусть это будет участок 4—5), перемещают мостик с уровнем на следующий участок 5—6. Здесь определяют показание уровня (пузырек отклоняется в сторону подъема) и заносят это показание в специально составляемую таблицу-график. Если пузырек отклонился, например, на три деления, то при цене деления 0,04 мм на 1000 мм и расстояниях между замеряемыми участками 500 мм отклонение прямолинейности выразится в 0,02X3 = 0,06 мм.

Далее располагают мостик с уровнем на участке —7 и также записывают показание уровня Если и здесь получен результат 0,06 мм, значит действительное отклонение от прямолинейности на участках 5~6 равно 0,12 мм.

Метод определения непрямолинейности направляющих при помощи уровней широко используется при ремонте оборудования. Однако уровнем проверяют непрямолинейность только в вертикальной плоскости. Поэтому все большее распространение получили оптические методы контроля, из которых наиболее совершенным является автоколлимационный метод.

Этот метод позволяет осуществлять замеры отклонений от прямолинейности как в вертикальной, так и в горизонтальной плоскостях. Измерение осуществляют при помощи жестко закрепленного автоколлиматора и плоского зеркала, которое перемещают по проверяемой поверхности. Зеркало устанавливают на универсальный или специальный мостик и выверяют так, чтобы оно находилось перпендикулярно оптической визирной оси автоколлиматора и изображение совпало с перекрестием окулярного микроскопа. Перемещая мостик с зеркалом по направляющим на шаги L, положение зеркала будет меняться из-за непрямолинейности отдельных участков. Углы наклона по отношению к первоначально установленному положению определяют непрямолинейность, которую отсчитывают по шкале микроскопа и строят график так же, как показано на рис. 4, в.

Рис. 5. Схема контроля отклонений от прямолинейности автоколлиматором

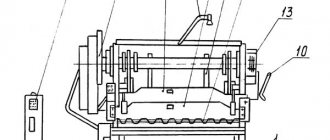

Универсальный мостик для проверки направляющих

Для проверки прямолинейности, параллельности и спиральной извернутости направляющих станин существуют различные универсальные приспособления. Одно из таких приспособлений — мостик — показано на рис. 92, а—е. Этот мостик имеет основание Т-образной формы с шарнирными опорами 2, 5,7, закрепленными на резьбовых колонках. Опоры с колонками и можно перемещать в вертикальном направлении, а дополнительные опоры и — в горизонтальном направлении по продольным пазам основания. Опора с колонкой допускает горизонтальное и вертикальное перемещения. Все опоры снабжены подпятниками 9, которые можно устанавливать на разные углы.

На шарнирных площадках устанавливают уровень с ценой деления основной ампулы 0,02 мм на 1000 мм. В специальных устройствах (на рисунке не показаны) устанавливают индикаторы в любом положении.

Для проверки направляющих мостик располагают примерно в средней части станины, затем производят регулировки опор. Следя за показаниями пузырька уровня, добиваются горизонтального положения мостика с уровнем. Благодаря тому что приспособление устанавливают в средней части направляющих, расширяют возможность измерения их износа при помощи уровня, имеющего небольшую шкалу, учитываются плюс и минус от нулевого положения пузырька уровня.

При проверке направляющих разного типа опоры мостика располагаются по-разному. Параллельность уже известных нам по рис. 87, а направляющих поверхностей, и базовых поверхностей и проверяют универсальным мостиком следующим образом.

Мостик устанавливают опорами на поверхности, и и подводят один из индикаторов к поверхности. Затем начинают перемещать мостик вдоль направляющих, наблюдая за показаниями стрелки индикатора. На поверхности помечают мелом или краской участки, на которых стрелка индикатора имеет наибольшие отклонения. Точно так же определяют отклонения стрелки индикатора на поверхности. Если показания индикатора на поверхности и совпадают, то за базовую принимают поверхность, так как показания индикаторов тогда получаются более устойчивыми и точными. Если же показания индикатора на поверхностях и отличаются друг от друга, то на поверхности вышабривают контрольные площадки — маяки — в ранее помеченных местах. Шабрением уравнивают отклонения поверхностей маяков с отклонениями поверхности.

Базовую поверхность можно заменить другой, а именно поверхностью канавок или перемычек между направляющими, если они параллельны поверхности. Параллельность проверяют индикатором, стрелки которого должны показывать отклонения, равные по величине и разные по знакам. Если, например, на поверхности стрелка индикатора показывает + 0,05 мм, то на поверхности канавки, если она параллельна поверхности, стрелка должна показать — 0,05 мм. Когда же выявляется отклонение от параллельности, на поверхности канавки вышабривают маяки, параллельные поверхности, и от этих маяков ведут дальнейшую выверку направляющих станины.

На рис. 6 показаны наладки универсального мостика для проверки направляющих станин разных профилей и размеров.

На рис. 6, а приведен пример проверки направляющих треугольного профиля, часто встречающихся у станин токарно-револьверных станков. Четыре опоры мостика (из них на рисунке видны только две) помещены на левой призматической направляющей, а одна опора установлена на одной стороне правой направляющей. Перемещая приспособление вдоль направляющих, определяют по индикатору параллельность нижней левой направляющей; по уровню же, расположенному поперек направляющих, устанавливают их спиральную из-вернутость, т. е. отклонение от параллельности в горизонтальной плоскости. Вторую сторону правой направляющей можно проверить по уровню, установив на этой стороне опору, или же, не перенося опоры, по индикатору (на рисунке показано справа).

Чтобы проверить прямолинейность поверхностей, располагают уровень на мостике вдоль направляющих и мостик с уровнем перемещают по направляющим, останавливая его то на одном, то на другом проверяемом участке и отмечая показания уровня. На рис. 6, б показана установка приспособления на станине токарного станка для проверки параллельности средних направляющих с базовой поверхностью, т. е. с плоскостью под зубчатую рейку (изображена слева короткой жирной линией), и проверки на спиральную извернутость. Параллельность проверяют индикатором, а спиральную извернутость — уровнем.

Рис. 6. Схема наладки универсального мостика для проверки: а — направляющих треугольного профиля, б — отклонений от параллельности средних направляющих и базовой поверхности, в, г —сочетания направляющих, д — призматической направляющей, е — плоских направляющих

Наружные направляющие проверяют по уровню и индикатору после переналадки приспособления и его установки на этих направляющих или же только по индикатору, используя в качестве базы выверенные средние направляющие.

У станин шлифовальных и некоторых других станков часто встречается сочетание направляющих. Чтобы проверить отклонения or прямолинейности и спиральную извернутость, располагают четыре опоры между образующими направляющей V-образного профиля, а одну опору — на противоположной плоской направляющей. Проверку ведут по уровню. Если размеры направляющих не позволяют поместить между их образующими все опоры приспособления, то устанавливают только две опоры остальные опоры не используются.

На рис. 6, д показан случай такого применения мостика, при котором опоры раздвинуты на значительное расстояние между поверхностями призматической направляющей станины.

Плоские направляющие станины проверяют, как показано на рис. 6, е. Особенность установки мостика в данном случае заключается в том, что две из опор упирают в боковую поверхность, остальные две и опору располагают на горизонтальных плоскостях. Таким образом, обеспечивают устойчивые показания уровня.

Применяя различные держатели для крепления индикатора, универсальным мостиком можно контролировать параллельность оси ходового винта и направляющих станины токарного станка, параллельность между базовой плоскостью для крепления коробки подач и кронштейном ходового винта.

Точность проверок описанным приспособлением зависит от точности применяемых уровня и индикатора. Настройка приспособления занимает не более мин, причем с ней справляется слесарь средней квалификации. Конструкция универсального мостика проста.

Восстановление направляющих станины строганием

Строганием можно восстановить направляющие при условии, что габариты станины не выходят за размеры стола продольно-строгального станка. Станина должна быть точно установлена на столе станка.

Ремонтируемую станину закрепляют в средней (приблизительно) части стола хорошо выверенного строгального станка. После этого проверяют параллельность базовой поверхности (плоскости под рейку) движению стола по всей длине, причем отклонение от параллельности не должно превышать 0,04 мм на длине 1000 мм. Проверку выполняют индикатором, закрепленным в суппорте станка.

Далее производят пробное строгание любой из горизонтальных поверхностей до устранения износа, которую затем проверяют на прямолинейность контрольной линейкой и щупом, чтобы определить величину их непрямолинейности, вызванной неточностью хода стола и различными другими причинами. Получив необходимые данные, прикрепляют станину к столу болтами с гайками и прихватами. Под основание станины подкладывают клинья с уклоном 0°30’ — 0°40’ и толщиной у острого конца около 0,1 мм.

При помощи прихватов на четырех участках А и Б деформируют станину станка в вертикальной плоскости на величину отклонения от прямолинейности, найденную пробным строганием. Если отклонение направлено в сторону вогнутости и равно К мм, то прогибают станину в том же направлении на величину К + 0,02 мм и устраняют износ направляющих строганием. Когда по окончании строгания будут отпущены болты и удалены прихваты и клинья, станина спружинит и ее направляющие станут прямолинейными. Это произойдет потому, что при строгании был снят на концах станины больший слой металла, чем в середине. Отклонение направляющих в сторону выпуклости будет в пределах, допустимых техническими требованиями.

Если отклонение от прямолинейности направлено в сторону выпуклости, станину выгибают на величину К — 0,02 мм. После снятия ее со стола направляющие, как в предыдущем случае, окажутся с допустимой техническими требованиями выпуклостью величиной до 0,02 мм на 1000 мм длины.

Рис. 7. Схема деформирования станины при ее установке для строгания

Пробное строгание направляющих производится один раз; полученную величину К отклонения от прямолинейности принимают как постоянную для последующих ремонтов станины разных моделей аналогичной длины.

Приемы деформирования станины таковы. Чтобы прогнуть станину в средней части (см. рис. 93, а), клинья располагают ближе к ее концам, а прихваты — ближе к середине в местах, указанных стрелками А. Чтобы выгнуть станину в средней части (рис. 93, б), прихваты размещают ближе к ее краям, как показано стрелками Б, а клинья — ближе к середине. Требуемый прогиб или выгиб получают подтягиванием болтов прихватов и перемещением клиньев легкими ударами молотка *.

При затяжке болтов и регулировке клиньев наблюдают за показаниями стрелки индикатора. Измерительный стержень индикатора должен быть подведен к месту максимального прогиба станины — точке О. Точность положения станины окончательно проверяют при закреплении болтов.

Описанный способ установки ремонтируемой станины на столе строгального станка гарантирует получение должной прямолинейности ее направляющих даже в тех случаях, когда ход стола станка значительно отклоняется от прямолинейности. Эту операцию, как правило, выполняет строгальщик, а слесарь-ремонтник обязан это знать и уметь проконтролировать.

Резцы для строгания направляющих рекомендуется устанавливать по шаблону, имеющему такой же профиль, что и направляющие. Шаблон закрепляют на столе станка перед станиной со стороны захода резца с учетом толщины стружки, снимаемой при строгании.

Изготовление шаблонов для всех профилей направляющих слишком дорого. Поэтому в ряде случаев устанавливают резцы непосредственно по профилю направляющих с помощью щупов.

При строгании направляющих станин токарных станков поступают следующим образом: — резцы подводят к щупу, уложенному на неизношенную часть направляющих, там, где крепится передняя бабка; — щуп протаскивают между поверхностью направляющих и резцом, причем он должен проходить под действием небольшого усилия; — резцы опускают на глубину снимаемого при строгании слоя металла.

Направляющие станин следует строгать широкими резцами с доведенным лезвием. Применение резцов с широким лезвием облегчает настройку суппорта строгального станка по профилю направляющей и позволяет уменьшить число проходов при строгании.

Строганием обрабатывают поверхности 1, 2, 3, 4, 6, 7,8 и до границы их максимального износа, поверхности, как правило, не строгают, поскольку у них, как указывалось, износа не бывает.

Точность направляющих, отремонтированных описанным способом, полностью отвечает техническим условиям на приемку станков. После строгания ее проверяют универсальным мостиком по уровню.

Восстановление направляющих станин шлифованием

Направляющие станин шлифуют на специальных шлифовальных, продольно-строгальных, или продольно-фрезерных станках, оснащенных специальными приспособлениями. И при такой обработке ста-нину, установленную на столе станка, подвергают деформации. Шлифование (как плоских, так и призматических направляющих) производится торцом чашечного шлифовального круга и периферией, в том числе кругами прямого профиля. При этом не допускается нагрев направляющих, вызывающий деформацию станины.

Приспособления для шлифования направляющих станин, столов относительно недороги. Они разделяются на стационарные и переносные. К стационарным относятся не только шлифовальные, но и фрезерные головки, установленные на продольно-строгальных, продольно-фрезерных и других станках, обычно на суппорте. Переносные приспособления служат для шлифования или фрезерования станин металлорежущих станков без снятия их с фундамента.

При использовании переносных приспособлений нужно сначала подготовить базу для их установки. Обычно в качестве базы применяют неизношенную или малоизношенную поверхность, которую зачищают от забоин и потом проверяют на прямолинейность (если требуется, прибегают и к шабрению). Применение переносных приспособлений экономически более выгодно, когда длина обрабатываемой станины превышает 2,5 м. Стационарные приспособления не нуждаются в предварительной подготовке базовых поверхностей, кроме того, они более надежны в работе, чем переносные приспособления. Однако пользоваться ими можно лишь там, где есть соответствующее оборудование.

Рис. 8. Шлифование торцом круга: а — с уклоном, — без уклона

Шлифование производится чашечным кругом диаметром 100—175 мм со скоростью 30—40 м/с. Наименьший нагрев станины и лучший отвод стружки и пыли обеспечивается при шлифовании торцом круга и наклоне оси шпинделя на 1—3°; однако в этом случае качество шлифования понижается. Вот почему данным способом работают на «черновой» стадии, т. е. при предварительном шлифовании.

Для окончательной обработки шпиндель и шлифовальный круг располагают строго перпендикулярно шлифуемой поверхности. Качество шлифования получается высоким, но ухудшаются условия удаления стружки, что приводит к нагреву станины. Это заставляет вести шлифование на пониженных режимах — при глубине резания не более 0,01 мм.

Точность установки шпинделя перпендикулярно обрабатываемой поверхности определяют по узору на ней, образующемуся в результате скрещивания штрихов. Нескрещивающиеся штрихи получаются, когда круг установлен с наклоном к обрабатываемой поверхности.

Переносные приспособления отличаются той особенностью, что точность обработки ими направляющих прежде всего зависит от точности установочной базы приспособления. В связи с этим, как уже указывалось, сначала добиваются требуемой точности базовых поверхностей, в качестве которых на токарном станке обычно выбирают ма-лоизнашивающиеся направляющие для задней бабки, легко восстанавливаемые шабрением. Продольная подача в переносных приспособлениях осуществляется посредством винтов, втулочных или роликовых цепей.

Рис. 9. Переносное приспособление для шлифования направляющих станин: а — приспособление в работе, — виды профилей, обрабатываемых при помощи приспособления

Общее представление о переносном приспособлении для шлифования направляющих станин дает рис. 9, а. Плиту приспособления с Двумя ее сменными направляющими, которые крепятся к ней винтами, устанавливают на токарном станке — на пришабренных направляющих для задней бабки. Последние могут иметь любую форму, допускаемую набором сменных направляющих приспособления. В нижней части плиты смонтированы подпружиненные упоры с шарикоподшипниками и 5, выполняющими роль катков. Приспособление перемещают вдоль станины вручную. При шлифовании крупных станин можно применять цепную передачу.

При значительном и неравномерном износе направляющих применяют приспособления для фрезерованиях их. Однако после фрезерования необходимо направляющие или шабрить, или шлифовать. Пользоваться переносными приспособлениями тем выгоднее, чем больше длина станины.

На рис. 9. б показаны виды профилей, обрабатываемых переносным шлифовальным приспособлением: — станины токарного станка; — станины продольно-строгального станка, 8, 9, — направляющих типа «ласточкин хвост», — комбинированной формы.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

[Показать слайдшоу]

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Устранение задиров на направляющих с помощью полимерных материалов

- Главная

- Статьи

- Устранение задиров на направляющих

2

Другим распространенным дефектом, возникающим при работе шлифовальных станков, является появление задиров. Причиной такого вида дефекта может стать, например, потеря смазки в процессе работы. Подобные повреждения были обнаружены на направляющих станины вальцешлифовального станка мод. LUX5-05. Повреждение получил участок длинной 7200 мм. По всей ширине направляющих было зафиксировано от 8 до 12 задиров глубиной до 0,8 мм.

Для нанесения полимерного материала задиры были предварительно подготовлены: V-образному в сечении задиру при помощи дисковой фрезы придали П-образную форму. Подготовка поверхности, заполнение задиров «Моглайсом FL/P» и формирование рабочей поверхности выполнялись аналогично операциям, описанным в первом случае.

Подобные повреждения с помощью материала «мультиметалл-сталь» (Диамант, Германия) были ликвидированы и на направляющих каретки. Описанные виды ремонтов не требовали демонтажа станины станка и были выполнены в короткие сроки.

Одним из наиболее сложных ремонтов, выполненных за последние годы, был ремонт горизонтально-расточного станка мод. 2А656Ф11. Станок получил повреждения в виде множественных царапин в нижней части направляющих станины на длине 1500 мм и аналогичные повреждения на направляющих каретки. Было принято решение восстанавливать направляющие с помощью полимерного материала. Другой вариант — шлифовка шести плоскостей направляющих на длине 4000 мм — в условиях металлургического комбината не представлялся возможным. Отправка станины на завод-изготовитель была неприемлема по причине дороговизны и невозможности исключения станка из производственного процесса.

Первоначальный этап заключался в восстановлении направляющих станины. Поврежденные участки были подвергнуты фрезеровке на глубину 2,0 мм. Формирование плоскости направляющих станины, установленной горизонтально, выполнялось с помощью материала «мультиметалл-сталь» и шлифованных линеек. Особое внимание при этом уделялось обеспечению контакта линеек с базовыми поверхностями после нанесения материала. С этой целью использовались специально спроектированные траверсы и винтовые прижимы (для горизонтально расположенных плоскостей станины), а также мощные струбцины (для вертикальных плоскостей станины).

Для выполнения следующего этапа были подготовлены направляющие каретки. Выфрезерованные пазы всех шести направляющих плоскостей (четыре горизонтальных и две боковых вертикальных) были обезжирены. Восстановление выполнялось с применением материалов «Моглайс FL/P» и «Моглайс-hart». Две вертикальные направляющие были восстановлены путем нагнетания восстанавливающего состава инъектором в зазор между линейкой и выфрезерованным в направляющей пазом. Линейку установили заранее и зафиксировали струбцинами.

Заключительный этап формирования 4 плоскостей направляющих каретки был выполнен после нанесения материала в выфрезерованные пазы. Материал наносился с 30% превышением требуемого объема. Затем станина была уложена на каретку и зафиксирована специальными хомутами. Выполнение этой операции осложнялось неравномерной нагрузкой на каретку и невозможностью ее установки в строго горизонтальное положение. В связи с этим каретка была установлена на шарнирном приспособлении, обеспечившим идеальное прилегание. Таким образом, все 4 направляющих были сформированы плоскостями направляющих станины при одной установке. Требуемая технологическая точность обработки восстановлена, замечаний к работе нет.

Части статьи: 2

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

[Показать слайдшоу]

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт направляющих станков

Что собой представляет конструкция направляющих станков, их особенность и специфика ремонта. Сервисное обслуживание и самостоятельный ремонт.

Далее

Ремонт револьверного станка

При значимых поломках револьверного станка может возникнуть масса трудностей. В статье можно узнать о разновидностях такого оборудования, а также, как выполнить ремонт самостоятельно и во сколько обойдется помощь специалистов.

Далее

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

Ремонт супорта станка

В современном мире широко используются различные станки, т.к. они позволяют выполнять множество операций. Данный агрегат состоит из множества деталей, где главную роль выполняет суппорт станка. И часто случается, что работа инструмента замораживается из-за поломки суппорта или других деталей.

Далее

Ремонт бабки станка

Бабка — важный элемент станка. Если данная деталь выходит из строя, справиться самостоятельно с ремонтом очень сложно и приходится обращаться в специализированные мастерские. Как предотвратить поломки, что важно знать при самостоятельном ремонте и сколько стоят услуги квалифицированных мастеров — все это можно узнать из статьи.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Видеокурс Виктора Леонтьева «Токарное мастерство» и учебные видеофильмы

- 1.1. Устройство токарно-винторезного станка

- 1.2. Управление токарно-винторезным станком

- 1.3. Техническое обслуживание токарного станка

- Устройство токарно-винторезного станка. Учебный видеофильм

- Покупка, эксплуатация и ремонт токарного станка ТВ-4. Учебный видеофильм

- Устройство и принцип работы токарного станка с ЧПУ (CNC). Учебный видеофильм

- 2.1. Эксплуатация трехкулачкового патрона токарного станка

- 2.2. Установка патрона на станке и проверка точности центрирования

- 2.3. Растачивание и притирка кулачков токарного патрона

- 2.4. Восстановление установочной базы шпинделя токарного станка

- 2.5. Контроль качества токарных патронов

- 3.1. Измерения штангенциркулем на токарном станке

- 3.2. Измерения микрометром на токарном станке

- 4.1. Понятие о процессе резания на токарном станке

- 4.2. Резцы для токарного станка по металлу

- 4.3. Инструментальные стали

- 4.4. Твердые сплавы и материалы

- 4.5. Сверхтвердые режущие материалы

- 4.6. Теплообразование при обработке металлов резанием

- 4.7. Сила резания и жесткость станка

- 4.8. Деформация инструмента и ее причины

- 4.9. Жесткость крепления деталей

- 4.10. Деформация обрабатываемых поверхностей

- 5.1. Установка резцов на токарном станке

- 5.2. Использование лимбов

- 5.3. Осевые упоры на токарном станке

- 5.4. Работа с упорами продольной подачи

- 5.4.1. Работа с универсальным упором

- 5.5. Упоры поперечной и осевой подач

- 6.1. Размер, отклонения, допуск при обработке заготовок на токарном станке

- 6.2. Допуски и посадки при обработке на станке

- 7.1. Базирование заготовок при обработке на станке

- 7.2. Базы и комплекты баз

- 7.3. Базирование цилиндров

- 8.1. Точильные станки и круги

- 8.1.1 Основные правила работы на точильных станках

- 8.1.2 Установка шлифовального круга

- 8.1.3 Правка шлифовальных кругов

- 8.1.4 Дооснащение настольных точильных станков

- Заточка сверл для сверления листового материала

- Заточка токарных резцов на технологической пластине

- Заточка передних поверхностей токарных резцов

- Заточка сверл с плоскими задними поверхностями

- Заточка метчиков

- Нестандартные заточки сверл

- 9.1. Измерение температур металла по цветам каления и побежалости

- 9.2. Измерения твердости металла

- 9.3. Внутренние напряжения в металлах

Эксплуатация универсального токарно-винторезного станка

Трехкулачковый патрон

Измерительные инструменты

Теория резания

Начало работы на токарно-винторезном станке

Допуски и посадки

Практическое базирование деталей

Работа на точильных станках

Измерение твердости и температур металлов

Устройство токарного станка

Классический токарный станок производства СССР состоит из частей, показанных на чертеже:

Устройство токарного станка – вид спереди

На этом рисунке видно далеко не всё, только некоторые части, но этого достаточно для первичного понимания. Части, которые имеют отношение к электрике, выделены.

- 8 – ручка муфты и переключения направления вращения шпинделя. Важно то, что эта ручка воздействует на концевой выключатель нулевого хода – пока он нажат, станок не включится.

- 12 – кнопки Пуск и Стоп для управления главным двигателем.

- 21 – кнопка без фиксации для включения двигателя быстрого хода (ускоренного перемещения каретки).

- 24 – лампа освещения.

- 27 – амперметр прямого включения, для контроля тока главного двигателя.

- 28 – тумблер включения двигателя насоса охлаждающей жидкости (СОЖ).

- 29 – индикатор включения питания.

- 30 – рукоятка включения питания.