Обычно сваривают медь со сталью в стыковых соединениях. Швы в таком случае могут быть наружными или внутренними. Выбор зависит от типа и назначения конструкции.

Соединять сталь и латунь лучше всего с помощью газовой сварки. Для соединения стали и красной меди используют электродуговую сварку электродами. Также качественного шва можно добиться с использованием графитовых электродов при соединении под флюсом или же газовой сваркой с помощью флюса БМ-1. Обычно при соединении латуни и стали медь используют как присадку.

Перед процедурой обязательно нужно подготовить кромки металла. При одинаковой толщине деталей подготовка осуществляется тем же способом, как и для черных металлов. Если лист металла имеет толщину менее 3 миллиметров, то разделка не требуется. Если более 3 миллиметров, то требуется скос кромок.

Если вы недостаточно зачистили место сварки или же скос кромок оказался мал, то качество шва будет плохим. Таким образом, при соединении металла с большой толщиной не нужно делать притупление при X- образной разделке.

Сварка меди и её сплавов со сталью. Как сваривать медь и сталь?

На практике сварка меди и стали, чаще всего, осуществляется в стыковых соединениях. В зависимости от характера конструкции, швы в таком соединении могут быть наружными и внутренними.

Для сварки латуни со сталью лучше всего подходит газовая сварка, а для сварки красной меди со сталью — электродуговая сварка металлическими электродами. Хорошие результаты также получаются при сварке угольными электродами под слоем флюса и газовая сварка под флюсом БМ-1. Часто на практике выполняют газовую сварку латуни со сталью, используя медь в качестве присадочного материала.

Подготовку сварных кромок при одинаковой толщине цветного металла и стали выполняют так же, как и при сварке чёрных металлов. Сварку листов, толщиной менее 3мм выполняют без разделки, а листов, начиная с 3мм — со скосом кромок.

При недостаточном скосе кромок, или при наличии загрязнений на торцах свариваемых деталей, хорошего провара добиться невозможно. Исходя из этого, при сварке деталей больших толщин, в которых выполнена Х-образная разделка, притупление делать не следует.

Сварка меди со сталью — задача сложная, но вполне выполнимая для наплавочных работ и сварки, например, деталей химической аппаратуры, медного провода со стальной колодкой. Качество сварки таких соединений удовлетворяет требованиям, предъявляемым к ним. Прочность меди можно повысить путём введения в её состав до 2% железа. При большем количестве железа прочность начинает падать.

При сварке угольным электродом необходимо применять постоянный ток прямой полярности. Напряжение электрической дуги равно 40-55В, а её длина, примерно, 14-20мм. Сварочный ток выбирается в соответствии с диаметром и качеством электрода (угольный или графитовый) и составляет в пределах 300-550А. Флюс используют такой же, как и для сварки меди, состав этих флюсов дан на этой странице. Вводят флюс в зону сварки, засыпая его в разделку.

Способ сварки применяют «левый». Наилучшие результаты при сварке медных шин со стальными получаются при сварке «в лодочку». Схема такой сварки показана на рисунке. Вначале выполняется подогрев медных кромок угольным электродом, а затем сварка с определённым положением электрода и присадочного прутка (см. рисунок). Скорость сварки составляет 0,25м/ч. Сварка меди с чугуном производится с помощью таких же технологических приёмов.

Приварку низколегированной бронзы малой толщины (до 1,5мм) к стали толщиной до 2,5мм можно осуществить внахлёст неплавящимся вольфрамовым электродом в среде аргона на автомате с подачей присадочной проволоки диаметром 1,8мм со стороны. При этом очень важно направить дугу на нахлёстку со стороны меди. Режимы такой сварки: сила тока 190А, напряжение дуги 11,5В, скорость сварки 28,5м/ч, скорость подачи проволоки 70м/ч.

Медь и латунь хорошо свариваются со сталью стыковой сваркой с оплавлением. При таком способе сварки стальные кромки оплавляются достаточно сильно, а кромки цветного металла незначительно. Учитывая это обстоятельство, и принимая в расчёт разность удельных сопротивлений этих металлов, принимают вылет для стали, равный 3,5d, для латуни 1,5d, для меди 1,0d, где d — диаметры свариваемых стержней. Для стыковой сварки таких стержней методом сопротивления рекомендуют вылет, равный 2,5d для стали, 1,0d для латуни и 1,5d для меди. Удельное сопротивление осадки принимается в пределах 1,0-1,5 кг/мм 2 .

Сваривание угольными и графитовыми электродами

Эта разновидность сварки медных сплавов применяется редко. Угольные электроды используются при соединении заготовок толщиной до 15 мм, графитовые больше данной величины. Режим сварки:

- Ток постоянный.

- Полярность прямая.

- Присадочный стержень в сварочную ванну не погружают. Расстояние 5-6 мм.

- Процесс производится в защитном флюсе. Его наносят на присадочный стержень, который предварительно обмакивается в жидкое стекло.

- Зазор – 0,5 мм.

- Используется подкладка асбестовая или графитовая.

- Медь толщиною до 5 мм варится без предварительного подогрева.

- Сваривание необходимо проводить за один проход.

Сварка меди со сталью

Обычно сваривают медь со сталью в стыковых соединениях. Швы в таком случае могут быть наружными или внутренними. Выбор зависит от типа и назначения конструкции.

Соединять сталь и латунь лучше всего с помощью газовой сварки. Для соединения стали и красной меди используют электродуговую сварку электродами. Также качественного шва можно добиться с использованием графитовых электродов при соединении под флюсом или же газовой сваркой с помощью флюса БМ-1. Обычно при соединении латуни и стали медь используют как присадку.

Перед процедурой обязательно нужно подготовить кромки металла. При одинаковой толщине деталей подготовка осуществляется тем же способом, как и для черных металлов. Если лист металла имеет толщину менее 3 миллиметров, то разделка не требуется. Если более 3 миллиметров, то требуется скос кромок.

Если вы недостаточно зачистили место сварки или же скос кромок оказался мал, то качество шва будет плохим. Таким образом, при соединении металла с большой толщиной не нужно делать притупление при X- образной разделке.

Основные ошибки при пайке своими руками

Чаще всего именно спешка приводит к тому, что соединение двух элементов получается неудачным. Потому что забывают осмотреть поверхность соединяемых деталей. Первое действие, направленное на исправление ошибки, — проверка отсутствия дефектов. Они могли появиться при нарезке деталей.

Насколько надежным окажется шов, зависит от чистоты поверхности. Поэтому смахнуть даже невидимые пылинки все же стоит. При нанесении флюса допускается одна из самых основных ошибок. Мастер может забыть обработать небольшой участок изделия. И он станет причиной того, что должного соединения не получится.

Важно также следить за температурой горелки или паяльника, поскольку перегрев обрабатываемого элемента приводит к сгоранию флюса. Но недостаточная температура плавления также вредна. В этом случае соединительные составы не размягчаются и не прилипают.

Источник статьи: https://strop-snab.ru/novosti/pajka-stali-medyu.html

Как осуществляется сварка меди со сталью?

На деле это довольно сложная задача. Но хороший сварщик с такой задачей все же справится. Используются такие соединения при производстве деталей химической аппаратуры. Один из встречающихся вариантов — это присоединение медного провода к стальной колодке. Показатели качества сварки таких соединений вполне достаточны для своей задачи. Для повышения прочностных характеристик медных изделий в состав вводят до 2% железа. Применять больший объем не рекомендуется, так как прочность начнет снижаться.

Для сварочных работ с помощью графитовых электродов применяется постоянный ток прямой полярности. При этом длина дуги электричества должна быть в пределах от 14 до 20 миллиметров, а напряжение от 40 до 55 вольт. Ток выбирают в зависимости от качества электрода и его диаметра. Обычно он бывает в пределах 300-550 ампер. Флюсы используются точно такие же, как для работы с медью. Их состав можно посмотреть на этой странице. Флюс следует засыпать между разделочными кромками в зону сварки.

Начинать сваривать следует слева. Самый лучший результат достигается при обработке «лодочкой». Осуществляется процесс следующим образом:

- Сначала следует нагреть кромки медного изделия угольным электродом.

- Затем происходит соединение частей в определенном положении присадочного прутка и электрода. Пруток должен быть наклонен против движения под углом 30-40 градусов к металлу. Электрод должен быть наклонен в направлении сварки под углом в 75-85 градусом.

Скорость сварки должна быть 25 сантиметров в час. Соединение меди и чугуна происходит таким же способом.

Для приваривания бронзы с низким содержанием легирующих элементов и толщиной до 1,5 миллиметра к стали до 2,5 миллиметров используется соединение внахлест. При этом используются неплавящиеся электроды из вольфрама и присадочная проволока 1.8 миллиметра. Она подается со стороны. Сама сварка осуществляется в среде аргона в автоматическом режиме. Обработка должна происходить со стороны медного элемента. Сила тока должна при этом составлять 190 ампер, скорость подачи проволоки 70 метров в час, а скорость сварки 28.5 метров в час. При этом напряжение электрической дуги должно быть 11.5 вольт.

Для присоединения меди или латуни к стальной заготовке применяется стыковая сварка с оплавлением. Этот способ позволяет добиться разной степени оплавления кромок, при этом цветные металлы плавятся меньше. Исходя из этого делают вылеты, равные:

- 3.5 d для стали,

- 1.5 d для латуни,

- 1.0 d для меди.

Аргонодуговая сварка

Сваривание происходит при помощи электрической дуги в аргоне, т. е. в инертной среде, при использовании плавящихся или неплавящихся электродов. В качестве неплавящегося чаще всего используют вольфрамовый электрод. Подача присадки производится к зоне дуги извне, в электрическую цепь не подсоединяется. Аргонодуговую сварку обычно применяют для соединения небольших изделий.

Качество сварного соединения зависит от степени проплавления стали и будет более приемлемо при возможно меньшем количестве стали в получившемся шве. Это достигается корректной регулировкой нагрева и контролем плавления обоих металлов: большую температуру дуги концентрируют на меди, а сталь нагревается и оплавляется, благодаря тепловой энергии, поступающей от получившейся сварной ванны.

С учётом этой особенности для сварки меди с толстым железом предварительный прогрев не производят. При этом сварку лучше выполнять на флюсе. Чтобы предотвратить вытекание жидкого металла, при таком подходе используют соответствующие ограничители со стороны меди.

При использовании неплавящегося электрода используется постоянный ток прямой полярности и чистый аргон без примесей. Материал толще 4 мм приваривают после предварительного прогрева до 800°С. Сварку лучше вести, наклоняя электрод к свариваемому участку на 85-90°, при этом присадочную проволоку нужно наклонять на 15-20° , а вылет электрода поддерживать на 5-10 мм. Также очень важно правильно выбрать присадочный материал. Обычно используют различные сплавы меди.

Приварка шпилек

Часто возникает потребность в присоединении шпилек диаметром 8-12 миллиметров из чистой меди или её сплавов к стали, или наоборот. В таком случае используют постоянный ток обратной полярности. Флюс при этом берется довольно мелкий ОСЦ-45. Подогрев не требуется.

Шпильки из меди или латуни Л62 до 10-12 миллиметров в сечении при силе тока 400 ампер довольно хорошо присоединяются к стальным или чугунным элементам. Латунь ЛС 59-1 не применяют.

Шпильки из стали очень плохо привариваются к меди или латуни. Более-менее нормального результата можно добиться при надевании на конец стальной шпильки кольцо из меди высотой 4 миллиметра и диаметров до 8 миллиметров. Для достижения хороших результатов рекомендуется использовать электроды К-100.

Источник: atl-met.ru

Материал стержней

Стержни электродов для сварки меди и ее сплавов производят из проволоки и прутков, состав которых соответствует требованиям, изложенным в ГОСТ 16130—90. В основном это медь или бронза. Часто используются в производстве сплавы металлов.

- Медные стержни делаются диаметром 2-6 мм, они могут быть обернуты жестью 0,3-,05 мм толщиной. На них наносится разного рода покрытие, например, основное или рутиловое. Для электрода Комсомолец-100 стержень делается из меди М1.

- Бронзовые стержни делаются в основном из металла марки БрКМц-3-1. Покрывают их смесью разных веществ. Они могут производиться и из оловянно-фосфористой бронзы Бр.ФО 4-03.

- Бронзовые стержни обеспечивают создание шва отличного качества. Они хуже раскисляют металл, чем сделанные из меди. Стержни из бронзы могут снизить механическую прочность соединения при определенных условиях.

Выполняем сварку меди в домашних условиях

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

Другие виды сварки

Рассмотрим менее распространённые виды сварки:

- Сварка трением позволяет получить сварные соединения с прочностью на уровне основного материала.

- Сварка взрывом дает соединение высокой прочности. Метод применяется для получения слоистых листов и лент.

- Сварка прокаткой применяется для получения биметаллических листов и лент сталь + медь. Обычно соединение не уступает по прочности основному металлу.

- Контактная сварка обеспечивает интенсивность тепловыделения в зоне сварки и высокие градиенты температур.

- Ультразвуковая сварка деталей малых толщин. Колебания подводятся со стороны меди.

- Диффузионная сварка. Обеспечивает получение термостойких, вибропрочных сварных соединений при сохранении высокой точности геометрических размеров и форм изделий.

- Сварка плавлением. На сталь предварительно наплавляется слой другого металла или применяется промежуточная вставка.

- Электронно-лучевая сварка. Очень перспективная, но пока малораспространённая методика. Это относительно безопасный и экологически чистый метод, почти не подвергающий опасности здоровье сварщика.

Источник

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

Сварка меди: область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Как соединить медную трубу со стальной

Трубы из меди применяются при монтаже систем ГВС, ХВС, кондиционирования, отопления и газоснабжения. Они дороги, однако долговечны, пластичны и обладают превосходными показателями стойкости к коррозии.

Но чтобы инженерные коммуникации из них прослужили десятилетиями, соединение медных труб должно производиться правильно. Существует несколько технологий для монтажа, и каждая из них имеет свои особенности исполнения.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Электроды для извлечения заломанных шпилек

Selectarc SCREW/СКРЮ Спецэлектрод для извлечения заломанных болтов, сверл, метчиков из деталей практически всех видов (чугуна, стали, алюминия, бронзы и т.д.). Специальное покрытие электрода образует графитный слой, который эффективно защищает резьбу во время наплавки, а после остывания служит смазкой. Легко сплавляется с низко- и высоколегированными, а также закаленными сталями. Условия использования: на поверхности детали зафиксировать гайку. Зажечь дугу строго в центре заломанного изделия и наплавлять. Затем обварить по контуру гайки. Дать остыть и выкрутить. Диаметры электродов: Ø 2,0; Ø 2,5; Ø 3,2

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

Источник: electrod.biz

Как выполняется соединение медных труб с пайкой и без неё

Даже с учетом того, что полимерные трубы применяются все чаще, металлические изделия все еще пользуются немалым успехом. Как правило, в качестве металла используется медь, латунь и сталь. В лучшую сторону по показателям устойчивости к коррозии и высоким температурам отличается медь. Собственно, о соединении медных труб, и пойдет речь в этой статье.

Даже несмотря на то, что медные трубы отличаются своей дороговизной, учитывая все характеристики материала, их применение является довольно-таки оправданным.

В первую очередь, перед соединением медных труб, стоит определиться с тем, как их соединять, методом пайки или иным способом.

Соединение труб при помощи пайки

Рассмотрим соединение медных трубок фитингами с последующей пайкой, которая бывает низко- и высокотемпературной. При первом методе пайка осуществляется при температуре 300 ºC. Второй метод используется при обустройстве систем с высокими нагрузками в промышленных целях.

В качестве соединителей для медных труб выступают муфты, дополнительно нужен оловянно-свинцовый припой и флюс.

Технология пайки труб будет следующей:

- В первую очередь отрезают трубу определенных размеров. Процесс этот должен производиться аккуратно, с учетом размеров имеющихся фитингов.

- Концы труб должны быть осмотрены – не должно быть каких-либо дефектов, таких как сколы, трещины или заусенцы. Если их не устранить, то будут проблемы с герметичностью соединения после выполнения всех работ.

- После того, как убедились, что торцы очищены, можно начинать соединение. В связи с тем, что соединяться будет несколько труб, и они могут быть с различными сечениями, то и фитинги должны быть подобраны соответствующим образом.

- Далее окончание трубы и внутренние стенки муфт следует обработать флюсом, который обезжирит поверхности для получения максимально качественного соединения.

- Теперь конец трубы продевают в соединитель медных трубок и нагревают. Его нужно подобрать так, чтобы сечение было больше сечения трубы на 1-1,5 см. Прогревают трубы газовой горелкой. Зазор между трубой и соединительной муфтой заполняют расплавленным припоем. В настоящее время на рынке можно найти любой тип припоя под свои нужды, так что с выбором не должно возникнуть каких-либо проблем.

- После равномерного распределения припоя по окружности, стыкуемые детали нужно оставить, пока он полностью не затвердеет.

- На финишном этапе нужно проверить соединители для медных труб и всю систему, запустив в нее воду. В этот момент проверится не только система, но и выполнится очистка ее от остатков флюса, который со временем может становиться причиной коррозии металла.

Герметичная стыковка медных труб без пайки

Дополнительно стоит отметить, что, невзирая на то, что соединение труб пайкой считается наиболее надежным методом в большинстве случаев, все же встречаются ситуации, когда таким способом воспользоваться не представляется возможным. В таких случаях можно прибегнуть к соединению медных трубок без пайки. Потребуются специальные фитинги, которые обеспечат надежное соединение благодаря зажимному эффекту, который образуется при резьбовом соединении.

В данном случае соединение производят в такой последовательности:

- Сначала рассоединяют фитинги, которые, зачастую, имеют две составные части.

- Один из элементов надевают на трубу. Как правило, это гайка и зажимное кольцо.

- Далее в фитинг продевают трубу и затягивают гайку.

Обычно такие фитинги комплектуются развернутой инструкцией, которой в обязательном порядке нужно придерживаться, иначе выполненные работы будут некачественными.

Стоит отметить, что перед тем как соединить медные трубки без пайки, стоит осознать все риски, так как качественное соединение получить довольно сложно. Минимальные перекосы соединяемых деталей не допускаются вообще, в противном случае технология грубо нарушается. Чтобы резьбовое соединение получилось предельно герметичным, его желательно дополнительно уплотнить специальными нитями. При этом стоит следить, чтобы они не оказались с внутренней стороны трубы, так как впоследствии вода может не проходить по системе должным образом.

Обязательные правила соединения

При любом типе соединения перечень проводимых работ будет выглядеть таким образом:

- Соединяемые труб должны быть выполнены из одного и того же металла. В случае, если вы собрались соединять медную трубу с трубой из любого другого материала, вы должны определиться с нужным методом соединения. К примеру, для стыковки труб из меди и поливинилхлорида способ пайки использовать нельзя.

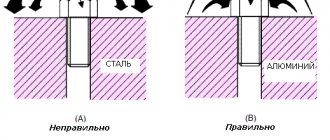

- При соединении медной трубы со стальной, медную трубу следует располагать после стальной.

- Во время затягивания резьбового соединения нужно быть крайне осторожным, особенно, если в вашем распоряжении трубы с тонкими стенками.

- Чтобы правильно определиться с количеством необходимого припоя, кусок проволоки должен иметь длину окружности спаиваемой трубы.

- Для прогрева труб лучше всего подойдет специальная горелка. Можно, конечно, использовать и простую паяльную лампу, но в данном случае нужно быть готовым, что место стыка перегреется, а весь рабочий процесс несколько усложнится.

- Не секрет, что медные трубы являются довольно затратным материалом. В этой связи еще до проведения работ не будет лишним осуществить предварительные просчеты объема необходимого материала. Вместе с тем, помните, что все соединительные детали также обладают своими размерами, так что и их нужно учитывать.

В завершение не лишним будет отметить, что соединение труб из меди технологически является процессом средней сложности. Если вы занялись такими работами впервые, то нужно быть готовым к тому, что могут возникнуть некоторые нюансы. Чтобы разобраться в процессе, и получить о нем как можно большее представление, не лишним будет получить консультацию у профессиональных рабочих, или, как минимум, ознакомиться с имеющимися видеоматериалами.

Источник: https://trubaspec.com/soedinenie-trub/kak-vypolnyaetsya-soedinenie-mednykh-trub-s-paykoy-i-bez-neye.html

Сварка и пайка меди и м/у стали

#1 hperak

#2 СКРОМНЫЙ

А возможно ли приварить медь к железу тиг ас дс?

Сварка всех видов металла в САМАРЕ —

#3 hperak

#4 СКРОМНЫЙ

А какой должен быть припой и можно ли его сделать самому?

Сварка всех видов металла в САМАРЕ —

#5 АВН

#6 Менгон

чем и как непонятно. На поверхности латунь и такое впечатление что её расплавленную просто вылили

#7 hperak

#8 Фунтик

Медно-фосфорный для черняшки ни ни !

#9 Elkin

А паяется ли твердым припоем медный радиатор, соты, которые уже паялись оловом?

#10 LamoBOT

Попробуйте и нам расскажете. Чисто теоретически, на мой дилетантский взгляд, не будет проблем, ибо медь+олово+свинец=бронза.

#11 Nail02

Разрешите спросить в подобной темке. В пайке вообще нет опыта. Научиться пытаюсь. Вот мой первый «блин». Подскажите что не так. Замучил и деталь и себя. Нормально запаять не смог, без опыта. Ацетилен-кислородная грелка. Использовал буру и от радиатора нерезанную латунь. Грел грел грел, на ТЭН оплавляется нормально на нижнию металическую пластину ни как нормально сплавляется. Что лучше использовать для подобных деталей. Оловянный припой тут наверное не подойдет ? Ведь тэн будет греться. Или может все оловянным припоем пропаять, так как вода в баке все равно не даст нагрев выше 100 градусов ?

Серебряные припои

ТВЕРДЫЙ СЕРЕБРЯНЫЙ ПРИПОЙ МАРКИ Enrobe 5030/Энроб 5030(или SP Ag 30/СП Аг 30) Твердый серебряный припой с содержанием Ag=30% для пайки стали (в т.ч. нержавеющей), чугуна, никелевых сплавов, меди, латуни, бронзы, золота, серебра, твердосплавных пластин. Применяется в пищевой, медицинской, ювелирной промышленности, оружейном производстве, ремонте холодильного оборудования и т.п. Твердость: 108 НВ, металл шва: Cu-Zn-Ag-Sn Диаметры припоев: Ø 2,0

ТВЕРДЫЙ СЕРЕБРЯНЫЙ ПРИПОЙ МАРКИ Enrobe 1005/Энроб 1005 Твердый серебряный припой с содержанием Ag=5% для пайки стали (в т.ч. нержавеющей), чугуна, никелевых сплавов, меди, латуни, бронзы, золота, серебра, твердосплавных пластин.

Применяется в пищевой, медицинской, ювелирной промышленности, оружейном производстве, ремонте холодильного оборудования и т.п. Предел прочности(R.daN/mm2): 38, относительное удлинение: 15 %, рабочая температура: 615-630 º C, плотность(kg/mm3): 8400, металл шва: Cu-Zn-Ag-Sn. Диаметры припоев: Ø 2,0