Конструкция осевых инструментов

К

атегория:

Токарное дело

Конструкция осевых инструментов

Далее: Конструкция фрез

Сверла диаметром d = 0,3-20 мм с цилиндрическим хвостовиком изготовляют цельными из быстрорежущей стали или сварными (при d>8 мм); в последнем случае хвостовик делают из стали 45, а режущую часть из быстрорежущей стали.

Рис. 1. Конструкция резца с механическим креплением режущей твердосплавной пластины

Сверла с коническим хвостовиком диаметром d == 6-f-80 мм изготовляют сварными (режущую часть делают из быстрорежущей стали, хвостовик — из стйли 45).

Твердосплавные сверла диаметром d = = 14-6,5 мм с цилиндрическим хвостовиком изготовляют составными (рабочая часть запрессована в стальной хвостовик). Эти сверла имеют обычно пониженную точность из-за несовпадения осей рабочей части и хвостовика. Более высокую точность имеют цельные сверла диаметром 1 — 12 мм, которые обычно изготовляют из цилиндрических твердосплавных стержней, стружечные канавки на которых вышлифовывают алмазными фасонными кругами.

Рабочая часть твердосплавного сверла может быть припаяна к цилиндрическому и коническому (рис. 10.6, е) хвостовику; в первом случае диаметр сверла d = 3-г-12 мм, во втором — rf = 6-^-T2 мм. Хвостовики, изготовленные из стали 45 и стали 40Х, припаивают сплавом марки Л68 при толщине припоя не более 0,1—0,15 мм.

Основные размеры сверл и технические требования по их качеству, точности, твердости и шероховатости поверхностей установлены стандартом.

Конструкции зенкеров основных типов приведены на рис. 3. Зенкеры быстрорежущие диаметром D=10-b40 мм с коническом хвостовиком (рис. 10.7, а) выполняют составными (сварными); хвостовик у этих зенкеров делают из конструкционной стали.

Для точного центрирования на оправке базовое отверстие таких зенкеров делают коническим (с конусностью 1:30).

Рис. 2. Конструкции спиральных сверл

Зенкеры составной конструкции (с припаянными твердосплавными пластинами) с хвостовиком применяют для обработки отверстий диаметром 14—50 мм, а насадные составные зенкеры с припаянными твердосплавными пластинами — для обработки отверстий диаметром 32—80 мм. Корпус насадного зенкера делают из стали 9ХС или из стали Р6М5.

Насадные зенкеры сборной конструкции со вставными ножами из быстрорежущей стали или из твердого сплава применяют для зенкерования отверстий диаметром 50—100 мм, а хвостовые зенкеры со вставными ножами, оснащенными твердосплавными пластинами, — для обработки отверстий диаметром 30—50 мм.

Сборный зенкер состоит из корпуса, в котором нож закрепляют клином. Нож в корпусе устанавливают с помощью продольных рифлений, которые нарезаны на опорных поверхностях паза и ножа. В зависимости от размера зенкера шаг Р рифлений 0,75; 1 и 1,5 мм. После затупления ножи переставляют от центра на один или два шага рифлений и закрепляют клиньями. Потом зенкер шлифуют по ленточкам, выдерживая требуемый диаметр, и затачивают кромку. Таким способом можно восстановить исходный диаметр зенкера или перешлифовать его на требуемый размер. Обычно сборный зенкер имеет несколько комплектов запасных ножей.

Рис. 3. Конструкции зенкеров

Рис. 4. Зенкер сборной конструкции

Зенковки применяют для образования цилиндрических ступенчатых, конических и торцовых опорных поверхностей для крепежных деталей. Основные типы зенковок показаны на рис. 5. С помощью цапфы диаметром d зенковка центрируется относительно ранее обработанного отверстия.

Зенковки со сменной направляющей цапфой имеют следующие преимущества: облегчается заточка торцовых зубьев, так как ее ведут при вынутой цапфе; увеличивается число переточек; одну зенковку можно использовать при различных диаметрах направляющего отверстия в заготовке.

Для обработки поверхностей под конические головки винтов и центровых отверстий применяют конические зенковки из быстрорежущей стали. Эти зенковки имеют углы при вершине 2<�р=60; 75; 90 и 120° и диаметр D = 8 80 мм..

Развертки применяют для повышения точности формы и размера отверстий и уменьшения шероховатости обрабатываемой поверхности. По способу применения развертки делят на ручные и машинные, по виду обрабатываемого отверстия — на цилиндрические и конические, по методу крепления — на хвостовые и насадные, по конструктивному признаку — на цельные, составные, сборные и разжимные, по выполняемой операции — на черновые и чистовые.

Конструктивные элементы цилиндрических разверток показаны на рис. 6. Хвостовая развертка состоит из рабочей части, шейки и хвостовика. В свою очередь, рабочая часть имеет режущую часть с направляющим конусом и калибрующую часть с обратным конусом. Насадная развертка свое отверстие, торцовый шпоночный паз, ее рабочая часть состоит из таких же частей, как и рабочая часть хвостовой развертки. Цилиндрические развертки имеют б, 8 или 12 зубьев одноугловой формы, т. е. впадина между зубьями образована одним углом. Чтобы избежать огранки развернутого отверстия, угловой шаг т делают неравномерным.

Рис. 6. Конструкции зенковок

В зависимости от типа развертки, диаметра и условий работы изменяются состав, конструкция и размеры основных ее частей.

Машинные быстрорежущие развертки диаметром 2— 16 мм изготовляют с цилиндрическим хвостовиком, а при большем диаметре — с коническим хвостовиком.

При развертывании с использованием кондукторных втулок применяют развертки с увеличенной в 3—5 раз длиной рабочей части.

Насадные машинные развертки диаметром 25—50 мм изготовляют целиком из быстрорежущей стали.

Рис. 7. Цилиндрическая насадная зенковка: 1 — главная режущая кромка, 2 — главная задняя поверхность, 3 — дополнительная задняя поверхность, 4 — вспомогательная режущая кромка, 5 — направляющая ленточка, 5 и 7 — поверхности, образующие спинку винтового зуба, 8 — передняя поверхность винтового зуба, 9 — передняя поверхность торцового зуба

Рис. 8. Конструктивные элементы цилиндрических разверток: а — хвостовой машинной, б — насадкой машинной, в — ручной

Ручные развертки имеют цилиндрический хвостовик, заканчиваются квадратом, с помощью которого развертку вращают воротком в процессе работы; рабочая часть таких разверток не имеет направляющего конуса, а режущая часть выполняется с малым углом ф= 1-2° и большой длиной, что обеспечивает хорошее центрирование развертки.

Ручные развертки диаметром 3—50 мм изготовляют обычно из сталей марок У12А, 9ХС и реже из быстрорежущей стали.

Хвостовые и насадные развертки диаметром 10—50 мм могут иметь припаянные пластины из твердого сплава.

Рис. 9. Конструкции сборных разверток

У разверток диаметром 3—12 мм рабочую часть, изготовленную целиком из твердого сплава, припаивают к хвостовику. Развертки диаметром до 3 мм с цилиндрическим хвостовиком допускается изготовлять целиком из твердого сплава.

Конструкции сборных разверток приведены на рис. 9. Развертка допускает точную регулировку ножей, которые с помощью гайки сдвигают одновременно вдоль наклонных рифлений корпуса, что обеспечивает их одинаковое _ положение относительно оси развертки. При выдвижении ножей из корпуса диаметр развертки уменьшается. Закрепляют ножи эксцентриком, который закернен в корпусе.

После сборки в корпусе, регулировки и закрепления ножей развертку шлифуют для получения точного диаметра и затачивают режущие кромки. Такая последовательность является общей для всех сборных разверток. Сборные развертки диаметром свыше 40 мм изготовляют с быстрорежущими ножами, а при диаметрах свыше 50 мм — с ножами, оснащенными твердосплавными пластинами.

Разжимная ручная развертка предназначена для развертывания сквозных отверстий с различными допусками на диаметр. Такие развертки диаметром 6—50 мм применяют в единичном производстве и при ремонтных работах. В корпусе развертки выполнено глубокое отверстие и прорезаны тонкие канавки для возможности деформации при регулировке. При завинчивании винта шарик распирает корпус и диаметр d увеличивается. Размер диаметра контролируют микрометром. Такой разверткой можно развернуть отверстия, отличающиеся от ее номинального размера на 0,1—0,5 мм.

Машинная разжимная развертка, оснащенная твердосплавными пластинами, показана на рис. 9, е. Рабочая часть развертки имеет сквозные тонкие прорезы. При завинчивании винта он своим концом разжимает развертку и регулирует ее диаметр. Чтобы при работе винт не отвернулся, в корпус вставлена пружина сжатия, которая законтривает винт. Машинные разжимные развертки изготовляют диаметром 15—40 мм.

Осевой режущий инструмент

Осевой режущий инструмент — это лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения резания.

К осевым режущим инструментам относятся:

- Свёрла — необходим для проделывается отверстия в сплошном материале или увеличения диаметра отверстия в уже существующем. В свою очередь свёрла делятся на:

- монолитные твердосплавные свёрла. Применяются для сверления труднообрабатываемых, закаленных металла и сплавов.

Основные преимущества:

— Высокая точность

— Минимальное биение

— Возможность получить отверстия 8 и 9 класса с минимальной шереховатостью

— Не требуется дополнительных действий развертывания и зенкерование отверстия

— Возможна переточка

— Высокая жесткость конструкции делает возможной работу с большими подачами без поломки сверла

- Свёрла со сменными пластинами. Это инструмент с большим диапазоном диаметров для обработки отверстий глубиной от 2D до 5D. Внутренняя пластина, которая режет в центре сверла в точке нулевых скоростей, производится из прочного сплава и обладает усиленным стружколомом. С другой стороны, внешняя износостойкая пластина позволяет увеличить скорость резания в периферийной части инструмента вдвое по сравнению с цельными сверлами. Правильный выбор сплава периферийной пластины гарантирует высокую производительность и долгий срок службы инструмента.

- Свёрла из быстрорежущей стали. Отличаются хорошим показателем в работе. Обладают высокой прочностью и долговечность и подходят для обработки различных металлов.

- Микросверла — Применениемикросверл позволяет уменьшить себестоимость деталей, в которых имеются отверстия малых диаметров, а также повысить производительность механообработки. Микросверла позволяют получать сверлением отверстия, которые возможно было сделать только электроэрозионным методом

- Сверла для глубокого сверления. Отверстие, диаметр которого более 5, считается глубоким. Особенности глубокого сверления: недетский инструмент, затруднительное удаление стружки, затруднительный подвод СОЖ, необходимо специальное оборудование

- Зенкер — инструмент для повышения точности формы отверстия и увеличения диаметра.

- Зенковка — многолезвийный инструмент для обработки.

- Цековка — многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки

- Развертки — инструмент для повышения точности отверстия, размеров и снижения шероховатости поверхности.

Контактная информация:

ООО «КУБит»

Адрес: пр. Тореза 102 к.4, оф.2 (время работы Пн-Пт 9.00-18.00)

E-mail:

Сайт:

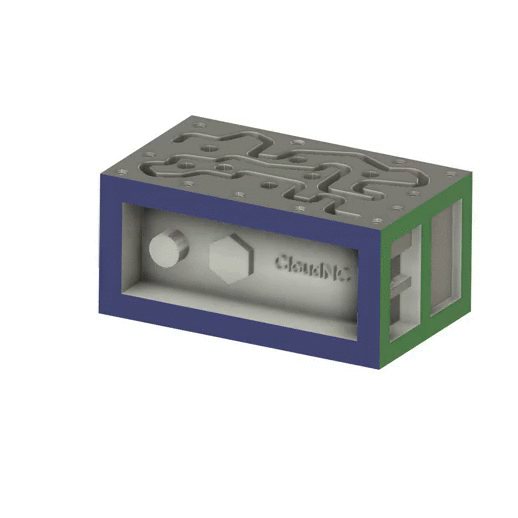

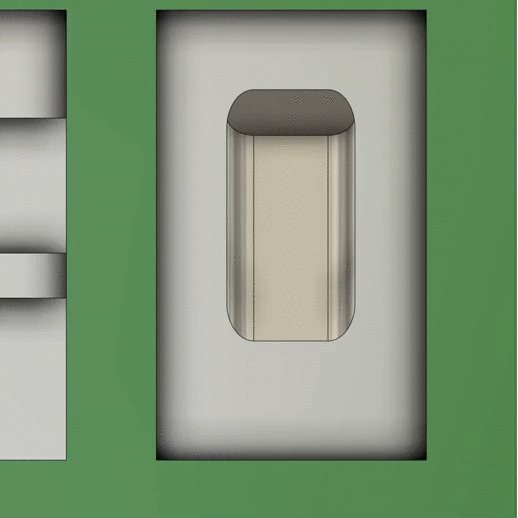

3-х осевое фрезерование

Самый простой вид обработки, при котором заготовка фиксируется в одном положении. Движение шпинделя доступно в линейных направлениях X, Y и Z.

3-Х осевое фрезерование

3-осевые станки обычно используются для обработки геометрии 2D и 2,5D. При трехосевой обработке возможна обработка всех 6 сторон детали, но для каждой стороны требуется новая установка крепления, что может быть дорогостоящим (подробнее об этом ниже). При установке одного приспособления можно обрабатывать только одну сторону детали.

Для каждой стороны детали требуется уникальная настройка.

Многие сложные и практичные формы могут быть изготовлены с помощью 3-х осевого фрезерования с ЧПУ, особенно когда это находится в руках обрабатывающего оборудования мирового класса. Трехосевая обработка лучше всего подходит для изготовления плоских фрезерованных профилей, сверления и резьбовых отверстий на одной оси. Возможны подрезы с использованием фрез с Т-образным пазом и фрез типа «ласточкин хвост».

Однако иногда конструктивная деталь физически не может быть изготовлена на 3-осевом станке, или эта особенность может быть более экономически выгодной для обработки на 4 или 5-осевом станке.

Элементы, недоступные при 3-осевом фрезеровании, включают любые элементы, расположенные под углом к системе координат XYZ, даже если сам элемент является плоским. Вы можете разработать два типа угловых элементов, и понимание различия между ними важно при разработке деталей для фрезерования с ЧПУ.

УГЛОВОЙ ЭЛЕМЕНТ

Это элемент, обрабатываемый под углом к одной из осей X, Y или Z. Например, плоская фрезерованная поверхность ниже находится под углом 45 ° к оси X, например, вращение оси A.

Фрезерованный элемент расположен под углом 45 ° в одной плоскости

СОСТАВНОЙ УГОЛ

Это элемент, обработанный под углом к двум осям. Например, плоская фрезерованная поверхность ниже обрабатывается под углом 45 ° к оси X и под углом 30 ° к оси Z.

Как угловые, так и составные угловые элементы нельзя обрабатывать на 3-осевых станках с ЧПУ.

Фрезерованный составной угловой элемент в двух плоскостях: 45 ° по оси X, 30 ° по оси Z

Проекционные методы ориентации оси инструмента

Пакет PowerMILL фирмы Delcam, наряду с возможностью работы с нормалью к поверхности, имеет специальные способы ориентации оси инструмента, более приспособленные для обработки оснастки и основанные на проецировании оси инструмента к(от) точке (рис. 12) или к(от) линии (рис. 13). Как видно на рис. 12, локальные выступы на поверхности не вызывают резкого изменения направления оси инструмента, что обычно и требуется. Здесь показан вариант «от точки», используемый для вогнутых участков; для выпуклых участков точка задается в теле изделия и ось инструмента будет смотреть к точке. Ориентация к(от) точке используется для поверхностей, близких к сферическим, а к(от) линии для близких к цилиндрическим.

Обработка по направляющей поверхности (drive surface)

На рис. 14 представлен пример, когда обработка внешней поверхности с контролем оси по нормали вызовет зарез соседней поверхности на участке шейки, что неприемлемо. Кроме того, при обработке сферического участка вблизи оси изделия инструмент должен повернуться практически вдоль оси, а это превышает предельные углы поворотных осей или вызывает столкновение узлов станка. Для этого случая целесообразно создать вспомогательную поверхность (показана синим цветом), к которой ось инструмента устанавливается по нормали, а обработаны будут все поверхности, расположенные выше по оси инструмента. PowerMILL может использовать и набор вспомогательных поверхностей; желательно, чтобы они сопрягались между собой по касательной для исключения резкой смены направления оси.

Принцип направляющей поверхности является дальнейшим развитием способов ориентации оси «к точке (линии)/от точки (линии)». Можно сказать, что ориентация «от точки» это тот случай, когда направляющей поверхностью является сфера, а «от линии» цилиндр. В частности, с направляющей поверхностью в виде тора можно наносить надписи на формах для производства автомобильных шин.

Обработка боковой поверхностью

Обработка боковой поверхностью (Swarf Milling) применяется для формирования профильных проходов при обработке линейчатых поверхностей (рис. 10). При использовании 5-осевой обработки такие проходы могут содержать обработку поднутрений, что является целесообразным при обработке карманов со стенкой с переменным уклоном, например малковых поверхностей в авиастроении.

Если поверхность близка к линейчатой, но таковой не является, то можно использовать предыдущую стратегию с углом отклонения 88-89° и многопроходный вариант (для сравнения: при обработке боковой поверхностью угол отклонения равен 90°).

Пример обработки крыльчатки

Рассмотренные стратегии хотелось бы проиллюстрировать на примере обработки весьма сложного изделия крыльчатки. Здесь можно выделить три этапа: подготовку модели, черновую выборку полостей и чистовую обработку лопастей (рис. 17).

Полностью изделие представлено на рис. 17а; по нижним кромкам соседних лопастей создается направляющая поверхность (на рис. 17б показана черным цветом), которая своей нормалью будет задавать ориентацию оси при выборке межлопастной полости. Использование такой поверхности позволяет применить переменный (параметрический) шаг, то есть проходы будут следовать вдоль образующих этой поверхности. Подвод и отвод инструмента для каждого прохода в этом случае осуществляются за пределами полости. На рис. 17в показана однопроходная (здесь виден переменный шаг проходов), а на рис. 17г — многопроходная обработка полости (осуществляется при необходимости) с заданием оси инструмента по нормали к направляющей поверхности. Все это черновая обработка.

Далее осуществляется обработка боковой поверхностью фрезы лопастей крыльчатки. На рис. 17д представлен многопроходный (получистовой), а на рис. 17е однопроходный (чистовой) вариант обработки.

Еще одна причина выбора 5-осевой обработки

5-осевые непрерывные стратегии становятся актуальными для инструментальщиков еще и в связи с бурным развитием технологий «сжатия времени», когда для изготовления небольшой партии изделий вместо традиционных пресс-форм используется, например, литье в силиконовые формы. В такой постановке вопроса крыльчатка, рассмотренная в этой статье, будет являться моделью для формования в силиконовые формы и должна быть изготовлена в одном экземпляре (подробное рассмотрение технологий сжатия времени выходит за рамки данной публикации).

5-осевые траектории из 3-осевых

Необходимо упомянуть и о возможности создания 5-осевых траекторий из 3-осевых, созданных стратегиями, не поддерживающими 5-осевую обработку. Так, PowerMILL имеет так называемую карандашную стратегию, осуществляющую автоматический поиск вогнутых углов и создающую профильный проход вдоль таких углов. Полученная траектория может быть использована как шаблон для 5-осевой обработки (рис. 15). Наиболее наглядно это видно на примере шаровой фрезы: сначала рассчитывается траектория для вершины инструмента (рис. 15 слева), затем она смещается на величину радиуса в направлении оси инструмента таким образом, получается след центра сферы; далее для ориентации оси используются полученный контур и точка, лежащая выше контура (метод «от точки»); инструмент при этом смотрит от точки в каждую точку контура; на последнем шаге контур смещается обратно на величину радиуса (но уже в направлении новой оси) и получается траектория обработки (рис. 15 справа). Естественно, что все эти шаги заложены в алгоритм, запускаемый одной операцией. В результате для обработки используется значительно более короткий инструмент. На рис. 16 продемонстрирована аналогичная ситуация, но уже в объеме.

5-осевая профильная стратегия

Наиболее распространенной 5-осевой непрерывной стратегией у инструментальщиков является чистовая обработка сложного профиля. На рис. 11 показана траектория обработки паза со стенками, расположенными по нормали к поверхности. Как правило, на этой стадии уже выполнена 3-осевая обработка шаровой фрезой, а остаточный радиус в вогнутых углах обычно остается для ручной или электроэрозионной доработки. Используя 5-осевую профильную обработку концевой фрезой, можно значительно уменьшить объем ручной доработки и повысить точность воспроизведения формы.

Важным достоинством PowerMILL является то, что для 5-осевых траекторий можно использовать широкий ряд режущих инструментов, включающий концевые, шаровые и скругленные, конические, конические сферические и конические скругленные фрезы. Как правило, другие системы ограничиваются использованием только шаровых и концевых фрез, что не всегда эффективно, особенно на стадии черновой обработки.