Ни один материал, включая сталь, не может служить вечно. Его необходимо защищать от влаги, солнечных лучей и низких температур. Оксидирование металла создает на его поверхности тонкую защитную пленку, не позволяющую кислороду из воздуха и воде разрушать материал. При этом изменяются технические характеристики сталей, алюминия и его сплавов.

С точки зрения химии оксидирование – это реакция окисления металла и образование на поверхности тонкого слоя кристаллов, связанных кислородом и другими веществами. Технология нанесения защитного покрытия имеет несколько видов различной сложности. Самая простая использовалась несколько веков назад и доступна любому желающему покрыть защитной пленкой деталь в домашних условиях. Сложная технология требует специального оборудования и осуществляется только в условиях производства.

Суть и назначение технологии

В своей основе оксидирование стали имеет окислительно-восстановительную реакцию металла при его взаимодействии с кислородом воздуха, электролитом или специальными кислотно-щелочными растворами. В результате на поверхности детали образуется защитная пленка, повышающая технические характеристики металла:

- увеличивает твердость;

- снижает образование задиров;

- повышает способность деталей к прирабатыванию;

- увеличивает срок службы;

- создает декоративное покрытие.

Добавление в электролит растворов для окрашивания позволяет создавать изделия из металла с поверхностями разных цветов.

Покрытие оксидной пленкой применяют для различных материалов. В ювелирной промышленности и при создании бижутерии используют оксидирование многих металлов:

- серебра;

- алюминия;

- меди;

- титана;

- латуни;

- бронзы.

Сущность обработки – в увеличении прочности и придании дополнительной декоративности. Изделия из серебра хорошо держат форму. Это позволяет создавать украшения с острыми углами и тонким орнаментом. С помощью оксидов создается патина, имитирующая старину, и другие эффекты.

В зависимости от характеристик и свойств металла используют различные технологии создания сложных окислов на поверхности.

К положительным качествам оксидирования относится его распределение по поверхности тонкой пленкой в несколько микрон – тысячных долей миллиметра. При этом не меняются размеры деталей и посадочных мест сверху и на поверхности.

Технологические особенности и этапы покраски алюминия

Алюминий обладает многими полезными свойствами — он не ржавеет, не нуждается в специальном уходе, легко транспортируется с место на место в связи с низким весом материала. Однако у этого металла есть и недостатки, которые снижают его универсальность. Главный минус — к алюминию плохо пристают краски на водной основе, что усложняет его покраску обычными методами. Но как покрасить алюминий, чтобы краска не растрескалась? Правда ли, что красить алюминий можно только порошковыми красками? Какие меры предосторожности нужно соблюдать, чтобы покраска алюминия не нанесла вред здоровью маляра? Ниже эти вопросы будут рассмотрены.

Виды оксидирования металла

Процесс оксидирования стали имеет несколько разновидностей:

- микродуговое;

- горячее;

- холодное.

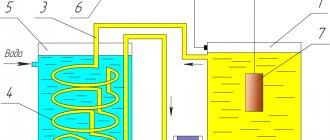

К микродуговому относится способ нанесения оксидной пленки с помощью электролизной установки. Деталь помещается в ванну с электролитом. К ней подключается «+» постоянного тока. К ванне – провод с «–». При прохождении тока на поверхности образуются микроочаги с высокой температурой и давлением. В результате происходит окисление. Микродуговое оксидирование применяют для покрытия алюминия, серебра и их сплавов.

Процесс горячего оксидирования стали заключается в нагреве детали или раствора, в котором она находится, для ускорения процесса образования пленки сложных окислов.

К холодным технологиям относятся, в основном, методы химического покрытия и плазменного, когда поверхность насыщается кислородом под воздействием микротоков или в насыщенном растворе солей.

Химическое

Химическое оксидирование проводится погружением деталей в различные растворы. Низкотемпературный процесс покрытия осуществляют при температуре 30–180 °C. Сталь погружают в раствор щелочей или кислот с добавлением марганца. Затем, после извлечения из ванны, промасливают – смазывают маслом или на несколько секунд погружают в него деталь.

Электрохимическое покрытие оксидами проводится при низких температурах – до 100 °C. Электролит представляет собой раствор нескольких нитратов и хроматов. Получают черное покрытие стали.

Пищевая нержавейка содержит много легирующих веществ, включая хром и марганец. Она требует для покрытия сложного оборудования. В домашних условиях ее можно оксидировать в растворе натриевой селитры. Поверхность приобретает яркий синий цвет.

Анодное

Анодное оксидирование небольших деталей доступно делать в домашней мастерской. Для этого надо иметь аккумулятор или выпрямитель тока. Анод подключается к детали и источнику постоянного тока. При погружении стали в раствор слабокислого электролита возникает движение электронов, и вместе с ними частицы солей и кислот проникают в верхний слой металла. В результате образуются кристаллы железа со сложными окислами. Они постепенно покрывают всю поверхность детали слоем в несколько микрон.

Регулировать скорость процесса для образования оксидной пленки нужной толщины можно изменением силы тока и повышением температуры электролита. Анодирование влияет на первоначальные характеристики стали и цветных металлов:

- изменяет цвет;

- увеличивает прочность;

- пленка имеет низкую электропроводность;

- не допускает образования простых окислов железа – коррозии.

Термическое

Кто наблюдал за сваркой деталей или их нагревом в термопечах, видел на поверхности цвета побежалости: от желтого оттенка до синего тона, переходящего в черный. Они зависят от температуры, до которой нагрелась сталь в конкретной точке. Чем сильнее прогрет металл, тем больше он окислен, имеет более темный цвет.

Достаточно нагреть поверхность до 300 ⁰C, чтобы провести термическое оксидирование. На стали появится тонкая пленка окислов желтого и светло-коричневого цвета. Чем выше содержание легирующих веществ, тем сильнее надо греть сталь.

Часто нагрев используют для более активного протекания химического и анодного оксидирования стали. Помещенный в горячий раствор натриевой селитры или смеси кислот металл быстрее вступает в реакцию.

Плазменное

Метод холодного оксидирования – плазменное покрытие деталей. Окисление происходит при низкой температуре. Деталь помещают в плазму, которую создают токи ВЧ или СВЧ, аналогичные микроволновой печи. В камере высокое содержание кислорода.

Плазменное оксидирование применяют, в основном, для повышения светочувствительности и электропроводности деталей оптических приборов и плат.

Лазерное

Оксидировать деталь с помощью лазера можно только в условиях промышленного предприятия. Деталь устанавливается на столе или зажимается в патроне, набирается программа, и лазер прогревает узкие полоски одна возле другой по всей поверхности. Оптимальный вариант – использование станков ЧПУ.

Недостаток лазерного оксидирования сталей – в покрытии заготовок только снаружи. В отверстия малого диаметра головка лазерной установки не войдет.

Оксидирование своими руками

Делать защитное покрытие в домашних условиях проще всего по старинному рецепту. Для этого стальной предмет следует очистить от всех видов загрязнений, протравить в слабом растворе кислоты. Любое оставшееся пятно будет препятствовать процессу оксидирования стали.

- Нагреть конструкционную сталь до 300 ⁰C. Легированные и углеродистые стали требуют более высоких температур. Чем больше легирующих элементов, тем сильнее следует греть.

- Опустить горячую заготовку в льняное масло на 8–18 минут.

- Для получения плотного слоя, надежно защищающего сталь от ржавчины, и создания изоляционного слоя, процедуру следует повторить 4–6 раз.

Каленые стали при нагреве до температуры выше 300 ⁰C могут отпуститься – стать мягче. Поэтому металл после закалки греют индуктором токами ТВЧ до 250–280 ⁰C. Если нет возможности нагреть только поверхность заготовки, температуру снижают до 220–250 °C, увеличив количество нагревов и погружений.

Льняное масло использовали в прошлые века. Сейчас его можно заменить веретенным, широко применяемым для закалки стали.

Оксидирование стали – интересный процесс. С его помощью можно самостоятельно защитить от коррозии небольшие изделия, крепеж в автомобиле и других устройствах.

Какой метод больше всего понравился нашим читателям и что они готовы применить на практике? Нам интересно ваше мнение.

Пластичный металл: тонкие плёнки Al₂O₃ при растяжении ведут себя как жидкость

Жидкоподобная сверхпластичность слоя оксида алюминия при комнатной температуре (видео). Последовательные фотографии под просвечивающим электронным микроскопом (a-f) показывают процесс сверхрастяжения и самозаживления оксида при растяжении в среде с парциальным давлением кислорода 2×10 −6 торр. Растягивается оксид между двумя белыми треугольными пометками. Зелёная стрелка на первой фотографии показывает направление растяжения. На изображении (g) — отфильтрованный и увеличенный участок, обозначенный оранжевым прямоугольником на фотографии (b). На последнем изображении (h) показана длина оксидов, которые находятся между двумя треугольными маркерами с фотографии (a).

Большинство металлов, за исключением золота, окисляются на воздухе в присутствии воды. На поверхности железа образуется ржавчина, на поверхности серебра — потускнение, на поверхности меди или латуни — зеленоватая патина и т.д. Со временем эти естественные химические процессы могут ослабить металл, что ведёт к появлению трещин или структурному разрушению.

Но известны несколько особенных оксидов, в том числе оксид хрома, оксид кремния и оксид алюминия. Эти вещества в реальности не разрушают, а защищают

свои металлы/полуметаллы. Тонкий слой оксидов образуется на поверхности материала (хрома, кремния и алюминия), а дальше окисление не идёт.

Учёные давно подозревали, что тонкая плёнка оксида обладает уникальными свойствами. Они не ошиблись.

Это действительно уникальное и очень интересное свойство данных оксидов, и оно давно интересует учёных. Ведь если мы поймём, как и по каким принципам происходит образование таких плёнок, то их можно более эффективно использовать как защитное покрытие, говорится в пресс-релизе Массачусетского технологического института. Плёнка из Al2O3 может обеспечить абсолютную герметичность и не пропустить ни единой молекулы.

Но в данном случае учёные не ставили задачи разработать какой-то полезный материал, а просто хотели увидеть своими глазами, какие уникальные свойства проявляют эти оксиды. Впервые в мире сделана видеозапись поведения плёнки Al2O3 на поверхности алюминия.

Для съёмки модифицировали стандартный просвечивающий электронный микроскоп (TEM), чтобы он снимал поверхность в присутствии произвольных газов и жидкостей, и сфокусировали его на кончиках тончайших алюминиевых иголок, сваренных методом холодной сварки, то есть давлением с пластическим деформированием соединяемых поверхностей. После сварки иголки поместили в агрессивную кислородную среду — и начали растягивать в стороны. Таким образом, материал одновременно подвергся растяжению и окислению — это называется «коррозия под напряжением», и в таких условиях особенно интересно посмотреть на трещинообразование.

Иллюстрация деформации оксида алюминия при растяжении в агрессивной окружающей среде

Как выяснилось, оксид алюминия в самом деле деформируется словно жидкость, проявляя сверхпластичность. Защитное покрытие из оксида удлиняется вместе с удлинением самого металла. На средней скорости растяжения оксид не образует никаких трещин. Видео внизу записано на более высокой скорости коррозии под напряжением, когда оксид проявляет свойства «самозаживления», заполняя повреждения.

Тонкий слой оксида отделяет кислород (справа) от алюминиевых зёрен (слева). По мере растяжения материала слой оксида удлиняется

«В отличие от традиционного процесса роста тонких плёнок или консолидации наностекла, мы наблюдаем бесшовное срастание новых оксидных островков без образования каких-либо стыков стекло-стекло или поверхностных канавок, что указывает на значительно ускоренную кинетику стекла на поверхности по сравнению с остальной частью», — отмечают учёные.

Эти уникальные свойства оксид алюминия проявляет даже при комнатной температуре, если его плёнка достаточно тонка (2-3 нанометра). Плёнка способна растянуться более чем вдвое. Технически, этот материал представляет собой стекло, но демонстрирует свойства жидкости.

Источник