Машины для выполнения ковочно-штамповочных операций (так вернее, ибо какое-либо оборудование обычно создаётся под разработанную технологию, а не наоборот) — распространённый вид устройств для металлообработки.

Например, на машино- и приборостроительных предприятиях или заводах по производству металлоконструкций на каждые 5 металлорежущих станков обязательно приходится одна единица оборудования для обработки давлением. Причём не только металлов: например, те же ПЭТ-бутылки производятся на термопластавтоматах, которые тоже представляют специализированное штамповочное оборудование.

Разновидности штамповочных технологий

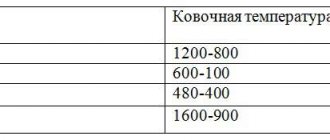

Штамповочный процесс обработки заготовок может осуществляться горячим или холодным методом. Эти технологические разновидности предполагают использование специального оборудования и применение определённых условий обработки металла.

Холодная штамповка является одним из разновидностей штампования

Методом горячей штамповки обрабатываются заготовки, предварительно нагретые в специальных устройствах до заданной температуры. Горячая штамповка необходима, когда для обработки холодного сплава не хватает мощности оборудования. Нагревательными устройствами могут служить электрические или плазменные печи. Такой метод требует точного расчёта параметров готовой детали с учётом усадки металла в процессе остывания.

При холодной штамповке детали формируются за счёт механического давления элементов штамповочного пресса. Холодный вариант штамповки считается более распространённым методом обработки металла. Он не требует дополнительного оборудования, сложных расчётов и механической доработки деталей. Благодаря этому методу увеличиваются прочностные показатели материала. Полученные изделия отличаются высоким качеством поверхности и точностью.

Это интересно: Радиально-сверлильный станок 2М55: характеристики и документация

Штамповка деталей из листового металла

Одна из самых распространенных технологий обработки металла – это штамповка. С ее помощью производят детали для всех отраслей народного хозяйства. Использование штамповки позволяет получать из плоского листа детали разных размеров и формы.

Штамповка листового металла

Технология штамповки деталей из металлических листов и ее виды

Обработка деталей из листового металла – это процесс получения деталей необходимой формы и определенного размера. Работа по формированию деталей происходит на специальном оборудовании с применением инструмента под названием штамп.

Говоря о деталях, произведенных из листового металла, надо понимать, что на заготовку оказывается серьезное давление. Технологию штамповки начали применять еще в древние времена. Таким образом, производили орудия для обработки земли, посуду, украшения.

Штамповка деталей из металлических листов

В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

Холодная и горячая листовая штамповка

Получение деталей из листового металла может быть выполнено в холодном или горячем виде.

Холодная штамповка

Применение холодной обработки давлением считают наиболее эффективным способом обработки листового металла. Применение такого способа выполняют в тех случаях, когда нет необходимости в дальнейшей механической обработке, например, резанием. Такой метод получения деталей применяют чаще всего при изготовлении автомобильных деталей, элементов конструкции авиационной техники и ряда других.

Использование метода холодной обработки металла давлением позволяет осуществить существенную экономию листового металла, разумеется, при грамотном раскрое листа и правильно изготовленной штамповой оснастки. Наибольшую эффективность штамповка показывает в крупносерийном и массовом производстве.

Такой способ показывает наибольшую эффективность при работе с такими сталями, как углеродистые и легированные. Кроме того, штамповкой получают детали из многих цветных металлов, например, медных или алюминиевых сплавов.

Холодная штамповка листового металла

Кроме листовых металлов, метод листовой штамповки допустимо использовать и при получении деталей из резины, картона и многих полимеров.

Кстати, такая обработка металла улучшает его прочностные параметры.

Горячая штамповка

Этот метод обработки листового металла применяют при производстве деталей котельных установок и некоторых деталей, используемых в корабельном деле. Для таких деталей применяют стальные листы толщиной в 3 – 4 мм.

Технологические операции применяемые в горячей штамповке во многом схожи с теми, которые применяют в холодной обработке листового металла. Инженеры, разрабатывающие технологии обработки листового металла должны учитывать то, что детали должны быть разогреты до определенной температуры. Соответственно должны быть учтены такие явления как утяжка листового металла, при выполнении отверстий, гибке и ряда других. Кроме того, при остывании деталей необходимо помнить и о возникающем короблении.

Горячая штамповка листового металла

Все это приводит к тому, что изменяются размеры допусков, на размеры получаемых из металла деталей.

Перед обработкой на прессовом оборудовании заготовки из металла проходят нагрев в печах различного типа, например, электрических или газопламенных.

Эволюция развития оборудования

До 15-16 веков практически все металлические изделия производились частными мастерскими и небольшими цехами. Однако, начало Великих Географических открытий с сопутствующим им ростом тоннажа морских судов потребовало изготовления довольно больших якорей и прочего корабельного оснащения. Вручную с молотом уже было невозможно проковать такие габаритные детали. Как результат — появились первые механические молоты, работающие на силе воды.

Далее толчком послужили развитие вооружений и транспортных средств и в 19 веке возникают целые металлообрабатывающие гиганты с паровым оборудованием.

Изобретение гидравлических прессов дали возможность внедрить штамповку как основную технологию массового выпуска продукции. А дальнейшее появление электродвигателей дало толчок развитию кривошипных прессов, составляющих современную основу кузнечно-штамповочного оборудования.

Типы штамповочного оборудования

Для получения изделий из металлического листа применяются прессы, оснащённые различными штампами. В процессе работы оборудования верхняя составляющая штампа двигается, нижняя часть остаётся неподвижной.

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Гидравлическая штамповочная машина

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа;

- гидравлические;

- радиально-ковочного типа;

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.

Механизмы для обработки металла

Гидравлический пресс способен развивать значительное усилие до 2 тыс. тонн. Он применяется для операций гибки или объёмной штамповки толстостенных изделий. Действие механизма основано на перемещении поршней двух сообщающихся гидроцилиндров, которые имеют разный диаметр. Именно разница диаметров определяет величину усилия, которое может развивать пресс для штамповки металла.

Чертёж гидравлического пресса

Радиально-ковочный станок предназначен для выполнения формоизменяющих операций в целях получения цилиндрических изделий. В конструкцию механизма входит индукционная печь для предварительного нагрева детали. В процессе обработки обеспечивается вращение заготовки от электродвигателя при прохождении через зону ковки.

Чертёж радиально-ковочного станка

Электромагнитные прессы – новое высокопроизводительное экономичное оборудование для штамповки. Принцип действия основан на движении электромагнитного сердечника, который направляет исполнительный механизм станка к металлической детали.

Чертёж электромагнитного пресса

Принцип работы и устройство прессов различных типов

цех по штамповке металла

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

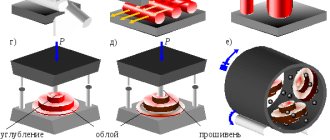

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Механический пресс воздействует на материал ударом, тогда как гидравлический, прилагая меньшую силу, получает больший эффект. Поэтому вторые используют для изготовления крупных изделий с толстыми стенками.

Гидравлические прессы

гидравлический пресс

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Работа штамповочного станка черновой обработки в видеоролике:

Технология штамповки деталей из листового металла. Оборудование

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

:

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Особенности открытых и закрытых штампов

Штамповка закрытым способом

Штамповочное оборудование может быть оснащено открытыми или закрытыми штампами. В открытом штампе избыточный металл вытекает в заусенец или облой, который выполняет определённую функцию. Основными недостатками этой технологии являются: потеря сплава на облой, снижения качества изделия из-за перерезанных волокон при удалении заусенцев.

Закрытые штампы используются для изготовления изделий простой формы. Эта безоблойная технология отличается экономией металла, отсутствием затрат на обрезку заусенцев, высоким качеством продукции из-за всестороннего сжатия. Волокна металла не подвергаются перерезанию. Метод обработки в закрытом штампе применяется для малопластичных сплавов. Основными недостатками считаются: необходимость точной дозировки сплава, сложная конструкция штампа.

В современном производстве штамповка является преимущественно подготовительной операцией, которая позволяет изготавливать детали как для электроники, так и для воздушных или водных судов. Полученная продукция в дальнейшем подвергается сварке, резке, клёпке и другим методам обработки в зависимости от технологического процесса.

Видео по теме: Листовая штамповка

Это интересно: Виды и характеристики сварочных инверторов

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Прессы для обработки металла находят применение на любом производстве: мелкосерийном, серийном или массовом

Обзор прессов IPONMAC и их характеристик

| Серия модели | KD 23D | HL41 | ПГ41 |

| Номинальное усилие, т | 10-80 | 40-315 | 40-315 |

| Высота открытия/просвет, мм | 130-280 | 800-1600 | 800-1600 |

| Размер стола/нижней плиты, мм | до 520*860 | до 1400*1200 | до 1400*1200 |

| Мощность привода, кВт | 1,1-7,5 | 5,5-30 | 5,5-30 |

| Масса, кг | 600-5280 | 3000-36000 | 3-36000 |

Конструктивные особенности

Все агрегаты для обработки металлических заготовок имеют примерно одинаковое строение. Можно выделить три основных узла. К ним относятся:

- двигатель оборудования;

- передача крутящего момента;

- исполнительный механизм.

Первые узлы формируют приводную систему, от которой зависит функционирование исполнительного механизма. Каждый орган отвечает за определённый результат. Поэтому следует разобраться в том, какие бывают разновидности машин.

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

§ 8. Прессы для холодной штамповки

Оглавление книги Вперед Назад

Все операции холодной штамповки выполняются на прессах. В зависимости от условий обработки и характера изготовляемых деталей применяются различные типы прессов.

По виду привода различают прессы механические, гидравлические, пневматические, электромагнитные и ручные. В холодноштамповочном производстве применяются обычно прессы с механическим и гидравлическим приводом; пневматические, электромагнитные и ручные прессы используются преимущественно при выполнении запрессовочно-сборочных операций.

По способу воздействия на штампуемый материал как механические, так и гидравлические прессы разделяются на прессы простого, двойного и тройного действия.

Прессы простого действия имеют один движущийся ползун и применяются для самых разнообразных штамповочных работ —вырубки, пробивки, гибки, неглубокой вытяжки, формовки и др.

Прессы двойного действия имеют два независимо движущихся ползуна, размещенных один внутри другого. Наружный ползун является прижимным, а внутренний— вытяжным. Прессы двойного действия применяются в основном для вытяжки листового материала, но на них часто выполняют формоизменяющие и разделительные операции..

Прессы тройного действия имеют два верхних и один нижний ползун, выполняющий вытяжку в обратном направлении, или два ползуна и движущийся навстречу стол. Эти типы прессов применяются для выполнения сложной глубокой вытяжки листовых деталей. На рис. 48, а и б показаны схемы штамповки на прессах простого и двойного действия.

Из прессов простого действия наиболее распространены кривошипные и эксцентриковые. Они бывают открытого и закрытого типа.

Кривошипные и эксцентриковые прессы подразделяются по типу станин на одностоечные (открытые) и двухстоечные. Одностоечные прессы имеют кривошипно-шатунный механизм, расположенный на консольном конце рабочего вала, а на двухстоечных — шатун расположен в середине опор коленчатого вала.

Рис. 48. Схемы штамповки на прессах: а — на прессе простого действия, б — на прессе двойного действия (Р — усилие верхнего прессования, Q — усилие прижима)

Вращательное движение вала преобразуется в возвратно-поступательное движение ползуна кривошипно-шатунным механизмом. Кривошип, вращаясь, определяет два положения ползуна: крайнее нижнее и крайнее верхнее. Расстояние между верхним и нижним крайними положениями называется ходом ползуна. За один оборот кривошипа ползун делает два хода: вниз и вверх. Штамповка осуществляется только при ходе ползуна вниз.

В кривошипных одностоечных прессах открытого типа усилием до 100 Т ход ползуна может быть постоянным и регулируемым.

К преимуществам эксцентриковых прессов относится возможность простого регулирования величины хода ползуна поворотом втулки верхней головки шатуна на эксцентрике вала. В кривошипных прессах такая возможность встречается редко, так как в большинстве конструкций верхняя головка шатуна соединена непосредственно с шейкой вала.

Для прижима заготовки при вытяжке или гибке и для выталкивания деталей из нижней части штампа применяются буферные устройства, которые обычно прикрепляют к нижней части пресса под столом. По конструкции и принципу действия буферные устройства бывают пружинные, резиновые, пневматические, а также пнев-могидравлические и гидравлические.

Прессы мощностью до 100 Т обычно оборудуют пружинными или резиновыми буферными устройствами. Эти устройства просты по конструкции, но имеют недостаток, заключающийся в том, что по мере сжатия их сопротивление возрастает, и поэтому в конце хода усилие прижима или выталкивания значительно больше, чем в начале операции.

Пневматические, пневмогидравлические и гидравлические буферные устройства дают возможность получать постоянные усилия прижима или выталкивания в процессе рабочей операции и, кроме того, часто используются для приведения в действие различных узлов штампов.

Все эксцентриковые и кривошипные прессы имеют устройства, предохраняющие кривошипно-шатунный механизм от поломок при перегрузке. Обычно перегрузка пресса прежде всего отражается на шатуне. Поэтому в зависимости от конструкции шатуна под подпятник шаровой головки или под торец цилиндрического утолщения на опорное кольцо кладут предохранительную шайбу, которая при перегрузке пресса срезается и может быть быстро заменена.

Гидравлические прессы подразделяются в основном на прессы простого, двойного и тройного действия. Они бывают с приводом от централизованного аккумулятора, питаемого насосом, или с индивидуальным приводом от одного или нескольких насосов.

У прессов двойного действия наружный рабочий ползун и перемещающийся внутри него вытяжной ползун могут двигаться как вместе, так и отдельно. Штамповка на них, во избежание образования складок, выполняется с прижимом края листовой заготовки.

Рис. 49, Параметры характеристики пресса (а) и соответствующие им параметры штампа (б): 1 —подкладная плита, 2— стол пресса

Листоштамповочные гидравлические прессы по сравнению с прессами других типов имеют значительно большее межштамповое пространство, необходимое для прессования деталей из заготовок большого размера. Усилие прессов очень высокое — от 150 до 2000 Т и более.

Технические характеристики прессов. Основными характеристиками пресса являются следующие (рис. 49, а).

Номинальное усилие пресса Р в тоннах— наибольшее усилие, которое без нарушения прочности основных узлов пресса может быть приложено к ползуну при повороте кривошипа, от нижнего нулевого положения на угол не более 30°.

Для кривошипных прессов двойного действия номинальное усилие внутреннего ползуна определяет наибольшее усилие вытяжки, а номинальное усилие наружного ползуна — наибольшее усилие прижима. В прессах двойного действия, выпускаемых в СССР, это соотношение принято для однокривошипных прессов 1,4:1,6. для двухкривошипных 1:1.

Длина хода ползуна h в миллиметрах — расстояние между верхним и нижним положением ползуна, т. е. путь, который проходит ползун за время половины оборота вала. Длина хода в некоторых прессах может изменяться за счет поворота эксцентриковой втулки. В этом случае наибольший ход ползуна равен удвоенной сумме эксцентриситетов втулки и вала, а наименьший — их удовоенной разности. Если втулка установлена так, что ее наибольший эксцентриситет совпадает с наибольшим эксцентриситетом вала, то получается наибольший ход.

В паспорте пресса обычно указываются наибольший, наименьший и промежуточный ходы, которые можно получить на данном прессе. Величина хода определяет возможность применения пресса для различных операций.

Число двойных ходов ползуна в минуту п необходимо знать для расчета скорости движения ползуна и производительности пресса. В паспортах указывается число двойных ходов в минуту при включении на непрерывную работу.

Величина регулирования длины шатуна М в миллиметрах (разность между наибольшей и наименыней длиной шатуна) определяет изменение пределов закрытой высоты пресса. Наибольшая закрытая высота пресса Н миллиметрах — расстояние от плиты до ползуна в его нижнем положении при максимальном ходе и наименьшей длине шатуна. Определяется при любом ходе прибавлением к закрытой высоте, указанной в паспорте, полуразности наибольшего хода, и хода, при котором определяется закрытая высота.

Наименьшая закрытая высота пресса H2 определяется как разность между H и M.

Расстояние от стола пресса до направляющих обозначается буквой L.

Вылет ползуна R в миллиметрах —расстояние от оси ползуна до станины — определяет собой наибольшее расстояние от оси хвостовика до заднего выступа штампа, устанавливаемого на прессе.

Размеры ползуна К X S и стола (или подштамповой плиты) А X В в миллиметрах указываются справа налево и спереди назад и служат для определения габаритных размеров штампов, которые могут устанавливаться на данном прессе.

Размеры отверстия в столе а x b и подштамповой плите D обусловливают возможность выпадения вырубленной детали или отхода и установки буферного устройства.

Размеры квадратного отверстия в ползуне F*F*l (сечение X глубина) определяют размеры хвостовика для крепления верхней части штампа.

Размер С определяет наибольший ход верхнего выталкивателя, что указывает на глубину возможной вытяжки стакана при условии, если стакан вытягивается дном вверх.

Размер N показывает расстояние от выталкивателя до нижней поверхности ползуна.

Толщина подштамповой плиты H1 в миллиметрах, которую следует вычитать из закрытой высоты штампа, взятой по паспорту, определяет возможную закрытую высоту штампа, устанавливаемого на подштамповую плиту пресса.

Высота штампа Hшт (рис. 49,б) определяется, как правило, в его нижнем рабочем положении, так как в этом положении наилучшим образом согласовывается взаимодействие верхней и нижней рабочих частей штампа, его прижимающих и удаляющих деталей. Высота штампа не должна превышать закрытую высоту пресса.

Практически закрытая высота штампа (в нижнем рабочем положении) должна находиться между наибольшей закрытой высотой пресса Н и наименьшей закрытой высотой пресса Н2. На рис. 49 показан условно минимальный зазор между Н и H шт, равный 5 мм. Если закрытая высота штампа Hшт будет значительно меньше H2 пресса, необходимо применять промежуточные подкладные плиты или подкладывать под нижнюю плиту штампа специально обработанные бруски.

Оглавление книги Вперед Назад

Перейти вверх к навигации

Разновидности технологических операций

Технологические операции с металлическим листом бывают разделительные и формоизменяющие.

Разделительные штамповочные операции выполняются на оборудовании, которое оснащено специальным инструментом. В результате от заготовки отделяется определённая часть по прямой линии или заданному контуру. Отделение части листа происходит в следующих процессах:

- Отрезка. Для выполнения этого действия оборудование оснащено дисковыми, вибрационными устройствами или гильотинными ножницами.

- Обрезка. Эта операция отделяет крайние части полученного изделия.

- Пробивка. В металлическом листе с помощью штампа создаются отверстия различной конфигурации.

- Вырубка. Из заготовки получают фигурную деталь с замкнутым контуром.

Формоизменяющие операции предназначены для создания изделия с иными параметрами и размерами без механического разрушения. Различают следующие виды этих операций:

- Отбортовка. Контур заготовки или внутренние отверстия подвергаются воздействию штампа для формирования бортов определённых размеров.

- Вытяжка. Эта операция является разновидностью объёмной штамповки, при которой из плоского материала получают пространственный элемент.

- Обжим. Для сужения торцов полой заготовки применяется штамп с матрицей конического типа, имеющей сужающую рабочую область.

- Гибка. В результате операции изменяется кривизна поверхности путём гибки металла и деформирования заготовки.

- Формовка – это изменение формы отдельных участков за счёт уменьшения толщины детали без нарушения внешнего контура изделия.

- Пуклёвка. Соединение штампом двух пластинок без использования дополнительных элементов.

Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

- горячей;

- холодной.

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии холодной штамповки, не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

Горячая штамповка часто заменяет ковку, обеспечивая более точное соблюдение размеров

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

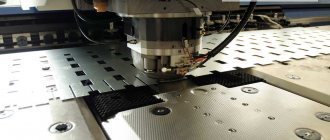

Штамповка листового металла на координатном револьверном прессе

Готовые изделия из металла, полученные по технологии листовой штамповки, не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

Однокривошипный механический пресс К2130 относится к оборудованию двустоечного типа

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

- эксцентриковым;

- кривошипным.

Кривошипные станки используются как для холодной, так и для горячей штамповки металла. Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

Штамповочный цех холодной обработки металла

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Радиально-ковочное оборудование для горячей обработки металла

Радиально-ковочный станок используется для того, чтобы с высокой производительностью изготавливать валы различного диаметра. На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

Ограниченность использования такого станка для штамповки металла объясняется не только его высокой стоимостью, но еще и тем, что настройка его рабочих режимов представляет собой достаточно сложный процесс, поэтому выполнять ее целесообразно лишь в том случае, если планируется выпускать изделия определенного диаметра большими партиями.

Радиально-ковочная машина (РКМ) обеспечивает высокую точность штамповки, выдавая детали с минимальными припусками

Последовательность действий, в процессе которых выполняется радиальная ковка, выглядит следующим образом.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

Схемы действия ковочных машин радиального и ротационного типа

Для того чтобы привести в движение рабочий механизм оборудования для радиальной ковки, используют кинематическую схему, элементами которой являются:

- приводной электродвигатель;

- клиноременная передача;

- четыре установленных вертикально вала с эксцентриковыми буксами;

- шатун с закрепленными на нем бойком и ползуном.

Основные элементы автоматики станка – это копирные барабаны, которые отвечают как за синхронное сближение бойков, так и за последующее движение заготовки. Вращение захвату, в котором удерживается обрабатываемая деталь, сообщается электродвигателем через элементы червячной передачи. Торможение данного механизма, которое осуществляется в момент ковки, обеспечивает пружинная муфта.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Одной из разновидностей ковочного оборудования является горизонтально-ковочный станок, в котором обрабатываемая деталь также располагается параллельно земле. Устройства данного типа используются преимущественно для формирования торцевых утолщений на заготовках стержневого типа. Деталь при обработке располагается в разъемной матрице, каналы которой ориентированы в горизонтальной плоскости.

Процесс обработки, выполняемой на таком станке, происходит в следующей последовательности.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>