МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ ДЛЯ ОТЛИВОК Марки Spheroidal graphite iron for castings. Grades | ГОСТ 7293-85 (СТ СЭВ 4558-84) Взамен ГОСТ 7293-79 в части марок чугуна |

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1985 г. № 3008 дата введения установлена

01.01.87

Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Настоящий стандарт распространяется на чугун для отливок, имеющий в структуре графит шаровидной или вермикулярной формы, и устанавливает марки чугуна, определяемые на основе механических свойств.

Описание

Чугун ВЧ50 применяется: для изготовления отливок взамен стального литья при массе от 500 до 6000 кг с наименьшей допустимой толщиной стенки 25 мм; деталей паровых стационарных турбин, турбинного оборудования АЭС, элементов паровых котлов и трубопроводов, гидравлических турбин, гидрозатворов и другого оборудования энергомашиностроения: отливок 2 группы, работающих при температурах до 250 °C, подвергающихся повышенным статическим и динамическим нагрузкам и трению (поршней, корпусов редукторов, корпусов подшипников, корпусов червячных колес, втулок, крышек подшипников, патрубков компрессоров, диафрагм, рам фундаментных, рам выхлопных частей, патрубков компрессоров, зубчатых колес, шестерней); отливок 1 группы, работающих при температурах до 350 °C и отливок подвергающихся высоким удельным давлениям пара, статическим, динамическим нагрузкам и трению (диафрагм, обойм, деталей компрессоров паровых турбин, арматуры, патрубков компрессоров, диффузоров, отсекателей, корпусов подшипников, колец поршневых).

Относительное удлинение и твердость чугуна

| Марка чугуна | Относительное удлинение, δ, %, не менее | Твердость по Бринеллю, НВ |

| ВЧ 35 | 22 | 140 — 170 |

| ВЧ 40 | 15 | 140 — 202 |

| ВЧ 45 | 10 | 140 — 225 |

| ВЧ 50 | 7 | 153 — 245 |

| ВЧ 60 | 3 | 192 — 277 |

| ВЧ 70 | 2 | 228 — 302 |

| ВЧ 80 | 2 | 248 — 351 |

| ВЧ 100 | 2 | 270 — 360 |

Примечание. Чугун марки ВЧ 35 с шаровидным графитом должен иметь среднее значение ударной вязкости KCV не менее 21 Дж/см2 при температуре плюс 20 °С и 15 Дж/см2 при температуре минус 40 °С, минимальное значение ударной вязкости должно быть не менее 17 Дж/см2 при температуре плюс 20 °С и 11 Дж/см2 при температуре минус 40 °С.

Чугун марки ВЧ 35 и ВЧ 40 с вермикулярным графитом должен иметь относительное удлинение δ не менее 1,0 %.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Fe |

| ГОСТ 7293-85 | 3.2-3.7 | ≤0.02 | ≤0.1 | 0.3-0.7 | ≤0.15 | 1.9-2.9 | Остаток |

| СТП М319-95 | 3.2-3.6 | ≤0.02 | ≤0.1 | ≤0.7 | ≤0.1 | 2.6-3.1 | Остаток |

Fe — основа. По ГОСТ 7293-85 химический состав приведен для отливок с толщиной стенки до 50 мм включительно. Для отливок с толщиной стенки свыше 50 до 100 мм рекомендуемое содержание С = 3,00-3,30 %, Si = 2,20-2,60 %. Для отливок с толщиной стенки свыше 100 мм рекомендуемое содержание С = 2,70-3,20 %, Si = 0,80-1,50 %.

МЕТОДЫ ИСПЫТАНИЙ

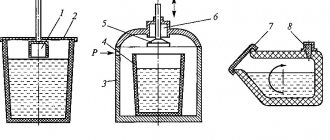

3.1. Испытания на растяжение проводят по ГОСТ 1497-84 на одном образце диаметром 14 мм с расчетной длиной 70 мм (черт. 1). Допускается применять образцы других размеров, если это оговорено в нормативно-технической документации или на чертеже отливки.

Черт. 1

3.2. Испытание на ударную вязкость KCV проводят на трех образцах шириной 10 мм по ГОСТ 9454-78.

3.3. Определение твердости проводят по ГОСТ 27208-87.

3.4. При получении неудовлетворительных результатов испытаний по одному из требуемых показателей, по нему проводят повторные испытания на удвоенном количестве образцов.

Результаты испытаний считаются удовлетворительными, если они соответствуют требованиям настоящего стандарта для всех испытанных образцов.

3.5. При получении неудовлетворительных результатов испытаний образцов в литом состоянии допускается их термообработка вместе с отливками с последующей проверкой механических свойств в соответствии с пп. 3.1 и 3.4 настоящего стандарта.

3.6. Для определения механических свойств чугуна применяют отдельно отлитые заготовки, форма и размеры которых приведены на черт. , .

Черт. 2

Черт. 3

z

— в зависимости от размера и количества образцов

Допускается применять приливные заготовки других размеров, если это оговорено в нормативно-технической документации или чертеже отливки. Место вырезки образцов указано на черт. 2, 3 штриховкой.

3.7. Условия заливки заготовок для образцов должны соответствовать условиям заливки отливок.

3.8. При применении термической обработки для снятия литейных напряжений в отливках допускается для определения механических свойств использовать заготовки в литом состоянии.

Чугуны со специальными свойствами.

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионностойкие чугуны.

Износостойкие (антифрикционные ) чугуны.

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна.

Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны.

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» – чугун. Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, следующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при 0 температуре 900-1100 С.

Коррозионностойкие чугуны.

Коррозионностойкие чугуны, обладают высокой стойкостью в газовой, воздушной и щелочных средах. Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах.

Примеры обозначения и расшифровки:

1. СЧ15 – серый чугун, временное сопротивление при растяжении 150Мпа.

2. КЧ45-7 – ковкий чугун, временное сопротивление при растяжении 450Мпа, относительное удлинение 7%.

3. ВЧ70 – высокопрочный чугун, временное сопротивление при растяжении 700 МПА

Чугун с шаровидным графитом

Отличительной особенностью рассматриваемого чугуна является весьма компактная, почти шаровидная форма включений графита, имеющая наименьшее отношение поверхности к объему и в наименьшей степени ослабляющая рабочее сечение отливки. Кроме того, шаровидная форма включений графита не оказывает такого сильного надрезывающего действия на металлическую основу, как пластинчатая форма, и способствует уменьшению концентрации напряжений вокруг включений графита.

Второй отличительной особенностью чугуна с шаровидным графитом является то, что в нем можно в широких пределах изменять структуру металлической основы. Выбирая соответствующий состав исходного чугуна, применяя надлежащую технологию производства и соответствующие методы термической обработки, можно получать чугун с различной структурой металлической матрицы (перлитной, перлито-ферритной, феррито-перлитной, ферритной, сорбитной, мартенситной, аустенитной), а следовательно, и с различными физическими, прочностными, эксплуатационными и технологическими свойствами.

В зависимости от структуры металлической матрицы могут быть получены различные показатели перечисленных свойств. Так, например, перлитная структура характеризуется высокими показателями предела прочности при растяжении и сравнительно низкими показателями по удлинению. Чугун с перлитной структурой обладает высокой износостойкостью. Ферритная структура характеризуется высокими показателями относительного удлинения и несколько пониженными показателями по пределу прочности при растяжении.

Шаровидная форма включений графита и возможность варьировать структурой металлической основы в широких пределах позволили придать чугуну весьма высокие прочностные и эксплуатационные свойства, недостижимые ранее в литом состоянии ни в одном из существующих видов чугуна.

Чугун с шаровидным графитом обладает высокими значениями пределов прочности при растяжении, сжатии и изгибе, четко выраженным пределом текучести, заметным удлинением в литом состоянии и высоким удлинением после отжига, достаточно высокой ударной вязкостью после термической обработки и т. п. Он также обладает весьма удовлетворительными литейными свойствами (хорошей жидкотеку-честью, малой линейной усадкой, незначительной склонностью к образованию горячих трещин и т. п.), хорошо поддается механической обработке, может подвергаться сварке, заварке литейных дефектов, автогенной резке и т. п. Его эксплуатационные свойства также положительны — он обладает высокой износостойкостью, хорошими антифрикционными свойствами, высокой жаростойкостью (при легировании алюминием или кремнием).

Перечисленные положительные свойства чугуна с шаровидным графитом позволяют использовать его для изготовления деталей ответственного назначения в целях повышения качества, надежности и долговечности машин и механизмов.

Конструкционные свойства. Физические свойства. Плотность чугуна вследствие наличия графита значительно меньше (примерно на 8—10%) плотности углеродистой стали.

При отсутствии в структуре чугуна с шаровидным графитом структурно-свободного цементита плотность его аналогична плотности обычного серого чугуна с пластинчатым графитом. При наличии в структуре цементита плотность чугуна повышается и приближается к плотности белого чугуна. Плотность чугуна при комнатной температуре составляет 7,1—7,4 Г/см3, а в среднем ее принимают равной 7,2 Г/см3.

Плотность чугуна изменяется в зависимости от содержания магния, углерода и кремния (табл. ниже), а также от структуры металлической основы.

Рекомендуемый химический состав чугуна с шаровидным графитом

| Марка чугуна | Толщина стенки отливки в мм | Содержание элементов в % | |||||

| С | Si | Mn | P | S | Mg | ||

| ВЧ 45-0 | До 10 10‒30 30‒60 60‒100 Св. 100 | 3,0-3,2 | 3,3‒3,0 2,9‒2,6 2,5‒2,2 2,1‒1,8 1,7‒1,4 | 0,6-0,8 | не более 0,2 | не более 0,03 | 0,04-0,08 |

| ВЧ 50-1,5 | До 10 10‒30 30‒60 60‒100 Св. 100 | 3,6‒3,3 3,5‒3,2 3,4‒3,1 3,3‒3,0 3,2‒2,9 | 3,3‒3,0 2,9‒2,6 2,5‒2,2 2,1‒1,8 1,7‒1,4 | 0,6-0,8 | До 0,12 | Не более 0,03 | 0,04-0,08 |

| ВЧ 60-2 | |||||||

| ВЧ 45-5 | До 10 10‒30 30‒60 60‒100 Св. 100 | 3,5‒3,4 3,4‒3,3 3,3‒3,2 3,2‒3,1 3,1‒2,7 | 3,5‒3,3 3,2‒3,0 2,9‒2,7 2,6‒2,4 2,3‒2,1 | не более 0,6 | не более 0,1 | не более 0,01 | 0,04-0,08 |

| ВЧ 45-10 | |||||||

Титан оказывает отрицательное влияние на образование шаровидного графита, начиная с 0,002%. При содержании титана в чугуне в количестве 0,1—0,15% графит выделяется преимущественно в компактной форме, а при 0,3—0,4% графит выделяется в виде пластинок.

Свинец. При содержании свинца в чугуне в количестве 0,009% он препятствует сфероидизации графита, а в количестве 0,013% влияние его на сфероидизацию становится весьма сильным.

Сурьма оказывает отрицательное влияние на показатели по удлинению начиная с содержания 0,004% , однако в количестве 0,026% она не препятствует образованию шаровидного графита.

Висмут в количестве 0,003% заметно тормозит сфероидизацию графита, а при содержании 0,005% висмута шаровидный графит вовсе не образуется.

Олово при содержании 0,05% препятствует сфероидизации графита, однако способствует получению перлитной структуры и повышению предела прочности при растяжении. При повышении содержания олова до 0,1—0,2% механические свойства чугуна резко снижаются; поэтому содержание олова в чугуне допустимо до 0,05%.

Мышьяк в количестве до 0,09% не оказывает влияния на образование шаровидного графита. При содержании мышьяка 0,125% в чугуне появляется графит компактной формы.

Медь в количестве более 2% препятствует образованию шаровидного графита и снижает механические свойства чугуна. При наличии никеля содержание меди в чугуне может быть повышено.

Алюминий в количестве более 0,2% препятствует образованию шаровидного графита и снижает механические свойства чугуна. В чугуне, содержащем 0,34% алюминия, графит имел компактную форму и небольшое количество сфероидов неправильной формы. При наличии указанных примесей в чугуне вредное их влияние нейтрализуется церием.

Для полной нейтрализации вредного влияния перечисленных выше элементов в состав чугуна вводят церий, остаточное содержание которого должно быть не ниже 0,005%.

Литейные свойства чугуна с шаровидным графитом значительно отличаются от литейных свойств углеродистой стали, чугуна с пластинчатым графитом и ковкого чугуна.

Жидкотекучесть чугуна хорошая и в этом отношении он не уступает чугуну с пластинчатым графитом.

Из всех железоуглеродистых сплавов чугун обладает наилучшей жидкотеку-честью, что позволяет отливать из него самые тонкостенные детали с ажурными поверхностями, отливка которых из стали связана с большими трудностями. Кроме того, высокая жидкотекучесть чугуна способствует получению отливок без усадочных раковин, усадочной пористости, без газовых раковин и других литейных дефектов.

Жидкотекучесть чугуна зависит главным образом от температуры. С повышением температуры жидкотекучесть чугуна повышается (рис. 10).

На жидкотекучесть чугуна оказывает влияние и его состав. Минимальной жидко-текучестью обладает чугун доэвтектического состава. По мере повышения углеродного эквивалента жидкотекучесть чугуна повышается. Максимальной жидко-текучестью обладает чугун заэвтектического состава (Сэ — 4,7%).

Усадка чугуна происходит при его охлаждении в форме. В результате усадки в отливках могут образоваться раковины, пористость, горячие и холодные трещины, литейные напряжения, а также получится несоответствие размеров отливок, заданных по чертежу. Наибольший объем усадочных раковин наблюдается в чугуне эвтектического состава, а в чугуне доэвтектического состава образуется в большинстве случаев усадочная пористость.

Во избежание образования этих дефектов при выборе состава чугуна и разработке технологического процесса производства отливок необходимо предусматривать соответствующие мероприятия, обеспечивающие получение качественных отливок (создание направленного затвердевания, установка прибылей и т. п.).

Характерной особенностью чугуна является то, что он обладает большим пред-усадочным расширением, что значительно уменьшает склонность его к образованию горячих трещин в отливках.

Общая величина линейной усадки чугуна с шаровидным графитом практически мало отличается от линейной усадки чугуна с пластинчатым графитом. Поэтому модели и стержневые ящики изготовляют с применением тех же усадочных масштабов, что и для серого чугуна. Величина затрудненной линейной усадки, которая учитывается при изготовлении моделей, для чугуна с шаровидным графитом составляет 0,7—1,0% в зависимости от степени торможения предусадочного расширения и до-перлитной части усадки.

Литейные напряжения образуются в отливках вследствие неравномерного остывания отдельных частей или данного сечения отливки и неодинаковой степени торможения линейной усадки. Величина этих напряжений в чугуне с шаровидным графитом значительно превышает величину напряжений в отливках из серого чугуна с пластинчатым графитом. Это объясняется в основном тем, что чугун с шаровидным графитом в сравнении с серым чугуном имеет более высокие значения модуля упругости и более низкую теплопроводность.

Остаточные литейные напряжения образуются в отливках после перехода чугуна из области пластических в область упругих деформаций.

Если после перехода в область упругих деформаций градиент температур в массивных и тонких частях отливки или по сечению отливки отсутствует, то остаточные напряжения не возникают. Однако создать такие условия практически не представляется возможным.

Остаточные напряжения, возникнув в отливке, не остаются постоянными, а изменяются с течением времени за счет протекания пластических деформаций. Переход упругой деформации в пластическую сопровождается снижением уровня литейных напряжений. Это обстоятельство используется для снижения литейных напряжений в отливках путем применения термической обработки до температур перехода упругих деформаций в пластические. Чем выше температура нагрева отливки, тем полнее упругие деформации переходят в пластические и тем больше снижение напряжений при условии, если последующее охлаждение отливок производится медленно и равномерно, т. е. когда не возникают новые напряжения. Для снятия литейных напряжений в отливках из чугуна максимальная температура нагрева не должна превышать 600° С, так как при нагревании до более высоких температур в чугуне могут происходить структурные превращения, которые могут привести к изменению свойств чугуна.

Выдержка при максимальной температуре производится в течение 2—8 ч, в зависимости от толщины стенок отливки; охлаждение отливок осуществляется со скоростью 30° С/ч во избежание образования новых напряжений.

Обрабатываемость чугуна зависит от его прочности и твердости, которые, в свою очередь, зависят от структуры металлической основы. Чугун с ферритной структурой имеет наиболее низкую прочность, сравнительно низкую твердость и наилучшую обрабатываемость.

В сравнении с ним чугун с перлитной структурой металлической основы имеет более высокие прочность и твердость и несколько худшую обрабатываемость. Стойкость резцов при точении ферритного чугуна в 2 раза выше, чем при точении перлитного чугуна.

При механической обработке высокопрочного чугуна с шаровидным графитом усилие резания на 50—60% выше, чем при обработке обычного серого чугуна с пластинчатым графитом той же твердости.

При наличии карбидов в чугуне его обрабатываемость резко ухудшается.

Скорость резания чугуна с ферритной структурой металлической основы достигает 200—300 м/мин. Чистота обработанной поверхности выше, чем у серого чугуна с пластинчатым графитом, и достигает 7-го класса.

Обрабатываемость чугуна с шаровидным графитом при эквивалентной прочности или твердости лучше, чем серого чугуна и стали. Скорости резания при его обработке могут быть на 25% выше.

Результаты исследования стойкости резцов при точении чугуна показали, что в чугуне с перлитной структурой, полученной в литом состоянии и после нормализации, разница в обрабатываемости незначительна.

При обработке чугуна минералокерамические резцы целесообразнее применять при высоких скоростях резания, а твердосплавные резцы (марок CI, СЗ и С8) выгоднее применять при низких скоростях резания.

Наиболее высокую стойкость при точении ферритного чугуна имеют твердосплавные резцы, для которых и30 = 136 м/мин. Соответствующее значение для твердосплавных резцов СЗ и минералокерамических резцов 01 составили 104 и 119 м/мин.

Минералокерамические резцы целесообразно применять при точении ферритного чугуна лишь при скоростях резания >150 м/мин.

Для всех инструментальных материалов стойкость резцов при точении ферритного чугуна значительно выше (до 2 раз), чем при точении чугуна с шаровидным графитом, имеющего перлитную структуру).

Свариваемость чугуна с шаровидным графитом ближе подходит к углеродистой стали, чем к серому чугуну с пластинчатым графитом. Это положительное его свойство успешно используется как для заварки литейных дефектов в отливках, так и для сваривания между собой частей изделий, изготовленных из чугуна с шаровидным графитом, или из чугуна с шаровидным графитом и углеродистой стали.

Для чугуна с шаровидным графитом применяют дуговую сварку с использованием стальных железоникелевых и специальных чугунных электродов, а также газовую сварку с подогревом и без подогрева деталей.

При сварке без подогрева деталей применяют железоникелевые электроды ЦЧ-3 следующего состава (в %): 0,15 С; 50—60 Ni, 0,15 Si; 0,1—0,3 Mn, 0,035 S и 0,045 P. Покрытие таких электродов состоит из 35% доломита, 25% плавикового шпата, 10% черного графита и 30% ферросилиция (Си 75).

При сварке высокопрочного чугуна со сталью без подогрева применяют электроды ЦЧ-4, которые изготовляют из проволоки СВ-08 с покрытием, состоящим из 6% мрамора, 16% плавикового шпата, 70% феррованадия; 4% ферросилиция (Си 75); 4% поташа и 30% жидкого стекла натриевого (в процентах к весу сухой смеси).

Сварку высокопрочного чугуна электродами ЦЧ-4 производят на постоянном токе при прямой полярности или на переменном токе. Электроды ЦЧ-4 обеспечивают хорошую обрабатываемость сварных швов.

При газовой сварке с использованием чугунных присадочных прутков состав их применяют следующий (в %): 3,0—3,5 С; 2,7—3,5 Si; 0,45 Mn; 0,07 Р; 0,05 Сг; 0,07—0,14 Mg. Повышенное содержание магния в присадочных прутках обеспечивает содержание его в сварном шве в количестве не ниже 0,035%, что дает возможность получить шаровидную форму графита а значит, и высокие механические свой ства в сварном шве.

Чугун с шаровидным графитом находит применение в промышленности как новый конструкционный материал, а также как заменитель углеродистой стали, ковкого чугуна и серого чугуна с пластинчатым графитом.

Области применения чугуна с шаровидным графитом определяются его высокими конструкционными, эксплуатационными (служебными) и технологическими свой ствами и во многих случаях хорошим сочетанием этих свойств.

Важной особенностью чугуна является то, что он применяется для изготовления как мелких деталей весом в несколько сот граммов (например, поршневых колец), так и весьма крупных деталей весом до 150 т в одной отливке (например, шаботы ковочных молотов, станины и рамы прессов и прокатных станов); как деталей с толстыми стенками (до 1000 мм), так и деталей, имеющих тонкие стенки (3—5 мм). Детали могут применяться как в литом состоянии, так и после соответствующей термической обработки.

Характерным примером применения чугуна с шаровидным графитом взамен стальных поковок являются коленчатые валы для двигателей крупных дизельных двигателей автомобилей и тракторов. Коленчатые валы, изготовленные из чугуна с шаровидным графитом, не только дешевле стальных кованых, но и превосходят их по эксплуатационным качествам (стойкость их выше стойкости стальных кованых валов).

Чугун с шаровидным графитом получил широкое применение для замены стального литья. Имея аналогичные показатели со сталью по пределу прочности при растяжении, этот чугун имеет более высокие показатели по пределу текучести, что позволяет использовать его для деталей ответственного назначения.

Кроме того, в сравнении со сталью он имеет более высокие эксплуатационные свойства (более высокую износостойкость, лучшие антифрикционные и антикоррозионные свойства, более высокую жаростойкость).

Замене стального литья литьем из высокопрочного чугуна благоприятствует и то обстоятельство, что высокопрочный чугун, при аналогичных показателях механических свойств, имеет гораздо лучшие литейные свойства, в том числе более высокую жидкотекучесть и меньшую склонность к образованию горячих трещин. Хорошая жидкотекучесть чугуна позволяет заливать им очень тонкостенные детали, изготовление которых из стали представляет значительные трудности.

Небольшая склонность чугуна к образованию горячих грещин значительно упрощает технологию производства отливок и резко сокращает брак по этому виду дефектов.

Более низкая температура плавления чугуна значительно облегчает технологию плавки, так как не требуется высокожаростойких огнеупорных материалов для печей и высокожаростойких формовочных материалов.

Более подробно применение чугуна с шаровидным графитом и других типов чугуна рассмотрено в статье применение чугуна.

![Турнирный мост Эглинтон[en] (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна](https://kovkametl.ru/wp-content/uploads/turnirnyj-most-eglinton-en-zaversheno-okolo-v-1845-godu-nort-330x140.jpg)