Высокопрочный чугун с шаровидным графитом или ВЧШГ – это конструкционный материал, обладающий высокими прочностными свойствами и хорошими эксплуатационными характеристиками. Как известно, в чугунах форма зерна графита оказывает определяющее влияние на прочностные характеристики материала. В высокопрочном чугуне ВЧШГ графитные включения имеют шаровидную форму*. Вследствие чего ВЧШГ по механическим свойствам значительно превосходит серый чугун и успешно конкурирует со сталью.

Высокопрочный чугун с шаровидным графитом выгодно отличается от стали хорошими литейными свойствами (высокой жидкотекучестью, малой склонностью к образованию горячих трещин, меньшей усадкой и т.д.), относительной простотой процесса выплавки и меньшей стоимостью.

*Шаровидный графит также называют сфероидальным или глобулярным графитом.

Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

В 1943 году на Съезде Американской Ассоциации Литейщиков (AFS) J.W. Bolton фантазировал на тему управления формой графита в сером чугуне. Несколько недель спустя американец Keith Dwight Millis в исследовательской лаборатории «International Nickel Company» (INCO) сделал следующее открытие: при добавлении магния в расплав чугуна в ковше, в отливке получается не пластинчатый графит, а графит практически идеальной шаровидной формы.

Исходя из вышесказанного можно фактически считать годом рождения высокопрочного чугуна с шаровидным графитом (ВЧШГ) 1943 год. Наши источники [1] называют днём рождения высокопрочного 7 мая 1948 года, когда состоялся съезд американских литейщиков в Филадельфии и было сделано публичное заявление о получении высокопрочного чугуна с шаровидным графитом.

Однако авторы [2] официальным днём рождения высокопрочного чугуна с шаровидным графитом склонны считать всё-таки более позднюю дату, а именно 25 октября 1949 года, когда Кейтом Д. Миллисом был получен патент на высокопрочный чугун с шаровидным графитом (ВЧШГ) за номером 2485760 (Cast ferrous alloy).

В тех же годах (1948-1949) в Киеве и Москве начинает активно развиваться это направление: создаются научные школы по разработке технологий получения ВЧШГ и изучению свойств высокопрочных чугунов…

©ИЦМ(www.modificator.ru)

Необходимо отметить, что российский стандарт на высокопрочный чугун, ГОСТ 7293-85, несмотря на название «Чугун с шаровидным графитом для отливок

» распространяет своё действие как на высокопрочный чугун с шаровидным графитом (ВЧШГ), так и на высокопрочный чугун с вермикулярным графитом (ВЧВГ).

Особенности чугунов

Чугун – железоуглеродистый сплав, выплавляемый с использованием топлива из магнитного, красного или бурого железняка, с добавлением специальных неорганических веществ – плавней (флюсов).

Очень многие не видят принципиальных отличий между сталью и чугуном, ошибочно предполагая, будто это одно и тоже.

Оба продукта металлургии являются сплавами – состоят из нескольких компонентов, одним из которых является железо.

Чугун выступает сырьём для производства стали.

Технологические свойства:

- у стали – деформационные (штамповка, вальцевание, ковка);

- у чугуна – литейные.

Присутствие углерода:

- сталь – 0,02 — 2,14 %;

- чугун – 2,14 — 6,67 %.

Внешние отличия:

- чугун темный и матовый;

- сталь серебристая и блестящая.

Различные физические характеристики

У чугуна:

- выше литейные качества;

- легко обрабатывается резанием;

- имеет меньший вес;

- ниже температура плавления.

К минусам чугуна можно отнести:

- малая пластичность;

- хрупкость;

- слабо поддаётся ковке и сварке.

У чугуна низкая себестоимость, он дешевле стали.

Добавки и примеси

Весь поставляемый чугун регламентирован ГОСТами по своему химическому составу и содержанию примесей. Чугунное литьё, помимо железа, имеет в себе некоторые «ингредиенты», влияющие на конечный продукт и добавляющие определенные особенности:

- углероды – увеличивают твердость сплава;

- кремний – улучшает литейные качества;

- марганец – придает крепость;

- сера — «загущает», ограничивает жидкотекучесть чугуна.

- фосфор вызывает образование трещин в холодном состоянии и снижает механические параметры.

С целью улучшения исходного материала чугун легируют, то есть вводят различные легирующие добавки, изменяющие физические и/или химические свойства.

Легирующие добавки:

- цирконий;

- алюминий;

- молибден;

- титан;

- ванадий;

- медь;

- хром.

Чугуны с большим содержанием кремния и марганца в составе относят к легированным.

Свойства высокопрочного чугуна

Свойства высокопрочных чугунов весьма многообразны, однако отличительной особенностью таких чугунов является сочетание хороших литейных свойств и высоких прочностных характеристик. К свойствам высокопрочного чугуна относятся также: хорошая обработка резанием, высокая пластичность, низкая чувствительность к концентраторам напряжения, устойчивость к циклическим нагрузкам.

Литейные свойства высокопрочного чугуна, в частности ВЧШГ:

- высокая жидкотекучесть,

- малая склонность к образованию горячих трещин,

- малая усадка.

Требования к механическим свойствам высокопрочного чугуна регламентированы стандартом ГОСТ 7293-85 (СТ СЭВ 4558-84).

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

Применение высокопрочного чугуна

Из высокопрочного чугуна с шаровидным графитом изготавливают отливки развесом от десятых долей килограмма до нескольких десятков тонн. Свойства ВЧШГ очень разнообразны, поэтому высокопрочный чугун применяется:

- взамен серого чугуна — для удлинения срока службы отливок (изложниц, прокатных валков, поршней, поршневых колец и др.);

- взамен стали — с целью упрощения и удешевления производства, уменьшения количества металла и рационализации конструкции отливок (коленчатых валов, траверс, шестерен и др.);

- взамен цветных сплавов — целью сокращения расхода дефицитных металлов и уменьшения стоимости машин.

Наряду с конструкционными высокопрочными чугунами применяются высокопрочные чугуны со специальными свойствами: жаростойкий и ростоустойчивый (например, см. Нирезист), стойкий в различных агрессивных средах, антифрикционный высокопрочный чугун с низким коэффициентом трения и т.д.

Самая известная на сегодняшний день область применения высокопрочного чугуна

— это производство труб из ВЧШГ.

©ИЦМ(www.modificator.ru)

Чугун ковкий

В структуре ковкого чугуна графит имеет хлопьевидную форму. Такой графит называют углеродом отжига. По сравнению с серым чугуном ковкий чугун обладает более высокой прочностью, пластичностью и вязкостью. Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Процесс получения отливок из ковкого чугуна включает две стадии: изготовление фасонных отливок из белого чугуна и отжиг полученных отливок с целью графитизации цементита. При отжиге происходит разложение цементита белого чугуна с образованием графита хлопьевидной формы. В результате этого хрупкие и твердые отливки становятся пластичными и более мягкими. В зависимости от условий и режима отжига структура чугуна может иметь ферритную (Ф), перлитную (П) и ферритно-перлитную металлическую основу. Наибольшее распространение получил пластичный ферритный ковкий чугун. Отжиг ковкого чугуна-весьма продолжительный процесс, занимающий 70-80 ч. Однако его можно ускорить путем закалки отливок из белого чугуна перед графитизацией, а также модифицированием чугуна алюминием, бором, висмутом или титаном. Существуют и другие способы ускорения процесса отжига. Использование указанных способов позволяет сократить продолжительность отжига до 35-40 ч.

Таблица 2. Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса используют для производства деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов) |

| КЧ 30-6 КЧ 33-8 | 160 | Для изготовления менее ответственных деталей (хомутов, гаек, вентилей, деталей сельскохозяйственных машин, глушителей, фланцев, муфт, тормозных деталей, педалей, гаечных ключей, колодок, кронштейнов) |

| КЧ 45-7 | 203 | Ковкие чугуны перлитного класса марок обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Из них получают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы |

| КЧ 50-5 | 226 | |

| КЧ 55-4 | 236 | |

| КЧ 60-3 | 264 | |

| КЧ 65-3 | 264 | |

| КЧ 70-2 | 280 | |

| КЧ 80-1,5 | 314 |

По ГОСТ 1215-79 маркируется ковкий чугун по тому же принципу, что и высокопрочный. Например, марка чугуна КЧ 33-8 означает, что данный чугун имеет предел прочности σв = 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение δ =8 %.

Отливки из ковкого чугуна можно получить с сечением до 55 мм. При большем сечении в сердцевине отливок образуется пластинчатый графит и чугун становится не пригодным для отжига. В машиностроении чаще применяют высокопрочный чугун, который получают при менее сложных и более дешевых технологических процессах, чем процессы производства ковкого чугуна.

Основные свойства ковкого чугуна и его применение приведены в таблице 2.

Чугунные изделия «Свободного сокола»

Большим монополистом по изготовлению чугунной продукции из ВЧШГ является г.Липецк. На сегодняшний день предприятие включает в себя 19 цехов с современной и развитой инфраструктурой, выпуская более 800 тыс. тонн чугуна в год.

Завод Свободный сокол

Продукция имеет такие отличительные характеристики:

- Чугунные трубы, которые производит ЛМЗ «Свободный сокол», предназначены для коммунальной сферы;

- Изделия имеют высокую прочность;

- В сфере питьевого водоснабжения «Свободный сокол» единственный производитель труб из ВЧШГ в России;

- При изготовлении продукции придерживается всех нормативов и требований ГОСТ;

- Чугунные трубы сертифицированы с соблюдением всех условий по международным стандартам.

На сегодняшний день ЛМЗ «Свободный сокол» — это современное предприятие, которое оснащено специализированным оборудованием от известных мировых производителей, что дает возможность осуществлять поставки продукции не только в регионы России и страны СНГ, но и в Европу и Азию.

За долгие годы опыт применения ВЧШГ доказал, что это уникальный и безупречный сплав, которому нет равных в прочности и антикоррозийной стойкости.

Рост шаровидного графита

Как и серые и белые чугуны высокпрочный чугун начинает затвердевание с образования аустенитных дендридов. Графитные сфероиды растут прямо из междендридной жидкости и не связаны друг с другом. Их формирование происходит в результате особого эвтектического роста графита в аустените.

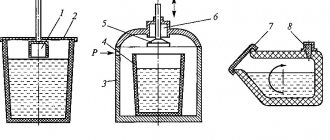

Рисунок 3 – Схема образования микроструктуры при затвердевании высокопрочного чугуна

Сфероиды на 100 % состоят из углерода в виде графита. Структура сфероида представляет собой набор из групп параллельных пластин, которые располагаются вокруг его центра (см. рисунок 1). Диаметр сфероида намного меньше, чем структурная ячейка серого чугуна – в одной ячейке серого чугуна поместится около 200 сфероидов высокопрочного чугуна.

Структура чугуна

В отливках конструкционного назначения из серого и высокопрочного чугуна структура матрицы в большинстве случаев — перлит и различное количество феррита, а также включения фосфидной эвтектики. Классификация структур в этих отливках приведена в ГОСТ 3443-57. Графитовая составляющая структура характеризуется количеством, формой, величиной и распределением включений.

Наиболее высокими механическими свойствами (при износостойкости) обладает чугун, металлическая основа которого (при благоприятном распределении включений графита) имеет так называемую игольчатую структуру.

Особенностями структуры матрицы высокопрочного чугуна с шаровидным графитом являются: а) расположение феррита преимущественно в виде оторочек вокруг включений шаровидного графита; б) более тонкое, чем у серого чугуна, строение пластинчатого перлита, часто напоминающее сорбитообразный перлит. Излом высокопрочного чугуна с шаровидным графитом более светлый и мелкозернистый, чем серого чугуна. Химический состав является одним из основных параметров при выборе чугуна для конкретной детали.

По химическому составу чугуны разделяют две большие группы: а) нелегированные и б) легированные. Основными элементами, входящими в состав чугунов группы а, являются C, Si, Mn, P и S. К группе б относятся чугуны, в состав которых, кроме перечисленных элементов, входят специальные, так называемые легирующие элементы: обычно Ni, Cr, Cu, реже Мо; в последнее время для легирования чугуна используются также небольшие добавки B, Sn и Тi. Легированные чугуны условно подразделяют на низколегированные, среднелегированные и высоколегированные. Первые являются в основном конструкционными, последние — специальными.

Влияние каждого из элементов химического состава чугуна на его структуру и свойства зависит от многих факторов (концентрация данного элемента, соотношение между его содержанием в чугуне и содержанием других элементов, температурного режима плавки и заливки, модифицирования и др.).

Технология плавки.

Свойства серого и высокопрочного с шаровидным графитом чугуна зависит от температуры перегрева жидкого чугуна, температуры заливки, характера шихтовых материалов, технологии формы.

В сером чугуне (с пластинчатым графитом) перегрев в пределах 1400-1500 оС повышает предел прочности. По мере повышения содержания кремния эффективность влияния перегрева снижается, и при содержании кремния 2,7-2,9% перегрев приводит уже к снижению прочности. Перегрев, совмещенный с выдержкой расплава при 1500 оС, во всех случаях способствует повышению прочности; выдержка расплава особенно благоприятна для высококремнистых чугунов.

В чугунах с умеренным содержанием углерода (3,2-3,5%) модуль упругости несколько повышается при перегреве расплава и выдержке при 1500 оС; твердость по Бринелю повышается с увеличением выдержки при 1500 оС.

В высокопрочном чугуне с шаровидным графитом перегрев в пределах 1400-1500 оС повышает предел прочности. В перлитно-ферритном чугуне повышение перегрева расплава способствует увеличению пластичности. Выдержка расплава при 1500 оС оказывает благоприятное влияние на удлинение и ударную вязкость только при условии, что ее длительность не превышает 10 мин.

Для высокопрочного чугуна с шаровидным графитом соблюдение температурного режима при вводе сфероидизирующих добавок (магния или его сплавов) определяет степень условия магния и необходимую температуру жидкого чугуна при заливке форм. Особенностью состава шихты при выплавке высокопрочного чугуна является отсутствие или низкое количество (менее 20%) стального лома. Получение высокопрочного чугуна с повышенными показателями пластических свойств требует применения низкофосфористых шихтовых материалов.

Скорость охлаждения зависит от конструкции или приведенной толщиной отливки, температуры заливки, химического состава чугуна, теплофизических свойств материала формы и ее температуры.

Зависимость скорости охлаждения от толщины отливки весьма сложна. В первом приближении скорость охлаждения может быть принята обратно пропорционально толщине отливки (с — для плоской и диаметру d — для круглой отливки); приведенная толщина R равна соответственно с/2 и q/4

Модифицирование чугуна

заключается в обработке его в жидком состоянии небольшими количествами присадок (силикокальция, ферросилиция, силикоалюминия, магния или его сплавов и др.). Рассмотрим модифицирование, в результате которого получается графитизация с образованием включений графита пластинчатой формы (модифицированный серый чугун), и модифицирование, приводящее к получению в литом состоянии шаровидных включений графита ( высокопрочный чугун).

Модифицированный серый чугун. Влияние скорости охлаждения на структуру в модифицированном сером чугуне значительно меньше, чем в не модифицированном, что обеспечивает однородность свойств в различных сечениях отливки.

Модифицированием конструкционного серого чугуна достигаются: повышение прочности (σв = 30/40кГ/мм2) при сохранении хорошей обрабатываемости; однородность свойств в различных частях отливок, отличающихся резкими переходами в сечениях; повышение износостойкости; уменьшение «роста» чугуна при нагревах; повышение плотности отливок; снижение внутренних напряжений; повышение коррозионной стойкости; предотвращение образования сетчатой структуры графита с дендритной ориентацией включений (в частности, при высоких температурах выпуска и заливки жидкого металла, при высоком содержании стали в шихте и при наличии тонких сечений в отливках). Модифицирование специального (легированного) чугуна повышает его обрабатываемость и прочность.

Высокопрочный чугун.

Модифицирование жидкого чугуна магнием или его сплавами приводит к получению шаровидной формы графита; одновременно значительно уменьшается содержание серы в чугуне (ниже 0,03%). Такой чугун обладает более высокими (в2-2,5 раза) механическими свойствами по сравнению с серым чугуном аналогичного состава, кроме того, может обладать различной степенью пластичности. Высокопрочный чугун является важным конструкционным материалом, в котором сочетаются многие ценные стали и чугуна.

Важнейшими особенностями высокопрочного чугуна являются: высокая прочность (σв = 45/80 кГ/мм2, иногда до 120кГ/мм2); высокое отношение пределов текучести и пропорциональности к пределу прочности; наличие пластичности, достигающей для отдельных марок этого чугуна значительных величин; меньшая, чем у стали (но большая, чем у серого чугуна), чувствительность к концентратам напряжений; хорошая восприимчивость к термической обработке, в результате которой можно существенно изменять структуру и свойства отливок; более медленное, чем у углеродистой стали, снижение прочности при нагреве до умеренно высоких температур (450-500 оС).

Коррозионные свойства высокопрочного чугуна (нелегированного) при комнатной температуре примерно аналогичны коррозионным свойствам литой углеродистой стали, а теплопроводность на 10-15% ниже, чем у серого чугуна.

Высокопрочный чугун обладает повышенной склонностью к объемной усадке при сохранении обычной(для чугуна) величины линейной усадки; удовлетворительной обрабатываемостью резанием; может подвергаться автогенной резке; легко сваривается газовой сваркой с применением стержней из чугуна, содержащего магний, и с получением шва, равнопрочного основному металлу.

Термическая обработка. Снятие напряжений происходит в результате низкотемпературного отжига. Для обычного чугуна эта обработка осуществляется при температуре 500-600о С. Дальнейшее повышение температуры нагрева приводит к понижению механических свойств, как это видно из следующих данных:

| 540 | 595 | 650 | 700 | ||

| σв в кГ/мм | 17,6 | 17,6 | 16,8 | 14,0 | 13,4 |

| σви в кГ/мм | 41,6 | 41,4 | 40,5 | 35,8 | 32,5 |

Для легированного чугуна с игольчатой структурой металлической основы при нагреве до 350 оС происходит повышение механических свойств на 20-35%.

Термическая обработка для снижения твердости применяется с целью улучшения обрабатываемости и достигается отжигом, режим которого зависит от состава и структуры чугуна. При этой обработке прочность чугуна понижается. Изменение механических свойств серого чугуна в результате отжига при температуре 700оС с различной выдержкой приведено в таблице 11.

Повышение твердости с целью повышения износостойкости достигается закалкой с последующим отпуском или нормализацией. Когда необходимо местное повышение твердости, проводят или поверхностную закалку, или химико-термическую обработку (азотизацию). При термической обработке для повышения твердости имеет значение прокаливаемость чугуна, которая зависит от его состава.

Значения механических свойств после двойной термической обработке зависят от температуры отпуска, состава чугуна и толщины отливки. Применительно к высокопрочному чугуну с шаровидным графитом разработаны режимы термической обработки, дающие возможность в значительных пределах регулировать структуру и свойства этого чугуна.

Механическое поверхностное упрочнение.

Методы поверхностного упрочнения, разработанные применительно к стальным изделиям, эффективны и для отливок из высокопрочного чугуна с шаровидным графитом. Влияние поверхностного упрочнения на усталостную прочность характеризуется следующими данными [8] : если, например, принять предел выносливости шлифованных, как гладкого, так и надрезанного, образцов за 100%, то после обкатывания роликами этот предел выносливости для гладкого образца будет равен 126%, а для надрезанного образца — 185%.

Классификация отливок из серого и высокопрочного чугуна.

Отливки из серого и высокопрочного чугуна можно условно разделить на 3 группы: а) конструкционные; б) со специальными физическими свойствами; в) антифрикционные.

К конструкционным относятся отливки, основными свойствами которых должна быть повышенная прочность (и износостойкость); в эту группу входит основная масса применяемых в машиностроении.

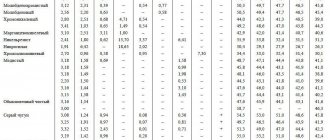

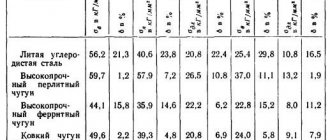

В таблице 14, , приведены данные о механических свойствах основных типов серого и высокопрочного чугуна. Примерный перечень конструкционных отливок из серого чугуна по основным отраслям машиностроения с указанием типичного химического состава приведен в таблице 16. Химический состав высокопрочного для отливок различной толщины приведены в таблице 19.

Высокопрочный чугун с шаровидным графитом значительно расширяет области применения чугуна в многочисленных отраслях машиностроения. Основным назначением высокопрочного чугуна является замена ряда отливок и поковок из стали и отливок из ковкого чугуна, а также снижение веса и повышение срока службы и надежности деталей, ранее отливавшихся из серого чугуна.

В таблице 20 приведена характеристика антифрикционного чугуна в соответствии с ГОСТ 1585-57, предусматривающим три основных типа антифрикционного чугуна; серый, высокопрочный с шаровидным графитом и ковкий. Каждый тип чугуна имеет, кроме того, градацию в зависимости от состояния вала и условий нагружения.

Регламентируемыми характеристиками являются микроструктура, твердость и содержание легирующих элементов. К отливкам чугуна со специальными физическими свойствами относятся жаростойкие, коррозионностойкие, немагнитные (таблицы ). Чугун со специальными физическими свойствами обычно относится к категории высоколегированного и по строению матрицы может быть разделен на три большие группы: аустенитный, с игольчатой структурой, мартенситный.

Группу аустенитного чугуна составляют: а) коррозионностойкие; б) с низким коэффициентом теплового расширения; в) немагнитный; г) жаростойкий. Типичным представителем коррозионностойкого чугуна является чугун ЖЧНДХ 15-7-2. НА этой основе имеются различные варианты составов в зависимости от предъявляемых требований (таблицы ). Чугун этого типа может применяться и при низких температурах; при этом необходимо предусмотреть содержание марганца >= 0,9%, никеля >= 15,5%, а меди >= 7% (можно применять сплав и без меди, но тогда содержание никеля должно быть >= 22%).

Физические свойства чугуна со специальными свойствами

Удельная теплоемкость в кал/Г (при 20 оС) — 0,119 Удельный вес в кал/см3 — 7,5-7,6 Теплопроводность в кал/см2 o сек * оС — 0,095 Коэффициент теплового расширения 18 * 10-в 1/оС (в пределах до 1000 оС) Электросопротивление в мк * ом/см3 — 130 Температурный коэффициент электросопротивления 1/оС — 0,000318 ( в пределах 20-430 оС) Твердость ~ НВ 120-170

Чугун с малым коэффициентом теплового расширения имеет аустенитную структуру. Коэффициент теплового расширения зависит от содержания никеля. Основные свойства типичного аустенитного чугуна с малым коэффициентом теплового расширения ( чугун содержит 34-36% Ni):

Пределы прочности в кГ/мм2: При растяжении — 14-17,5 При сжатии — 56-70 При кручении — 21-24,5 Стрела прогиба в мм — 15,2-22,9 Модуль сдвига в кГ/мм2 — 3150 Модуль упругости (при напряжении, равном 25% предела прочности) в кг/мм2 — 7350 Предел усталости в кГ/ мм2 — 6,9 Твердость НВ — 100-125 Разрушающая ударная нагрузка в кГм (обычный серый чугун — 3,2 4,5 кГм) — 19,5 Удельный вес в Г/см3 — 7,6 Температура плавления в оС — 1230 Теплопроводность в кал/см2 * oС — 0,094 Удельное сопротивление мк*Ом/см3 — 100-170

Особенностью аустенитного немагнитного чугуна является замена части никеля марганцем с целью дальнейшего снижения магнитной проницаемости. Типичные характеристики немагнитного чугуна приведены в таблице 24.

Жаростойкий чугун (таблице 21) можно разделить на низколегированный и высоколегированный. Следует обратить внимание на возможность значительного повышения жаростойкости чугуна при получении в нем шаровидной формы графита. Это положение отражено в ГОСТ 7769-55 и нашло свое дальнейшее развитие в разработке новой марки высокожаростойкого чугуна с шаровидным графитом. Это положение отражено в ГОСТ 7769-55 и нашло свое дальнейшее развитите в разработке новой марки высокожаростойкого чугуна с шаровидным графитом, легированного алюминием. Химический состав этого чугуна [122]: 2,0-2,5% С; 1,0-1,5% Si; 0,6-0,8% Mn;

19,0-25,0% Al; оС) = 30/36 кГ/мм2 . Расплавленный чугун обрабатывается церием или мишметаллом отдельно или совместно с силикокальцием. Чугун является высокожаростойким: он может быть использован для деталей, работающих при температуре до 100 оС. Области его применения: футерованные плиты для камер сгорания газовых турбин, фурмы доменных печей, деталей обжиговых печей и т.п.

Особую группу легированного чугуна составляет чугун, предназначенный, для работы в условиях абразивного износа (таблице 25). Основным легирующим элементом чугуна является хром: кроме того в его составе имеется никель или молибден, в отдельных случаях проводят дополнительное легирование титаном и бором.

Высокая стойкость этого чугуна в условиях абразивного износа обусловливается большим количеством сложнолегированных карбидов, микротвердость которых составляет НV 800-1800. Для повышения твердости матрици часто применяют закалку на мартенсит.

Таблица 10.Относительное влияние важнейших элементов на разные стадии графитизации. Таблица 15. Механические свойства высокопрочного чугуна с шаровидным графитом (по ГОСТ 7293-54) Таблица 16. Марки и примерные составы серого чугуна для отливок, применяемого в основных отраслях машиностроения Таблица 17. Механические свойства модифицированного Таблица 18. Химический состав и твердость сортопрокатных валков из чугуна с шаровидным графитом Таблица 19. Химический состав высокопрочного чугуна с шаровидным графитом Таблица 20. Отливки из антифрикционного чугуна (по ГОСТ 1585-57) Таблица 21. Отливки из жаростойкого чугуна (по ГОСТ 7769-55) Таблица 22. Отливки из серого чугуна со специальными физическими свойствами Таблица 23. Химический состав чугуна со специальными свойствами (нирезист) в % Таблица 24. Немагнитный чугун Таблица 25. Чугун для отливок в условиях абразивного износа

Фазовая структура матрицы чугуна

Фазовую структуру высокопрочного чугуна – структуру матрицы – как и серого чугуна, контролируют процессом охлаждения, добавками легирующих элементов непосредственно перед разливкой и термической обработкой после разливки. В литом состоянии шаровидный чугун может быть ферритным, перлитным или, более часто, некоторой смесью перлитного и ферритного. На рисунке 3 представлена микрофотография шаровидного чугуна, структура которого является смесью небольшого количества феррито-перлитной структуры и преобладающей белой ферритной структуры.

Рисунок 4 – Шаровидный чугун со структурой матрицы преимущественно из феррита. Оптический микроскоп, 250х

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007